一种防漏油多用途减振器的制作方法

1.本发明涉及车辆使用的减振器技术领域,特别涉及一种防漏油多用途减振器。

背景技术:

2.减振器作为悬架重要部件之一,影响车辆平顺性和操纵稳定性。而减振器漏油是常见故障,油量减少会严重影响减振器性能。尤其是磁流变减振器,因磁流变液中含有磁性材料颗粒。

3.目前传统减振器的油封密封技术多采用档油密封环结构应用于磁流变减振器,如中国实用新型授权公告号cn208719244u公开的一种往复式车辆减震器用密封装置,但该设计无法彻底阻止磁流变液中中的磁性颗粒进入油封工作区,因此无法解决其对油封磨损而造成的减振器早期漏油,且因密封环与活塞杆摩擦易造成高频振动冲击与噪音。这也是磁流变减振器动态性能高于cdc阀式半主动减振器,但市场普及率远远低于cdc阀式半主动减振器的原因。

4.另外,传统双筒减振器有储油筒设计,为解决压缩行程活塞杆进入减震器工作缸的体积而留有部分空气作为补偿,如减振器布置角度过大,空气会进入工作缸,而引起减振器阻尼力缺陷。对于有大角度布置或水平布置要求的减振器,目前采用增加附加气囊解决,但因在减振器内部密封困难,气囊中空气也容易进入工作缸,引起失效。

5.传统单筒减振器可大角度布置,但因结构复杂、价格昂贵而应用较少。

6.传统被动减振器绝大部分为双筒设计,半主动减振器通常为三筒cdc阀式减振器或磁流变单筒减振器,主动式减振器通常为液压泵作为减振装置。不同产品技术各不相同。

技术实现要素:

7.本发明所要解决的技术问题之一在于针对传统减振器漏油问题,尤其是磁流变减振器因磁流变液造成油封磨损异常的问题而提供一种全封闭式的防漏油多用途减振器,其区别于传统减振器密封技术,防止磁流变减振器在使用周期内漏油问题,尤其解决磁流变减振器因漏油故障率高而无法广泛应用于乘用车的问题。

8.本发明所要解决的技术问题之二在于针对目前被动减振器、半主动减振器、主动减振器和馈能减振器结构设计各不相同的问题而提供一种可应用于被动、半主动、主动减振器及馈能减振器的防漏油多用途减振器。

9.本发明所要解决的技术问题之三在于针对传统双筒减振器无法大角度布置的问题而提供一种可任意角度乃至水平布置的防漏油多用途减振器,其采用全密封方案,减振器工作缸内部无空气,解决传统减振器密封易漏油,尤其是磁流变减振器因漏油故障率高而无法广泛应用的问题,其结构适用于被动、半主动、主动减振器和馈能减振器通用设计,可任意角度布置,使得减振器使用寿命大大提升,并且减振器无角度布置要求,一方面可增加悬架设计布置灵活性,另一方面可应用于水平布置减振器如转向减振器和轨道交通悬架横向减振器。

10.本发明所解决的技术问题可以通过以下技术方案来实现:

11.一种防漏油多用途减振器,包括两个活动密封活塞总成和一活塞杆总成,两个活动密封活塞总成与所述活塞杆总成中的活塞杆固定安装,其特征在于,还包括一工作缸总成和一固定活塞总成;所述工作缸总成呈封闭结构,两个活动密封活塞总成和所述固定活塞总成配置在所述工作缸总成内且两个活动密封活塞总成分别位于所述固定活塞总成轴线方向的两端,在两个活动密封活塞总成之间的工作缸总成内充满减振器液;每个活动密封活塞总成中的密封气囊的密封囊皮与所述工作缸总成活动密封连接,所述固定活塞总成与所述工作缸总成固定密封连接;所述活塞杆总成中的活塞杆穿过所述固定活塞总成并与之滑动配合,所述活塞杆总成中的活塞杆轴向穿出所述工作缸总成并与所述工作缸总成之间采用动密封形式进行密封。

12.在本发明的一个优选实施例中,所述工作缸总成包括工作缸、上盖和下吊耳,所述工作缸呈筒状结构,所述下吊耳与所述工作缸的一端密封固定连接,所述上盖与所述工作缸的另一端密封固定连接,所述两个活动密封活塞之间的工作缸内充满减振器液,两个活动密封活塞总成和所述固定活塞总成配置在所述工作缸内;每个活动密封活塞总成中的密封气囊的密封囊皮一端与所述工作缸的内缸壁固定密封连接,所述固定活塞总成与所述工作缸的内缸壁固定密封连接;所述活塞杆总成中的活塞杆轴向穿出所述上盖中心的活塞杆孔并与所述上盖中心的活塞杆孔之间采用动密封形式进行密封。

13.在本发明的一个优选实施例中,所述活塞杆总成中的活塞杆穿出所述上盖的一端末端固定有上吊耳。

14.在本发明的一个优选实施例中,在所述上盖中心的活塞杆孔的孔壁上设置有一密封环,所述密封环实现所述活塞杆与所述上盖中心的活塞杆孔之间的动密封。

15.在本发明的一个优选实施例中,所述活塞杆总成中的活塞杆通过两个活动密封活塞总成和一个固定活塞总成与工作缸之间形成三点支撑,保证活塞杆总成、两个活动密封活塞总成相对工作缸往复直线运动过程中,减少磨损。

16.在本发明的一个优选实施例中,每一活动密封活塞总成还包括一活动活塞,所述活塞杆总成中的活塞杆穿过每一活动密封活塞总成中的活动活塞并与之固定连接;每一活动密封活塞总成中的密封气囊的密封囊皮一端通过第一环箍与所述工作缸的内缸壁固定密封连接,每一活动密封活塞总成中的密封气囊的密封囊皮另一端通过第二环箍固定在所述活动活塞的外周面上;两个活动密封活塞总成中的密封气囊的密封囊皮密封两个活动密封活塞总成之间的工作缸,使得两个活动密封活塞总成之间的工作缸形成密闭环境,内充满减振器液,当两个活动密封活塞总成做直线往复运动时,所述密封气囊的密封囊皮做伸张或卷曲变化。

17.在本发明的一个优选实施例中,每一活动密封活塞总成的活动活塞与工作缸的内缸壁接触面上设置有环槽,在所述环槽内安装有活塞环,所述活塞环外周面与工作缸的内缸壁形成耦件配合。

18.在本发明的一个优选实施例中,所述活塞杆总成中的活塞杆在保证强度前提下,表面有沟槽特征;该沟槽特征设置在所述活塞杆轴向中间偏下位置并与减振器阻尼力与行程相关联。在所述活塞杆总成中的活塞杆在所述工作缸内往复运动,所述活塞杆总成中的活塞杆通过所述固定活塞总成时,减振器液流通面积发生改变,可实现在不同位置产生不

同阻尼力的功能。

19.在本发明的一个优选实施例中,在每一活动密封活塞总成中设置有回流通道和节流阀片组成单向阀,通过所述节流阀片实现减振器液单向流动;所述单向阀的一端与活动密封活塞总成和固定活塞总成之间的工作缸连通,另一端与所述活动密封活塞总成的密封气囊的密封囊皮和活动活塞之间的存液空间连通。

20.在本发明的一个优选实施例中,所述上盖与一个活动密封活塞总成之间的工作缸内和所述下吊耳与另一个活动密封活塞总成之间的工作缸内均充有一定压力的空气,使得两个活动密封活塞总成中的密封气囊的密封囊皮贴附于所述工作缸的内缸壁和活塞表面。

21.在本发明的一个优选实施例中,所述回流通道设置在所述活动密封活塞总成中的活动活塞上,所述节流阀片通过旋在所述活塞杆总成中的活塞杆上的螺母固定在所述活动密封活塞总成中的活动活塞上。

22.在本发明的一个优选实施例中,所述固定活塞总成包括一固定活塞,所述固定活塞与所述工作缸的内缸壁固定连接;在所述固定活塞的中心开设有活塞杆通道,所述活塞杆总成中的活塞杆穿过所述活塞杆通道。

23.在本发明的一个优选实施例中,在所述固定活塞上设置有至少一阻尼通道,所述阻尼通道将所述固定活塞总成轴线方向两端的工作缸连通。

24.在本发明的一个优选实施例中,所述减振液为磁流变液;在所述固定活塞内设置有线圈,在所述工作缸的缸壁上密封固定有电源输入,所述电源输入与所述线圈电连接,给所述线圈供电,所述电源外接供电。当外部输入电流改变时,所述中间固定活塞中的线圈磁场强度亦随之改变,改变在所述中间固定活塞中的磁流变液通道和阻尼通道内的磁流变液流体特性,从而改变减振器阻尼力大小。

25.在本发明的一个优选实施例中,所述防漏油多用途减振器可根据不同需求应用于被动减振器、半主动减振器、主动减振器、馈能减振器,尤其适用具有偏载的麦弗逊式独立悬架减振器中。

26.由于采用了如上的技术方案,本发明与传统减振器相比具有如下优点:

27.1.本发明的防漏油多用途减振器密封设计消除了活塞杆与油封直线往复运动摩擦,将减振器工作部件全部封闭,解决车辆减振器容易漏油的问题。

28.由于传统减振器活塞杆与油封之间有相对直线运动,因而会造成磨损。另外一方面尽管传统减振器有防尘罩,但随着使用时间增加,还是有灰尘落到油封防尘唇口,加速了油封的磨损。而且减振器内部活塞与工作缸的摩擦,会形成杂质,加速对油封主唇口的磨损,因而传统减振器漏油是非常普遍的故障。而对于磁流变减振器,由于磁流变液中的磁性颗粒会加速传统油封磨损,因而无法大批量应用于乘用车。本发明应用密封气囊的密封囊皮做为减振器密封元件,将密封囊皮两端分别与活塞和工作缸固定联接,密封囊皮会随活塞往复运动而做伸张和卷曲运动,从而消除密封件与活塞杆相对运动而产生的磨损,提升了减振器密封性能。由于上盖与活塞杆之间有密封环,避免外部灰尘杂质进入减振器内部。同理下吊耳与工作缸密封连接,也避免了杂质进入减振器内部。这样可以进一步提升减振器密封,从而避免漏油故障。

29.2.本发明的防漏油多用途减振器采用两个活动密封活塞总成中的密封气囊进行密封,并依靠两个密封气囊的密封囊皮拉伸与卷曲运动的密封方式,避免传统减振器工作

过程中,由于活塞杆进入工作缸而带入杂质,如空气,微尘,水等。本发明减振器可适用雪地车辆减振器和水陆两用车辆减振器。当应用于空气悬架时,避免空气弹簧内的压缩空气进入减振器内部而引起性能变化。

30.3.本发明的防漏油多用途减振器结构设计可应用于被动减振器、磁流变半主动减振器、主动减振器和馈能减振器。

31.本发明的防漏油多用途减振器通过更换中间固定活塞设计和减振液,可以应用于被动减振器和磁流变半主动减振器。通过固定活塞总成将工作缸分隔出的上腔和下腔并外接液压源,可实现主动减振器功能。当本发明的防漏油多用途减振器上腔和下腔外接单向阀和发电机时,可实现馈能减振器功能。

32.4.本发明的防漏油多用途减振器中的活塞杆在工作缸内体积不变,因而无需在减振器内部增加空气体积补偿,可任意角度布置。

33.5.本发明的防漏油多用途减振器结构对称设计,因而可实现拉伸阻尼与压缩阻尼相同设计,尤其适用于转向减振器。

34.6.本发明的防漏油多用途减振器的活塞杆总成中的活塞杆通过两个活动密封活塞总成和一个固定活塞总成与工作缸之间形成三点支撑,较传统减振器两点式支撑,具有更高刚度和强度,减轻活塞磨损,提升使用寿命。尤其适用于具有偏载的麦弗逊式独立悬架减振器。

35.7.本发明的防漏油多用途减振器的活塞杆特定位置(活塞杆工作行程下半部分)的沟槽设计,使得减振器阻尼力与活塞杆位置相关,尤其是在车辆通过减速带工况,车轮受减速带冲击,导致减振器快速压缩,而减振器活塞杆沟槽起到泄压作用,会大大降低对车身的冲击。

36.8.本发明的防漏油多用途减振器区别于传统减振器密封技术,防止减振器在使用周期内漏油,尤其适用于磁流变减振器,并且区别于传统双筒减振器设计使得减振器可任意角度布置,根据需求本发明可应用于被动、半主动及主动减振器结构,其使得减振器使用寿命大大提升,尤其解决磁流变减振器因漏油故障率高而无法广泛应用于乘用车的问题,并且减振器无角度布置要求,一方面可增加悬架设计布置灵活性,另一方面可应用于水平布置减振器如转向减振器和轨道交通悬架横向减振器。

37.9.本发明的防漏油多用途减振器可应用于被动减振器,亦可应用于磁流变半主动减振器、外加液压泵式主动减振器及馈能减振器。

附图说明

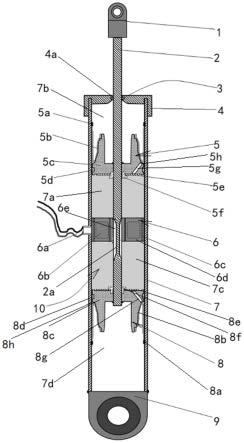

38.图1为本发明防漏油多用途减振器为防漏油磁流变半主动减振器的结构示意图。

39.图2为本方面中的防漏油磁流变半主动减振器的工作原理图(拉伸行程)。

40.图3为本方面中的防漏油磁流变半主动减振器的工作原理图(压缩行程)。

41.图4为本发明防漏油多用途减振器为防漏油减振器的“阻尼力随活塞杆位置变化”原理说明图。

42.图5为本发明防漏油多用途减振器为防漏油被动减振器的结构示意图。

43.图6为本发明防漏油多用途减振器为防漏油主动减振器的结构示意图。

44.图7为本发明防漏油多用途减振器为防漏油馈能减振器的结构示意图(拉伸行

程)。

45.图8为本发明防漏油多用途减振器为防漏油馈能减振器的结构示意图(压缩行程)。

46.图9为本发明防漏油多用途减振器以任意角度布置的安装示意图。

47.图10为本发明防漏油多用途减振器的安装使用方式示意图。

具体实施方式

48.以下结合附图和具体实施方式来进一步描述本发明。

49.实施例1

50.参见图1,图中所示的防漏油多用途减振器为一种防漏油磁流变半主动减振器,包括两个活动密封活塞总成、固定活塞总成6、活塞杆总成和工作缸总成。

51.两个活动密封活塞总成分为上活塞密封总成5和下活塞密封总成8,工作缸总成呈封闭结构,具体包括工作缸7、上盖4、密封环3和下吊耳9。活塞杆总成包括活塞杆2和上吊耳1。

52.工作缸7呈筒状结构,下吊耳9与工作缸7的一端密封固定连接,上盖4与工作缸7的另一端密封固定连接。在上盖4的中心开设有一活塞杆孔4a,在活塞杆孔4a的孔壁上开设有一密封环圈槽,密封环3配置在密封环圈槽中。

53.上活塞密封总成5、下活塞密封总成8和固定活塞总成6配置在工作缸总成即工作缸7内,上活塞密封总成5、下活塞密封总成8分别位于固定活塞总成6轴线方向的两端。

54.上活塞密封总成5与下活塞密封总成8的结构相同,均包括一密封气囊5b、8b,活动活塞5c、8c,环箍5a、8a(前述的第一环箍),固定螺母5f、8f,活塞环5d、8d。

55.上活塞密封总成5、下活塞密封总成8、固定活塞总成6、上盖4、下吊耳9将整个工作缸7分为第一上腔7a、第二上腔7b、第一下腔7c、第二下腔7d,其中:第一上腔7a位于上活塞密封总成5的密封气囊5b与上盖4之间的工作缸7内,第二上腔7b位于上活塞密封总成5的活动活塞5c与固定活塞总成6的固定活塞6d之间的工作缸7内,第一下腔7c位于下活塞密封总成7的密封气囊8b与下吊耳9之间的工作缸7内,第二下腔7d位于固定活塞总成6的固定活塞6d与下活塞密封总成8之间的工作缸7内。

56.在上活塞密封总成5、下活塞密封总成8之间的工作缸总成的工作缸7即第二上腔7b和第二下腔7d内充满减振器液10,减振液10为磁流变液。

57.固定活塞总成6中的固定活塞6d与工作缸总成即工作缸7的内缸壁中间位置固定密封连接,在固定活塞6d的中心开设有活塞杆通道6e。

58.上活塞密封总成5的活动活塞5c、下活塞密封总成8的活动活塞8c与活塞杆总成中的活塞杆2固定安装,例如活塞杆总成中的活塞杆2穿过上活塞密封总成5中的活动活塞5c和下活塞密封总成8中的活动活塞8c并与活动活塞5c、8c采用焊接方式固定连接。

59.活塞杆总成中的活塞杆2穿过固定活塞6d的活塞杆通道6e并与之滑动配合,具有相对直线运动(即活塞杆总成中的活塞杆2穿过固定活塞总成并与之滑动配合),从而活塞杆总成中的活塞杆2通过上活塞密封总成5的活动活塞5c、下活塞密封总成8的活动活塞8c和固定活塞总成6的固定活塞6d与工作缸7之间形成三点支撑,保证活塞杆总成6、上活塞密封总成5、下活塞密封总成8相对工作缸7往复直线运动过程中,减少磨损。

60.活塞杆总成中的活塞杆2在保证强度前提下,表面有沟槽特征。该沟槽特征为纵向沟槽特征2a,设置在活塞杆2轴向中间偏下位置并与减振器阻尼力与行程相关联。在活塞杆总成中的活塞杆2在工作缸7内往复运动,活塞杆总成中的活塞杆7通过固定活塞总成6时,活塞杆通道6e即减振器的液流通面积发生改变,可实现在不同位置产生不同阻尼力的功能。

61.活塞杆总成中的活塞杆2穿过上盖4中心的活塞杆孔4a和密封环3,并通过密封环3实现与上盖4中心的活塞杆孔4a之间动密封(即实现活塞杆总成中的活塞杆2轴向穿出工作缸总成并与工作缸总成之间采用动密封形式进行密封)。

62.上吊耳1固定在活塞杆总成中的活塞杆2穿出上盖4的一端末端上。

63.上活塞密封总成5、下活塞密封总成8的活动活塞5c、8c与工作缸7的内缸壁接触面上设置有环槽,在环槽内安装有活塞环5d、8d,活塞环5d、8d外周面与工作缸7的内缸壁形成耦件配合。

64.上活塞密封总成5、下活塞密封总成8中的密封气囊5b、8b的密封囊皮的一端通过环箍5a、8a与工作缸7的内缸壁固定密封连接即上活塞密封总成5、下活塞密封总成8中的密封气囊5b、8b的密封囊皮与所述工作缸总成活动密封连接。上活塞密封总成5、下活塞密封总成8中的密封气囊5b、8b的密封囊皮的另一端通过第二环箍(图中未示出)固定在活塞5c、8c的外周面上。

65.上活塞密封总成5、下活塞密封总成8中的密封气囊5b、8b的密封囊皮密封上活塞密封总成5、下活塞密封总成8之间的工作缸即第二上腔7b和第二下腔7d,使得上活塞密封总成5、下活塞密封总成8之间的工作缸7形成密闭环境,内充满减振器液10,当上活塞密封总成5、下活塞密封总成8中的活动活塞5c、8c做直线往复运动时,密封气囊5b、8b的密封囊皮做伸张或卷曲变化。

66.上盖4与上活塞密封总成5之间的工作缸7即第一上腔7a内和下吊耳9与下活塞密封总成8之间的工作缸7即第一下腔7c内均充有一定压力的空气,使得上活塞密封总成5、下活塞密封总成8中的密封气囊5b、8b的密封囊皮贴附于工作缸7的内缸壁和活动活塞5c、8c表面。

67.在上活塞密封总成5、下活塞密封总成8中均设置有回流通道5g、8g和节流阀片5e、8e组成的单向阀,通过节流阀片5e、8e实现减振器液10单向流动即从密封气囊5b、8b的密封囊皮与活动活塞5c、8c之间的存液空间5h、8hc在第一上腔7a、第一下腔7c内的空气压力作用下及第二上腔7b、第二下腔7d的负压,回流到第二上腔7b、第二下腔7d中。

68.回流通道5g、8g设置在上活塞密封总成5、下活塞密封总成8的活塞5c、8c中,回流通道5g将密封气囊5b的密封囊皮与活动活塞5c之间的空间5h与第二上腔7b连通,回流通道8g将密封气囊8b的密封囊皮与活动活塞8c之间的空间8h与第二下腔7d连通,即实现单向阀的一端与活动密封活塞总成5、8和固定活塞总成6之间的工作缸7的连通,另一端与活动密封活塞总成5、8的密封气囊5b、8b的密封囊皮和活动活塞5c、8c之间的存液空间5h、8h连通。

69.节流阀片5e、8e通过旋在活塞杆总成中的活塞杆2上的螺母5f、8f固定在上活塞密封总成5、下活塞密封总成8中的活动活塞5c、8c上。

70.在固定活塞6d上设置有至少一阻尼通道6c,阻尼通道6c将固定活塞总成6轴线方向两端的工作缸7即第二上腔7b和第二下腔7d连通。

71.在固定活塞6d内设置有线圈6b,在工作缸7的缸壁上密封固定有电源输入6a,电源输入6a与线圈6b电连接,给线圈6b供电,电源输入6a外接供电。当外部输入电流改变时,固定活塞总成6中的线圈6b磁场强度亦随之改变,改变在固定活塞总成6中的活塞杆通道6e和阻尼通道6c内的磁流变液流体特性,从而改变减振器阻尼力大小。

72.结合参见图1和图2,以磁流变半主动减振器拉伸行程为例,说明该实施例的防漏油磁流变半主动减振器是如何工作的。

73.上活塞密封总成5、下活塞密封总成8与固定连接的活塞杆2在拉伸行程中向上运动,上活塞密封总成5中的密封气囊5b的密封囊皮做卷曲变化,下活塞密封总成8密封囊皮做伸张变化。上活塞密封总成5中的密封气囊5b的密封囊皮和下活塞密封总成8中的密封气囊8b的密封囊皮与活塞杆2运动部件无相对摩擦运动。

74.由于固定活塞总成6中的固定活塞6d与工作缸7固定连接,活塞杆2与上活塞密封总成5、下活塞密封总成8向上运动时,下活塞密封总成8的节流阀片8e将回流通道8g封闭,下活塞密封总成8中的活塞环8d进一步封闭欲通过活塞环8d外周面与工作缸7的内缸壁之间的磁流变液即减振液10,第二下腔7c内的磁流变液即减振液10压力增大,第二下腔7c内的磁流变液即减振液10通过固定活塞总成6中的阻尼通道6c流向第二上腔7b。电源输入6a可改变电流大小,从而通过线圈6b改变磁场强弱,进一步改变磁流变液即减振液10的流体特性,改变磁流变液即减振液10通过阻尼通道6c时所产生的阻尼力。

75.拉伸行程中,由于下活塞密封总成8的活塞环8d与工作缸7的内缸壁之间不能完全密封磁流变液即减振液10,在压力作用下非常少量的磁流变液即减振液10会进入到活动密封活塞总成8的密封气囊8b的密封囊皮与活动活塞8c之间的存液空间8h中。

76.在拉伸行程中,上密封活塞总成5向上运动,由于固定活塞总成6的节流,使得第二上腔7b具有一定负压,而且第一上腔7a为正压,从而使得上密封活塞总成5的节流阀片5e打开,使得进入上活动密封活塞总成5的密封气囊5b的密封囊皮与活动活塞5c之间的存液空间5h中的磁流变液即减振液10通过上密封活塞总成5中的活动活塞5c上的回流通道5g流回第二上腔7b。

77.由于上盖4与工作缸7密封固联,与活塞杆2之间有密封环3密封,因而隔绝了上活塞密封总成5和上盖4之间的第一上腔7a与外界环境的连通;下吊耳9与工作缸7密封固联,隔绝了下活塞密封总成8和下吊耳9之间的第一下腔7c与外界环境连通。避免杂质损伤密封气囊,延缓老化,增加密封气囊寿命,提高了减振器寿命。

78.结合参见图3,以磁流变半主动减振器压缩行程为例,说明该实施例的防漏油磁流变半主动减振器是如何工作的。

79.上活塞密封总成5、下活塞密封总成8与固定连接的活塞杆2在拉伸行程中向下运动,上活塞密封总成5中的密封气囊5b的密封囊皮做伸张变化,下活塞密封总成8密封囊皮做卷曲变化。上活塞密封总成5中的密封气囊5b的密封囊皮和下活塞密封总成8中的密封气囊8b的密封囊皮与活塞杆2运动部件无相对摩擦运动。

80.由于固定活塞总成6中的固定活塞6d与工作缸7固定连接,活塞杆2与上活塞密封总成5、下活塞密封总成8向下运动时,上活塞密封总成5的节流阀片5e将回流通道5g封闭,上活塞密封总成5中的活塞环5d进一步封闭欲通过活塞环5d外周面与工作缸7的内缸壁之间的磁流变液即减振液10,第二上腔7b内的磁流变液即减振液10压力增大,第二上腔7b内

的磁流变液即减振液10通过固定活塞总成6中的阻尼通道6c流向第二下腔7c。电源输入6a可改变电流大小,从而通过线圈6b改变磁场强弱,进一步改变磁流变液即减振液10的流体特性,改变磁流变液即减振液10通过阻尼通道6c时所产生的阻尼力。

81.压缩行程中,由于上活塞密封总成5的活塞环5d与工作缸7的内缸壁之间不能完全密封磁流变液即减振液10,在压力作用下非常少量的磁流变液即减振液10会进入到活动密封活塞总成5的密封气囊5b的密封囊皮与活动活塞5c之间的存液空间5h中。

82.在压缩行程中,下密封活塞总成8向下运动,由于固定活塞总成6的节流,使得第二下腔7d具有一定负压,而且第一下腔7c为正压,从而下密封活塞总成8的节流阀片8e打开,使得进入上活动密封活塞总成5的密封气囊5b的密封囊皮与活动活塞5c之间的磁流变液即减振液10通过下密封活塞总成8中的活塞8c上的回流通道8g流回第二下腔7c。

83.实施例2

84.参见图4,该实施例的防漏油磁流变半主动减振器的阻尼力与活塞杆2位置相关联。在保证活塞杆2强度的前提下,在活塞杆2表面开纵向沟槽特征2a,该纵向沟槽特征2a的位置在活塞杆2的中间位置以下。当活塞杆2有纵向沟槽特征2a部位运动到固定活塞总成6中的固定活塞6d的活塞杆通道6e时,由于纵向沟槽特征2a增加了活塞杆通道6e的流通通道,可降低防漏油磁流变半主动减振器的阻尼力。尤其是在车辆通过减速带工况,车轮受减速带冲击,导致防漏油磁流变半主动减振器快速压缩,而活塞杆2的纵向沟槽特征2a通过固定活塞6中的固定活塞6d的活塞杆通道6e时,起到泄压作用,会大大降低冲击引起的阻尼力急剧加大,从而减小传递到车身的冲击振动。

85.实施例3

86.参见图5,为本发明防漏油多用途减振器在被动减振器设计的应用,其不同特征在于:减振器液10为普通减振器油,固定活塞总成600中的固定活塞604具有活塞杆通道607和阻尼流通孔602,活塞2穿过活塞杆通道607。固定活塞604的上表面由拉伸阻尼阀片组601覆盖,并由固定螺母606与固定活塞604固联;固定活塞604下表面由压缩阻尼阀片组603覆盖,并由另外一个固定螺母605与固定活塞604固联。阻尼力产生与传统减振器机理相同。

87.实施例4

88.参见图6,为本发明防漏油多用途减振器在主动减振器设计中的应用,其不同特征在于:固定活塞总成600a中的固定活塞603a无阻尼通道,只在固定活塞603a的中心开设有活塞杆孔604a,供活塞杆20穿过。工作缸7在第二上腔7b和第二下腔7d上分别有液压通道601a、602a与液压泵700联通,减振器液10为普通减振器油。外接电源驱动液压泵700,控制器701根据路况、车速、转向和制动信号动态调节液压泵700对第二上腔7b和第二下腔7d的压力调节,消除路面传递到车速的振动。

89.实施例5

90.参见图7和图8,为本发明防漏油多用途减振器在馈能减振器设计中的应用,其不同特征在于:固定活塞总成600b中的固定活塞604b的上表面由上流通阀片601b覆盖,并由固定螺母602b与固定活塞604b固联;固定活塞604b下表面由下流通阀片603b覆盖,并由另外一个固定螺母605b与固定活塞604b固联。

91.固定活塞总成600b的固定活塞604b内具有补偿通道606b并在固定活塞604b的中心开设有活塞杆通道614b,活塞杆通道614b供活塞杆20b穿过。上流通阀片601b和下流通阀

片603b分别对补偿通道606b的上下端覆盖。补偿通道606b通过穿过工作缸7的补偿单向阀607b和回油管路608b与发电机801的减振液流出口连接。

92.工作缸7的第二上腔7b和第二下腔7d分别通过单向阀609b、610b和液压管路611b、612b与蓄能器802的减振器液流入口连接,蓄能器802的减振器液流出口通过液压管路613b与馈能功率调节器803的减振器液流入口连接,馈能功率调节器803的减振器液流出口与发电机801的减振器液流入口连接。单向阀609b、610b保证进入蓄能器802流动方向。蓄能器802起缓冲液压冲击作用,避免减振器因路面冲击产生大的液压冲击损坏发电机801。回油管路608b中的补偿单向阀607b避免减振器液10回流。

93.特别参见图7,以拉伸行程说明馈能减振器如何工作。在拉伸过程中,上活塞密封总成5和下活塞密封总成8向上运动,固定活塞总成6中的固定活塞604b下面的下流通阀片603b封闭固定活塞604b内的补偿通道606b,减振器内的第二下腔7d压力加大,第二下腔7d内的减振器液10通过单向阀610b和液压管路612b流到蓄能器802并通过液压管路613b、馈能功率调节器803流入发电机801,驱动发电机801发电。根据路况、车速、转向及制动信号输入,控制器804动态调节馈能功率调节器803负载,从而到达调节减振器的第二上腔7b和第二下腔7d内的压力,消减道路对车身的振动。

94.从发电机801流出的减振器液10通过回油管路608b和补偿单向阀607b进入固定活塞总成6中的固定活塞604b内的补偿通道606b,由于上密封活塞总成5和下密封活塞总成8向上运动,减振器内的第二下腔7d压力增大,故固定活塞总成6中的固定活塞604b下面的下流通阀片603b封闭,减振器内的第二上腔7b压力减小,故固定活塞总成6中的固定活塞604b上面的上流通阀片601b打开,补偿通道606b内的减振器液10流入减振器内的第二上腔7b中。

95.特别参见图8,以压缩行程说明馈能减振器如何工作。在压缩过程中,上活塞密封总成5和下活塞密封总成8向下运动,固定活塞总成6中的固定活塞604b上面的上流通阀片601b封闭固定活塞604b内的补偿通道606b,减振器内的第二上腔7b压力加大,第二上腔7b内的减振器液10通过单向阀609b和液压管路611b流到蓄能器802并通过液压管路613b、馈能功率调节器803流入发电机801,驱动发电机801发电。根据路况、车速、转向及制动信号输入,控制器804动态调节馈能功率调节器803负载,从而到达调节减振器的第二上腔7b和第二下腔7d内的压力,消减道路对车身的振动。

96.从发电机801流出的减振器液10通过回油管路608b和补偿单向阀607b进入固定活塞总成6中的固定活塞604b内的补偿通道606b,由于上密封活塞总成5和下密封活塞总成8向下运动,减振器内的第二上腔7d压力增大,故固定活塞总成6中的固定活塞604b上面的上流通阀片601b封闭,减振器内的第二下腔7d压力减小,故固定活塞总成6中的固定活塞604b下面的下流通阀片603b打开,补偿通道606b内的减振器液10流入减振器内的第二下腔7d中。

97.实施例6

98.参见图9,为本发明防漏油多用途减振器在车辆布置的一种应用,其中:本发明防漏油多用途减振器的下吊耳9与悬架下摆臂901联接,上吊耳1与车身902联接。本发明防漏油多用途减振器的轴线与悬架下摆臂901成a角度。根据设计需要,可任意选择a角度大小。由于上活塞密封总成5、下活塞密封总成8与工作缸7及活塞杆2与固定活塞总成6有三点支

撑,会减小上活塞密封总成5、下活塞密封总成8中的活塞5c、8c的磨损,尤其适用于具有侧向载荷的麦弗逊悬架减振器,可大大提升减振器寿命。

99.实施例7

100.参见图10,为本发明防漏油多用途减振器在水平布置的转向减振器应用,其中:本发明防漏油多用途减振器的下吊耳9与转向桥903联接,上吊耳1与转向拉杆904联接。本发明防漏油多用途减振器的轴线与与地面平行。由于上活塞密封总成5、下活塞密封总成8与工作缸7及活塞杆2与固定活塞总成6有三点支撑,会减小上活塞密封总成5、下活塞密封总成8中的活塞5c、8c的磨损。

101.由于本发明防漏油多用途减振器中的上活塞密封总成5、下活塞密封总成8设计相对中间固定活塞总成6为对称设计,因此上活塞密封总成5、下活塞密封总成8拉伸与压缩阻尼力可以调校为相同大小,尤其适用于转向减振器应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1