一种液化烃罐的气相系统的制作方法

1.本发明属于石油化工企业油品储运安全生产领域,涉及一种液化烃罐的气相系统。

背景技术:

2.在石油化工企业中,液化烃是加工和储存的重要物料之一。液化烃包括液化石油气以及丙烷、丙烯等单组分,属于甲a类火灾危险性物质,多采用全压力式储罐(球式储罐和卧式储罐)储存。为了保证液化烃罐的运行安全,现有液化烃罐的气相系统采取了三个层次的防超压保护措施:第一层保护是通过气相平衡管道,将储存介质相同的液化烃罐的气相空间连通。当某个液化烃罐气相空间的压力升高时,通过气相平衡管道将升高的气相空间压力分担给其它液化烃罐。当液化烃罐气相空间的压力有超过正常操作压力上限的趋势时,启动第二层保护,通过操作液化烃罐的手动放空管道上的手动放空阀将超压气相泄压至火炬系统。当液化烃罐气相空间的压力达到罐顶气相的安全阀定压时,启动第三层保护;液化烃罐安全阀放空管道上的安全阀自动起跳,将超压气相泄放至火炬系统。

3.现有气相系统存在的主要问题是:(1)保护措施不够完善,未考虑火炬系统检修停用工况,在此期间无法使用第二层和第三层保护。(2)第二层和第三层保护,气相全部泄放至火炬系统后被白白燃烧掉,经济性差。(3)在夏季气温升高时,第二层保护措施需操作工频繁操作手动放空阀完成气相泄放,工作量大,且容易出现开关不当、泄压不及时等纰漏,安全性差。

技术实现要素:

4.本发明的目的是提供一种液化烃罐的气相系统,以解决现有液化烃罐的气相系统所存在的保护措施不够完善、经济性差等问题。

5.为解决上述问题,本发明采用的技术方案是:一种液化烃罐的气相系统,包括每个液化烃罐所设的气相汇管、气相平衡管道、安全阀放空管道。对于每个液化烃罐,气相汇管与液化烃罐上部的气相空间连通。气相平衡管道的一端与气相汇管相连,另一端与气相平衡管道汇管相连。安全阀放空管道的一端与气相汇管相连,另一端与气相放空管道汇管相连,气相放空管道汇管的一端与火炬系统相连。液化烃罐设置2个以上(例如2~12个);各液化烃罐均为常温全压力式罐,储存的介质相同。液化烃罐的下部均设有液相汇管,液相汇管上设有自动紧急切断阀。在通过液相汇管向液化烃罐注入储存介质或从液化烃罐抽出储存介质时,自动紧急切断阀打开,否则关闭。

6.上述液化烃罐的气相系统(简称为气相系统),还包括每个液化烃罐所设的气相压力调节管道。对于每个液化烃罐,气相压力调节管道的一端与气相汇管相连,另一端与气相压力调节管道汇管相连。气相压力调节管道汇管的一端与燃料气系统相连,气相放空管道汇管还与高空放散管的一端相连。

7.对于每个液化烃罐,气相平衡管道上设有气相平衡管道阀门,安全阀放空管道上

设有安全阀,气相压力调节管道上设有调节阀。调节阀通过信号线与压力信号检测装置联锁,压力信号检测装置用于测量液化烃罐气相空间的压力并且自动控制调节阀的启闭。气相放空管道汇管上设有气相放空管道汇管阀门;气相放空管道汇管阀门的出口与火炬系统相邻,气相放空管道汇管和高空放散管的一端的连接处与气相放空管道汇管阀门的入口相邻。高空放散管上设有高空放散管阀门和阻火器。高空放散管的出口应比距其8米范围内的平台或建筑物顶高出3米以上,且不得朝向邻近设备或有人通过的地方。高空放散管的出口还应考虑采取防雨措施,如设置防雨帽、出口向下的弯管等。上述的阀门,除安全阀和调节阀之外,其余的阀门均为手动的闸阀、球阀或截止阀。

8.气相系统还可以包括每个液化烃罐所设的手动放空管道。对于每个液化烃罐,手动放空管道的一端与气相汇管相连,另一端与气相放空管道汇管相连。手动放空管道上设有手动放空阀。

9.对于每个液化烃罐,气相压力调节管道的管径大于气相平衡管道的管径,小于等于手动放空管道的管径。

10.气相系统在使用过程中,当一个或几个液化烃罐气相空间的压力逐渐升高到液化烃在42~43℃时的饱和蒸气压时,所述液化烃罐内的气相通过各自的气相汇管、气相平衡管道进入气相平衡管道汇管,再经过气相空间压力未升高的液化烃罐的气相平衡管道、气相汇管进入气相空间压力未升高的液化烃罐。当所有液化烃罐气相空间的压力一致时,达到了气相平衡,实现了将升高的气相空间压力分担给其它液化烃罐的目的。在上述以及下述的过程中,各气相平衡管道上的气相平衡管道阀门都是常开的,以使所有液化烃罐气相空间的压力保持一致。每个液化烃罐的气相空间位于液化烃罐之内的上部、存储介质液面的上方,容积不低于每个液化烃罐罐容的10%。液化烃的饱和蒸气压为绝对压力。

11.当各液化烃罐气相空间的压力继续升高、达到高保护操作压力设定值时(液化烃在45~46℃时的饱和蒸气压),对于每个液化烃罐,压力信号检测装置通过信号线自动打开气相压力调节管道上的调节阀。各液化烃罐内的气相通过各液化烃罐各自的气相汇管、气相压力调节管道进入气相压力调节管道汇管,再进入燃料气系统,作为燃料气系统的补充气源、石油化工企业的自用燃料使用。当各液化烃罐气相空间的压力降至低保护操作压力设定值时(液化烃在42~43℃时的饱和蒸气压),压力信号检测装置通过信号线自动关闭气相压力调节管道上的调节阀。这样,在正常生产时就无需像现有气相系统那样需要人工频繁操作手动放空管道上的手动放空阀、完成气相泄放,从而减少工作量,消除开关不当、泄压不及时等纰漏,提高安全性。同时,将气相泄放至燃料气系统加以利用而不是泄放至火炬系统燃烧掉,可以实现节能、提高经济性。

12.当各液化烃罐气相空间的压力继续升高、达到安全放空设定值时(液化烃在50℃时的饱和蒸气压),对于每个液化烃罐,压力信号检测装置通过信号线自动关闭气相压力调节管道上的调节阀,此时安全阀放空管道上的安全阀自动打开。各液化烃罐内的气相通过各液化烃罐各自的气相汇管、安全阀放空管道进入气相放空管道汇管。当安全阀因出故障而无法使用时,手动放空管道上的手动放空阀打开(除此之外常闭),各液化烃罐内的气相通过各液化烃罐各自的气相汇管、手动放空管道进入气相放空管道汇管。当火炬系统正常运行时,气相放空管道汇管阀门常开,高空放散管阀门常闭,气相放空管道汇管内的气相进入火炬系统燃烧。当火炬系统检修停用时,气相放空管道汇管阀门关闭(除此之外常开),高

空放散管阀门打开,气相放空管道汇管内的气相进入高空放散管,再从高空放散管泄放至大气。当各液化烃罐气相空间的压力降至液化烃在50℃时的饱和蒸气压的95%时,安全阀放空管道上的安全阀自动关闭,手动放空管道上的手动放空阀关闭。

13.本发明的手动放空阀仅作为安全阀放空管道上安全阀的备份阀使用,不经常操作,与现有气相系统中手动放空阀的作用不同。

14.本发明从液化烃罐泄放出的气相,是指造成液化烃罐气相空间压力超出规定压力的那部分气相。

15.当燃料气系统检修停用时,对于每个液化烃罐,可解除压力信号检测装置与气相压力调节管道上的调节阀的联锁,调节阀关闭。液化烃罐内的气相通过气相汇管、安全阀放空管道,或是通过气相汇管、手动放空管道进入气相放空管道汇管。

16.从以上的说明可知,采用本发明,具有如下的有益效果:(1)由于设置了高空放散管,在火炬系统检修停用期间,气相可以顺畅地放空,使气相系统的保护措施得到完善。(2)进入气相压力调节管道汇管内的气相最终进入燃料气系统加以利用,而不是泄放至火炬系统燃烧掉,可以实现节能、提高经济性。(3)通过气相压力调节管道和该管道上的调节阀,可以自动完成气相泄放,无需像现有气相系统那样需要人工频繁操作手动放空管道上的手动放空阀,从而减少工作量,消除开关不当、泄压不及时等纰漏,安全可靠。

17.本发明液化烃罐的气相系统主要用于石油化工企业中的常温全压力式罐。能有效防止液化烃罐气相超压,保证液化烃罐的运行安全。

18.下面结合附图和具体实施方式对本发明作进一步详细的说明。附图和具体实施方式并不限制本发明要求保护的范围。

附图说明

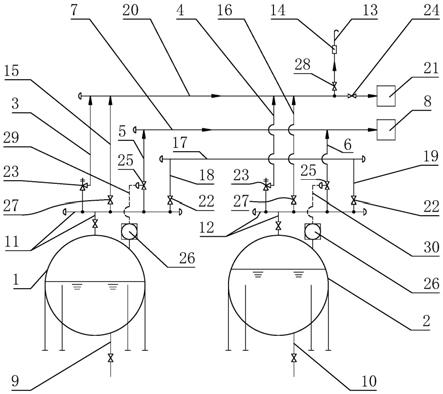

19.图1是本发明的一种液化烃罐的气相系统的示意图,该气相系统用于两个液化烃罐。

20.图1中的附图标记表示:1.第一液化烃罐;2.第二液化烃罐;3.第一液化烃罐安全阀放空管道;4.第二液化烃罐安全阀放空管道;5.第一液化烃罐气相压力调节管道;6.第二液化烃罐气相压力调节管道;7.气相压力调节管道汇管;8.燃料气系统;9.第一液化烃罐液相汇管;10.第二液化烃罐液相汇管;11.第一液化烃罐气相汇管;12.第二液化烃罐气相汇管;13.高空放散管;14.阻火器;15.第一液化烃罐手动放空管道;16.第二液化烃罐手动放空管道;17.气相平衡管道汇管;18.第一液化烃罐气相平衡管道;19.第二液化烃罐气相平衡管道;20.气相放空管道汇管;21.火炬系统;22.气相平衡管道阀门;23.安全阀;24.气相放空管道汇管阀门;25.调节阀;26.压力信号检测装置;27.手动放空阀;28.高空放散管阀门;29.第一信号线;30.第二信号线。

具体实施方式

21.图1所示本发明的一种液化烃罐的气相系统,用于第一液化烃罐1和第二液化烃罐2。该气相系统包括第一液化烃罐1所设的第一液化烃罐气相汇管11、第一液化烃罐气相平衡管道18、第一液化烃罐气相压力调节管道5、第一液化烃罐安全阀放空管道3和第一液化烃罐手动放空管道15,还包括第二液化烃罐2所设的第二液化烃罐气相汇管12、第二液化烃

罐气相平衡管道19、第二液化烃罐气相压力调节管道6、第二液化烃罐安全阀放空管道4和第二液化烃罐手动放空管道16。第一液化烃罐1和第二液化烃罐2均为常温全压力式罐,储存的介质相同。第一液化烃罐1和第二液化烃罐2的下部分别设有第一液化烃罐液相汇管9和第二液化烃罐液相汇管10,其上均设有自动紧急切断阀。在通过第一液化烃罐液相汇管9和第二液化烃罐液相汇管10向所述液化烃罐注入储存介质或从液化烃罐抽出储存介质时,自动紧急切断阀打开,否则关闭。

22.第一液化烃罐气相汇管11与第一液化烃罐1上部的气相空间连通。第一液化烃罐气相平衡管道18、第一液化烃罐气相压力调节管道5、第一液化烃罐安全阀放空管道3和第一液化烃罐手动放空管道15的一端与第一液化烃罐气相汇管11相连,第一液化烃罐气相平衡管道18的另一端与气相平衡管道汇管17相连,第一液化烃罐气相压力调节管道5的另一端与气相压力调节管道汇管7相连,第一液化烃罐安全阀放空管道3和第一液化烃罐手动放空管道15的另一端与气相放空管道汇管20相连。第二液化烃罐气相汇管12与第二液化烃罐2上部的气相空间连通。第二液化烃罐气相平衡管道19、第二液化烃罐气相压力调节管道6、第二液化烃罐安全阀放空管道4和第二液化烃罐手动放空管道16的一端与第二液化烃罐气相汇管12相连,第二液化烃罐气相平衡管道19的另一端与气相平衡管道汇管17相连,第二液化烃罐气相压力调节管道6的另一端与气相压力调节管道汇管7相连,第二液化烃罐安全阀放空管道4和第二液化烃罐手动放空管道16的另一端与气相放空管道汇管20相连。气相放空管道汇管20的一端与火炬系统21相连,气相放空管道汇管20还与高空放散管13的一端相连。气相压力调节管道汇管7的一端与燃料气系统8相连。

23.第一液化烃罐气相平衡管道18和第二液化烃罐气相平衡管道19上均设有气相平衡管道阀门22,第一液化烃罐安全阀放空管道3和第二液化烃罐安全阀放空管道4上均设有安全阀23,第一液化烃罐手动放空管道15和第二液化烃罐手动放空管道16上均设有手动放空阀27。第一液化烃罐气相压力调节管道5上设有调节阀25,该调节阀25通过第一信号线29与第一液化烃罐1的压力信号检测装置26联锁;所述压力信号检测装置26用于测量第一液化烃罐1气相空间的压力并且自动控制第一液化烃罐气相压力调节管道5上调节阀25的启闭。第二液化烃罐气相压力调节管道6上设有调节阀25,该调节阀25通过第二信号线30与第二液化烃罐2的压力信号检测装置26联锁;所述压力信号检测装置26用于测量第二液化烃罐2气相空间的压力并且自动控制第二液化烃罐气相压力调节管道6上调节阀25的启闭。气相放空管道汇管20上设有气相放空管道汇管阀门24,气相放空管道汇管阀门24的出口与火炬系统21相邻,气相放空管道汇管20和高空放散管13的一端的连接处与气相放空管道汇管阀门24的入口相邻。高空放散管13上设有高空放散管阀门28和阻火器14。上述的阀门,除安全阀23和调节阀25之外,其余的阀门均为手动的闸阀、球阀或截止阀。

24.上述的气相系统在使用过程中,当第一液化烃罐1气相空间的压力逐渐升高到液化烃在42~43℃时的饱和蒸气压、而第二液化烃罐2气相空间的压力未升高时,第一液化烃罐1内的气相通过第一液化烃罐气相汇管11、第一液化烃罐气相平衡管道18进入气相平衡管道汇管17,再经过第二液化烃罐气相平衡管道19、第二液化烃罐气相汇管12进入第二液化烃罐2。当第一液化烃罐1和第二液化烃罐2气相空间的压力一致时,达到了气相平衡。在上述以及下述的过程中,第一液化烃罐气相平衡管道18和第二液化烃罐气相平衡管道19上的气相平衡管道阀门22都是常开的。

25.当第一液化烃罐1气相空间的压力未升高而第二液化烃罐2气相空间的压力逐渐升高到液化烃在42~43℃时的饱和蒸气压时,第二液化烃罐2内的气相通过第二液化烃罐气相汇管12、第二液化烃罐气相平衡管道19进入气相平衡管道汇管17,再经过第一液化烃罐气相平衡管道18、第一液化烃罐气相汇管11进入第一液化烃罐1。当第一液化烃罐1和第二液化烃罐2气相空间的压力一致时,达到了气相平衡。

26.当第一液化烃罐1和第二液化烃罐2气相空间的压力继续升高、达到高保护操作压力设定值时(液化烃在45~46℃时的饱和蒸气压),第一液化烃罐1的压力信号检测装置26通过第一信号线29自动打开第一液化烃罐气相压力调节管道5上的调节阀25,第二液化烃罐2的压力信号检测装置26通过第二信号线30自动打开第二液化烃罐气相压力调节管道6上的调节阀25。第一液化烃罐1内的气相通过第一液化烃罐气相汇管11、第一液化烃罐气相压力调节管道5进入气相压力调节管道汇管7,第二液化烃罐2内的气相通过第二液化烃罐气相汇管12、第二液化烃罐气相压力调节管道6进入气相压力调节管道汇管7。气相压力调节管道汇管7内的气相再进入燃料气系统8。当第一液化烃罐1和第二液化烃罐2气相空间的压力降至低保护操作压力设定值时(液化烃在42~43℃时的饱和蒸气压),第一液化烃罐1的压力信号检测装置26通过第一信号线29自动关闭第一液化烃罐气相压力调节管道5上的调节阀25,第二液化烃罐2的压力信号检测装置26通过第二信号线30自动关闭第二液化烃罐气相压力调节管道6上的调节阀25。

27.当第一液化烃罐1和第二液化烃罐2气相空间的压力继续升高、达到安全放空设定值时(液化烃在50℃时的饱和蒸气压),第一液化烃罐1的压力信号检测装置26通过第一信号线29自动关闭第一液化烃罐气相压力调节管道5上的调节阀25,第二液化烃罐2的压力信号检测装置26通过第二信号线30自动关闭第二液化烃罐气相压力调节管道6上的调节阀25。第一液化烃罐安全阀放空管道3和第二液化烃罐安全阀放空管道4上的安全阀23自动打开。第一液化烃罐1内的气相通过第一液化烃罐气相汇管11、第一液化烃罐安全阀放空管道3进入气相放空管道汇管20,第二液化烃罐2内的气相通过第二液化烃罐气相汇管12、第二液化烃罐安全阀放空管道4进入气相放空管道汇管20。当第一液化烃罐安全阀放空管道3上的安全阀23因出故障而无法使用时,第一液化烃罐手动放空管道15上的手动放空阀27打开(除此之外常闭),第一液化烃罐1内的气相通过第一液化烃罐气相汇管11、第一液化烃罐手动放空管道15进入气相放空管道汇管20。当第二液化烃罐安全阀放空管道4上的安全阀23因出故障而无法使用时,第二液化烃罐手动放空管道16上的手动放空阀27打开(除此之外常闭),第二液化烃罐2内的气相通过第二液化烃罐气相汇管12、第二液化烃罐手动放空管道16进入气相放空管道汇管20。当火炬系统21正常运行时,气相放空管道汇管阀门24常开,高空放散管阀门28常闭,气相放空管道汇管20内的气相进入火炬系统21燃烧。当火炬系统21检修停用时,气相放空管道汇管阀门24关闭(除此之外常开),高空放散管阀门28打开,气相放空管道汇管20内的气相进入高空放散管13,再从高空放散管13泄放至大气。当第一液化烃罐1和第二液化烃罐2气相空间的压力降至液化烃在50℃时的饱和蒸气压的95%时,第一液化烃罐安全阀放空管道3和第二液化烃罐安全阀放空管道4上的安全阀23自动关闭,第一液化烃罐手动放空管道15和第二液化烃罐手动放空管道16上的手动放空阀27关闭。

28.第一液化烃罐手动放空管道15上的手动放空阀27仅作为第一液化烃罐安全阀放空管道3上的安全阀23的备份阀使用,第二液化烃罐手动放空管道16上的手动放空阀27仅

作为第二液化烃罐安全阀放空管道4上的安全阀23的备份阀使用,均不经常操作。

29.当燃料气系统8检修停用时,可解除第一液化烃罐1的压力信号检测装置26与第一液化烃罐气相压力调节管道5上的调节阀25的联锁,解除第二液化烃罐2的压力信号检测装置26与第二液化烃罐气相压力调节管道6上的调节阀25的联锁,调节阀25关闭。第一液化烃罐1内的气相通过第一液化烃罐气相汇管11、第一液化烃罐安全阀放空管道3,或是通过第一液化烃罐气相汇管11、第一液化烃罐手动放空管道15进入气相放空管道汇管20。第二液化烃罐2内的气相通过第二液化烃罐气相汇管12、第二液化烃罐安全阀放空管道4,或是通过第二液化烃罐气相汇管12、第二液化烃罐手动放空管道16进入气相放空管道汇管20。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1