混合增压多级加注加氢装置的制作方法

1.本实用新型涉及加氢装置,尤其涉及一种混合增压多级加注加氢装置。

背景技术:

2.随着全球温室效应问题的日益突出以及各国对氢能源开发利用的鼓励,越来越多的氢燃料电池汽车投入市场。加氢装置之于燃料电池汽车,犹如加油站之于传统燃油汽车、充电站之于纯电动汽车,是支撑燃料电池汽车产业发展必不可少的基石。

3.目前我国氢能与燃料电池市场尚处于市场导入阶段

‚

受制于我国加氢装置建站政策及土地供应情况等限制,35mpa撬装式加氢装置以其工厂模块化集成、占地小、建站快的优势迅速占领市场。据统计截止2020年1月,我国已建成加氢装置61座,其中95%以上的加氢装置的加氢压力为35mpa,65%以上的加氢装置的日加氢容量为不超过500kg/d。加氢容量偏小导致供不应求,部分燃料电池车无氢可加,加氢压力偏低导致车载储氢量不足,氢燃料电池车续航里程竞争力不足,限制了氢燃料电池汽车的商业化推广。随着70mpa塑料内胆车载储氢气瓶研制技术的发展,目前的35mpa撬装式加氢装置的加氢压力和加氢容量将无法满足未来大规模70mpa燃料电池汽车的发展需求,因而亟需在不影响原35mpa撬装式加氢装置加氢性能的基础上进行增压扩容,实现35mpa/70mpa混合增压加注。

技术实现要素:

4.本实用新型所需解决的技术问题是:提供一种在原35mpa撬装式加氢装置加氢性能的基础上进行增压扩容、从而实现35mpa/70mpa混合加注的混合增压多级加注加氢装置。

5.为解决上述问题,本实用新型采用的技术方案是:所述的混合增压多级加注加氢装置,包括以下组成单元:高压卸车撬、高压压缩机撬、多级加注高压蓄能器、70mpa高压加氢机、低压卸车撬、低压压缩机撬、低压蓄能器、35mpa低压加氢机,带a口、b口、c口、d口四个连接口的第一四通阀、带e口、f口、g口、h口四个连接口的第二四通阀、以及为高压压缩机撬和低压压缩机撬进行降温的冷水机组;各组成单元通过管路系统连接,从而实现35mpa/70mpa混合加注、低压氢气多级混合增压、高压蓄能器与低压蓄能器互为备用氢源目的。

6.各组成单元通过管路系统连接的具体连接方式如下:

7.高压卸车撬的出口通过第一输氢管路与高压压缩机撬的进口连通,高压压缩机撬的出口通过第二输氢管路与多级加注高压蓄能器的进口连通,多级加注高压蓄能器的出口通过第三输氢管路与70mpa高压加氢机的进口连通,构成一个单独的70mpa撬装式加氢装置;

8.低压卸车撬的出口通过第四输氢管路与第一四通阀的a口连通,第一四通阀的c口通过第五输氢管路与低压压缩机撬的进口连通,低压压缩机撬的出口通过第六输氢管路与第二四通阀的e口连通,第二四通阀的g口通过第七输氢管路与低压蓄能器的进口连通,低压蓄能器的出口通过第八输氢管路与35mpa低压加氢机的进口连通,构成一个单独的35mpa撬装式加氢装置;

9.在第一输氢管路上设置有第一分支管路,第一分支管路与第一四通阀的d口连通,在第一分支管路与高压压缩机撬的进口之间的第一输氢管路上设置有第一阀门;第二分支管路的一端与高压压缩机撬的出口连通,第二分支管路的另一端与第二四通阀的h口连通;在第三输氢管路上设置有第三分支管路,第三分支管路与第七输氢管路连通,在第三分支管路上设置有第二阀门;第四分支管路的一端与第二四通阀的f口连通,第四分支管路的另一端与第八输氢管路连通。

10.进一步地,前述的混合增压多级加注加氢装置,其中,在第二输氢管路上设置有第五分支管路,第五分支管路与70mpa高压加氢机的进口连通,在第五分支管路上设置有第三阀门。

11.进一步地,前述的混合增压多级加注加氢装置,其中,还设置有第六分支管路,第六分支管路的一端与第一四通阀的b口连通,第六分支管路的另一端与35mpa低压加氢机的进口连通。

12.进一步地,前述的混合增压多级加注加氢装置,其中,多级加注高压蓄能器为由顺序控制盘、若干并联设置的高压储氢瓶和若干并联设置的中压储氢瓶构成的二级加注结构,高压储氢瓶数量与中压储氢瓶数量比为1:2。

13.进一步地,前述的混合增压多级加注加氢装置,其中,顺序控制盘由中压顺序控制阀组和高压顺序控制阀组构成;多级加注高压蓄能器的具体结构为:高压压缩机撬的出口通过第二输氢管路分别与中压顺序控制阀组的进口、高压顺序控制阀组的进口连通,在中压顺序控制阀组的出口设置有第一连接管路,六个中压储氢瓶的进出口分别通过对应第一分支连接管路与第一连接管路的出口连通;在高压顺序控制阀组的出口设置有第二连接管路,三个高压储氢瓶的进出口分别通过对应第二分支连接管路与第二连接管路的出口连通;所述的第三输氢管路由带第六阀门的第三连接管路和带第七阀门的第四连接管路构成,第三连接管路的一端与中压顺序控制阀组的出口连通,第三连接管路的另一端与70mpa高压加氢机的进口连通,第四连接管路的一端与高压顺序控制阀组的出口连通,第四连接管路的另一端与70mpa高压加氢机的进口连通。

14.进一步地,前述的混合增压多级加注加氢装置,其中,各中压储氢瓶构成中压储氢瓶组,各高压储氢瓶构成高压储氢瓶组,高压储氢瓶组布置于中压储氢瓶组上方。

15.进一步地,前述的混合增压多级加注加氢装置,其中,在第一连接管路上设置有带第四阀门的第一分支管道;在第二连接管路上设置有带第五阀门的第二分支管道。

16.本实用新型的有益效果是:

①

在不影响原35mpa撬装式加氢装置的基础上进行增压扩容:将加氢压力由35mpa提升至70mpa/35mpa混合增压,将日加氢规模由不超过500kg/d提升至1000kg/d及以上;且本方案所述的增压扩容结构具有结构简单,安装方便,改造工作量小、成本低等优点;

②

单独的70mpa撬装式加氢装置、单独的35mpa撬装式加氢装置可以单独工作,也可以整体工作:高压压缩机撬与低压压缩机撬之间的管路连接能实现低压氢气多级混合增压,有效降低压缩机的能耗,提高加氢装置的运营经济性;多级加注高压蓄能器与低压蓄能器之间的管路连接能实现多级加注高压蓄能器与低压蓄能器互为备用氢源,从而可根据实际情况调整氢气去向,有效提高氢气的利用效率和灵活性,提高整个混合增压多级加注加氢装置的加氢柔性和可靠性;

③

多级加注高压蓄能器采用直冲与二级加注,提高了整个混合增压多级加注加氢装置的取气率,有效降低氢气使用成本,提高加氢站经营

利润。

附图说明

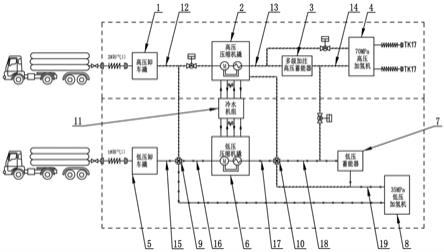

17.图1是本实用新型所述的混合增压多级加注加氢装置的结构原理图。

18.图2是图1的局部放大结构原理图。

19.图3是图1的另一部分局部放大结构原理图。

20.图4是多级加注高压蓄能器的结构原理图。

21.图5是多级加注高压蓄能器的立体结构示意图。

22.图6是混合增压多级加注加氢装置一次增压的氢气流程图。

23.图7是混合增压多级加注加氢装置二次增压的氢气流程图。

24.图8是混合增压多级加注加氢装置通过直冲方式为车辆加注的氢气流程图。

25.图9是混合增压多级加注加氢装置中低压蓄能器为多级加注高压蓄能器的备用氢源的的氢气流程图。

26.图10是混合增压多级加注加氢装置中多级加注高压蓄能器为低压蓄能器的备用氢源的的氢气流程图。

具体实施方式

27.下面结合附图及优选实施例对本实用新型所述的技术方案作进一步详细的说明。

28.实施例一

29.如图1、图2和图3所示,本实施例中所述的混合增压多级加注加氢装置,包括以下组成单元:高压卸车撬1、高压压缩机撬2、多级加注高压蓄能器3、70mpa高压加氢机4、低压卸车撬5、低压压缩机撬6、低压蓄能器7、35mpa低压加氢机8,带a口、b口、c口、d口四个连接口的第一四通阀9、带e口、f口、g口、h口四个连接口的第二四通阀10、以及为高压压缩机撬2和低压压缩机撬6进行降温的冷水机组11。

30.高压卸车撬1的出口通过第一输氢管路12与高压压缩机撬2的进口连通,高压压缩机撬2的出口通过第二输氢管路13与多级加注高压蓄能器3的进口连通,多级加注高压蓄能器3的出口通过第三输氢管路14与70mpa高压加氢机4的进口连通,构成一个单独的70mpa撬装式加氢装置。

31.低压卸车撬5的出口通过第四输氢管路15与第一四通阀9的a口连通,第一四通阀9的c口通过第五输氢管路16与低压压缩机撬6的进口连通,低压压缩机撬6的出口通过第六输氢管路17与第二四通阀10的e口连通,第二四通阀10的g口通过第七输氢管路18与低压蓄能器7的进口连通,低压蓄能器7的出口通过第八输氢管路19与35mpa低压加氢机8的进口连通,构成一个单独的35mpa撬装式加氢装置。

32.在第一输氢管路12上设置有第一分支管路20,第一分支管路20与第一四通阀9的d口连通,在第一分支管路20与高压压缩机撬2的进口之间的第一输氢管路20上设置有第一阀门26。

33.第二分支管路21的一端与高压压缩机撬2的出口连通,第二分支管路21的另一端与第二四通阀10的h口连通。

34.在第三输氢管路14上设置有第三分支管路22,第三分支管路22与第七输氢管路18

连通,在第三分支管路14上设置有第二阀门27。

35.第四分支管路23的一端与第二四通阀10的f口连通,第四分支管路23的另一端与第八输氢管路19连通。

36.在第二输氢管路13上设置有第五分支管路24,第五分支管路24与70mpa高压加氢机4的进口连通,在第五分支管路24上设置有第三阀门28。

37.第六分支管路25的一端与第一四通阀9的b口连通,第六分支管路25的另一端与35mpa低压加氢机8的进口连通。

38.单独的70mpa撬装式加氢装置、单独的35mpa撬装式加氢装置可以单独工作,也可以整体工作:高压压缩机撬2与低压压缩机撬6之间的管路连接能实现低压氢气多级混合增压,有效降低压缩机的能耗,提高加氢装置的运营经济性。具体氢气流程如下:

39.以20mpa管束拖车100来氢气为气源时,当管束拖车内氢气压力>高压压缩机撬2的进气压力时,如图6所示,使第一四通阀9的a口与d口连通、第一四通阀9的b口和c口均不连通,打开第一阀门26,此时,与高压卸车撬1的进口对接的20mpa管束拖车100中的氢气经高压卸车撬1进入第一输氢管路12中;与低压卸车撬5的进口对接的20mpa管束拖车100中的氢气经低压卸车撬5、第四输氢管路15、第一四通阀9、第一分支管路20进入第一输氢管路12中,与通过高压卸车撬1进入第一输氢管路12中的氢气汇集后通过高压压缩机撬2一次压缩至87.5

±

2.5mpa,然后通过第三输氢管路14储存于多级加注高压蓄能器3中待用。

40.当低压压缩机撬6的进气压力<管束拖车内氢气压力≤高压压缩机撬2的进气压力时,如图7所示,使第一四通阀9的a口、d口和c口三个连接口连通,第二四通阀10的e口和h口连通,此时,与低压卸车撬5的进口对接的20mpa管束拖车100中的氢气经第四输氢管路15、第一四通阀9进入第五输氢管路16中;与高压卸车撬1的进口对接的20mpa管束拖车100中的氢气经高压卸车撬1、第一输氢管路12、第一分支管路20、第一四通阀9进入第五输氢管路16中,与通过低压卸车撬5进入第五输氢管路16中的氢气汇集后进入低压压缩机撬6中,通过低压压缩机撬6一次增压至42.5

±

2.5mpa后通过第二四通阀10进入高压压缩机撬2中,通过高压压缩机撬2二次增压至87.5

±

2.5mpa,然后通过第二输氢管路13储存于多级加注高压蓄能器3中待用。

41.当管束拖车内氢气压力≤低压压缩机撬6的进气压力时,可利用管束拖车与车载储氢气瓶内的压差,通过直冲方式为车辆加注,从而最大限度提升管束拖车内氢气利用率,提升加氢站运营经济性。直冲方式具体如图8所示,使第一四通阀9的a口、d口和b口三个连接口连通,此时,低压卸车撬5的进口对接的20mpa管束拖车100中的氢气经第四输氢管路15、第一四通阀9进入第六分支管路25中;与高压卸车撬1的进口对接的20mpa管束拖车100中的氢气经高压卸车撬1、第一输氢管路12、第一分支管路20、第一四通阀9进入第六分支管路25中,与通过低压卸车撬5进入第六分支管路25中的氢气汇集后直接输往35mpa低压加氢机8对外加注。

42.高压蓄能器与低压蓄能器之间的管路连接能实现高压蓄能器与低压蓄能器互为备用氢源,从而可根据实际情况调整氢气去向,有效提高氢气的利用效率和灵活性,提高整个混合增压多级加注加氢装置的加氢柔性和可靠性。具体氢气流程如下:

43.当多级加注高压蓄能器3储氢量不满足对外加注,且无管束拖车作为氢源时,可以将低压蓄能器7内的氢气经高压压缩机撬2二次压缩后输往多级加注高压蓄能器3中缓存或

输往70mpa高压加氢机4对外加注。具体如图9所示,使第二四通阀10的f口和h口连通,低压蓄能器7内的氢气经第八输氢管路19、第四分支管路23、第二四通阀10、第二分支管路21进入高压压缩机撬2中,通过高压压缩机撬2一次压缩至87.5

±

2.5mpa,然后通过第二输氢管路13储存于多级加注高压蓄能器3中待用。或者打开第三阀门28,通过高压压缩机撬2一次压缩至87.5

±

2.5mpa的氢气直接通过第五分支管路24输往70mpa高压加氢机4对外加注。

44.上述结构的混合增压多级加注加氢装置还可利用多级加注高压蓄能器3与低压蓄能器7之间的压差为低压蓄能器7补充氢气,将多级加注高压蓄能器3作为低压蓄能器7的替补氢源,从而提高整个混合增压多级加注加氢装置加氢柔性和可靠性。具体如图10所示,打开第二阀门27,多级加注高压蓄能器3中的氢气经第三输氢管路14、第三分支管路22、第七输氢管路18储存于低压蓄能器7中。低压蓄能器7中的氢气经第八输氢管路19输往35mpa低压加氢机8对外加注。

45.实施例二

46.本实施例是在实施例一的基础上对多级加注高压蓄能器3的结构具体展开描述。所述的多级加注高压蓄能器3为由顺序控制盘、若干并联设置的高压储氢瓶44和若干并联设置的中压储氢瓶42构成的二级加注结构,高压储氢瓶44的数量与中压储氢瓶42的数量比为1:2。

47.如图5所示,本实施例中,各中压储氢瓶42构成中压储氢瓶组,各高压储氢瓶44构成高压储氢瓶组,高压储氢瓶组布置于中压储氢瓶组上方。

48.如图4所示,顺序控制盘由中压顺序控制阀组41和高压顺序控制阀组43构成;多级加注高压蓄能器3的具体结构为:高压压缩机撬2的出口通过第二输氢管路13分别与中压顺序控制阀组41的进口、高压顺序控制阀组43的进口连通,在中压顺序控制阀组41的出口设置有第一连接管路34,六个中压储氢瓶42的进出口分别通过对应第一分支连接管路35与第一连接管路34的出口连通。在高压顺序控制阀组43的出口设置有第二连接管路36,三个高压储氢瓶44的进出口分别通过对应第二分支连接管路37与第二连接管路36的出口连通。所述的第三输氢管路14由带第六阀门31的第三连接管路38和带第七阀门32的第四连接管路39构成,第三连接管路38的一端与中压顺序控制阀组41的出口连通,第三连接管路38的另一端与70mpa高压加氢机4的进口连通。第四连接管路39的一端与高压顺序控制阀组43的出口连通,第四连接管路39的另一端与70mpa高压加氢机39的进口连通。

49.在第一连接管路34上设置有带第四阀门29的第一分支管道;在第二连接管路36上设置有带第五阀门30的第二分支管道。

50.各高压储氢瓶44、各中压储氢瓶42的额定工作压力为90mpa,初始充装氢气压力为87.5

±

2.5mpa。为提升储氢瓶氢气取气率,采用二级加注工艺。多级加注高压蓄能器3共包含9个储氢瓶,根据顺序控制盘的控制逻辑分成中压和高压两组并联连接,其中6个中压储氢瓶并联构成中压储氢组,3个高压储氢瓶并联构成高压储氢组。所有9个储氢瓶初始压力均为87.5

±

2.5mpa,加注方法为:

51.①

多级加注高压蓄能器3补气:利用高压压缩机撬2将管束拖车或低压蓄能器7输出的低压氢气增压后缓存至多级加注高压蓄能器3中,当多级加注高压蓄能器3的各中压储氢瓶和各高压储氢瓶的压力均达到87.5

±

2.5mpa时停止补气。

52.②

中压储氢瓶组一级取气加注: 多级加注高压蓄能器3完成补气后,当首次进行

70mpa高压氢气加注时,通过加氢站控制系统启动中压顺序控制阀组41从中压储氢瓶组取气给氢燃料电池车加氢至70mpa。完成首次加注后的中压储氢瓶组氢气压力将小于高压储氢瓶组内氢气压力。后续进行加注时仍先通过加氢站控制系统启动中压顺序控制阀组41从中压储氢瓶组取气加注,直至中压储氢瓶组与70mpa压差≤2mpa,无法通过一级取气加注实现70mpa加氢需求。

53.③

中压储氢瓶组与高压储氢瓶组多级取气加注:当中压储氢瓶组与70mpa压差≤2mpa时,再次进行加注时先通过加氢站控制系统启动中压顺序控制阀组41从中压储氢瓶组取气加注,直至中压储氢瓶组与车载储氢气瓶的压差≤2mpa时关闭中压顺序控制阀组41,启动高压顺序控制阀组43从高压储氢瓶组取气加注,直至车载储氢气瓶压力达到70mpa。当中压储氢瓶组和高压储氢瓶组均与70mpa压差均≤2mpa时,再次进行多级加注高压蓄能器3补气。

54.本方案通过设置中压储氢瓶组和高压储氢瓶组实现多级取气加注,从而最大限度提升中压储氢瓶组内氢气利用率,有效降低氢气使用成本,提高加氢站经济性。

55.以上所述仅是本实用新型的较佳实施例,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型要求保护的范围。

56.本实用新型的有益效果是:

①

在不影响原35mpa撬装式加氢装置的基础上进行增压扩容:将加氢压力由35mpa提升至70mpa/35mpa混合增压,将日加氢规模由不超过500kg/d提升至1000kg/d及以上;且本方案所述的增压扩容结构具有结构简单,安装方便,改造工作量小、成本低等优点;

②

单独的70mpa撬装式加氢装置、单独的35mpa撬装式加氢装置可以单独工作,也可以整体工作:高压压缩机撬2与低压压缩机撬6之间的管路连接能实现低压氢气多级混合增压,有效降低压缩机的能耗,提高加氢装置的运营经济性;多级加注高压蓄能器3与低压蓄能器7之间的管路连接能实现多级加注高压蓄能器3与低压蓄能器7互为备用氢源,从而可根据实际情况调整氢气去向,有效提高氢气的利用效率和灵活性,提高整个混合增压多级加注加氢装置的加氢柔性和可靠性;

③

多级加注高压蓄能器3采用直冲与二级加注,提高了整个混合增压多级加注加氢装置的取气率,有效降低氢气使用成本,提高加氢站经营利润。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1