一种油气水一体化分输装置的制作方法

1.本实用新型涉及原油集输技术领域,尤其是一种油气水一体化分输装置。

背景技术:

2.目前,我国大多数油田地面集输系统,多采用三级布站(油井—计量站—接转站—联合站)方式实现多相流的油、气、水三相分离、计量及储输。随着油田开发的不断扩大,井口与站场的距离也越来越远,集输半径增大的同时造成井口回压升高,严重时候会影响油田正常生产。解决井口回压高的措施,需要中途增加站场——增压站,增压站的动力设备选择原则通常为:无伴生气采出液的油井通常采用离心泵增压、纯伴生气一般采用压缩机增压、气液混输则需要离心泵增压,即针对不同类型的油田产物需要匹配不同的动力设备,从而使得油气集输系统工艺流程复杂,投资大、运行费用高。

3.尽管目前已经出现了可以进行油气水一体输送的装置(公开号为cn208935838u的《双腔液体往复驱动多相流混输装置》),但该装置在输出过程中,仍采用气液混合的输送方式,从而提高了后续站点的工作量,无法实现较高的工作效率。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种油气水一体化分输装置。

5.本实用新型解决其技术问题是采取以下技术方案实现的:

6.一种油气水一体化分输装置,包括通过循环组件相连的第一分离器与第二分离器,所述第一分离器顶部设有第一进液口与第一出气口、底部设有第一出液口,所述第二分离器顶部设有第二进液口与第二出气口、底部设有第二出液口,所述第一进液口、第二进液口分别与进口汇管相连,第一出气口与第二出气口分别与气体输出管线相连,第一出液口与第二出液口分别与液体输出管线相连。

7.优选的,所述第一分离器侧壁上设有第一循环出液口与第一循环进液口,第二分离器侧壁上设有第二循环出液口与第二循环进液口。

8.优选的,所述循环组件包括离心泵、第一三通阀以及第二三通阀,所述第一三通阀的左端与第一循环进液口相连、右端与第二循环进液口相连、下端与离心泵出口相连,所述第二三通阀的左端与第一循环出液口相连、右端与第二循环出液口相连、下端与离心泵入口相连。

9.优选的,所述第一三通阀与第一循环进液口之间、第一三通阀与第二循环进液口之间、第二三通阀与第一循环出液口之间以及第二三通阀与第二循环出液口之间均分别设有止回阀。

10.优选的,所述第一进液口、第二进液口与进口汇管之间分别连接有入口单向阀,所述第一出气口、第二出气口与气体输出管线之间分别连接有出气单向阀。

11.优选的,所述液体输出管线的入口端连接有第三三通阀,所述第三三通阀的左端通过第一出液单向阀与第一出液口相连,所述第三三通阀的右端通过第二出液单向阀与第

二出液口相连。

12.优选的,所述第一分离器与第二分离器上均设有差压变送器。

13.优选的,所述油气水一体化分输装置还包括有控制系统,所述控制系统分别与差压变送器、第一三通阀、第二三通阀、第三三通阀以及离心泵电连接。

14.优选的,所述气体输出管线与液体输出管线分别连接至混输管线。

15.优选的,所述第三三通阀的输出端设有出液输送泵。

16.本实用新型的优点和积极效果是:

17.基于第一分离器、第二分离器以及第一出气口、第二出气口、第一出液口、第二出液口的设计,使得输送的原油产物被气液分离后,可分别通过气体输出管线与液体输出管线进行输出,从而使得本实用新型在实现对油气水一体化增压的同时,还可有效实现在输出端处对气液的分开输送,从而降低后续站点的工作量,有效提高工作效率。

附图说明

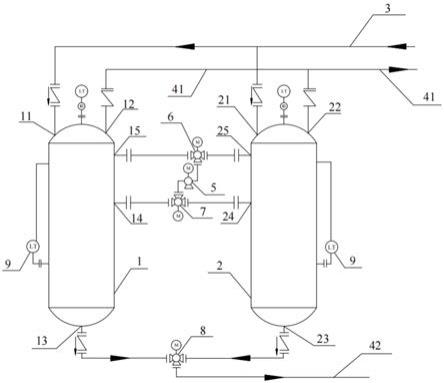

18.图1是本实用新型的结构示意图;

19.图2是本实用新型第二个实施例的结构示意图。

20.图中:1、第一分离器;2、第二分离器;3、进口汇管;4、混输管线;5、离心泵;6、第一三通阀;7、第二三通阀;8、第三三通阀;9、差压变送器;

21.11、第一进液口;12、第一出气口;13、第一出液口;14、第一循环出液口;15、第一循环进液口;

22.21、第二进液口;22、第二出气口;23、第二出液口;24、第二循环出液口;25、第二循环进液口;

23.41、气体输出管线;42、液体输出管线。

具体实施方式

24.以下结合附图对本实用新型实施例做进一步详述:

25.公开号为cn208935838u的专利《双腔液体往复驱动多相流混输装置》中,提出了一种可以实现对液体、气体或液体、气体混合物连续输送的装置,在该装置中,无论是液体还是气体,均需通过分离器上方的介质出口流向出口汇管,从而使得该装置后续站点的工作量大大增加,无法实现较高的工作效率。基于此,本实用新型提供一种油气水一体化分输装置,可实现对气、液的分开输送,从而降低工作成本,且提高工作效率。具体地,本实用新型所述的一种油气水一体化分输装置,如图1所示,包括通过循环组件相连的第一分离器1与第二分离器2,所述第一分离器1顶部设有第一进液口11与第一出气口12、底部设有第一出液口13,所述第二分离器2顶部设有第二进液口21与第二出气口22、底部设有第二出液口23,所述第一进液口11、第二进液口21分别与进口汇管3相连,进口汇管3内流经有上游来高压力多相流,上游来高压力多相流可通过第一进液口11进入第一分离器1或通过第二进液口21进入第二分离器2,第一出气口12与第二出气口22分别与气体输出管线41相连,第一分离器1与第二分离器2内经分离后得到的气体通过第一出气口12与第二出气口22进入气体输出管线41,第一出液口13与第二出液口23分别与液体输出管线42相连,第一分离器1与第二分离器2内经分离后得到的液体通过第一出液口13与第二出液口23进入液体输出管线

42,所述气体输出管线41与液体输出管线42用于将其内的气或液输送至集中处理站,从而使得本实用新型在实现对油气水一体化增压的同时,还可有效实现在输出端处对气液的分开输送。

26.如图2所示,在本实用新型的第二个实施例中,所述气体输出管线41与液体输出管线42分别连接至混输管线4,混输管线4用于将其内的油气混合物输送至集中处理站,即本实用新型所提供的装置也可适用于在输出端对气液进行混合输送。

27.进一步地,如图1所示,所述循环组件包括离心泵5、第一三通阀6以及第二三通阀7,所述第一分离器1侧壁上设有第一循环出液口14与第一循环进液口15,第二分离器2侧壁上设有第二循环出液口24与第二循环进液口25;所述第一三通阀6的左端与第一循环进液口15相连、右端与第二循环进液口25相连、下端与离心泵5出口相连,所述第二三通阀7的左端与第一循环出液口14相连、右端与第二循环出液口24相连、下端与离心泵5入口相连。即第一分离器1内的液体可依次通过第一循环出液口14、第二三通阀7、离心泵5、第一三通阀6、第二循环进液口25进入第二分离器2内,第二分离器2内的液体可依次通过第二循环出液口24、第二三通阀7、离心泵5、第一三通阀6、第一循环进液口15进入到第一分离器1内,其中,所述离心泵5用于驱动液体流动,所述第一三通阀6、第二三通阀7用于限制液体流向。

28.进一步地,如图1所示,所述第一三通阀6与第一循环进液口15之间、第一三通阀6与第二循环进液口25之间、第二三通阀7与第一循环出液口14之间以及第二三通阀7与第二循环出液口24之间均分别设有止回阀,所述止回阀用于防止气液倒流。

29.进一步地,如图1所示,所述第一进液口11、第二进液口21与进口汇管3之间分别连接有入口单向阀,所述第一出气口12、第二出气口22与气体输出管线41之间分别连接有出气单向阀,所述入口单向阀、出气单向阀用于防止气液倒流。

30.进一步地,如图1所示,所述液体输出管线42的入口端连接有第三三通阀8,所述第三三通阀8的左端通过第一出液单向阀与第一出液口13相连,所述第三三通阀8的右端通过第二出液单向阀与第二出液口23相连,即第一分离器1内的液体可依次通过第一出液口13、第一出液单向阀、第三三通阀8进入液体输出管线42内,第二分离器2的液体可依次通过第二出液口23、第二出液单向阀、第三三通阀8进入液体输出管线42内。且需要强调的是,所述第三三通阀8的输出端设有出液输送泵(图中未画出),以保证所述第一分离器1或第二分离器2内的液体可正常从第一出液口13或第二出液口23处流出。

31.进一步地,如图1所示,所述第一分离器1与第二分离器2上均设有差压变送器9,所述油气水一体化分输装置还包括有控制系统,所述控制系统分别与差压变送器9、第一三通阀6、第二三通阀7、第三三通阀8以及离心泵5电连接,所述差压变送器9用于检测第一分离器1、第二分离器2内的液位高度,并将数据发送至控制系统,控制系统依据接收的液位高度数据,分别控制第一三通阀6、第二三通阀7、第三三通阀8的启闭以及离心泵5启停,以实现驱动液体流动的效果。此外,需要补充说明的是,所述控制系统还与所述出液输送泵电连接,以实现对出液输送泵启停的控制。

32.本实用新型的工作过程如下:

33.预先将第一分离器1内充满液体,第二分离器2内液位高度保持在罐体中部(具体为罐体的一半高度),之后,启动离心泵5,并控制第二三通阀7的左侧入口与下端出口开启、第一三通阀6的下端入口与右侧出口开启,使得第一分离器1内的液体依次经第一循环出液

口14、第二三通阀7、离心泵5、第一三通阀6、第二循环进液口25进入第二分离器2内,此时第一分离器1内液位下降、压力降低,第一进液口11处的入口单向阀打开,第一出气口12处的出气单向阀关闭,进口汇管3内的多相流经第一进液口11进入到第一分离器1内,且此时,第二分离器2内的液面上升、压力变高,第二进液口21处的入口单向阀关闭,第二出气口22处的出气单向阀打开,第二分离器2内的顶部的气体被液面挤压,通过第二出气口22排向气体输出管线41,当第二分离器2内的液面高度到达罐体顶部时,第二分离器2内的气体被全部排出。之后,控制第二三通阀7的左侧入口关闭、右侧入口开启,控制第一三通阀6的右侧出口关闭、左侧出口开启,使得第二分离器2内的液体依次经第二循环出液口24、第二三通阀7、离心泵5、第一三通阀6、第一循环进液口15进入到第一分离器1内,此时第二分离器2内液位下降、压力降低,第二进液口21处的入口单向阀打开,第二出气口22处的出气单向阀关闭,进口汇管3内的多相流经第二进液口21进入到第二分离器2内,且此时,第一分离器1内的液面上升、压力变高,第一进液口11处的入口单向阀关闭,第一出气口12处的出气单向阀打开,第一分离器1内的顶部的气体被液面挤压,通过第一出气口12排向气体输出管线41,当第一分离器1内的液面高度到达罐体顶部时,第一分离器1内的气体被全部排出。重复上述步骤,第一分离器1与第二分离器2内的液体往复流动以驱动气体被压缩排出,从而实现本实用新型所提供的装置对气体的连续输送。且需要说明的是,在往复驱动液体流动若干次后,第一分离器1与第二分离器2内的液位高度可能会出现均达到罐体顶部的状态,此时,控制第三三通阀8一端入口及下端出口打开,并驱动出液输送泵启动,使得第一分离器1或第二分离器2内多余的液体进入到液体输出管线42内,从而实现对液体的连续输送,同时保证了本装置之后仍可正常对气体进行输送,进而实现为井口泄压、混输管线4持续增压的同时,还实现了对气、液的有效分离与输送。

34.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型限位的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1