一种生物医药制备方法与流程

1.本发明涉及生物医药技术领域,具体来说,涉及一种生物医药制备方法。

背景技术:

2.生物药物是借助于微生物培养技术或生物工程,生产出具有生物活性的蛋白质药物。生物药物与一般性药物的主要区别在于:生物药物包含生物遗传特性,将生物体的遗传差异性通过不同的核酸组成呈现出来,使得生物药物可以应用于治疗一些传统药物无法治愈的疾病,如心脏病、糖尿病、心脑血管疾病等。生物药物具备广泛的功能性,在对生物药物的有效性和安全性进行评估时,要根据药物本身的结构特征,建立科学、准确的生物药物安全管理制度,确保生物药物治疗疾病的效果。

3.生物医药研究成果大量应用于人体时,需要采用生物医药的制备装置,现有技术生物医药的制备装置对于瓶装封盖型的药物而言,存在不能够实现医药的自动化加工生产,即不能够实现药瓶的自动化送料、药瓶的自动化灌装、药瓶的自动化上盖和旋盖以及药瓶的自动化上料,也不能够实现这一些列工艺的连续化操作。

4.为此,提出一种生物医药制备方法以解决上述问题。

技术实现要素:

5.本发明的技术任务是针对以上不足,提供一种生物医药制备方法,其针对现有技术不能实现注液瓶自动化上料灌注包装以及下料的问题,提出一种能够实现注液瓶的自动化上料、完成注液瓶的自动化灌注、完成瓶盖的自动化上料、完成注液瓶的自动化旋盖以及自动化下料的生物医药制备方法来解决上述问题。

6.本发明的技术方案是这样实现的:

7.一种生物医药制备方法,包括以下步骤:

8.s1、注液瓶上料:将若干注液瓶横向排列放置于横向自动化输送带顶部,在两个横向立式限位板的限位作用下,限位导向移动上料至旋转送料机构上的上料工位,实现注液瓶的自动化上料;

9.s2、注液瓶灌装药液:旋转送料机构上电动旋转盘旋转,将上料来的注液瓶送料至注液工位,顶升气缸活塞杆收缩,注液嘴下移插入注液工位上的注液瓶内,向着注液瓶灌装药液,完成注液瓶的自动化灌注;

10.s3、注液瓶上装瓶盖:旋转送料机构上电动旋转盘旋转,将灌注药液后的注液瓶送料至瓶盖上料工位,瓶盖纵向排列上料至第一纵向自动化输送带顶部,在限位顶板的限位作用下,依次上料至瓶盖上料槽口内,伺服减速电机驱动纵向丝杆传动,带动固定座以及真空吸附嘴前后移动,气缸活塞杆升降配合纵向丝杆传动,推动固定座上连接的真空吸附嘴于瓶盖上料槽口和瓶盖上料工位之间往复运动,将瓶盖吸附上料至瓶盖上料工位上的注液瓶上,完成瓶盖的自动化上料;

11.s4、注液瓶旋盖:旋转送料机构上电动旋转盘旋转,将加装瓶盖后的注液瓶送料至

旋盖工位,采用旋盖机将瓶盖旋紧,完成注液瓶的自动化旋盖;

12.s5、药液瓶的下料和包装:旋转送料机构上电动旋转盘旋转,将旋盖后的注液瓶送料至下料工位,平推气缸活塞杆延伸将下料工位上的注液瓶推料下料至第二纵向自动化输送带上,在第二纵向自动化输送带上完成包装盒的包装后,将包装盒横向送料至第一异形导向杆和第二异形导向杆之间,包装盒在运输过程中撞击半圆形抵顶块,实现包装盒转向,整齐下料。

13.与现有技术相比,本发明的优点和积极效果在于:

14.1、本制备方法上料机构的设置,注液瓶横向排列放置于横向自动化输送带顶部,在两个横向立式限位板的限位作用以及横向自动化输送带的输送导向作用下,限位导向移动上料至旋转送料机构上的上料工位,实现注液瓶的自动化上料;

15.2、旋转送料机构上电动旋转盘旋转,能够对药液瓶进行送料转移,将上料工位上的药液瓶送料至注液工位,将注液工位上的药液瓶送料至瓶盖上料工位,将瓶盖上料工位上的药液瓶送料至旋盖工位,将旋盖工位上的药液瓶送料至下料工位;

16.3、注液机构上顶升气缸活塞杆收缩,注液嘴下移插入注液工位上的注液瓶内或者远离注液瓶,向着注液瓶灌装药液,完成注液瓶的自动化灌注;

17.4、瓶盖上料机构的设置,瓶盖能够纵向排列上料至第一纵向自动化输送带顶部,在限位顶板的限位作用下,依次上料至瓶盖上料槽口内,伺服减速电机驱动纵向丝杆传动,带动固定座以及真空吸附嘴前后移动,气缸活塞杆升降配合纵向丝杆传动,推动固定座上连接的真空吸附嘴于瓶盖上料槽口和瓶盖上料工位之间往复运动,将瓶盖吸附上料至瓶盖上料工位上的注液瓶上,完成瓶盖的自动化上料;

18.5、采用旋盖机将瓶盖旋紧,完成注液瓶的自动化旋盖后,下料机构上的平推气缸活塞杆延伸将下料工位上的注液瓶推料下料至第二纵向自动化输送带上,在第二纵向自动化输送带上完成包装盒的包装后,将包装盒横向送料至第一异形导向杆和第二异形导向杆之间,包装盒在运输过程中撞击半圆形抵顶块,实现包装盒转向,整齐下料。

19.综上所述,本发明能够实现医药的自动化加工生产,即能够实现药瓶的自动化送料、药瓶的自动化灌装、药瓶的自动化上盖和旋盖以及药瓶的自动化上料,能够实现上述些列工艺的连续化操作,使得医药生产效率大大提高,人工劳动力大大降低。

附图说明

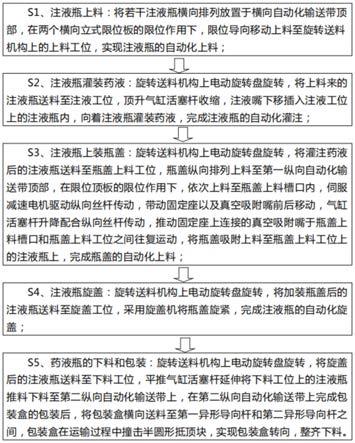

20.图1是根据本发明的流程图。

21.图2是本发明所采用制备装置的结构示意图;

22.图3是图2上料机构的结构示意图;

23.图4是图2旋转送料机构的结构示意图;

24.图5是图2注液机构的结构示意图;

25.图6是图2瓶盖上料机构的结构示意图;

26.图7是图2旋盖机构的结构示意图;

27.图8是图2下料机构的结构示意图;

具体实施方式

28.下面结合附图和具体实施例对本发明作进一步说明。

29.如图1所示,一种生物医药制备方法,包括以下步骤:

30.s1、注液瓶上料:将若干注液瓶横向排列放置于横向自动化输送带顶部,在两个横向立式限位板的限位作用下,限位导向移动上料至旋转送料机构上的上料工位,实现注液瓶的自动化上料;

31.s2、注液瓶灌装药液:旋转送料机构上电动旋转盘旋转,将上料来的注液瓶送料至注液工位,顶升气缸活塞杆收缩,注液嘴下移插入注液工位上的注液瓶内,向着注液瓶灌装药液,完成注液瓶的自动化灌注;

32.s3、注液瓶上装瓶盖:旋转送料机构上电动旋转盘旋转,将灌注药液后的注液瓶送料至瓶盖上料工位,瓶盖纵向排列上料至第一纵向自动化输送带顶部,在限位顶板的限位作用下,依次上料至瓶盖上料槽口内,伺服减速电机驱动纵向丝杆传动,带动固定座以及真空吸附嘴前后移动,气缸活塞杆升降配合纵向丝杆传动,推动固定座上连接的真空吸附嘴于瓶盖上料槽口和瓶盖上料工位之间往复运动,将瓶盖吸附上料至瓶盖上料工位上的注液瓶上,完成瓶盖的自动化上料;

33.s4、注液瓶旋盖:旋转送料机构上电动旋转盘旋转,将加装瓶盖后的注液瓶送料至旋盖工位,采用旋盖机将瓶盖旋紧,完成注液瓶的自动化旋盖;

34.s5、药液瓶的下料和包装:旋转送料机构上电动旋转盘旋转,将旋盖后的注液瓶送料至下料工位,平推气缸活塞杆延伸将下料工位上的注液瓶推料下料至第二纵向自动化输送带上,在第二纵向自动化输送带上完成包装盒的包装后,将包装盒横向送料至第一异形导向杆和第二异形导向杆之间,包装盒在运输过程中撞击半圆形抵顶块,实现包装盒转向,整齐下料。

35.上述生物医药制备方法,基于如下多种实施例的生物医药制备装置实现。

36.实施例1

37.如图2所示,该生物医药制备装置包括:上料机构1、旋转送料机构2、注液机构3、瓶盖上料机构4、旋盖机构5以及下料机构6;

38.其中,如图2和图3所示,所述上料装置1包括横向输送支架101、设于输送支架101上的横向自动化输送带102、前后对称设于横线输送支架101顶部的四个l形连接块103以及前后对称设于横向自动化输送带102顶部的两个横向立式限位板104以及设于横向自动化输送带102顶部且设于两个横向立式限位板104之间的与注液瓶相配合导向的限位导向槽道105;

39.其中,如图2和图4所示,所述旋转送料机构2包括方形固定座201、固定设于方形固定座201顶部的电动旋转盘202、固定设于电动旋转盘202上旋转圆盘顶部的圆形固定板203、环形等距离排列设于圆形固定板203上与注液瓶相配合定位导向放置的若干半圆形凹面槽204以及与电动旋转盘202上固定圆盘固定连接的且套接在电动旋转盘202上的旋转圆盘外侧面的带有开口205的弧面形限位板206;

40.其中,如图2和图5所示,所述注液机构3包括矩形固定座301、固定设于矩形固定座301顶部的垂向导柱302、固定设于垂向导柱302顶部的圆形限位板303、套接在垂向导柱302外侧面且限位于圆形限位板303下方的横向矩形支板304、与横向矩形支板304固定连接且

与上矩形横向支板305固定连接的带有插接通孔306的形支板307、插接于插接通孔306且被螺接在形支板307上的锁紧螺钉312锁紧固定的注液嘴308、设于上矩形横向支板305上且与垂向导柱302和圆形限位板303相配合导向穿插的圆形穿插孔309、固定设于上矩形横向支板305前侧底部的矩形块310以及固定镶嵌于矩形固定座301上且与矩形块310固定连接的顶升气缸311;

41.其中,如图2和图6所示,所述瓶盖上料机构4包括第一纵向输送支架401、设于第一纵向输送支架401上的第一纵向自动化输送带402、设于第一纵向自动化输送带402顶部且与第一纵向输送支架401固定连接的限位顶板403、设于第一纵向自动化输送带402顶部后侧且与第一纵向输送支架401固定连接的限位挡板404、固定设于第一纵向输送支架401上的倒l形支板405、固定设于倒l形支板405后侧面上的矩形托板406、固定设于矩形托板406且传动连接有纵向丝杆407的纵向矩形凹面槽408、固定设于纵向矩形凹面槽408后侧面且与纵向丝杆407传动连接的伺服减速电机409、通过丝杆螺母与纵向丝杆407传动连接的固定座410、固定设于固定座410左侧面的凸字形支板411、固定设于凸字形支板411底部的气缸412、与气缸412活塞杆端部固定连接的圆形真空吸附盘413以及固定设于圆形真空吸附盘413底部的真空吸附嘴414;

42.其中,如图2和图8所示,所述下料机构6包括第二纵向输送支架601、设于第二纵向输送支架601上的第二纵向自动化输送带602、固定设于第二纵向输送支架601顶部前侧且左右对称设置的两个倒l形支架603、固定连接两个倒l形支架603的垂向面板604、固定设于垂向面板604前侧面的平推气缸606、设于垂向面板604后侧面且与平推气缸606活塞杆固定连接的推板607、通过三个第一支杆608与第二纵向输送支架601连接的第一异形导向杆609、通过三个第二支杆610与与第二纵向输送支架601连接的第二异形导向杆611以及设于第二异形导向杆611右侧且位于第二纵向自动化输送带602顶部的半圆形抵顶块605;

43.其中,如图2和图7所示,还包括旋盖机构5,所述旋盖机构5包括形固定座501以及固定设于形固定座501上的旋盖机502。

44.通过采用上述技术方案,上料机构1用于注液瓶的自动化上料,旋转送料机构2用于注液瓶的送料,将注液瓶依次送料至注液工位、上盖工位、旋盖工位以及下料工位,注液机构3用于完成注液瓶的自动化灌注,瓶盖上料机构4用于瓶盖的自动化上料,旋盖机构5用于注液瓶的自动化旋盖,下料机构6用于注液瓶的自动下料、人工包装以及包装后药盒的整齐下料。

45.其中,上料机构1上横向自动化输送带102以及两个横向立式限位板104配合对注液瓶进行限位导向,将注液瓶上料至旋转送料机构2上的上料工位,实现注液瓶的自动化上料;

46.其中,旋转送料机构2用于注液瓶的送料,将注液瓶依次送料至注液工位、上盖工位、旋盖工位以及下料工位;

47.其中,注液机构3上的顶升气缸311活塞杆伸缩的过程中,带动注液嘴308上下移动,插入或者远离注液瓶,对注液瓶进行药液的自动化灌注;

48.其中,瓶盖上料机构4上的第一纵向自动化输送带402用于瓶盖的输送,伺服减速电机409驱动纵向丝杆407传动,带动固定座410以及真空吸附嘴414前后移动,气缸412活塞杆升降配合纵向丝杆407传动,推动固定座410上连接的真空吸附嘴414将第一纵向自动化

输送带402上的瓶盖上料至瓶盖上料工位上,完成瓶盖的自动化上料;

49.其中,旋盖机构5上的旋盖机502对上盖后的注液瓶进行自动化旋盖拧紧;

50.其中,下料机构6上的平推气缸606上的活塞杆延伸将下料工位上的注液瓶推料下料至第二纵向自动化输送带602上,在第二纵向自动化输送带602上完成包装盒的包装后,将包装盒横向送料至第一异形导向杆609和第二异形导向杆611之间,包装盒在运输过程中撞击半圆形抵顶块605,实现包装盒转向,整齐下料。

51.实施例2

52.如图2和4所示,本实施例与实施例1的不用之处在于,所述旋盖机502与旋转送料机构2上的旋盖工位垂向对称设置,所述上料机构1的出料端与旋转送料机构2上的上料工位左右对称设置,所述注液机构3上的注液嘴308与旋转送料机构2上的注液工位垂向对称设置,所述瓶盖上料机构4上的第一纵向自动化输送带402的出料端与旋转送料机构2上的瓶盖上料工位前后对称设置所述下料机构6上的第二纵向自动化输送带602与旋转送料机构2上的下料工位前后对称设置。

53.通过采用上述技术方案,使得上料机构1上的横向自动化输送带102能够对准上料工位,注液机构3上的注液嘴308能够对准注液工位,瓶盖上料机构4上的真空吸附嘴4能够在往复运动的过程中对准第一纵向自动化输送带402的出料端和瓶盖上料工位,旋盖机构5上的旋盖机502能够对准旋盖工位,下料机构6上的推板607能够有效的对准下料工位。

54.实施例3

55.如图2

‑

8所示,一种生物医药的制备装置,包括:

56.上料机构1,所述上料装置1包括横向输送支架101、设于输送支架101上的横向自动化输送带102、前后对称设于横线输送支架101顶部的四个l形连接块103以及前后对称设于横向自动化输送带102顶部的两个横向立式限位板104以及设于横向自动化输送带102顶部且设于两个横向立式限位板104之间的与注液瓶相配合导向的限位导向槽道105,两个所述横向立式限位板2设于横向自动化输送带102的顶部且不与横向自动化输送带102接触;

57.旋转送料机构2,所述旋转送料机构2包括方形固定座201、固定设于方形固定座201顶部的电动旋转盘202、固定设于电动旋转盘202上旋转圆盘顶部的圆形固定板203、环形等距离排列设于圆形固定板203上与注液瓶相配合定位导向放置的若干半圆形凹面槽204以及与电动旋转盘202上固定圆盘固定连接的且套接在电动旋转盘202上的旋转圆盘外侧面的带有开口205的弧面形限位板206;

58.注液机构3,所述注液机构3包括矩形固定座301、固定设于矩形固定座301顶部的垂向导柱302、固定设于垂向导柱302顶部的圆形限位板303、套接在垂向导柱302外侧面且限位于圆形限位板303下方的横向矩形支板304、与横向矩形支板304固定连接且与上矩形横向支板305固定连接的带有插接通孔306的形支板307、插接于插接通孔306且被螺接在形支板307上的锁紧螺钉312锁紧固定的注液嘴308、设于上矩形横向支板305上且与垂向导柱302和圆形限位板303相配合导向穿插的圆形穿插孔309、固定设于上矩形横向支板305前侧底部的矩形块310以及固定镶嵌于矩形固定座301上且与矩形块310固定连接的顶升气缸311,所述注液嘴308通过导液管313与药液存储箱相接通;

59.瓶盖上料机构4,所述瓶盖上料机构4包括第一纵向输送支架401、设于第一纵向输送支架401上的第一纵向自动化输送带402、设于第一纵向自动化输送带402顶部且与第一

纵向输送支架401固定连接的限位顶板403、设于第一纵向自动化输送带402顶部后侧且与第一纵向输送支架401固定连接的限位挡板404、固定设于第一纵向输送支架401上的倒l形支板405、固定设于倒l形支板405后侧面上的矩形托板406、固定设于矩形托板406且传动连接有纵向丝杆407的纵向矩形凹面槽408、固定设于纵向矩形凹面槽408后侧面且与纵向丝杆407传动连接的伺服减速电机409、通过丝杆螺母与纵向丝杆407传动连接的固定座410、固定设于固定座410左侧面的凸字形支板411、固定设于凸字形支板411底部的气缸412、与气缸412活塞杆端部固定连接的圆形真空吸附盘413以及固定设于圆形真空吸附盘413底部的真空吸附嘴414,所述倒l形支板405与限位挡板404之间且位于第一纵向自动化输送带402的顶部设有与瓶盖上料槽口415,所述伺服减速电机409驱动纵向丝杆407传动时,推动固定座410上连接的真空吸附嘴414于瓶盖上料槽口415和瓶盖上料工位之间往复运动,所述限位顶板403与第一纵向自动化输送带402上表面之间的距离大于瓶盖的高度且小于两个瓶盖垂向堆叠的高度;

60.旋盖机构5,所述旋盖机构5包括形固定座501以及固定设于形固定座501上的旋盖机502;

61.下料机构6,所述下料机构6包括第二纵向输送支架601、设于第二纵向输送支架601上的第二纵向自动化输送带602、固定设于第二纵向输送支架601顶部前侧且左右对称设置的两个倒l形支架603、固定连接两个倒l形支架603的垂向面板604、固定设于垂向面板604前侧面的平推气缸606、设于垂向面板604后侧面且与平推气缸606活塞杆固定连接的推板607、通过三个第一支杆608与第二纵向输送支架601连接的第一异形导向杆609、通过三个第二支杆610与与第二纵向输送支架601连接的第二异形导向杆611以及设于第二异形导向杆611右侧且位于第二纵向自动化输送带602顶部的半圆形抵顶块605,所述横向自动化输送带102以及第二纵向自动化输送带602均伸入旋转送料机构2上的开口205内,所述推板607为圆形推板,所述推板607的后侧面固定设有套接在注液瓶外侧面的垂向半圆形凹面槽,所述第一异形导向杆609以及第二异形导向杆611均设于第二纵向自动化输送带602的顶部且不与第二纵向自动化输送带602相接触。

62.通过采用上述技术方案,使得注液瓶能够限位送料,且瓶盖能够限位输送,而且推板607的后侧面垂向半圆形凹面槽的设置,便于将注液瓶稳定的推送下料,能够实现注液瓶的自动化上料、完成注液瓶的自动化灌注、完成瓶盖的自动化上料、完成注液瓶的自动化旋盖以及自动化下料,下料后采用人工包装药盒,并且整齐排放。

63.在实际应用时,将若干注液瓶横向排列放置于横向自动化输送带顶部,在两个横向立式限位板的限位作用下,限位导向移动上料至旋转送料机构上的上料工位,实现注液瓶的自动化上料,旋转送料机构上电动旋转盘旋转,将上料来的注液瓶送料至注液工位,顶升气缸活塞杆收缩,注液嘴下移插入注液工位上的注液瓶内,向着注液瓶灌装药液,完成注液瓶的自动化灌注,旋转送料机构上电动旋转盘旋转,将灌注药液后的注液瓶送料至瓶盖上料工位,瓶盖纵向排列上料至第一纵向自动化输送带顶部,在限位顶板的限位作用下,依次上料至瓶盖上料槽口内,伺服减速电机驱动纵向丝杆传动,带动固定座以及真空吸附嘴前后移动,气缸活塞杆升降配合纵向丝杆传动,推动固定座上连接的真空吸附嘴于瓶盖上料槽口和瓶盖上料工位之间往复运动,将瓶盖吸附上料至瓶盖上料工位上的注液瓶上,完成瓶盖的自动化上料,转送料机构上电动旋转盘旋转,将加装瓶盖后的注液瓶送料至旋盖

工位,采用旋盖机将瓶盖旋紧,完成注液瓶的自动化旋盖,药液瓶的下料和包装:旋转送料机构上电动旋转盘旋转,将旋盖后的注液瓶送料至下料工位,平推气缸活塞杆延伸将下料工位上的注液瓶推料下料至第二纵向自动化输送带上,在第二纵向自动化输送带上完成包装盒的包装后,将包装盒横向送料至第一异形导向杆和第二异形导向杆之间,包装盒在运输过程中撞击半圆形抵顶块,实现包装盒转向,整齐下料。

64.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1