一种立罐设备卧进侧装后翻身的安装工艺的制作方法

1.本发明涉及一种立罐设备卧进侧装后翻身的安装工艺。

背景技术:

2.

技术实现要素:

海洋石油平台和lng工艺模块中,布置有一些立式储罐设备,由于模块的建造进度或设备的到货进度不完全匹配,一些立罐设备到货时间晚于模块甲板的盖片时间,对项目施工进度造成不利影响。在以往处理方法中,通常是采用预留甲板片或者在已经安装好的甲板片上开洞,然后采用吊机将立式储罐竖直吊起来后,从甲板片预留或者开孔的孔洞位置往下穿设备。如果立罐设备从顶部空洞下放,需要在甲板片上预留或者开非常大的孔洞,会对结构专业的完整性产生巨大影响,会影响空洞周围的设备等安装。

3.另外,对于一些特殊立罐设备上层甲板片已完成扣片且结构杆件无法预留(设备正上方有滑道梁),因此设备无法通过开天窗完成正装,只能通过立罐侧进完成安装。

发明内容

4.本发明提供了一种立罐设备卧进侧装后翻身的安装工艺,能够将立罐设备侧装进模块,并在模块内对立罐设备进行翻转。

5.为了解决上述技术问题,本发明提供了一种立罐设备卧进侧装后翻身的安装工艺,通过以下步骤实现:

6.s1、立罐设备在吊装前的准备

7.s11、根据立罐设备的外形尺寸、吨位以及立罐设备上管口的布置情况,预制旋转框架;

8.s12、将立罐设备的运输垫墩拆除,用吊机将立罐设备放置在旋转框架上,并通过吊机的辅助,完成立罐设备沿轴向方向的旋转;

9.s13、立罐设备旋转完成后,根据立罐设备旋转后,管口和吊耳分布情况重新布置运输垫墩,将立罐设备再次转移到运输垫墩;

10.s2、立罐设备在吊装前,模块的准备

11.s21、在模块内,立罐设备侧装路径的甲板上,设置手拉葫芦倒链;

12.s22、在立罐设备侧装路径设置滑行轨道,在滑行轨道上放置坦克车,坦克车与手拉葫芦倒链连接;

13.s23、在模块内,预放置立罐设备上方的结构梁上布置板式吊耳;

14.s3、立罐设备进入模块

15.s31、在吊机上布置吊索具,吊索具连接立罐设备,在吊机的牵引下,立罐设备的一端缓慢搭在模块边缘的坦克车上,手拉葫芦倒链通过拉动坦克车,牵引立罐设备进入模块;

16.s32、立罐设备全部进入到模块后,吊索具摘钩,继续用手拉葫芦倒链牵引立罐设备往模块内的预定位置移动;

17.s4、立罐设备的翻转;

18.s41、立罐设备滑移到预定位置后,在板式吊耳上挂好倒链锁具;

19.s42、通过吊机和倒链锁具对立罐设备进行翻身,即完成立罐设备卧进侧装后的翻身。

20.进一步的,在步骤s1中还包括步骤s14、拆除侧装路线上脚手架、管线及支架。

21.进一步的,在步骤s13中,当立罐设备旋转后,立罐设备的管口恰好朝下时,在运输垫墩下加焊两段h型钢。

22.本发明的技术效果为:本发明提供了一种适用于海洋石油平台建造过程中立罐设备卧进侧装后翻身的安装工艺,在侧进之前需要完成设备的旋转,立罐设备翻转后,其横向方向占用的空间比较小,更容易进入到模块中,然后采用手拉葫芦倒链和坦克车实现设备的侧进,减小吊机的承载,利用吊机和倒链锁具完成设备翻身,实现设备的最终就位,设计流程合理,可行性高,操作安全。

附图说明

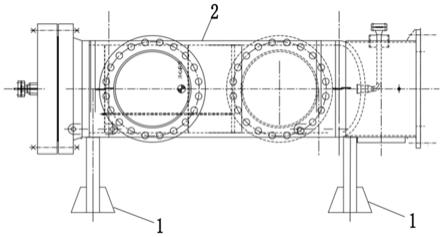

23.图1为立罐设备翻转前的状态示意图;

24.图2为立罐设备翻转后的状态示意图;

25.图3为立罐设备侧进模块的状态示意图(立罐设备一端搭靠在模块);

26.图4为立罐设备翻身前的状态示意图;

27.图5为立罐设备翻身后的状态示意图

28.附图标记:1.旋转框架;2.立罐设备;3.运输垫墩;4.h型钢;5.模块;6.临时吊点;7.手拉葫芦倒链;8.板式吊耳;9.滑行轨道;10.坦克车;11.吊机;12.吊索具;13.倒链锁具。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

30.实施例,如图1到图5所示,本发明公开了一种立罐设备卧进侧装后翻身的安装工艺,共分为四个大的步骤,分别为立罐设备2吊装前的准备,立罐设备2吊装前模块5的准备,立罐设备2进入模块5以及立罐设备的翻转,其中每一步的具体实施如下:

31.s1、立罐设备2在吊装前的准备

32.s11、根据立罐设备2的外形尺寸、吨位以及立罐设备2上管口的布置情况,预制旋转框架1;

33.旋转框架1满足立罐设备2旋转时,需要的强度和高度要求。

34.s12、将立罐设备2的运输垫墩拆除,用吊机11将立罐设备2放置在旋转框架1上,并通过吊机11的辅助,完成立罐设备2沿轴向方向的旋转;

35.s13、立罐设备2旋转完成后,根据立罐设备2旋转后,管口和吊耳分布情况重新布置运输垫墩,将立罐设备2再次转移到运输垫墩;

36.在本实施例中,立罐设备2旋转完成后,立罐设备2的管口刚好朝下(因为可以更加方便进入到模块5),因此原运输垫墩高度将无法满足要求,在运输垫墩下焊接两段h型钢,避免立罐设备2的管口与地面接触,同时因为高度的增加,也更加容易让立罐设备2进入到模块5内;

37.s14、拆除侧装路线上脚手架、管线及支架。目的清除立罐设备2和模块5之间的障碍物,防止障碍物在立罐设备2侧进时进行干涉。

38.s2、立罐设备2在吊装前,模块5的准备

39.s21、在模块5内,立罐设备2侧装路径的甲板上,设置手拉葫芦倒链7;

40.在甲板上安装临时吊点6,并在吊点上安装手拉葫芦倒链7;

41.s22、在立罐设备2侧装路径设置滑行轨道9,在滑行轨道9上放置坦克车10,坦克车10与手拉葫芦倒链7连接;

42.滑行轨道9设有两根,每根滑行轨道9上设有2辆坦克车10,坦克车10与手拉葫芦倒链7连接;

43.s23、在模块5内,预放置立罐设备2上方的结构梁上布置板式吊耳8。

44.s3、立罐设备2进入模块5

45.s31、在吊机11上布置吊索具12,吊索具12连接立罐设备2,在吊机11的牵引下,立罐设备2的一端缓慢搭在模块5边缘的坦克车10上,手拉葫芦倒链7通过拉动坦克车10,牵引立罐设备2进入模块5;

46.s32、立罐设备2全部进入到模块5后,吊索具12摘钩,继续用手拉葫芦倒链7牵引立罐设备2往模块5内的预定位置移动;

47.s4、立罐设备2的翻转;

48.s41、立罐设备2滑移到预定位置后,在板式吊耳8上挂好倒链锁具13;

49.s42、通过吊机11和倒链锁具13对立罐设备2进行翻身,即完成立罐设备2卧进侧装后的翻身。

50.吊机11和倒链锁具13分别连接立罐设备2的两端。在翻身时,吊机11提升立罐设备2的一端,倒链锁具13保持不动或者略微下放,最终完成立管的翻身。

51.本发明通过以下具体步骤完成:(1)根据立罐设备2的外形尺寸、吨位以及立罐设备2上管口的布置情况,预制旋转框架1,旋转框架1满足立罐设备2旋转的强度和高度要求;(2)将立罐设备2的运输垫墩拆除,用吊机11将立罐设备2放置在旋转框架1上,并通过吊机11的辅助,完成立罐设备2沿轴向方向的旋转;(3)为了立罐设备2更加方便进入到模块5内,立罐设备2完成旋转后,管口处于立罐设备2的下方,此时,在运输垫墩下放置h型钢,将立罐设备2转移至运输垫墩上,加高运输垫墩,一方面能够防止立罐设备2的管口和底面接触,另一方面能够提高立罐设备2的高度,使立罐设备2更加容易进入到模块5中去;(4)拆除侧装路线上脚手架、管线及支架,清除障碍物,防止侧进时发生干涉;(5)在模块5内,立罐设备2侧装路径的甲板上安装临时吊点6,并在吊点上安装手拉葫芦倒链7;(6)在立罐设备2侧装路径设置滑行轨道9,在滑行轨道9上放置坦克车10,坦克车10与手拉葫芦倒链7连接,其中滑行轨道9设有两根,每根滑行轨道9上设有2辆坦克车10,坦克车10与手拉葫芦倒链7连接;(7)在模块5内,预放置立罐设备2上方的结构梁上布置板式吊耳8;(8)在吊机11上布置吊索具12,吊索具12连接立罐设备2,在吊机11的牵引下,立罐设备2的一端缓慢搭在模块5边缘的坦克车10上,手拉葫芦倒链7通过拉动坦克车10,牵引立罐设备2进入模块5;(9)立罐设备2全部进入到模块5后,吊索具12摘钩,继续用手拉葫芦倒链7牵引立罐设备2往模块5内的预定位置移动;(10)立罐设备2滑移到预定位置后,在板式吊耳8上挂好倒链锁具13;(11)吊机11和倒链锁具13分别连接立罐设备2的两端,吊机11提升立罐设备2的一端,倒链锁具13保

持不动或者略微下放,立管的翻身结束后,即完成立罐设备2卧进侧装后的翻身。

52.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1