一种设备的供气系统的制作方法

1.本发明涉及增材制造技术领域,具体涉及一种设备的供气系统。

背景技术:

2.目前,适用于工业化制备增材制造用金属粉末的技术当属气雾化技术,该技术使用中频电熔化金属原料,流下一定直径的钢液,使用高压惰性气体与钢液发生强烈的交互作用,将钢液击碎为微小液滴,飞行冷却为固体颗粒,经过筛分及分级等后处理工序后获得增材制造用15~53μm的金属粉末。

3.现有技术中,气体雾化设备在投产时需要辅助的高压供气和冷却系统。气雾化设备的雾化用气压力处于4~6mpa,流量处于10~35nm3/min,一般不可同时使用雾化气,否则由于高流量易造成减压阀失效或安全阀起跳等异常现象。真空感应熔炼惰性气体雾化设备由于雾化用气的间断性,可通过合理调控雾化开启时间实现有序错开。但是电极感应熔炼惰性气体雾化设备基本处于连续雾化用气阶段,传统思路为单台电极感应熔炼惰性气体雾化设备配置一台气体供应系统,需要消耗大量的惰性气体。因此,气雾化设备由于受到原材料、惰性气体等因素的影响,其制造成本依然居高不下,严重影响金属增材制造技术的推广和应用。

技术实现要素:

4.针对现有技术中的问题,本发明实施例提供一种设备的供气系统,能够至少部分地解决现有技术中存在的问题。

5.本发明提出一种设备的供气系统,包括气站子系统和气体回收子系统,其中:

6.所述气站子系统与所述设备的进气端相连,所述设备的排气端与所述气体回收子系统的回收端相连,所述气体回收子系统的供气端与所述设备的进气端相连;

7.所述气体回收子系统包括多级回收模块、冷干机、纯化器、在线检测单元和第二鱼雷管,每级回收模块包括依次相连的缓冲罐、压缩机和过滤单元,第一级回收模块的进气端与所述设备的排气端相连,所述第一级回收模块的输出端与所述冷干机的进气端相连,所述冷干机的输出端与所述纯化器的进气端相连,所述纯化器的输出端与第二级回收模块的进气端相连,所述在线检测单元设置在最后一级回收模块的输出端,用于检测目标气体的纯度,最后一级回收模块的输出端与所述第二鱼雷管的进气端相连,所述第二鱼雷管的输出端与所述设备的进气端相连,在所述第二鱼雷管的输出端与所述设备的进气端之间设置排气阀。

8.进一步地,所述过滤单元包括多套过滤器,其中:

9.各套过滤器之间并联且各套过滤器的进气端分别与对应的压缩机的输出端相连,每套过滤器包括多个过滤器。

10.进一步地,所述过滤单元包括2至4套过滤器。

11.进一步地,所述气体回收子系统还包括备用压缩机,所述备用压缩机的进气端分

别与每级回收模块的压缩机的进气端相连,所述备用压缩机的输出端分别与每级回收模块的压缩机的输出端相连。

12.进一步地,所述在线检测单元包括水分仪、氧分析仪和气相色谱仪中的至少一种,所述水分仪用于检测水分,所述氧分析仪用于检测氧含量,所述气相色谱仪用于检测氮含量。

13.进一步地,在所述气站子系统与所述设备的进气端之间依次设置减压阀、安全阀和单向阀。

14.进一步地,在所述设备的排气端和所述第一级回收模块的缓冲罐之间设置粗过滤器。

15.进一步地,在所述设备的排气端和所述第一级回收模块的缓冲罐之间设置排气阀。

16.进一步地,所述设备的供气系统还包括冷却循环子系统,所述冷却循环子系统包括冷冻机、水冷机组、放热单元和水箱,其中:

17.所述设备的冷却水出口与所述冷冻机的进水口相连,所述冷冻机的出水口与所述水冷机组的进水口相连,所述水冷机组的出水口与所述放热单元的进水口相连,所述放热单元的出水口与所述水箱的进水口相连,所述水箱的出水口与所述设备的冷却水进口相连;

18.所述放热单元中的冷却水与所述气站子系统中的液态气体进行热量交换。

19.进一步地,所述气站子系统包括依次相连的储液罐、低温增压泵、吸热单元、气化器和第一鱼雷管,其中:

20.流过所述吸热单元的液态气体吸收所述放热单元中的冷却水的热量。

21.进一步地,所述放热单元和所述吸热单元采用盘型弯管。

22.进一步地,各级回收模块的压缩机的冷却水进口分别与所述水箱的出水口相连,各级回收模块的压缩机的出水口分别与所述冷冻机的进水口相连。

23.本发明实施例提供的设备的供气系统,包括气站子系统和气体回收子系统,气站子系统与设备的进气端相连,设备的排气端与气体回收子系统的回收端相连,气体回收子系统的供气端与设备的进气端相连,气体回收子系统包括多级回收模块、冷干机、纯化器、在线检测单元和第二鱼雷管,每级回收模块包括依次相连的缓冲罐、压缩机和过滤单元,第一级回收模块的进气端与设备的排气端相连,第一级回收模块的输出端与冷干机的进气端相连,冷干机的输出端与纯化器的进气端相连,纯化器的输出端与第二级回收模块的进气端相连,在线检测单元设置在最后一级回收模块的输出端,用于检测目标气体的纯度,最后一级回收模块的输出端与第二鱼雷管的进气端相连,第二鱼雷管的输出端与设备的进气端相连,在第二鱼雷管的输出端与设备的进气端之间设置排气阀,能够实现设备排放尾气的回收利用,降低了生产制造成本。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。在附图中:

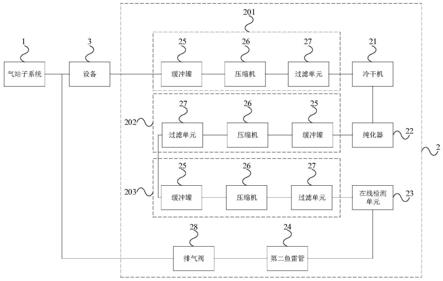

25.图1是本发明第一实施例提供的设备的供气系统的结构示意图。

26.图2是本发明第二实施例提供的过滤单元的结构示意图。

27.图3是本发明第三实施例提供的设备的供气系统的结构示意图。

28.图4是本发明第四实施例提供的线检测单元的结构示意图。

29.图5是本发明第五实施例提供的设备的供气系统的结构示意图。

30.图6是本发明第六实施例提供的设备的供气系统的结构示意图。

31.图7是本发明第七实施例提供的设备的供气系统的结构示意图。

32.图8是本发明第八实施例提供的设备的供气系统的结构示意图。

33.图9是本发明第九实施例提供的设备的供气系统的结构示意图。

34.1、气站子系统;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、气体回收子系统;

35.3、设备;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、冷却循环子系统;

36.11、储液罐;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、低温增压泵;

37.13、吸热单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、气化器;

38.15、第一鱼雷管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、冷干机;

39.22、纯化器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、在线检测单元;

40.24、第二鱼雷管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、缓冲罐;

41.26、压缩机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27、过滤单元;

42.28、排气阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

29、备用压缩机;

43.30、减压阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、安全阀;

44.32、单向阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、粗过滤器;

45.41、冷冻机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、水冷机组;

46.43、放热单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44、水箱;

47.201、第一级回收模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202、第二级回收模块;

48.203、最后一级回收模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231、水分仪;

49.232、氧分析仪;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233、气相色谱仪;

50.271、单套过滤器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2711、过滤器;

51.911、储液罐;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

912、低温增压泵;

52.913、吸热单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

914、气化器;

53.915、第一鱼雷管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

921、冷干机;

54.922、纯化器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

923、在线检测单元;

55.924、第二鱼雷管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

925、备用压缩机;

56.926、粗过滤器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93、电极感应熔炼惰性气体设备;

57.941、冷冻机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

942、水冷机组;

58.943、放热单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

944、水箱;

59.9231、水分仪;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9232、氧分析仪;

60.9233、气相色谱仪;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9201、第一级回收模块;

61.9202、第二级回收模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92011、第一缓冲罐;

62.92012、第一压缩机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92013、第一过滤单元;

63.92021、第二缓冲罐;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92022、第二压缩机;

64.92023、第二过滤单元。

具体实施方式

65.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面结合附图对本发明实施例做进一步详细说明。在此,本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

66.为了便于理解本技术提供的技术方案,下面先对本技术技术方案的相关内容进行说明。

67.对于气体雾化设备,特别是电极感应熔炼惰性气体雾化设备,在实际生产制造过程中,需要消耗大量的惰性气体。气体雾化设备排放的气体中存在惰性气体,本发明实施例提供的气体回收子系统能够从重新利用气体雾化设备排放的气体,减少惰性气体的消耗,降低生产制造成本。

68.可理解的是,本发明实施例提供的设备的供气系统,不仅适用于气雾化设备,对于需要使用惰性气体的设备,均可以使用本发明实施例提供的设备的供气系统进行气体回收。

69.图1是本发明第一实施例提供的设备的供气系统的结构示意图,如图1所示,本发明实施例提供的设备的供气系统,包括气站子系统1和气体回收子系统2,其中:

70.气站子系统1与设备3的进气端相连,设备3的排气端与气体回收子系统2的回收端相连,气体回收子系统2的供气端与设备3的进气端相连;

71.气体回收子系统2包括多级回收模块、冷干机21、纯化器22、在线检测单元23和第二鱼雷管24,各级回收模块依次设置,每级回收模块包括依次相连的缓冲罐25、压缩机26和过滤单元27,第一级回收模块201的进气端与设备3的排气端相连,第一级回收模块201的输出端与冷干机21的进气端相连,冷干机21的输出端与纯化器22的进气端相连,纯化器22的输出端与第二级回收模块202的进气端相连,在线检测单元23设置在最后一级回收模块203的输出端,用于检测目标气体的纯度,最后一级回收模块203的输出端与第二鱼雷管24的进气端相连,第二鱼雷管24的输出端与设备3的进气端相连,在第二鱼雷管24的输出端与设备3的进气端之间设置排气阀28。

72.其中,气站子系统1用于为设备3提供生产制造所需的目标气体,例如氩气。设备3的排放尾气进入气体回收子系统2,气体回收子系统2对设备3的排放尾气进行压缩、过滤、干燥等处理,获得符合设备3使用的目标气体,再通过设备3的进气端供给设备3。

73.各级回收模块的缓冲罐25用于存储气体,压缩机26用于压缩气体,过滤单元27用于去除气体中的颗粒、油污等杂质。通过各级回收模块的压缩机26对回收的气体进行逐级压缩,以使压缩后的气体的压力符合生产要求。其中,可以设置二级回收模块、三级回收模块或者四级回收模块,根据实际需要进行设置,本发明实施例不做限定。如果设置两级回收模块,那么第二级回收模块202即最后一级回收模块,第二级回收模块202的输出端与第二鱼雷管24的进气端相连,第二级回收模块202的输出端设置在线检测单元23。如果设置三级或者三级以上的回收模块,那么从第二级回收模块202开始,各级回收模块依次相连,即第

二级回收模块202的输出端会与第三级回收模块的进气端相连,第三级回收模块的输出端会与第四级回收模块的进气端相连,以此类推,最后一级回收模块203的输出端与第二鱼雷管24的进气端相连。其中,各个缓冲罐25上可以设置安全阀。

74.冷干机21用于过滤气体中的水分,使气体干燥。冷干机21根据实际需要进行选择,本发明实施例不做限定。纯化器22用于去除气体中的气体杂质,气体杂质包括但不限于n2、o2、ch4、co、co2、h2o等。纯化器22可以分为吸附物纯化器、催化剂纯化器和吸气剂(getter)纯化器。吸附物纯化器可以通过吸附物吸附的方式去除co2和h2o,可再生反复使用;催化剂纯化器可以通过化学反应的方式去除o2、ch4、co、co2、h2o,可再生反复使用;getter纯化器可以去除n2、o2、ch4、co、co2、h2o等气体杂质,但不可再生,维护费用较高。纯化器22根据实际需要进行选择,本发明实施例不做限定。

75.在线检测单元23用于检测目标气体的纯度是否符合生产要求,对于符合生产要求的目标气体供给设备3。对于不符合生成要求的气体,可以通过排气阀28排出。第二鱼雷管24用于存储气体,以保证供气的连续平稳性。其中,目标气体即供应给设备3的气体。

76.下面以使用氩气进行金属增材制造的气雾化设备为例来说明本发明实施例提供的设备的供气系统的运行过程。气站子系统1将氩气供给气雾化设备,气雾化设备在生产制造过程中会排出尾气,尾气会通过管道进入第一级回收模块201的缓冲罐25。再经过第一级回收模块201的压缩机26的压缩和过滤单元27的过滤之后,进入到冷干机21。冷干机21过滤尾气中的水分,然后尾气会传输到纯化器22。纯化器22去除尾气中的气体杂质,然后尾气会传输到第二级回收模块202的缓冲罐25。再经过第二级回收模块202的压缩机26的压缩和过滤单元27的过滤之后,进入到下一级回收模块,直到传输到最后一级回收模块203,如果第二级回收模块202之后没有下一级回收模块,那么第二级回收模块202就是最后一级回收模块203。在线检测单元23从最后一级回收模块203接收到经过上述一系列处理后的尾气,对处理后的尾气进行检测,如果处理后的尾气满足生产要求,存储到第二鱼雷管24的处理后的尾气会供给气雾化设备。如果处理后的尾气不满足生产要求,可以打开排气阀28将尾气排出。

77.本发明实施例提供的设备的供气系统,包括气站子系统和气体回收子系统,气站子系统与设备的进气端相连,设备的排气端与气体回收子系统的回收端相连,气体回收子系统的供气端与设备的进气端相连,气体回收子系统包括多级回收模块、冷干机、纯化器、在线检测单元和第二鱼雷管,每级回收模块包括依次相连的缓冲罐、压缩机和过滤单元,第一级回收模块的进气端与设备的排气端相连,第一级回收模块的输出端与冷干机的进气端相连,冷干机的输出端与纯化器的进气端相连,纯化器的输出端与第二级回收模块的进气端相连,在线检测单元设置在最后一级回收模块的输出端,用于检测目标气体的纯度,最后一级回收模块的输出端与第二鱼雷管的进气端相连,第二鱼雷管的输出端与设备的进气端相连,在第二鱼雷管的输出端与设备的进气端之间设置排气阀,能够实现设备排放尾气的回收利用,降低了生产制造成本。

78.图2是本发明第二实施例提供的过滤单元的结构示意图,如图2所示,在上述各实施例的基础上,进一步地,过滤单元27包括多套过滤器271,其中:

79.各套过滤器271之间并联且各套过滤器的进气端分别与对应的压缩机26的输出端相连,每套过滤器包括多个串联的过滤器2711。通过设置并联的多套过滤器可以增加气体

的流量,提高气体回收子系统2的气体回收能力。

80.对于第一级回收模块201的过滤单元27,各套过滤器271的输出端与冷干机21的进气端相连。对于第一级回收模块201之后以及最后一级回收模块203之前的各级回收模块的过滤单元27,各套过滤器271输出端与下一级回收模块的缓冲罐25的进气端相连。对于最后一级回收模块203的过滤单元27,各套过滤器271的输出端与第二鱼雷管24的进气端相连。

81.其中,各级回收模块201的过滤单元27包括的每套过滤器271的过滤器2711的具体数量根据实际需要进行设置,本发明实施例不做限定。各级回收模块201的过滤单元27包括的过滤器2711所采用的滤芯根据是实际需要进行选择,本发明实施例不做限定。

82.可理解的是,通过增加单套过滤器271中串联的过滤器2711的数量,可以提高对杂质的过滤效果。

83.在上述各实施例的基础上,进一步地,过滤单元包括2至4套过滤器271。

84.图3是本发明第三实施例提供的设备的供气系统的结构示意图,如图3所示,在上述各实施例的基础上,进一步地,气体回收子系统2还包括备用压缩机29,备用压缩机29的进气端分别与每级回收模块的压缩机的进气端相连,备用压缩机29的输出端分别与每级回收模块的压缩机的输出端相连。

85.备用压缩机29的出口压力可调,作为备用设备,保证气体回收子系统2保持运行的前提下定期进行每级回收模块的压缩机26的维保与检修。

86.可理解的是,各个压缩机26和备用压缩机29的进气端和输出端设置截止阀,以控制各个压缩机26和备用压缩机29的进气和排气。为了使备用压缩机29能够代替一个压缩机26进行工作,在被代替的压缩机26的进气端和输出端设置的截止阀关闭,备用压缩机29与被代替的压缩机26相连的进气端和输出端设置的截止阀打开,备用压缩机29与其他压缩机26相连的进气端和输出端设置的截止阀关闭。

87.图4是本发明第四实施例提供的线检测单元的结构示意图,如图4所示,在上述各实施例的基础上,进一步地,在线检测单元23包括水分仪231、氧分析仪232和气相色谱仪233中的至少一种,即线检测单元23可以包括水分仪231、氧分析仪232和气相色谱仪233中的一种,可以包括水分仪231、氧分析仪232和气相色谱仪233中的任意两种,线检测单元23可以包括水分仪231、氧分析仪232和气相色谱仪233,根据实际需要进行选用,本发明实施例不做限定。水分仪231用于检测水分,氧分析仪232用于检测氧含量,气相色谱仪用于检测氮含量。

88.例如,线检测单元23可以包括水分仪231、氧分析仪232和气相色谱仪233。在检测到的水分含量低于水分阈值,并且检测到的氧含量低于氧含量阈值并且检测到的氮含量低于氮含量阈值之后,可以确定目标气体的纯度满足生产要求。如果水分含量大于等于水分阈值,氧含量大于等于氧含量阈值,或者氮含量大于等于氮含量阈值,则确定目标气体的纯度不满足要求,可以开启排气阀28排出气体。

89.其中,水分仪231、氧分析仪232和气相色谱仪233可以设置在最后一级回收模块203的输出端与第二鱼雷管24的进气端相连的管道上。水分仪231与上述管道之间设置截止阀,氧分析仪232与上述管道之间可以设置截止阀,气相色谱仪233与上述管道之间可以设置截止阀。

90.图5是本发明第五实施例提供的设备的供气系统的结构示意图,如图5所示,在上

述各实施例的基础上,进一步地,在气站子系统1与设备3的进气端之间依次设置减压阀30、安全阀31和单向阀32。减压阀30用于将气站子系统1输出的气体压力减小至设备3生产要求的压力值;安全阀31用于保护设备和提高生产安全,可以防止由于减压阀30失效,管道气体压力过高而损坏设备。单向阀32用于防止后段气体压力过大造成气体回流现象。

91.图6是本发明第六实施例提供的设备的供气系统的结构示意图,如图6所示,在上述各实施例的基础上,进一步地,在设备3的排气端和第一级回收模块201的缓冲罐之间设置粗过滤器33。粗过滤器33用于过滤设备3的排除的尾气中的颗粒物。其中,粗过滤器33的滤芯根据实际需要进行选择,本发明实施例不做限定。

92.在上述各实施例的基础上,进一步地,在设备3的排气端和第一级回收模块201的缓冲罐25之间设置排气阀。所述排气阀用于供设备3排出尾气,可以在气体回收子系统2进行检修时供设备3排出尾气,避免影响生产。

93.图7是本发明第七实施例提供的设备的供气系统的结构示意图,如图7所示,在上述各实施例的基础上,进一步地,本发明实施例提供的设备的供气系统还包括冷却循环子系统4,冷却循环子系统4包括冷冻机41、水冷机组42、放热单元43和水箱44,其中:

94.设备3的冷却水出口与冷冻机41的进水口相连,冷冻机41的出水口与水冷机组42的进水口相连,水冷机组42的出水口与放热单元43的进水口相连,放热单元43的出水口与水箱44的进水口相连,水箱44的出水口与设备3的冷却水进口相连;

95.放热单元43中的冷却水与气站子系统1中的液态气体进行热量交换。

96.其中,气站子系统1中的气体由液态转换为气态需要吸收大量的热,而冷却水需要冷却到预设温度再进入到水箱44内供后续冷却使用。通过设置放热单元43使气站子系统1中的液态气体够吸收流过放热单元43的冷却水的热量,对冷却水进行降温,能够减少冷却循环子系统4的能耗,从而节约能源。

97.图8是本发明第八实施例提供的设备的供气系统的结构示意图,如图8所示,在上述各实施例的基础上,进一步地,气站子系统1包括依次相连的储液罐11、低温增压泵12、吸热单元13、气化器14和第一鱼雷管15,其中:

98.流过吸热单元13的液态气体吸收放热单元43中的冷却水的热量。

99.储液罐11用于存放液态气体,保证生产过程中所需气体的持续供给。低温增压泵12用于将储液罐11流出的液体气体进行增压。增压后的液体气体流经吸热单元13会从放热单元43中流过的冷却水中吸收热量。增压气化器14实现液态气体吸收热量气化为气态。第一鱼雷管15用于储存气化后的气体,保证后续供气的连续平稳。

100.在上述各实施例的基础上,进一步地,放热单元43和吸热单元13采用盘型弯管,能够增加换热时的接触面积,以便于能够充分进行热交换。其中,盘型弯管的层数可以为3~10层,根据实际需要进行设置,本发明实施例不做限定。可理解的是由于吸热单元13流过增压后的液体气体,吸热单元13所采用盘型弯管能够承受液体气体的压力和温度。

101.在上述各实施例的基础上,进一步地,各级回收模块的压缩机26的冷却水进口分别与水箱44的出水口相连,各级回收模块的压缩机26的冷却水出口分别与冷冻机41的进水口相连。利用冷却循环子系统4提供冷却水对压缩机26进行冷却,无需为各级回收模块的压缩机26单独配置冷却系统,节约了成本和能耗。

102.图9是本发明第九实施例提供的设备的供气系统的结构示意图,如图9所示,通过

本发明实施例提供的设备的供气系统为进行金属增材制造的气雾化设备提供氩气。所述设备的供气系统包括气站子系统、气体回收子系统和冷却循环子系统,其中:

103.气站子系统包括依次相连的储液罐911、低温增压泵912、吸热单元913、气化器914和第一鱼雷管915。低温增压泵912采用活塞式结构,将储液罐911中流出的液氩从0.9mpa增加至9mpa。低温增压泵912与气化器914之间设置吸热单元913,吸热单元913采用盘形弯管,弯管的层数为8层,耐压能力≥18mpa。气化器914采用铝合金材质,截面采用六棱柱形状增加与空气的接触面积,通过吸收空气中的热量,实现气化器914中的液氩气化为气体状态。第一鱼雷管915用于储存气化后的氩气,设计耐压能力≥22mpa,保证供气的连续平稳性。在第一鱼雷管915的输出端依次设有减压阀j1、安全阀a1和单向阀d1。减压阀j1将第一鱼雷管915中的氩气压力减小至6mpa。安全阀a1整定压力为6.5mpa。单向阀d1连接电极感应熔炼惰性气体设备(eiga)93的进气端,单向阀d1用于防止后段氩气压力过大造成气体回流现象。

104.气体回收子系统包括第一级回收模块9201、第二级回收模块9202、冷干机921、纯化器922、在线检测单元923、第二鱼雷管924和备用压缩机925。第一级回收模块9201包括依次相连的第一缓冲罐92011、第一压缩机92012和第一过滤单元92013,第二级回收模块9202包括依次相连的第二缓冲罐92021、第二压缩机92022和第二过滤单元92023。

105.第一缓冲罐92011与eiga93的排气端相连,接收eiga93的排放尾气,第一缓冲罐92011设有安全阀a2,安全阀a2的整定排放压力为0.5mpa。第一缓冲罐92011与eiga93之间设置三通,上述三通的第一端连接eiga93的排气端,上述三通的第二端连接截止阀v1,上述三通的第三端连接截止阀v2,打开截止阀v2可以排放eiga93输出的尾气。截止阀v1与第一缓冲罐92011之间设置粗过滤器926,粗过滤器926用于过滤尾气中的颗粒物。

106.第一压缩机92012将来自第一缓冲罐92011中的气体压力增加至2.3mpa,达到初步压缩的效果。第一压缩机92012的进气端设有截止阀v3,第一压缩机92012的输出端设有截止阀v4。

107.第一过滤单元92013包括三套过滤器,三套过滤器并联,每套过滤器包括两个串联的过滤器,每个过滤器使用ao级滤芯去除流经的气体中1μm以上的颗粒、油污等杂质。第一过滤单元92013的承压能力为1.1~3.5mpa,流量为10~35nm3/min。

108.冷干机921与第一过滤单元92013的各套过滤器的输出端相连,用于过滤气体中的水分。纯化器922的进气端与冷干机921的输出端相连。由于eiga93的尾气中的氮元素含量很低,为降低成本,纯化器922采用吸附物+催化剂的组合方法去除气体杂质,通过吸附及化学方法去除气体中的o2、ch4、co、co2、h2o。

109.第二缓冲罐92021接收纯化器922输出的气体,第二缓冲罐92021设有安全阀a3,安全阀a3整定排放压力为1.5mpa。第二压缩机92022将第二缓冲罐92021中的气体压力增加至9mpa。第二压缩机92022的进气端设有截止阀v7,第二压缩机92022的输出端设有截止阀v8。备用压缩机925的输出端压力可调,备用压缩机925作为备用设备,保证气体回收子系统保持运行的前提下定期进行压缩机的维修和保养,压缩机925的进气端与第一压缩机92012的进气端相连的管道上设置截止阀v5,压缩机925的进气端与第二压缩机92022的进气端相连的管道上设置截止阀v9,压缩机925的输出端与第一压缩机92012的输出端相连的管道上设置设截止阀v6,压缩机925的输出端与第二压缩机92022的输出端相连的管道上设置截止阀v10。

110.第二过滤单元92013包括三套过滤器,三套过滤器并联,每套过滤器包括三个串联的过滤器,每个过滤器使用aa级滤芯去除流经的气体中0.01μm以上的杂质。第二过滤单元92013的承压能力为8.5~9.5mpa,流量为10~35nm3/min。

111.在线检测单元923包括水分仪9231、氧分析仪9232和气相色谱仪9233。通过在线检测单元923实时检测气体的纯度,当水分仪9231检测出水分含量≥0.0003%,氧分析仪9232检测出气体中氧含量(体积分数)o2≥0.0001%,或者氮含量(体积分数)n2≥0.0004%,截止阀v12和截止阀v13关闭,截止阀v11、和截止阀v14开启,进行排气,当检测出水分含量<0.0003%,气体中氧含量(体积分数)o2<0.0001%并且氮含量(体积分数)n2<0.0004%,说明氩气的纯度满足生产要求,可以关闭截止阀v11和截止阀v14,打开截止阀v12和截止阀v13,向eiga93提供氩气。其中,截止阀v12用于控制第二鱼雷管924的进气端与第二过滤单元92013的输出端之间管道的通断,截止阀v11用于对第二鱼雷管924的进气端与第二过滤单元92013的输出端之间管道进行排气;截止阀v13用于控制第二鱼雷管924的输出端与eiga93的进气端之间管道的通断,截止阀v14用于对第二鱼雷管924的输出端与eiga93的进气端之间管道进行排气。

112.第二鱼雷管924用于储存回收后的氩气,设计耐压能力≥22mpa,保证后段供气的连续平稳性。在第二鱼雷管924的输出端与eiga93的进气端之间设置减压阀j2,减压阀j2用于将第二鱼雷管924中的氩气压力减小至eiga93的要求压力值6mpa。

113.冷却循环子系统包括依次相连的冷冻机941、水冷机组942、放热单元943和水箱944。eiga93的冷却水出口与冷冻机941的进水口相连,eiga93的冷却水进口与水箱944的出水口相连。第一压缩机92012、第二压缩机92022和备用压缩机925的冷却水进口与水箱944的出水口相连,第一压缩机92012、第二压缩机92022和备用压缩机925的冷却水出口与冷冻机941的进水口相连。

114.水冷机组942与水箱944之间设置放热单元943,放热单元943采用盘形弯管,弯管的层数为8层,放热单元943与气站子系统1的吸热单元913形成换热区,利用放热单元943中液体氩气的自制冷效果大大加强了冷却循环子系统的冷却能力。冷却循环子系统中的传输管道外侧可以使用保温棉整体包裹,防止冷量的散失浪费。冷冻机941可以配置温度传感单元及变频控制单元,以根据温度对冷冻机941进行调频控制,节省能耗。现有技术中,气雾化设备开机前需开启冷却系统,保证冷却水温度处于15~30℃,进水口压力处于0.5~0.8mpa。为了制备高熔点金属粉末(如in625、gh3536、tc4等),需将金属原料加热至1600℃以上,该过程产生极大的热量,相应地,需要额外配套水冷机组和冷冻机对循环水进行冷却,此过程极大地耗费电能。而本技术中,冷却循环子系统放热单元943与气站子系统1的吸热单元913形成换热区,利用液体氩气进行制冷,从而节省了制冷所需的能耗。

115.(1)当冷却水的温度处于10~15℃,冷冻机941关闭,依靠液体氩气的自制冷和水冷机组942即可提供满足eiga93和压缩机的冷却。

116.(2)当冷却水的温度处于15~25℃,冷冻机941开启单台压缩机,频率根据冷却水温度自调节,调节范围为10~40hz。

117.(3)当冷却水的温度处于25~35℃,冷冻机94开启双台压缩机,频率根据冷却水温度自调节,调节范围为30~70hz。

118.可以为气站子系统、气体回收子系统、eiga93和冷却循环子系统同时接入外界电

网和光伏发电站,通过程序控制,优先使用光伏发电的能源,若光伏发电的电能不足,再通过外界电网补充,达到节能减排的目的。

119.可理解的是,可以为上述eiga93的供气系统配置plc控制系统,以控制各个所述供气系统中各个阀门的开启和关闭,以及供气系统各个装置的动作。

120.采用本发明实施例提供的设备的供气系统,同时应用于真空感应熔炼惰性气体雾化设备(viga-250)制备in718金属粉末和电极感应惰性气体雾化设备(eiga70-1000)制备tc4金属粉末。两台气雾化设备生产前,储液罐中质量为15.36t,储液罐压力为0.9mpa,启动气站子系统的低温增压泵,打气至第一鱼雷管中气体压力为12mpa。开启两台气雾化设备:

121.(1)真空感应熔炼惰性气体雾化设备中装入260kg的in718棒材原料,抽真空至5pa后开启中频电进行加热,熔炼功率为200kw,熔炼106min后钢液熔化,使用红外测温仪检测钢液温度为1620

±

30℃,保温10min后进行雾化工序。开启后段风机,开启雾化气手阀,雾化压力为4.5mpa,雾化时间为18min21s,集粉罐收取in718金属粉末。经过80目筛分后,测得-80目粉末d50值为41.6μm。

122.(2)电极感应惰性气体雾化设备中装入2根tc4棒材,棒材尺寸规格为φ70

×

1000mm。抽真空至1pa后,通入ar至内部气压为1020hpa后进行熔炼雾化工序。设定熔炼功率为58kw,下降速度为60mm/min,雾化压力为4.6mpa,待完成雾化后,集粉罐中收取tc4金属粉末。经过80目筛分后,测得-80目粉末d50值为49.8μm。

123.待两台气雾化设备生产完毕,记录气站储液罐中质量为13.76t,储液罐压力为0.86mpa。

124.表1为传统气站供气设备分别对两台气雾化设备生产进行供气,和使用本发明实施例提供的设备的供气系统同时对两台气雾化设备进行供气的消耗能源的对比表。通过表可以看出,使用本发明实施例提供的设备的供气系统使生产过程中水量消耗、电能消耗和氩气消耗都明显减少,降低了生产成本和能源消耗。

125.表1消耗能源的对比表

[0126][0127]

本发明实施例提供的设备的供气系统具有如下有益效果:

[0128]

(1)可同时为双台气雾化系统供气,对气雾化设备的尾气进行回收使用,实现高纯氩气的节能减排。气站只需补充少量氩气,降低了主管道的氩气流量,实现对双台气雾化设备进行供气,减少气站系统的额外配置,极大地降低成本。

[0129]

(2)通过两级压缩,阶梯性将氩气压力增加至高压状态,通过压缩热的逐步冷却,实现能耗的降低。仅使用3台空压机及阀门控制可达到“两用两备”的效果,保证不影响气体回收子系统运行的前提下定期进行空压机的维保及检修,减少设备投资,极大地降低成本。

[0130]

(3)通过气站子系统的吸热单元和冷却循环子系统的放热单元构成换热区,通过

增加两者之间的接触面积,利用气站子系统的自制冷效果大大加强了冷却循环子系统的冷却能力,通过冷冻机实时调节冷却水温度对气雾化设备和气体回收子系统中的压缩机进行冷却,极大地减小了冷却循环子系统的能耗。

[0131]

综上所述,本发明实施例提供的设备的供气系统在回收气体降低原料消耗的同时降低了能耗。

[0132]

在本说明书的描述中,参考术语“一个实施例”、“一个具体实施例”、“一些实施例”、“例如”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0133]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1