一种超大超长高压氢能储气罐及其制备工艺的制作方法

1.本发明涉及储气罐生产技术领域,具体为一种超大超长高压氢能储气罐及其制备工艺。

背景技术:

2.随着工业的发展,对于石油的需求越来越大,工业污染越来越严重,面临着新能源危机,因此需要寻找能够替代石油的原料。氢燃烧效率高,燃烧同等质量的氢产生的热量,约为汽油的3倍,且燃烧的产物是水,是世界上最干净的能源。

3.氢能储气罐是专门用来储存氢气的设备,同时起稳定系统压力的作用。目前,氢能储气罐制作困难、成本高,使用过程中存在缓释现象,而且由于其内部压力大、对温度敏感,目前氢能储气罐由于结构限制,在使用安全方面存在一定的缺陷。因此,不满足现有的需求。

技术实现要素:

4.本发明的目的在于:提供一种超大超长高压氢能储气罐及其制备工艺,以解决以上缺陷。

5.为了实现上述目的,本发明提供如下技术方案:一种超大超长高压氢能储气罐,包括储气罐罐体、以及设置在储气罐罐体下的罐体安装座,所述储气罐罐体由内至外依次由铝合金内胆层、金属外壳层、碳纤维缠绕层、外部涂层组成,所述铝合金内胆层与金属外壳层之间设置有囊状空间夹层,所述储气罐罐体两端面中心处均设置有开口孔,所述开口孔中安装有密封阀座,所述密封阀座上设置有通气阀,两个所述开口孔外侧的储气罐罐体外壁上均设置有冷却水组件,所述冷却水组件连通至囊状空间夹层内。

6.优选地,所述碳纤维缠绕层内设置有钢丝,所述储气罐罐体外壁的金属外壳层与碳纤维缠绕层之间设置有多个限位环,所述限位环通过粘合胶粘合在金属外壳层外侧。

7.优选地,所述铝合金内胆层的两个开口孔处均设置有向外凸起的管状结构一,所述金属外壳层的两个开口孔处均设置有向外凸起的管状结构二,所述管状结构二外端向内卷起并与管状结构一外端面贴合,使管状结构二形成双层管结构,所述管状结构一外侧的铝合金内胆层与金属外壳层之间设置有环状密封垫,所述环状密封垫内部采用金属支撑,外侧采用橡胶包裹。

8.优选地,所述密封阀座由小圆柱状阀座一和大圆柱状阀座二叠合组成,所述小圆柱状阀座一与管状结构一内壁螺纹连接,所述大圆柱状阀座二与双层管结构内壁螺纹连接;两个所述通气阀均安装在密封阀座轴心处,并连通至铝合金内胆层内部,一个所述通气阀为出气单向阀,另一个所述通气阀为进气单向阀;两个所述通气阀上均设置有温度仪表、压力仪表。

9.优选地,一端的所述双层管结构外侧下方的储气罐罐体上、另一端的所述双层管

结构外侧上方的储气罐罐体上均设置有冷却水通孔,所述冷却水通孔均依次贯穿外部涂层、碳纤维缠绕层、金属外壳层并连通至囊状空间夹层内;所述冷却水组件包括控制阀、连接管、外接管,所述连接管一端通过螺纹连接安装在冷却水通孔中,所述控制阀安装在连接管另一端,所述外接管安装在控制阀上,所述连接管或控制阀上安装有温度检测装置和压力检测装置;一端的双层管结构外侧下方的冷却水通孔连接的所述冷却水组件的外接管为进水管,并连接有供水装置;另一端的双层管结构外侧上方的冷却水通孔连接的所述冷却水组件的外接管为出水管,并连接有储水装置。

10.优选地,所述罐体安装座包括等距离均布在一条直线上的若干个限位安装座以及连接在两限位安装座之间的连接支撑座,所述限位安装座支撑在所述限位环外侧的储气罐罐体下,所述连接支撑座上端面设置弧形槽并与储气罐罐体下侧外表面贴合。

11.优选地,所述限位安装座包括支撑底座、弧形状支撑座、弧形状限位座,所述弧形状支撑座设置有两个并分别安装在支撑底座上端面两侧,所述弧形状限位座安装在支撑底座上端面并连接在两个所述弧形状支撑座之间,所述弧形状支撑座、弧形状限位座上端面均设置有弧形槽,且弧形状支撑座上端面的弧形槽与连接支撑座上端面的弧形槽方向相同,所述弧形状限位座上端面的弧形槽与连接支撑座上端面的弧形槽方向垂直。

12.优选地,所述限位安装座两侧的支撑底座外侧均安装有限位固定板,所述限位固定板外侧安装有加强筋。

13.优选地,一种超大超长高压氢能储气罐的制备工艺,具体包括如下步骤:s1、铝合金内胆强旋制备:将铝合金材质强旋管定长切割,再对其两端强旋收口形成开口孔,并制作出向两端凸起的管状结构一,然后热处理、内外壁打磨、检测后制备出铝合金内胆层;s2、金属外壳层制备:首先,将金属材质强旋管定长切割;其次,在铝合金内胆层两端的管状结构一外侧安装好环状密封垫,并将其整体置于定长金属强旋管内;再次,对定长金属强旋管两端强旋收口形成开口孔,并制作出向两端凸起的管状结构二,使金属强旋管收口端内壁紧贴在环状密封垫上,使铝合金内胆层与金属强旋管之间形成囊状空间夹层;然后,对定长金属强旋管两端的管状结构二进行加热并通过外力使管状结构二外端向内卷起并与管状结构一外端面贴合,待冷却定型后使管状结构二形成双层管结构;最后对管状结构一内壁、双层管结构内壁加工出内螺纹,再经外壁打磨、检测后制备出金属外壳层和铝合金内胆层组合件;s3、碳纤维层缠绕:在金属外壳层外壁上安装有多个限位环并通过粘合胶粘合在金属外壳层外侧;然后,在金属外壳层及限位环外侧采用钢丝和碳纤维缠绕,固化形成碳纤维缠绕层;s4、加设涂层:在碳纤维缠绕层外侧涂刷一层涂层,从而制备出储气罐罐体;s5、罐体安装座安装:预先制备好罐体安装座,并将储气罐罐体安装在罐体安装座上,使限位安装座支撑在所述限位环外侧的储气罐罐体下,且弧形状限位座上端面的弧形槽与限位环外侧的储气罐罐体下侧外表面相贴合,弧形状支撑座上端面的弧形槽、连接支撑座上端面的弧形槽均与储气罐罐体下侧外表面贴合;s6、充放气阀安装:在两个密封阀座轴心处分别安装分别为进气单向阀、出气单向阀的通气阀,在两个通气阀上均安装好温度仪表、压力仪表;再将两个密封阀座和通气阀整

体分别通过螺纹连接旋进储气罐罐体两端的开口孔中,使密封阀座的小圆柱状阀座一与管状结构一内壁螺纹贴合,密封阀座的大圆柱状阀座二与双层管结构内壁螺纹贴合,并进行气密性检测;s7、冷却水组件安装:在一端的所述双层管结构外侧下方的储气罐罐体上、另一端的所述双层管结构外侧上方的储气罐罐体上开设冷却水通孔,并安装冷却水组件,从而完成超大超长高压氢能储气罐的整个制备过程。

14.本发明的有益效果在于:本发明一种超大超长高压氢能储气罐,设计巧妙,结构紧凑,将储气罐罐体采用铝合金内胆层、金属外壳层、碳纤维缠绕层、外部涂层等多层结构,并在储气罐罐体两端面采用开口孔结构设计,提高充放气的稳定性和安全性;在铝合金内胆层与金属外壳层之间设置有囊状空间夹层,并连接有冷却水组件,通过在囊状空间夹层填充冷却水并对其进行温度监测,实现对铝合金内胆层内的存储的氢气的温度控制,方便可靠;在储气罐罐体下安装罐体安装座,提高储气罐罐体的稳定性和运输、放置的安全性。本发明公开的一种超大超长高压氢能储气罐的制备方法,制造方便,生产成本低,制备的超大超长高压氢能储气罐,结构紧凑,密封性好,能够承受较大压力,稳定性好,能够对储存的氢能进行温度控制,提高在运输、放置过程中的稳定性和安全性,使用方便。

附图说明

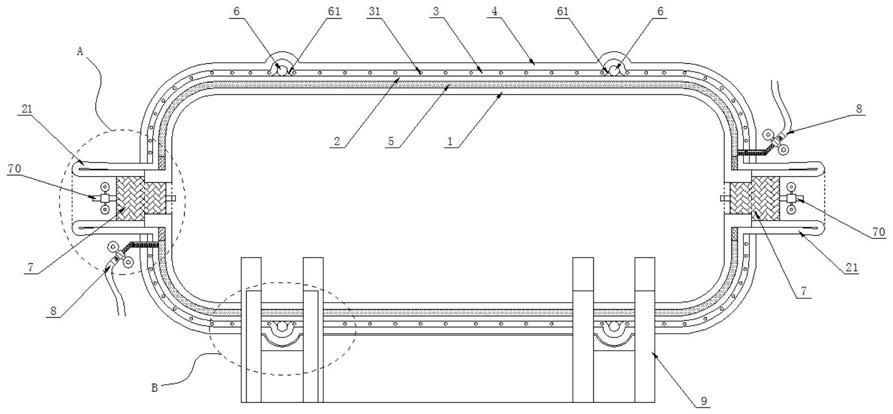

15.图1:本发明的氢能储气罐的结构示意图;图2:图1中a处结构放大图;图3:图1中b处结构放大图;图4:本发明的罐体安装座的结构正视图;图5:本发明的罐体安装座的结构侧视图。

具体实施方式

16.结合附图1-5,对本发明的具体实施方式作如下说明:如图1-5所示,一种超大超长高压氢能储气罐,包括储气罐罐体、以及设置在储气罐罐体下的罐体安装座9,储气罐罐体由内至外依次由铝合金内胆层1、金属外壳层2、碳纤维缠绕层3、外部涂层4组成,铝合金内胆层1与金属外壳层2之间设置有囊状空间夹层5。

17.储气罐罐体两端面中心处均设置有开口孔,铝合金内胆层1的两个开口孔处均设置有向外凸起的管状结构一11,金属外壳层2的两个开口孔处均设置有向外凸起的管状结构二,管状结构二外端向内卷起并与管状结构一11外端面贴合,使管状结构二形成双层管结构21。

18.管状结构一11外侧的铝合金内胆层1与金属外壳层2之间设置有环状密封垫51,环状密封垫51内部采用金属支撑,外侧采用橡胶包裹。

19.碳纤维缠绕层3内设置有钢丝31,储气罐罐体外壁的金属外壳层2与碳纤维缠绕层3之间设置有多个限位环6,限位环6通过粘合胶61粘合在金属外壳层2外侧。

20.储气罐罐体两端面中心处的开口孔中均安装有密封阀座7,密封阀座7上设置有通气阀70,密封阀座7由小圆柱状阀座一71和大圆柱状阀座二72叠合组成,小圆柱状阀座一71

与管状结构一11内壁螺纹连接,大圆柱状阀座二72与双层管结构21内壁螺纹连接;两个通气阀70均安装在密封阀座7轴心处,并连通至铝合金内胆层1内部,一个通气阀70为出气单向阀,另一个通气阀70为进气单向阀;两个通气阀70上均设置有温度仪表、压力仪表。

21.两个开口孔外侧的储气罐罐体外壁上均设置有冷却水组件8,冷却水组件8连通至囊状空间夹层5内。

22.一端的双层管结构21外侧下方的储气罐罐体上、另一端的双层管结构21外侧上方的储气罐罐体上均设置有冷却水通孔22,冷却水通孔22均依次贯穿外部涂层4、碳纤维缠绕层3、金属外壳层2并连通至囊状空间夹层5内。

23.冷却水组件8包括控制阀81、连接管82、外接管83,连接管82一端通过螺纹连接安装在冷却水通孔22中,控制阀81安装在连接管82另一端,外接管83安装在控制阀81上,连接管82或控制阀81上安装有温度检测装置84和压力检测装置85;一端的双层管结构21外侧下方的冷却水通孔22连接的冷却水组件8的外接管83为进水管,并连接有供水装置;另一端的双层管结构21外侧上方的冷却水通孔22连接的冷却水组件8的外接管83为出水管,并连接有储水装置。

24.罐体安装座9包括等距离均布在一条直线上的若干个限位安装座92以及连接在两限位安装座92之间的连接支撑座91,限位安装座92支撑在限位环6外侧的储气罐罐体下,连接支撑座91上端面设置弧形槽并与储气罐罐体下侧外表面贴合。限位安装座92包括支撑底座921、弧形状支撑座922、弧形状限位座923,弧形状支撑座922设置有两个并分别安装在支撑底座921上端面两侧,弧形状限位座923安装在支撑底座921上端面并连接在两个弧形状支撑座922之间,弧形状支撑座922、弧形状限位座923上端面均设置有弧形槽,且弧形状支撑座922上端面的弧形槽与连接支撑座91上端面的弧形槽方向相同,弧形状限位座923上端面的弧形槽与连接支撑座91上端面的弧形槽方向垂直。限位安装座92两侧的支撑底座921外侧均安装有限位固定板924,限位固定板924外侧安装有加强筋925。

25.一种超大超长高压氢能储气罐的制备工艺,具体包括如下步骤:s1、铝合金内胆强旋制备:将铝合金材质强旋管定长切割,再对其两端强旋收口形成开口孔,并制作出向两端凸起的管状结构一11,然后热处理、内外壁打磨、检测后制备出铝合金内胆层1;s2、金属外壳层制备:首先,将金属材质强旋管定长切割;其次,在铝合金内胆层1两端的管状结构一11外侧安装好环状密封垫51,并将其整体置于定长金属强旋管内;再次,对定长金属强旋管两端强旋收口形成开口孔,并制作出向两端凸起的管状结构二,使金属强旋管收口端内壁紧贴在环状密封垫51上,使铝合金内胆层1与金属强旋管之间形成囊状空间夹层5;然后,对定长金属强旋管两端的管状结构二进行加热并通过外力使管状结构二外端向内卷起并与管状结构一11外端面贴合,待冷却定型后使管状结构二形成双层管结构21;最后对管状结构一11内壁、双层管结构21内壁加工出内螺纹,再经外壁打磨、检测后制备出金属外壳层2和铝合金内胆层1组合件;s3、碳纤维层缠绕:在金属外壳层2外壁上安装有多个限位环6并通过粘合胶61粘合在金属外壳层2外侧;然后,在金属外壳层2及限位环6外侧采用钢丝31和碳纤维缠绕,固化形成碳纤维缠绕层3;s4、加设涂层:在碳纤维缠绕层3外侧涂刷一层涂层,从而制备出储气罐罐体;

s5、罐体安装座安装:预先制备好罐体安装座9,并将储气罐罐体安装在罐体安装座9上,使限位安装座92支撑在限位环6外侧的储气罐罐体下,且弧形状限位座923上端面的弧形槽与限位环6外侧的储气罐罐体下侧外表面相贴合,弧形状支撑座922上端面的弧形槽、连接支撑座91上端面的弧形槽均与储气罐罐体下侧外表面贴合;s6、充放气阀安装:在两个密封阀座7轴心处分别安装分别为进气单向阀、出气单向阀的通气阀70,在两个通气阀70上均安装好温度仪表、压力仪表;再将两个密封阀座7和通气阀70整体分别通过螺纹连接旋进储气罐罐体两端的开口孔中,使密封阀座7的小圆柱状阀座一71与管状结构一11内壁螺纹贴合,密封阀座7的大圆柱状阀座二72与双层管结构21内壁螺纹贴合,并进行气密性检测;s7、冷却水组件安装:在一端的双层管结构21外侧下方的储气罐罐体上、另一端的双层管结构21外侧上方的储气罐罐体上开设冷却水通孔22,并安装冷却水组件8,从而完成超大超长高压氢能储气罐的整个制备过程。

26.本发明一种超大超长高压氢能储气罐,设计巧妙,结构紧凑,将储气罐罐体采用铝合金内胆层1、金属外壳层2、碳纤维缠绕层3、外部涂层4等多层结构,并在储气罐罐体两端面采用开口孔结构设计,提高充放气的稳定性和安全性;在铝合金内胆层1与金属外壳层2之间设置有囊状空间夹层5,并连接有冷却水组件8,通过在囊状空间夹层5填充冷却水并对其进行温度监测,实现对铝合金内胆层1内的存储的氢气的温度控制,方便可靠;在储气罐罐体下安装罐体安装座9,提高储气罐罐体的稳定性和运输、放置的安全性。

27.本发明公开的一种超大超长高压氢能储气罐的制备方法,制造方便,生产成本低,制备的超大超长高压氢能储气罐,结构紧凑,密封性好,能够承受较大压力,稳定性好,能够对储存的氢能进行温度控制,提高在运输、放置过程中的稳定性和安全性,使用方便。

28.上述结合附图对发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1