一种自动化氨水制备用充装装置及其充装方法与流程

1.本发明涉及挥发性氨水充装技术领域,具体涉及一种自动化氨水制备用充装装置及其充装方法。

背景技术:

2.氨水又称阿摩尼亚水,是氨的水溶液,是一种无色透明液体,且具有强烈刺激性气味;氨水作为一种重要的化工原料,为运输及储存便利,需要对氨水进行充装,使得氨水便于运输,在合成氨生产企业,一般在合成工序设置净氨塔利用水吸收驰放气中携带的气氨,而后形成一定浓度的氨水用于作为产品外排出售或供蒸氨等其他工序使用,目前作为产品氨水外排时的氨水充装,是将净氨塔内的氨水利用自身压力直接压入到罐装车内。

3.然而,现有的氨水充装设备在使用过程中存在以下缺陷:1、多采用人工操作,自动化程度低,存在一定的安全隐患;充装过程中缺少对充装罐固定的装置,导致充装罐放置不平稳,容易造成氨水的泄露;3、缺少充装过程中挥发氨气的收集,容易造成环境污染问题。

技术实现要素:

4.针对上述存在的技术问题,本发明提供了一种自动化氨水制备用充装装及充装方法。

5.本发明的技术方案为:一种自动化氨水制备用充装装置,包括底座、转换组件、充装罐、限位组件、接口对接组件和plc控制器;底座上端一侧通过立板连接有总充装管,总充装管上设置有第一电控阀,底座上端设置有氨气收集箱;

6.转换组件包括支撑套、转换盘和转换电机,支撑套活动卡接在底座上端另一侧,转换盘内部中空,转换盘活动卡接在支撑套上端,转换盘下端面通过连接轴设置有涡轮,连接轴与支撑套内底部转动卡接,转换盘上端面均匀分布有数个缓冲座;转换电机固定设置在支撑套内部,转换电机的输出轴上设置有蜗杆,蜗杆与涡轮啮合连接;

7.充装罐的数量与缓冲座的数量对应一致,各个充装罐分别活动卡接在各个缓冲座上,各个充装罐上端均设置有充装支管和排气管,充装支管上设置有第二电控阀,排气管上设置有第三电控阀,各个充装罐内部均设置有液位传感器;限位组件设置在转换盘上,用于对各个充装罐进行限位固定;

8.接口对接组件包括安装套、对接电机和接头集成板,安装套设置在底座上,且位于立板和转换盘之间,安装套内部滑动卡接有升降板,对接电机设置在底座上,且位于安装套内部,对接电机的输出轴上设置有对接丝杠,对接丝杠贯穿升降板,且与升降板螺纹连接;接头集成板设置在升降板上,接头集成板上设置有充装接头和排气接头,充装接头一端通过管道与总充装管连接导通,另一端能够与充装支管连接导通,排气接头通过管道与氨气收集箱连接导通,另一端能够与排气管连接导通;

9.plc控制器分别与第一电控阀、转换电机、第二电控阀、第三电控阀、限位组件、液位传感器和对接电机电性连接。

10.进一步地,限位组件包括限位弧板和驱动电机,限位弧板成对设置,且限位弧板的对数与充装罐的数量对应一致,每一对的两个限位弧板分别位于对应的充装罐两侧,各个限位弧板底端均贯穿转换盘,且分别与转换盘滑动卡接,转换盘内部与各个充装罐位置对应处均设置有滑杆,每对的两个限位弧板分别滑动卡接在对应的滑杆上,各个滑杆上位于两个限位弧板的外侧均滑动卡接有推动块,各个滑杆的内侧均设置有移动块,各个移动块分别与转换盘内底部滑动卡接,各个推动块与对应位置处的移动块分别通过第一拉索连接,驱动电机设置在转换盘上,驱动电机的输出轴贯穿转换盘,且设置有绕线辊,各个移动块分别通过第二拉索与绕线辊连接,驱动电机与plc控制器电性连接;使用时,通过plc控制器控制驱动电机启动,利用绕线辊将各个第二拉索拉紧,从而使各个移动块相互靠近;移动块移动过程中,第一拉索拉动对应的两个推动块在滑杆上相互靠近,从而使每一组的两个限位弧板相互靠近,实现充装罐的夹持固定,避免了氨水充装过程中充装罐移动而导致管线脱落,提高本发明的安全性。

11.更进一步地,每一对限位弧板相对的一侧均设置有橡胶块;通过设置橡胶块,不仅能提高限位弧板的夹持固定效果,而且能够对充装罐形成防护。

12.进一步地,底座上设置有移动槽,支撑套滑动卡接在移动槽内部;底座内部设置有微调电机,微调电机的输出轴上设置有微调丝杠,微调丝杠贯穿支撑套,且与支撑套螺纹连接;通过设置微调电机,便于对支撑充装罐与接口对接组件之间的横向距离进行调节,不仅能够提高接口对接组件的与充装罐的对接准确性,而且使得本发明能够适用于不同尺寸的充装罐。

13.进一步地,各个充装支管下端后均设置有延长管,各个延长管分别靠近对应的充装罐内底部;通过设置延长管,能够缩短氨水进入充装罐内部时与空气的接触时间,从而降低了氨水的挥发量。

14.进一步地,底座上设置有氨水纯度监测仪,氨水纯度监测仪的监测探头位于总充装管内部,氨水纯度监测仪与plc控制器电性连接;通过设置氨水纯度监测仪,便于对充装过程中氨水的纯度进行实时监测,提高了充装氨水的品质。

15.进一步地,支撑套与转换盘连接处转动卡接有数个支撑滚轮,通过设置支撑滚轮,使得转换盘的调节更加顺畅,从而提高了氨水充装效率。

16.进一步地,充装接头和排气接头内部均设置有耐腐蚀密封圈,充装接头和排气接头与接头集成板连接处均设置有复位弹簧;通过设置耐腐蚀密封圈和复位弹簧,能够避免氨水充装过程中溢出充装罐,同时能够避免挥发的氨水泄露至空气中而造成的环境污染问题,提高了本发明的安全性。

17.进一步地,各个充装罐内部均滑动卡接有驱泡筛板,利用驱泡筛板能够使氨水充装过程中形成的气泡快速扩散,有利于维持充装罐内部气压的平衡。

18.本发明还提供了一种自动化氨水制备用充装装置的充装方法,包括以下步骤:

19.s1、首先分别将第一电控阀、转换电机、第二电控阀、第三电控阀、对接电机外部电源连接,将总充装管一端与氨水生产线连接导通,然后将充装接头一端通过管道与总充装管另一端连接导通,将排气接头通过管道与氨气收集箱连接导通;最后将充装罐活动卡接在转换盘上端面的缓冲座上,并利用限位组件对各个充装罐进行限位固定;

20.s2、通过plc控制器控制对接电机启动,对接电机带动对接丝杠转动,从而使升降

板带动接头集成板沿安装套内侧向下移动,并最终使充装接头和排气接头分别与其中一个充装罐上的充装支管、排气管连接导通;

21.s3、通过plc控制器分别控制第一电控阀、第二电控阀和第三电控阀同时开启,氨水生产线生产的氨水依次通过总充装管、充装接头和充装支管进入充装罐内部;充装过程中,氨水挥发产生的气体依次通过排气管、排气接头进入氨气收集箱内进行收集;

22.s4、利用充装罐内部的液位传感器感测充装罐内部氨水充装高度,当充装高度达到预设值时,plc控制器控制第一电控阀、第二电控阀和第三电控阀同时关闭;同时控制对接电机反向转动,使充装接头、排气接头与充装罐上的充装支管、排气管脱离;

23.s5、通过plc控制器控制转换电机启动,利用蜗杆带动涡轮和连接轴旋转,从而使得转换盘带动充装罐旋转一定角度;

24.s6、重复步骤s3-5,直至各个充装罐充装完毕,最后移除充装完毕的充装罐即可。

25.与现有技术相比,本发明的有益效果体现在以下几点:

26.第一、本发明自动化程度高,在提高氨水充装效率的同时,避免了由于工作人员直接接触氨水到导致的安全问题,不仅提高了本发明装置的安全性,而且提高了制氨企业的经济效益;

27.第二、本发明通过设置多个充装罐,利用转换组件实现各个充装罐的转换,使得本发明的充装工作能够连续进行,降低了制氨企业的人工成本;

28.第三、通过本发明能够实现氨水的定量化充装,同时在氨水充装过程中对挥发的氨气进行收集,避免了氨气对于环节的污染,符合节能减排的环保要求;

附图说明

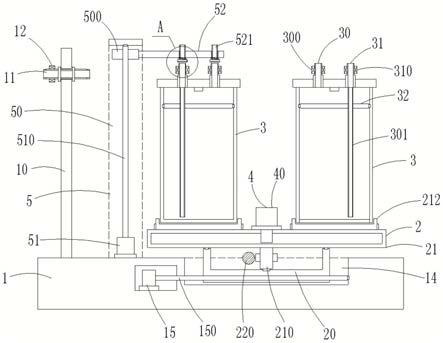

29.图1是本发明的纵剖图;

30.图2是本发明的主视图;

31.图3是本发明的俯视图;

32.图4是本发明的转换电机与支撑套的连接示意图;

33.图5是本发明图1中a处的局部放大示意图;

34.图6是本发明的充装灌的内部结构示意图;

35.图7是本发明的滑杆、推动块、移动块在转换盘内部的分布示意图;

36.其中,1-底座、10-立板、11-总充装管、12-第一电控阀、13-氨气收集箱、14-移动槽、15-微调电机、150-微调丝杠、2-转换组件、20-支撑套、200-支撑滚轮、21-转换盘、210-连接轴、211-涡轮、212-缓冲座、22-转换电机、220-蜗杆、3-充装罐、30-充装支管、300-第二电控阀、301-延长管、31-排气管、310-第三电控阀、32-驱泡筛板、4-限位组件、40-限位弧板、400-橡胶块、41-驱动电机、410-绕线辊、42-滑杆、43-推动块、430-第一拉索、44-移动块、440-第二拉索、5-接口对接组件、50-安装套、500-升降板、51-对接电机、510-对接丝杠、52-接头集成板、520-充装接头、521-排气接头、522-耐腐蚀密封圈、523-复位弹簧、6-氨水纯度监测仪。

具体实施方式

37.实施例1

38.如图1、2、3所示的一种自动化氨水制备用充装装置,包括底座1、转换组件2、充装罐3、限位组件4、接口对接组件5和plc控制器;底座1上端一侧通过立板10连接有总充装管11,总充装管11上设置有第一电控阀12,底座1上端设置有氨气收集箱13;

39.如图1、4所示,转换组件2包括支撑套20、转换盘21和转换电机22,支撑套20活动卡接在底座1上端另一侧,转换盘21内部中空,转换盘21活动卡接在支撑套20上端,转换盘21下端面通过连接轴210设置有涡轮211,连接轴210与支撑套20内底部转动卡接,转换盘21上端面均匀分布有4个缓冲座212;转换电机22固定设置在支撑套20内部,转换电机22的输出轴上设置有蜗杆220,蜗杆220与涡轮211啮合连接;

40.如图1、3所示,充装罐3的数量与缓冲座212的数量对应一致,各个充装罐3分别活动卡接在各个缓冲座212上,各个充装罐3上端均设置有充装支管30和排气管31,充装支管30上设置有第二电控阀300,排气管31上设置有第三电控阀310;各个充装罐3内部均设置有液位传感器;限位组件4设置在转换盘21上,用于对各个充装罐3进行限位固定;

41.如图1、2所示,接口对接组件5包括安装套50、对接电机51和接头集成板52,安装套50设置在底座1上,且位于立板10和转换盘21之间,安装套50内部滑动卡接有升降板500,对接电机51设置在底座1上,且位于安装套50内部,对接电机51的输出轴上设置有对接丝杠510,对接丝杠510贯穿升降板500,且与升降板500螺纹连接;接头集成板52设置在升降板500上,接头集成板52上设置有充装接头520和排气接头521,充装接头520一端通过管道与总充装管11连接导通,另一端能够与充装支管30连接导通,排气接头521通过管道与氨气收集箱13连接导通,另一端能够与排气管31连接导通;

42.plc控制器分别与第一电控阀12、转换电机22、第二电控阀300、第三电控阀310、限位组件4、液位传感器和对接电机51电性连接;plc控制器、第一电控阀12、转换电机22、第二电控阀300、第三电控阀310、限位组件4、液位传感器和对接电机51均为市售产品。

43.实施例2

44.本实施例记载的实施例1的自动化氨水制备用充装装置的充装方法;包括以下步骤:

45.s1、首先分别将第一电控阀12、转换电机22、第二电控阀300、第三电控阀310、对接电机51外部电源连接,将总充装管11一端与氨水生产线连接导通,然后将充装接头520一端通过管道与总充装管11另一端连接导通,将排气接头521通过管道与氨气收集箱13连接导通;最后将充装罐3活动卡接在转换盘21上端面的缓冲座212上,并利用限位组件4对各个充装罐3进行限位固定;

46.s2、通过plc控制器控制对接电机51启动,对接电机51带动对接丝杠510转动,从而使升降板500带动接头集成板52沿安装套50内侧向下移动,并最终使充装接头520和排气接头521分别与其中一个充装罐3上的充装支管30、排气管31连接导通;

47.s3、通过plc控制器分别控制第一电控阀12、第二电控阀300和第三电控阀310同时开启,氨水生产线生产的氨水依次通过总充装管11、充装接头520和充装支管30进入充装罐3内部;充装过程中,氨水挥发产生的气体依次通过排气管31、排气接头521进入氨气收集箱13内进行收集;

48.s4、利用充装罐3内部的液位传感器感测充装罐3内部氨水充装高度,当充装高度达到预设值时,plc控制器控制第一电控阀12、第二电控阀300和第三电控阀310同时关闭;

同时控制对接电机51反向转动,使充装接头520、排气接头521与充装罐3上的充装支管30、排气管31脱离;

49.s5、通过plc控制器控制转换电机22启动,利用蜗杆220带动涡轮211和连接轴210旋转,从而使得转换盘21带动充装罐3旋转90度;

50.s6、重复步骤s3-5,直至4个充装罐3充装完毕,最后移除充装完毕的充装罐3即可。

51.实施例3

52.本实施例与实施例1不同之处在于:

53.如图1、2、7所示,限位组件4包括限位弧板40和驱动电机41,限位弧板40成对设置有4对,每一对限位弧板40相对的一侧均设置有橡胶块400;通过设置橡胶块400,不仅能提高限位弧板40的夹持固定效果,而且能够对充装罐3形成防护;每一对的两个限位弧板40分别位于对应的充装罐3两侧,各个限位弧板40底端均贯穿转换盘21,且分别与转换盘21滑动卡接,转换盘21内部与各个充装罐3位置对应处均设置有滑杆42,每对的两个限位弧板40分别滑动卡接在对应的滑杆42上,各个滑杆42上位于两个限位弧板40的外侧均滑动卡接有推动块43,各个滑杆42的内侧均设置有移动块44,各个移动块44分别与转换盘21内底部滑动卡接,各个推动块43与对应位置处的移动块44分别通过第一拉索430连接,驱动电机41设置在转换盘21上,驱动电机41的输出轴贯穿转换盘21,且设置有绕线辊410,各个移动块44分别通过第二拉索440与绕线辊410连接,驱动电机41与plc控制器电性连接;使用时,通过plc控制器控制驱动电机41启动,利用绕线辊410将各个第二拉索440拉紧,从而使各个移动块44相互靠近;移动块44移动过程中,第一拉索430拉动对应的两个推动块43在滑杆42上相互靠近,从而使每一组的两个限位弧板40相互靠近,实现充装罐3的夹持固定,避免了氨水充装过程中充装罐3移动而导致管线脱落,提高本发明的安全性;驱动电机41采用市售产品。

54.实施例4

55.本实施例记载的是实施例3的自动化氨水制备用充装装置的充装方法,与实施例2不同之处在于:

56.步骤s1中,限位组件4工作原理为:通过plc控制器控制驱动电机41启动,利用驱动电机41输出轴上的绕线辊410将各个第二拉索440拉紧,从而使各个移动块44相互靠近;各个移动块44移动过程中,各个第一拉索430拉动对应的两个推动块43在滑杆42上相互靠近,从而使每一组的两个限位弧板40相互靠近,实现充装罐3的夹持固定。

57.实施例5

58.本实施例与实施例1的不同之处在于;

59.如图1所示,底座1上设置有移动槽14,支撑套20滑动卡接在移动槽14内部;底座1内部设置有微调电机15,微调电机15的输出轴上设置有微调丝杠150,微调丝杠150贯穿支撑套20,且与支撑套20螺纹连接;微调电机15与plc控制器电性连接;微调电机15采用市售产品。

60.实施例6

61.本实施例记载的是实施例5的自动化氨水制备用充装装置的充装方法,与实施例2不同之处在于:

62.步骤s1完成后,通过plc控制器控制微调电机15启动,利用微调电机15带动微调丝杠150旋转,从而使支撑套20在微调丝杠150作用下,在移动槽14内移动,实现充装罐3上的

充装支管30和排气管31与接头集成板52上的充装接头520、排气接头521的精准对接。

63.实施例7

64.本实施例与实施例1的不同之处在于;

65.如图1所示,各个充装支管30下端后均设置有延长管301,各个延长管301分别靠近对应的充装罐3内底部;通过设置延长管301,能够缩短氨水进入充装罐3内部时与空气的接触时间,从而降低了氨水的挥发量;

66.如图6所示,各个充装罐3内部均滑动卡接有驱泡筛板32,利用驱泡筛板32能够使氨水充装过程中形成的气泡快速扩散,有利于维持充装罐3内部气压的平衡。

67.实施例8

68.本实施例与实施例1不同之处在于;

69.如图2、3所示,底座1上设置有氨水纯度监测仪6,氨水纯度监测仪6的监测探头位于总充装管11内部,氨水纯度监测仪6与plc控制器电性连接;氨水纯度监测仪6采用市售产品。

70.实施例9

71.本实施例记载的是实施例8的自动化氨水制备用充装装置的充装方法,与实施例2不同之处在于:

72.步骤s3进行过程中,通过氨水纯度监测仪6的监测探头实时监测进入充装罐3内部氨水的纯度,当氨水纯度不符合充装要求时,plc控制器控制第一电控阀12、第二电控阀300和第三电控阀310同时关闭。

73.实施例10

74.本实施例与实施例1不同之处在于:

75.如图4所示,支撑套20与转换盘21连接处转动卡接有6个支撑滚轮200;

76.如图5所示,充装接头520和排气接头521内部均设置有耐腐蚀密封圈522,充装接头520和排气接头521与接头集成板52连接处均设置有复位弹簧523。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1