一种聚氨酯原液生产用液体自动灌装装置的制作方法

1.本实用新型涉及聚氨酯原液生产设备技术领域,具体为一种聚氨酯原液生产用液体自动灌装装置。

背景技术:

2.聚氨酯(pu),全名为聚氨基甲酸酯,是一种高分子化合物。1937年由奥托

·

拜耳等制出此物。聚氨酯有聚酯型和聚醚型二大类。他们可制成聚氨酯塑料(以泡沫塑料为主)、聚氨酯纤维(中国称为氨纶)、聚氨酯橡胶及弹性体。软质聚氨酯主要是具有热塑性的线性结构,它比pvc发泡材料有更好的稳定性、耐化学性、回弹性和力学性能,具有更小的压缩变型性。隔热、隔音、抗震、防毒性能良好。因此用作包装、隔音、过滤材料。硬质聚氨酯塑料质轻、隔音、绝热性能优越、耐化学药品,电性能好,易加工,吸水率低。它主要用于建筑、汽车、航空工业、保温隔热的结构材料。聚氨酯弹性体性能介于塑料和橡胶之间,耐油,耐磨,耐低温,耐老化,硬度高,有弹性。主要用于制鞋工业和医疗业。聚氨酯还可以制作粘合剂、涂料、合成革等

3.现有的聚氨酯原液生产用液体自动灌装装置,在使用过程中,由于灌装管在进行灌装时,管口直径小于容器瓶口,在灌装管口向容器口中喷灌聚氨酯原液时,会出现原液溅射出,特别在容器内装入一定高度时,溅出效果明显,使得聚氨酯原液灌装损失,降低了灌装效果,且污染了运送皮带,使用效果不佳。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种聚氨酯原液生产用液体自动灌装装置,具备避免原液溅出以及提高灌装稳定的优点,解决了上述背景技术中提到的问题。

5.本实用新型提供如下技术方案:一种聚氨酯原液生产用液体自动灌装装置,包括立板,所述立板的顶面固定连接有连接板,所述连接板的顶面固定连接有固定板,所述固定板的正面开设有一号滑槽,所述一号滑槽的内表面滑动连接有灌装管,所述灌装管的顶面固定连通有通液管,所述固定板的侧面固定安装有控制箱,所述灌装管的外表面固定套接有固定环,所述灌装管的外表面套设有密封环,所述密封环和固定环之间设有弹簧。

6.优选的,所述立板的数量为两个,两个所述立板之间设有转辊,所述转辊的外表面设有皮带,一个所述立板的侧面固定连接有动力箱。

7.优选的,一个所述立板和动力箱的外侧面分别固定连接有一号固定架和二号固定架,所述一号固定架和二号固定架的内侧面固定安装有伸缩杆。

8.优选的,所述立板的侧面开设有二号滑槽,所述二号滑槽的内表面滑动连接有安装板,所述安装板的外侧面与伸缩杆连接。

9.优选的,所述安装板的内端面开设有安装槽,所述安装槽的内侧面固定连接有圆轴,所述圆轴的外表面套设有滚轮。

10.优选的,所述二号滑槽的侧面开设有卡槽,所述安装板的侧面设有卡板,所述卡板

的外表面与卡槽滑动连接。

11.与现有技术对比,本实用新型具备以下有益效果:

12.1、该聚氨酯原液生产用液体自动灌装装置,通过在灌装管的外表面固定套接固定环,并在灌装管的外表面活动套接密封环,通过增设弹簧在密封环和固定环之间,在灌装管向下移动灌装时,密封板接触容器瓶口并压缩弹簧,实现容器瓶口的密封,提高灌装效果,避免原液溅射,使用效果好。

13.2、该聚氨酯原液生产用液体自动灌装装置,通过在立板的侧面开设二号滑槽,并利用二号滑槽滑动套接安装板,利用安装板内端面开设的安装槽内设滚轮,通过两侧滚轮与运送皮带上的容器接触,实现容器的侧面限位,提高容器位置稳定性,保证灌装管下移灌装定位准确,使用效果好。

附图说明

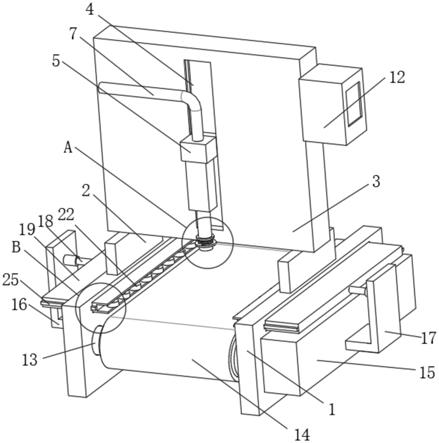

14.图1为本实用新型结构示意图;

15.图2为图1中a处的结构放大示意图;

16.图3为图1中b处的结构放大示意图;

17.图4为本实用新型结构安装板和立板之间的爆炸示意图。

18.图中:1、立板;2、连接板;3、固定板;4、一号滑槽;5、灌装管;7、通液管;9、固定环;10、密封环;11、弹簧;12、控制箱;13、转辊;14、皮带;15、动力箱;16、一号固定架;17、二号固定架;18、伸缩杆;19、安装板;20、安装槽;21、圆轴;22、滚轮;23、二号滑槽;24、卡槽;25、卡板。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1

‑

4,一种聚氨酯原液生产用液体自动灌装装置,包括立板1,立板1的顶面固定连接有连接板2,连接板2的顶面固定连接有固定板3,固定板3的正面开设有一号滑槽4,一号滑槽4的内表面滑动连接有灌装管5,灌装管5的顶面固定连通有通液管7,固定板3的侧面固定安装有控制箱12,灌装管5的外表面固定套接有固定环9,灌装管5的外表面套设有密封环10,密封环10和固定环9之间设有弹簧11。

21.其中,立板1的数量为两个,两个立板1之间设有转辊13,转辊13的外表面设有皮带14,一个立板1的侧面固定连接有动力箱15,利用皮带14实现容器的运送,并通过动力箱15带动转辊13旋转,并通过转辊13带动皮带14运转。

22.其中,一个立板1和动力箱15的外侧面分别固定连接有一号固定架16和二号固定架17,一号固定架16和二号固定架17的内侧面固定安装有伸缩杆18,通过利用伸缩杆18推动安装板19移动,实现调节两组安装板19的位置,进而适应容器尺寸。

23.其中,立板1的侧面开设有二号滑槽23,二号滑槽23的内表面滑动连接有安装板19,安装板19的外侧面与伸缩杆18连接,利用二号滑槽23与安装板19的滑动连接,使得安装

板19滑动稳定。

24.其中,安装板19的内端面开设有安装槽20,安装槽20的内侧面固定连接有圆轴21,圆轴21的外表面套设有滚轮22,利用套设在圆轴21外表面上的滚轮22,保证限位的同时便于容器移动。

25.其中,二号滑槽23的侧面开设有卡槽24,安装板19的侧面设有卡板25,卡板25的外表面与卡槽24滑动连接,利用卡槽24和卡板25的滑动连接,使得安装板19滑动过程不易偏转卡阻,提高滑动效果。

26.工作原理:将容器放置在皮带14,启动动力箱15,使得动力箱15带动转辊13转动,容器跟随皮带移动,且容器两侧面与滚轮22接触,滚轮22绕圆轴21转动,容器移动至灌装管5的下方时动力箱15控制皮带14停止,控制箱12使得灌装管5向下移动,灌装管5下端进入容器瓶口中,且密封环10底面与瓶口接触,使得弹簧11压缩,原液经由通液管7和灌装管5喷出灌装,灌装管5上移皮带14重新转动。

27.聚氨酯的生产工艺为:首先将乙二醇,二乙二醇,1,4

‑

丁二醇等和己二酸投至聚脂反应釜内,搅拌混合均匀,然后用导热油加热至140℃左右,进行酯化反应生成的水脱出至废水罐,酯化反应结束后升温并进行酯交换反应,同时将未反应的原料醇脱出,原料醇抽到储罐液化即可回收使用,反应生成聚酯多元醇,再次将生成的聚酯多元醇和mdi投入不锈钢反应釜的内部并对其进行搅拌,并且使用外部的导热油将不锈钢反应釜加热至70

‑

80℃,反应后得到聚氨酯。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1