一种气动型夹板式紧急脱离装置的制作方法

1.本实用新型涉及一种气动型夹板式紧急脱离装置,属于石油化工技术领域。

背景技术:

2.据新修订的石化行业相关标准的规定,所有用于装卸石油化工等流体介质的设备均应加装紧急脱离装置(erc),现有技术中,致断螺栓式为目前常用的自断式紧急脱离装置,由特制的致断螺栓连接两切断阀,当油船漂离工作区时靠软管力直接拉断致断螺栓,实现紧急脱离装置的分离,缺点是致断螺栓存在疲劳寿命的问题,安全可靠性不强,需要定期进行更换,现在急需一种可靠灵活的脱离装置来解决上述出现的问题。

技术实现要素:

3.本实用新型为了解决现有技术中存在的上述缺陷和不足,提供了一种气动型夹板式紧急脱离装置,以解决上述背景技术中出现的问题,本实用新型结构合理,可靠性强,可灵活实现多种控制方式。

4.为解决上述技术问题,本实用新型提供一种气动型夹板式紧急脱离装置,包括两个单向阀、夹紧机构、拉断机构,所述两个单向阀的端部均设有夹板,两个夹板通过夹紧机构相连,两个夹板侧壁相对应的位置处均设有一体成型的凸台,所述拉断机构设置在凸台上,所述拉断机构包括连接柱、紧固环、吊环和安全螺栓,所述连接柱贯穿在所述凸台上,所述吊环通过螺柱固定在所述连接柱的端部,所述螺柱与所述凸台通过所述紧固环固定相连,所述吊环上设有活动环,用于连接船只的钢丝绳固定在所述活动环上;所述安全螺栓固定在所述凸台上。

5.进一步,所述单向阀包括壳体、卡接管道时用于复位的弹簧、阀瓣、导向座,所述阀瓣设置在所述壳体内部,所述导向座设置在端部。

6.进一步,所述两个夹板靠近壳体的位置处通过连接螺母相连,两个夹板连接处设有密封座,所述密封座内设有密封圈。

7.进一步,所述阀瓣为陀螺形结构。

8.进一步,所述壳体的材质为耐低温的奥氏体不锈钢,密封座的材质为耐低温聚三氟氯乙烯,密封圈的材质为聚四氟乙烯。

9.进一步,所述拉断机构还包括气缸和支撑架,所述支撑架固定在所述凸台底部,所述气缸固定在所述支撑架上,所述气缸的输出活塞杆与连接柱固定相连。

10.进一步,所述气缸的气源为氮气或压缩空气。

11.进一步,所述夹紧机构包括设置在两夹板边缘处相对应位置处的凹槽、连接螺栓以及置于所述凹槽内的连接环,连接螺栓依次穿过夹板、连接环和夹板。

12.进一步,所述活动环的两端内壁设置有橡胶垫,所述钢丝绳与所述活动环相连接的位置处内壁同样设置有橡胶垫,所述活动环与所述钢丝绳之间通过橡胶垫分隔,所述活动环的两端内壁开设有供橡胶垫放置的槽,所述橡胶垫的两端形成有导向边,所述橡胶垫

的内部形成内孔,该内孔的纵截面呈正六边形结构。

13.本实用新型所达到的有益技术效果:本实用新型提供的一种气动型夹板式紧急脱离装置,该紧急脱离装置,可以实现钢丝绳拉开实现自动脱离,具体过程如下:随着槽船的移动,连接槽船的软管张紧并逐渐延伸拉长,当超出极限范围后进入脱离区,钢丝绳张紧并拖动拉断机构,当紧固环被拖出凸台后,瞬间拉断机构脱开实现紧急脱离,作为本实用新型更优的技术方案,还可以实现气动脱离,具体过程如下:人工打开气缸控制阀,使气缸推动拉断机构的连接轴,顶出紧固环,从而打开拉断机构实现紧急脱离,另外,阀瓣为陀螺形结构,密封面及其背面均采用流线形设计,这样的设计有利于保证良好的密封性,可以减小介质的流通阻力从而减少压力损失,避免水锤冲击,密封圈的设计具有防火功能,若因现场失火而烧坏软密封时,阀瓣便与主密封座形成金属硬密封,能够防止介质的大量泄漏;橡胶垫可以降低活动环与钢丝绳之间的摩擦,避免磨损严重造成活动环的损坏。

附图说明

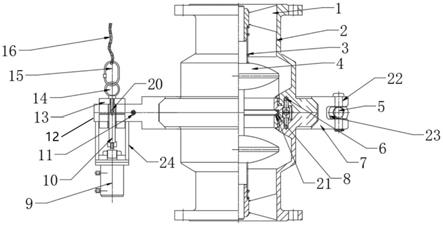

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的安装示意图;

16.图3为本实用新型活动环的结构示意图;

17.图4为本实用新型橡胶垫的内部剖视图。

18.图中1、导向座;2、壳体;3、弹簧;4、阀瓣;5、连接环;6、连接螺母;7、夹板;8、密封座;9、气缸;10、连接柱;11、安全螺栓;12、凸台;13、紧固环;14、吊环;15、活动环;16、绳索;17、槽船;18、软管;16、钢丝绳;9、气缸;19、管线;20、螺柱;21、密封圈;22、连接螺栓;23、凹槽;24、支撑架;25、橡胶垫;26、槽;27、导向边;28、内孔。

具体实施方式

19.下面结合具体实施例对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.下面结合附图和实施例对本实用新型专利进一步说明。

21.如图1所示,本实用新型提供一种气动型夹板式紧急脱离装置,包括两个单向阀、夹紧机构、拉断机构,所述两个单向阀的端部均设有夹板7,两个夹板7通过夹紧机构相连,两个夹板7侧壁相对应的位置处均设有一体成型的凸台12,所述拉断机构设置在凸台12上,所述拉断机构包括连接柱10、紧固环13、吊环14和安全螺栓11,所述连接柱10贯穿在所述凸台12上,所述吊环14通过螺柱20固定在所述连接柱10的端部,所述螺柱20与所述凸台12通过所述紧固环13固定相连,所述吊环14上设有活动环15,用于连接船只的钢丝绳16固定在所述活动环15上;所述安全螺栓11固定在所述凸台12上。

22.所述单向阀包括壳体2、卡接管道时用于复位的弹簧3、阀瓣4、导向座1,所述阀瓣4设置在所述壳体2内部,所述导向座1设置在端部。

23.所述两个夹板7靠近壳体2的位置处通过连接螺母6相连,两个夹板7连接处设有密封座8,所述密封座8内设有密封圈21,密封座8与密封圈21的接触面采用内球面设计,其曲率与阀瓣4密封面相同。

24.所述阀瓣4为陀螺形结构,密封面及其背面均采用流线形设计,这样的设计有利于

保证良好的密封性,减小介质的流通阻力从而减少压力损失,避免水锤冲击。

25.所述壳体2的材质为耐低温的奥氏体不锈钢,密封座8的材质为耐低温聚三氟氯乙烯,密封圈21的材质为聚四氟乙烯,具有极强的耐腐蚀性,能适应各种化工介质。

26.所述拉断机构还包括气缸9和支撑架24,所述支撑架21固定在所述凸台12底部,所述气缸9固定在所述支撑架24上,所述气缸9的输出活塞杆与连接柱10固定相连。

27.所述气缸9的气源为氮气或压缩空气,缸筒规格因应紧急脱离装置的不同规格而选择。

28.所述夹紧机构包括设置在两夹板7边缘处相对应位置处的凹槽23、连接螺栓22以及置于所述凹槽23内的连接环5,连接螺栓22依次穿过夹板7、连接环5和夹板7。

29.所述活动环15的两端内壁设置有橡胶垫25,所述钢丝绳16与所述活动环15相连接的位置处内壁同样设置有橡胶垫25,所述活动环15与所述钢丝绳16之间通过橡胶垫25分隔,所述活动环15的两端内壁开设有供橡胶垫25放置的槽26,所述橡胶垫25的两端形成有导向边27,所述橡胶垫25的内部形成内孔28,该内孔28的纵截面呈正六边形结构。

30.本实用新型的工作原理如下:如图2所示,在软管18上加装气动型夹板式紧急脱离装置,当软管18与槽船17完成对接后,取下安全螺栓11,开始装卸作业;槽船17正常装卸时,软管18处于松弛自由状态,当槽船17漂移超出正常工作区,或现场出现火灾等突发险情,槽船17需要尽快离岸时:

31.1.自动脱离:随着槽船17的移动,软管18张紧并逐渐延伸拉长,当超出极限范围后进入脱离区,钢丝绳16张紧并拖动拉断机构,当紧固环13被拖出凸台12后,瞬间拉断机构脱开实现紧急脱离,而现有的分离方式是通过软管18直接拉断致断螺栓实现紧急分离,但致断螺栓是在受到压力造成断裂的,无法保证致断螺栓始终处于最佳状态,即无法保证致断螺栓在受到阈值之外的力度才会出现断裂的情况,可能会出现较小力度的拉扯后断裂,而本实用新型摒弃了该种方式,采用自动脱离的方式,使用起来更加安全可靠。

32.2.脱离后,必须迅速停泵,卸掉管线19压力;在管线19排空前不得用外力挤压阀瓣4,否则会造成介质泄漏,引发安全事故,造成环境污染。

33.3.脱离后的复原:排空管线19后进行恢复工作,紧急脱离装置恢复前,检查主密封8是否损坏,有损坏则卸下主密封座更换主密封8,恢复操作时,将阳头阀瓣耳轴导向部分插入阴头阀瓣的导向孔中,合上夹紧机构,完成恢复工作。

34.如图3所示,在活动环15与钢丝绳16拉扯中,通过橡胶垫25来进行缓冲,降低活动环15与钢丝绳16之间的摩擦,避免磨损严重造成活动环15的损坏,在放置中,将橡胶垫25放置在槽26内,并通过胶水粘合连接,在活动环15与钢丝绳16不拉扯时,导向边27能够避免活动环15与钢丝绳16上的橡胶垫25出现相抵的现象,从而保证后期的拉扯中,钢丝绳16能够正常的移动至活动环15的两端内侧处。

35.如图4所示,将橡胶垫25内部形成蜂窝状的内孔28,能够提高橡胶垫25的恢复能力,避免因内应力造成内部断裂或者出现裂痕的现象。

36.以上已以较佳实施例公布了本实用新型,然其并非用以限制本实用新型,凡采取等同替换或等效变换的方案所获得的技术方案,均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1