一种聚变装置加料阀门箱远程泄漏监测定位系统的制作方法

1.本实用新型属于热核聚变堆运行技术,具体涉及一种供气管道泄漏监测定位系统。

背景技术:

2.未来的热核聚变堆将采用氢、氘、氚作为燃料,采用边缘气体注入、弹丸注入等方法来进行燃料补给。氢、氘、氚等燃料由供气管道从气体储存和输运系统运输到装置附近,进行种类选择、流量控制或者弹丸制备后再注入到真空室中。其中氚具有放射性,它的泄漏可能会对人员安全造成危害,所以在聚变装置运行期间需要对供气管道进行泄漏监测。

3.根据氚安全防护的要求,送气系统除了直接接触氚的一次包容管道外,还需要设计二次包容层,避免氚直接泄漏到环境中。一次包容管道与二次包容层之间的空间称为夹层空间,一般充入低于环境压力的惰性气体(如氮气)。这是涉氚运行装置的典型特点。对于供气管道,二次包容层可设计为一根直径更大的管道,将氚的一次包容管,或者是数根燃料气体一次包容管道包围在一起,形成复合管道;而位于装置附近的送气控制器件,则采用阀门箱作为二次包容层。对于未来的聚变装置,一般会配置多个加料阀门箱,以实现多点位注入,或者作为备用阀门箱。供气的复合管道则设计为岐管结构,同时为多个阀门箱供气。

4.对于现行涉氚的聚变装置,供气管道氚泄漏的检测,主要是将夹层空间的气体定期送入氚工厂的分析室进行氚浓度分析,发现泄漏的时效有明显延迟。并且,如果发现泄漏,无法定位到泄漏的注入点位置,只有通过现场检漏逐一排查漏点位置。对于未来的聚变装置,其规模更加庞大,供气系统以及氚工厂的设计也更加复杂,想要依靠氚工厂的分析系统来直接识别供气系统的泄漏变得不再可行。由于供气管道的控制器件主要位于阀门箱中,考虑到各种活连接的泄漏概率远大于管道焊接的概率,可以推测供气系统的泄漏发生在阀门箱的可能性最大,实验运行过程中必须对加料阀门箱进行泄漏监测和定位。然而,加料阀门箱位于装置附近,其周围环境中持续存在高能中子和强电离辐照,实验运行期间是严禁人员出入的。即使停机后,也需要在环境中的辐射剂量降低到许可阈值后人员方可进入到装置周围进行维护,这意味着对于未来稳态运行的聚变装置,需要经过很长的时间才可以进行现场检漏。

5.加料系统是聚变装置运行必不可少的系统,如何通过远程的方式来实现加料阀门箱的快速泄漏监测、定位以及隔离,以尽可能减少不必要的装置停机事件(弃用泄漏阀门箱而保证供气系统正常运行),是未来聚变堆加料系统必须解决的问题。

技术实现要素:

6.本实用新型的目的是提供一种聚变装置加料阀门箱远程泄漏监测定位系统,能够远程监测并迅速定位泄漏阀门箱并隔断阀门箱。

7.本实用新型的技术方案如下:

8.一种聚变装置加料阀门箱远程泄漏监测定位系统,包括供气管道和外部的包容

管,所述包容管上设有氮气出口管道以及若干个歧管,每个歧管端部设有加料阀门箱,每个加料阀门箱下端侧壁上加工入口作为氮气注入口;所述的供气管道上设有比歧管数量多一个的供气分管,一个供气分管位于所述氮气出口管道,另外的供气分管分别位于对应的歧管内且伸入到对应加料阀门箱内;所述的歧管上设有旁路管道,其连通加料阀门箱的氮气出口和歧管内部。

9.所述的歧管内的供气分管为从供气管道上分出的若干条并联支路,分别为n条送气管道和一条排空管道。

10.所述的n条送气管道上均设有气动隔离阀d和气动隔离阀c,所述的排空管道上设有气动隔离阀e,并且在所有并联支路汇集处的管路上设有压力传感器b。

11.所述的旁路管道上设有气动隔离阀b,用于开启或关闭所在的旁路管道。

12.所述的氮气注入口所在管路上设有气动隔离阀a,用于开启或者关闭所在注入管路。

13.位于所述氮气出口管道的供气分管上设有压力传感器a。

14.位于所述氮气出口管道的供气分管上设有气体监测器。

15.所述的压力传感器b测量范围为0~1bar,所述的压力传感器a测量范围为0~2bar。

16.所述的排空管道处于真空状态,真空度1pa~100pa。

17.所述的供气管道工作压力范围为0.85bar~0.92bar。

18.本实用新型效果如下:

19.1、加料阀门箱和包容管之间采用旁路连通,在阀门箱设置氮气注入口,在包容管端头附近设置氮气出口以及气体监测器,氮气连续流动,以实现气体成分的实时监测。

20.2、供气管道进入阀门箱后设置气动隔离阀,可以将阀门箱与供气管道连通或隔断,这样设计使得每个阀门箱可以与整个供气系统隔离以进行泄漏定位,并使得系统在将泄漏阀门箱隔断后能继续运行;

21.3、供气管道在阀门箱内与排空管道用气动隔离阀进行连通或隔断,可以实现供气管道的气体排空、置换。

22.4、供气管道上设置压力传感器,在阀门箱内供气管道与排空管道连接段上设置压力传感器。

附图说明

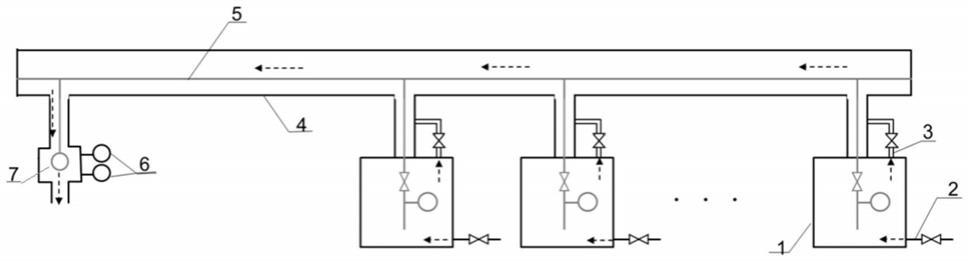

23.图1为聚变装置加料阀门箱远程泄漏监测定位系统示意图;

24.图2为加料阀门箱位置结构示意图;

25.图中:1.加料阀门箱;2.氮气注入口;3.旁路管道,4.包容管,5.供气管道;6.气体监测器,7.压力传感器a;8.压力传感器b;9.气动隔离阀a;10.气动隔离阀b;11.气动隔离阀c;12.气动隔离阀d;13.气动隔离阀e;14.送气管道;15.排空管道。

具体实施方式

26.下面通过附图及具体实施方式对本实用新型作进一步说明。

27.如图1所示,燃料气体由供气管道5输送到多个加料阀门箱1内。

28.供气管道5安装在包容管4内,包容管4上设有氮气出口管道,以及若干个歧管,各歧管端部安装加料阀门箱1,每个加料阀门箱1下端侧壁上加工入口作为氮气注入口2。

29.供气管道5的各个供气分管在歧管内伸入到加料阀门箱1内,同时各歧管上安装旁路管道3,其连通加料阀门箱1的氮气出口和歧管内部;

30.在氮气出口管道内的供气管道5的供气分管上安装压力传感器a7,其测量范围0~2bar。

31.正常状态下供气管道5工作压力为0.9bar,波动范围为0.85bar~0.92bar。报警阈值设为0.95bar,如果压力传感器a7测量值超出该阈值,则说明该供气管道5泄漏。

32.压力传感器a7和两个气体监测器6位于氮气出口管道内,两个气体监测器6分别为氢、氘监测器和氚监测器,分别用于检测氢、氘的气体体积浓度,以及氚的放射性活度浓度,氢、氘监测器报警阈值设为1%vol,氚监测器报警阈值设为1e8bq/m3。

33.两个气体监测器6中任意一个超出对应的报警阈值,则说明供气管道5泄漏。

34.如图2所示,每个旁路管道3上安装气动隔离阀b10,用于开启或关闭所在的旁路管道。氮气注入口2所在管路上安装气动隔离阀a9,用于开启或者关闭所在注入管路。

35.供气管道5对应每个加料阀门箱1分出三条并联支路,分别为两条送气管道14和一条排空管道15;其中两条送气管道14上均安装气动隔离阀d12和气动隔离阀c11,在排空管道15上安装气动隔离阀e13,并且在三条并联支路汇集处的管路上安装压力传感器b8。

36.供气管道5从加料阀门箱1的顶部进入阀门箱内,旁路管道3从加料阀门箱1顶部连接到包容管4的歧管上,氮气注入口2位于加料阀门箱1底部附近。考虑到泄漏气体氢气等比氮气轻,易聚集在阀门箱的顶部,氮气由下往上从氮气注入口2注入到加料阀门箱1夹层空间内,然后从旁路管道3进入到包容管4和供气管道5之间的夹层空间,并沿着包容管4流经气体监测器6后流向出口。

37.本实施例中,根据爆燃安全以及放射性安全,氢、氘监测器报警阈值设为1%vol,测量范围为0

‑

4%vol;氚监测器的报警阈值设为1e8bq/m3,测量范围1e4bq/m3~1e10bq/m3。正常状态下,氢、氘、氚监测器的显示值均为0,如果测量值超过设定阈值,则说明对应送气管道发生可能危及安全的泄漏事件。

38.供气管道5上的送气管道14和排空管道15,送气管道14可为1根或多根,图中以2根供气管道为例。多根供气管道14在阀门箱内汇合后,连接到向真空室送气的注入线上。另有一支路连接到排空管道15上,排空管道15正常情况下处于真空状态,真空度1pa~100pa。

39.气动隔离阀c11用于加料气体的选择,根据实验要求而开闭,通常为关闭状态。气动隔离阀d12用于泄漏定位,通常处于常开状态。另一个压力传感器b8位于供气管道汇合部分,正常情况下压力范围0.3bar~0.4bar。

40.当两个气体监测器6的任意一个或压力传感器a7的测量值超出对应报警阈值时,立刻远程关闭所有加料阀门箱1内的气动隔离阀d12,然后打开气动隔离阀c11和气动隔离阀e13。当压力传感器b8的测量值下降到0.01bar以下时,关闭气动隔离阀e13,继续实时监测每个加料阀门箱1内相应的压力传感器b8的信号。如果某个压力传感器b8的信号上升到0.1bar(定位报警值)并持续上升,则表明对应所在的加料阀门箱1出现泄漏,从而实现泄漏阀门箱的定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1