储氢罐罐口和储氢罐的制作方法

1.本实用新型属于储氢装置领域,具体涉及一种储氢罐罐口和储氢罐。

背景技术:

2.氢能是一种清洁、高效且可持续使用的能源。储氢罐即是一种用于储存气态或液态氢的容器。目前,伴随着氢燃料汽车技术的迅猛发展,未来车载储氢罐必将引来更大的需求量和快速发展。

3.公告号为cn110173619a的文献,公开了一种铝、钢复合层储氢罐及其为芯的纤维缠绕增强储氢瓶,该技术方案中:所述复合层储氢罐的内层为具有一定壁厚的筒状铝合金,其两端为连续连接的半球形,沿园筒的中轴线与球面相交的两端,设置有园柱形管接头与球面园滑过渡为一体,管接头的内孔加工有标准内螺纹,铝合金内层外表面紧密并连续贴覆一层具有一定厚度的钢材,钢材贴覆层包括园筒形、半球形、管接头处的园柱形。

4.但是上述技术方案仍存有不足之处:

5.1、储氢瓶的内层的瓶体和瓶口为由铝合金材料一体成型制得,铝合金材料不仅昂贵,且瓶体的直筒部分和两端的半圆部分之间往往是通过焊接加工制得,加工工序较多且加工起来较为耗时。

6.2、铝合金内层外表面覆盖有一定厚度的钢材来形成钢材贴覆层,这样,不仅进一步增加了储氢瓶的加工难度,还势必会增加储氢瓶的自重,进而增加氢燃料汽车的空载重量和能耗。

7.基于此,申请人考虑设计一种能够帮助减少加工工序,能够帮助降低储氢罐的制造成本的储氢罐罐口和储氢罐。

技术实现要素:

8.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够帮助减少加工工序,能够帮助降低储氢罐的制造成本的储氢罐罐口和储氢罐。

9.为了解决上述技术问题,本实用新型采用了如下的技术方案:

10.储氢罐罐口,具有筒形部且该筒形部的内部具有轴向贯通的流道,其特征在于:所述储氢罐罐口为采用耐腐蚀金属材料制得的筒体件,该筒体件具有所述流道;所述筒体件在自身轴向上的一端为用于与外部器件密封连接的a端,另一端为用于与储氢罐罐体的端口密封固定连接的b端;

11.所述筒体件的内侧具有用于与储氢罐罐体端口处密封固定连接的限位连接结构,所述限位连接结构包括咬合连接用的咬齿或/和齿槽。

12.同现有技术相比较,本实用新型储氢罐罐口具有的优点是:

13.储氢罐罐口为采用耐腐蚀金属材料制得的筒体件,即储氢罐罐口是独立于储氢罐罐体来制得的;这样一来,即可使得储氢罐罐体易于采用工程塑料并通过现有成熟的注塑工艺来快速加工,并直接在注塑过程中即与储氢罐罐口通过限位连接结构来咬合固定连

接。

14.本技术方案中:储氢罐罐体采用工程塑料能够大幅降低重量、降低材料成本以及制造难度和制造时间,仅罐口单独采用耐腐蚀金属材料制造,不仅更便于批量加工生产,还能够帮助大幅降低金属材料的用量和材料成本。

15.由上可知,相较于现有的储氢罐中罐体与罐口为一体金属材料制得的结构而言,本技术方案中:储氢罐罐口通过罐体的注塑加工成型的同时,即能够使得罐体与罐口之间固定连接,大幅减省了储氢罐的综合材料成本、减少了加工工序,缩短了加工所需时间。故采用本技术方案的储氢罐罐口和储氢罐的结构具有更优的综合效益。

16.储氢罐,包括具有罐口的罐体,其特征在于:所述罐口为上述储氢罐罐口;

17.所述罐体包括由工程塑料材质并通过注塑工艺制得的内胆,所述内胆的端口与所述筒体件的上的所述咬齿或/和齿槽咬合连接。

18.同样的,本技术方案中:储氢罐罐口通过内胆的注塑加工成型的同时,即能够使得内胆与罐口之间固定连接,大幅减省了储氢罐的综合材料成本、减少了加工工序,缩短了加工所需时间。故采用本技术方案的储氢罐罐口和储氢罐的结构具有更优的综合效益。

附图说明

19.图1为本实用新型储氢罐罐口的第一种实施例的立体结构示意图。

20.图2为本实用新型储氢罐罐口的第一种实施例的立体结构示意图。

21.图3为本实用新型储氢罐罐口的第一种实施例的b端正视图。

22.图4为本实用新型储氢罐罐口的第一种实施例的侧视图。

23.图5为图4中x-x剖视图。

24.图6为本实用新型储氢罐的第一种实施例的立体结构示意图。

25.图7为本实用新型储氢罐的第一种实施例的主视图。

26.图8为图7中y-y剖视图。

27.图9为图8中i处放大图。

28.图10为本实用新型储氢罐罐口的第二种实施例的立体结构示意图。

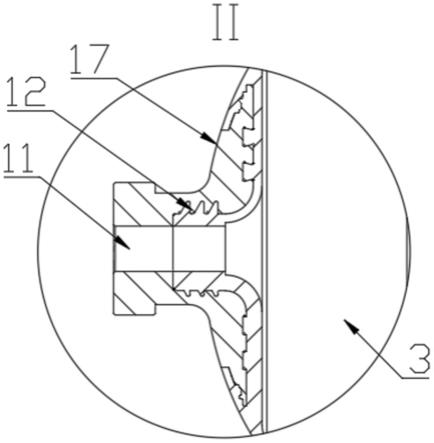

29.图11为本实用新型储氢罐罐口的第二种实施例的立体结构示意图。

30.图12为本实用新型储氢罐罐口的第二种实施例的立体结构示意图。

31.图13为本实用新型储氢罐的第二种实施例的侧视图。

32.图14为图13中z-z剖视图。

33.图15为图14中ii处放大图。

34.图16为本实用新型储氢罐的第二种实施例中缠绕支持件的结构图。

35.图17为本实用新型储氢罐的第二种实施例中缠绕支持件的结构图。

36.图中标记为:

37.1储氢罐罐口:11流道,12咬齿,13齿槽,14限位凸环,15防转动凹槽,16外翻部(161环形凹槽),17环形延伸部(171环形槽),18第一周向防转动凹槽,19第二周向防转动凹槽;

38.2储氢罐:3内胆,4覆盖保护层;5缠绕支持件(51圆柱形支撑杆,52嵌入部)。

具体实施方式

39.下面结合附图对本实用新型作进一步的详细说明。

40.第一种实施例的储氢罐罐口和储氢罐,如图1至图9所示:

41.储氢罐罐口1,具有筒形部且该筒形部的内部具有轴向贯通的流道11,所述储氢罐罐口1为采用耐腐蚀金属材料制得的筒体件,该筒体件具有所述流道11;所述筒体件在自身轴向上的一端为用于与外部器件密封连接的a端(见附图所示),另一端为用于与储氢罐罐体的端口密封固定连接的b端(见附图所示);

42.所述筒体件的内侧具有用于与储氢罐罐体端口处密封固定连接的限位连接结构,所述限位连接结构包括咬合连接用的咬齿12或/和齿槽13。

43.实施时,耐腐蚀金属材料为铝合金或不锈钢。具体方案可采用:制备筒体件的耐腐蚀金属材料的型号为铝合金6061或奥氏体不锈钢s31603。

44.实施时,所述外部器件(图中未示出)为阀或管道等;所述筒体件的a端的内侧面具有连接用的内螺纹。这样即使得a端即构成可供阀体通过螺纹固定安装的阀安装座。所述咬齿12或/和齿槽13在筒体件的轴向上邻近所述b端。这样,即可充分利用筒体件的内侧轴向长度内部空间,使得储氢罐罐口1结构设计更为紧凑合理。

45.其中,所述咬齿12或/和齿槽13为绕所述筒体件的内侧圆周方向延伸的圆环形结构。

46.上述咬齿12或/和齿槽13不仅便于通过加工中心切削加工,还能够通过圆环形结构来增强咬齿12或/和齿槽13与注塑的储氢罐罐体的端口之间的咬合连接强度,从而更好确保罐口与罐体之间轴向连接的可靠性和密封性。

47.其中,所述咬齿12或/和齿槽13在所述筒体件的轴向上并列设置有多个。

48.多个咬齿12或/和齿槽13能够进一步提升罐口与罐体之间连接的可靠性和密封性。

49.其中,所述限位连接结构还包括设置于所述筒体件的内侧面上的限位凸环14,所述限位凸环14在所述筒体件的轴向上位于靠近所述a端的所述咬齿12或/和齿槽13的单侧方。

50.实施时,优选咬齿12的断面为直角三角形或直接梯形;在筒体件的轴向上,该直接三角形或直角梯形的直角边远离所述b端且斜边靠近所述b端。

51.这样一来,限位凸环14不仅能够起到加强筋的作用,增强储氢罐罐口1自身的结构强度;还能够形成挡块,并从轴向对注塑的罐体的端部进行抵接限位,使得储氢罐罐体与储氢罐罐口1之间的轴向定位和轴向连接更为稳固可靠。

52.其中,所述筒体件的内侧面邻近b端的位置设置有防转动凹槽15,所述防转动凹槽15为顺所述筒体件的轴向的长条形。

53.实施时,优选防转动凹槽15贯穿咬齿12或/和齿槽13,防转动凹槽15在筒体件的圆周方向上间隔设置有至少两个。这样不仅能减少筒体件的金属用量,还能增加储氢罐罐口1与罐体之间的防转效果,确保两者之间的持久可靠连接。

54.上述防转动凹槽15的结构,可形成容腔并供注塑时工程塑料流入,并最终形成防止储氢罐罐口1与储氢罐罐体之间在圆周方向相对转动限位连接结构,且进一步增强储氢罐罐口1与储氢罐罐体在轴向上的限位连接强度。更好确保储氢罐罐口1处通过螺纹旋接安

装阀门的稳定与可靠性。

55.其中,所述筒体件的b端具有整体呈外翻状的外翻部16。

56.上述外翻部16的结构,能够增大与罐体端口外表面之间的贴合连接面积,使得储氢罐罐口1与罐体之间的接触更为紧密,受力更均匀,并形成在轴向上的可靠限位连接;具有更优的抗冲击跌落的效果。

57.其中,所述外翻部16在径向上的外端面具有一圈环形凹槽161。

58.采用上述结构后,可使得罐体的注塑材质能够进入该环形凹槽161形成咬合锁死点,该咬合锁死点能够与咬齿12或/和齿槽13与罐体配合形成对外翻部16径向内侧和外侧的双咬合锁死作用,从而使得储氢罐罐口1与罐体之间的具有更优的稳定可靠连接。

59.其中,所述外翻部16的断面在面向径向外方的部分呈内凹的c型,所述外翻部16的断面在面向轴向上指向所述b端的部分呈外凸的c型。

60.上述“外翻部16的断面在面向径向外方的部分呈内凹的c型”的结构不仅具有更高的结构强度,还能够更好的与储氢罐罐体中间平滑过渡连接,并易于被覆盖保护层4充分包裹与紧密的贴合覆盖并获得更优的包裹保护效果(增强抗压、防爆与防撞击的保护效果)。

61.上述“外翻部16的断面在面向轴向上指向所述b端的部分呈外凸的c型”的结构能够使得储氢罐在径向内侧与外侧的双咬合点之间抓取接触的储氢罐罐口1表面积更大,使得罐口与罐体之间获得在轴向与径向上的最优定位和可靠连接效果。

62.上述两个c型的结构,能够为最外的覆盖保护层4的可靠设置打下夯实可靠的基础,确保覆盖保护层4的包裹密实程度和包裹质量。

63.储氢罐,包括具有罐口的罐体,其所述罐口为上述储氢罐罐口1;

64.实施时,罐体包括由工程塑料材质制得的内胆3;优选,内胆3上与储氢罐罐口1连接的部分通过注塑工艺加工,内胆3的其余部分通过吹塑或注塑工艺加工;所述内胆3的端口与所述筒体件的上的所述咬齿12或/和齿槽13咬合连接。

65.实施时,所述工程塑料可采用尼龙66或超高分子量聚乙烯。

66.其中,所述内胆3的外表面与所述筒体件的外表面平滑过渡连接。

67.这样,进而更适于覆盖保护层4的充分贴合,实现最优的覆盖保护效果。

68.所述罐体还包括包裹设置在所述内胆3的外表面和所述筒体件的b端的外表面的覆盖保护层4,所述覆盖保护层4由纤维增强复合材料制得。

69.实施时,优选纤维增强复合材料是由增强纤维材料(如碳纤维),与基体材料(如聚合物(树脂)基体、金属基体、陶瓷基体)经过缠绕,模压或拉挤等成型工艺而形成的复合材料。

70.上述覆盖保护层4的设置,不仅不会大幅增加储氢罐的重量,还能够显著提升储氢罐的防爆、抗摔、耐高压、高低温的性能,进一步提升储氢罐的安全可靠性。

71.上述储氢罐罐口1和储氢罐是优选实施例:

72.上述储氢罐罐口1具有的优点是:

73.储氢罐罐口1为采用耐腐蚀金属材料制得的筒体件,即储氢罐罐口1是独立于储氢罐罐体来制得的;这样一来,即可使得储氢罐罐体易于采用工程塑料并通过现有成熟的吹塑工艺来快速加工,并直接在注塑过程中即与储氢罐罐口1通过限位连接结构来咬合固定连接。

74.上述实施例中:储氢罐罐口1通过内胆3的注塑加工成型的同时,即能够使得内胆3与罐口之间固定连接,大幅减省了储氢罐的综合材料成本、减少了加工工序,缩短了加工所需时间。故采用本技术方案的储氢罐罐口1和储氢罐的结构具有更优的综合效益。

75.由上可知,相较于现有的储氢罐中罐体与罐口为一体金属材料制得的结构而言,本技术方案中:储氢罐罐口1通过罐体的注塑加工成型的同时,即能够使得罐体与罐口之间固定连接,大幅减省了储氢罐的综合材料成本、减少了加工工序,缩短了加工所需时间。故采用本技术方案的储氢罐罐口1和储氢罐的结构具有更优的综合效益。

76.储氢罐罐口和储氢罐的第二种实施例,如图10至图17所示:

77.本实施例中的储氢罐罐口与第一种实施例不同之处在于:

78.所述筒体件的b端具有整体沿径向向外延伸的环形延伸部17,所述环形延伸部17在轴向上的端面设置有与所述筒体件同轴的环形槽171。

79.相较于第一种实施例中的外翻部而言,环形延伸部17(外直径大于外翻部的外直径)能够增加轴向上的端面与由工程塑料材质制得的内胆之间的接触面积,并且,工程塑料进入上述环形槽171后,最终增强内胆与环形延伸部17咬合与连接强度,提升连接处的密封性和确保持久稳固连接。

80.实施时,所述环形延伸部17在轴向上的端面为轴向上的两个端面。

81.实施时,在所述环形延伸部17在轴向上同一端面上的环形槽171为1圈或同轴间隔设置的至少2圈。

82.实施时,优先环形槽171的断面为燕尾形。这样可使得进入其中工程塑料更难脱出,进一步确保内胆与环形延伸部17之间连接的可靠性。

83.其中,所述筒体件的内侧表面设置有至少一个顺轴向且向b端延伸的第一周向防转动凹槽18;所述环形延伸部17的b端所在的端面设置有至少一个沿径向延伸的第二周向防转动凹槽19;各个所述第一周向防转动凹槽18和各个第二周向防转动凹槽19连通或在圆周方向上错开。

84.上述筒体件的第一周向防转动凹槽18,以及,环形延伸部17上的第二周向防转动凹槽19的设置,可使得内胆在注塑时其流体状的工程塑料容易进入,并在内胆冷却凝固后,通过嵌入第一周向防转动凹槽18和第二周向防转动凹槽19中的工程塑料来防止储氢罐罐口与内胆之间的相对转动,并提升抗扭强度,从而有效确保储氢罐罐口处通过螺纹连接其它部件的可靠性。

85.其中,所述环形延伸部17在自身径向外端向径向外端的厚度逐渐增厚。

86.这样可提升环形延伸部17整体的结构强度的同时,也易于在环形延伸部17的端面上可靠加工环形凹槽或防转动凹槽。

87.其中,所述环形延伸部17上背离b端的端面的断面在径向上的外侧具有至少一级台阶。

88.上述台阶的设置,可使得环形延伸部17的径向外侧能够更好的被制作内胆的工程塑料包裹与咬合,确保储氢罐罐口与内胆之间实现可靠连接;以及使得内胆的外表面能够更好的与储氢罐罐口的外表面平滑过渡,确保外观的简洁美观。

89.本实施例中的储氢罐与第一种实施例不同之处在于::

90.储氢罐包括轴向上且各自通过注塑工艺制得的左半内胆和右半内胆,且左半内胆

和右半内胆相邻的端面通过焊接(如:热板焊)固定连接成一体。

91.储氢罐还包括缠绕支持件5,所述缠绕支持件5嵌固设置在所述内胆在轴向上远离所述储氢罐罐口1的端部,所述缠绕支持件5具有与所述内胆3同轴且外凸的圆柱形支撑杆51。

92.采用上述结构后,即便于在内胆的加工成型后,使得带有内胆、储氢罐罐口以及缠绕支持件的半成品能够旋转支承,并通过该旋转来在内胆表面缠绕纤维来形成覆盖保护层。

93.其中,所述缠绕支持件5上嵌入所述内胆3中的部分为嵌入部52,所述嵌入部52为表面贯穿设置有穿孔的球冠型板状结构,该球冠型板状结构的外顶部固定有所述圆柱形支撑杆51。

94.采用上述嵌入部52的结构后,不仅不会减少内端容积;还能够通过穿孔来使得工程塑料流通并形成加强连接以及防转的连接柱,确保缠绕支持件与内胆3之间的连接强度。

95.实施时,待内胆3表面的纤维缠绕加工完毕并形成覆盖保护层4后,将多余的圆柱形支撑杆51便捷的剪切断即可。

96.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1