一种氢燃料汽车用高压储氢装置的制作方法

1.本实用新型属于氢燃料汽车储氢技术领域,具体为一种氢燃料汽车用高压储氢装置。

背景技术:

2.氢燃料是一种新型的汽车用动力燃料,属于真正的绿色能源。氢燃料通过燃烧释放能量进行发电,为电动机提供驱动能量,以满足氢燃料汽车的动力要求和其他设计为前提,同时要考虑氢燃料自身的存储安全及设计等方面。

3.高性能纤维复合材料高压储氢气瓶是燃料汽车氢能存储的核心承载部件,轻量化优势明显,以绝缘、防爆等安全指标为原则,由碳纤维和树脂复合,之后在一定的温度和压力下固化而成。

4.氢燃料汽车在正常的工作过程中,氢气通过转接阀体进入到燃烧室工作,转接阀体要能够起到对管路中氢气的实时监测和流速的控制,并且转接阀体本身要能够防氢脆。在加注氢气的过程中,由于氢气高压下压缩会导致瓶体温度急剧上升,转接阀体在高压和高温环境中要能够正常工作,转接阀体的连接器不能在高温高压下泄露和失效,现有的高压储氢气瓶在与转接阀体连接时,无法达到氢燃料高质量比的存储,氢燃料汽车在加注氢气过程有时不可控。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型提供一种氢燃料汽车用高压储氢装置,达到氢燃料高质量比的存储,防止了瓶体在高内压情况下阀体飞出的情况发生。

6.本实用新型是通过以下技术方案来实现:

7.一种氢燃料汽车用高压储氢装置,包括高压储氢气瓶和转接阀体;

8.所述的高压储氢气瓶包括内胆、接头和缠绕在内胆外表面的增强层,接头的主体结构为圆柱筒状,圆柱筒的内壁设有均为环形的第一密封槽、第二密封槽和第三密封槽,接头的外壁嵌入在内胆的接口中;

9.所述第一密封槽纵截面的形状从外到内依次由相互连通的矩形和等腰梯形组成,第二密封槽纵截面的形状为半圆形,第三密封槽纵截面的形状为等腰梯形,转接阀体的连接器插接在接口中,连接器与接口过盈配合,连接器上套设有与第一密封槽过盈配合的第一密封圈、与第二密封槽过盈配合的第二密封圈和与第三密封槽过盈配合的第三密封圈。

10.优选的,所述的第一密封槽中等腰梯形的扩口和矩形平滑连接,第三密封槽中等腰梯形的缩口位于接头内壁的外侧。

11.优选的,所述的第一密封槽、第二密封槽和第三密封槽依次从接口的出口处向内分布,第一密封槽与接口的出口处相距1.75cm,第一密封槽、第二密封槽和第三密封槽依次的间隔为2.25cm和2.75cm。

12.优选的,所述第一密封槽矩形的宽度尺寸和第二密封槽半圆形的直径尺寸相同,

该尺寸与接头的内径之比为1:26。

13.优选的,所述第三密封槽的等腰梯形中,斜边与底边的夹角为56.5度,第三密封槽的深度尺寸和第二密封槽半圆形的直径尺寸相同。

14.进一步,第一密封槽、第二密封槽或第三密封槽的尺寸精度为

±

0.005mm。

15.优选的,所述的增强层从内到外依次包括玻璃纤维和碳纤维。

16.优选的,所述接头的材质为6061-t6、钛合金或不锈钢。

17.优选的,所述接头的外壁设置有若干个凸起,其中第一凸起与第三密封槽的位置相对应,第二凸起与第二密封槽的位置相对应,第三凸起与第一密封槽的位置相对应,第四凸起设置在接口的出口处。

18.优选的,所述的接头和内胆为一体结构。

19.与现有技术相比,本实用新型具有以下有益的技术效果:

20.本实用新型一种氢燃料汽车用高压储氢装置,在内胆外表面缠绕增强层,可使形成的储氢气瓶能够承受氢燃料汽车平时正常工作的压力,而将圆柱筒状接头的外壁嵌入在内胆的接口中,可形成一个整体,便于之后对接头的内壁开设三种密封槽,第一密封槽矩形和等腰梯形的组成方式可以避免高压氢气溢出和泄露,第三密封槽的等腰梯形结构可以调节高压氢气的进入速率和释放速率,再加上半圆形的第二密封槽,这样结合连接器上相对应的密封圈,当转接阀体的连接器与接口以过盈配合的方式进行连接时,可以实现密封效果和高压防脱,达到氢燃料高质量比的存储,防止瓶体在高内压情况下阀体飞出的情况发生。本实用新型的高压储氢装置作为燃料电池汽车动力系统的核心存储和控制部件,可实现在新能源汽车领域的广泛应用,实现氢燃料汽车在工作过程中和加注氢气过程的可控。

21.进一步的,第一密封槽中等腰梯形的扩口和矩形平滑连接可以进一步避免高压氢气溢出和泄露,第三密封槽中等腰梯形的缩口位于接头内壁的外侧,这样形成里面小外面大的形状,可以达到高压氢气从外向内快速进入,从内向外缓慢释放的效果。

22.进一步的,接头的外壁设置相应的第一凸起、第二凸起、第三凸起和第四凸起,这样便于将形成的接口放置在滚塑模具中和形成内胆的材料一体滚塑成型,提高密闭性。

附图说明

23.图1为现有技术中转接阀体的整体结构示意图。

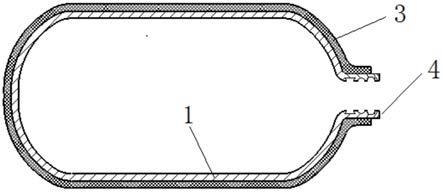

24.图2为现有技术中高压储氢气瓶的整体结构示意图。

25.图3为本实用新型所述高压储氢气瓶的整体结构示意图。

26.图4为图3中接头的整体结构示意图。

27.图5为图4的剖视图。

28.图中:内胆1,瓶塞2,增强层3,接口4,接头5,第一密封槽51,第二密封槽52,第三密封槽53,第一凸起54,第二凸起55,第三凸起56,第四凸起57,阀口11,机械自动泄压器12,进口13,一级过滤室14,二级过滤室15,三级过滤室16,手动泄压器17,第一连接器18,急停阀19,阀口手动阀20。

具体实施方式

29.下面结合附图对本实用新型做进一步的详细说明,所述是对本实用新型的解释而

不是限定。

30.本实用新型一种氢燃料汽车用高压储氢装置,包括高压储氢气瓶和转接阀体,高压储氢气瓶一般为iv型储氢气瓶,如图3、图4和图5所示,对于高压储氢气瓶而言,包括高分子量聚乙烯材质的内胆1、接头5和缠绕在内胆1外表面的增强层3,接头5的材质为6061-t6、钛合金或不锈钢,主体结构为圆柱筒状,圆柱筒的内壁设有均为环形的第一密封槽51、第二密封槽52和第三密封槽53,接头5的外壁嵌入在内胆1的接口4中;第一密封槽51纵截面的形状从外到内依次由相互连通的矩形和等腰梯形组成,第二密封槽52纵截面的形状为半圆形,第三密封槽53纵截面的形状为等腰梯形,转接阀体的连接器18插接在接口4中,连接器18与接口4过盈配合,连接器18上套设有与第一密封槽51过盈配合的第一密封圈、与第二密封槽52过盈配合的第二密封圈和与第三密封槽53过盈配合的第三密封圈。

31.具体地,如图1所示,转接阀体自上而下一般包括阀口11、机械自动泄压器12、进口13、一级过滤室14、二级过滤室15、三级过滤室16、急停阀19、阀口手动阀20、手动泄压器17和连接器18。

32.本实用新型为了进一步调节高压氢气的进入和释放程度,第一密封槽51中等腰梯形的扩口和矩形平滑连接,第三密封槽53中等腰梯形的缩口位于接头5内壁的外侧,第一密封槽51、第二密封槽52和第三密封槽53依次从接口4的出口处向内分布。具体而言,第一密封槽51与接口4的出口处相距1.75cm,第一密封槽51、第二密封槽52和第三密封槽53依次的间隔为2.25cm和2.75cm。第一密封槽51矩形的宽度尺寸和第二密封槽52半圆形的直径尺寸相同,该尺寸与接头5的内径之比为1:26。第三密封槽53的等腰梯形中,斜边与底边的夹角为56.5度,第三密封槽53的深度尺寸和第二密封槽52半圆形的直径尺寸相同。

33.为了控制加工精度,实现更好的控制效果,对于金属件毛坯精加工,第一密封槽51、第二密封槽52或第三密封槽53的尺寸精度为

±

0.005mm。

34.为了便于将形成的接口放置在滚塑模具中和超高分子量聚乙烯一体滚塑成型,提高密闭性,本实用新型在接头5的外壁设置有若干个凸起,其中第一凸起54与第三密封槽53的位置相对应,第二凸起55与第二密封槽52的位置相对应,第三凸起56与第一密封槽51的位置相对应,第四凸起57设置在接口4的出口处。

35.在制作本实用新型所述的高压储氢气瓶以及与转接阀体连接时,按如下步骤进行,

36.步骤1,将超高分子量聚乙烯和接头5放置在滚塑模具中,采用滚塑成型工艺成型为一体结构,得到高压储氢气瓶的主体,一般制作完成后用瓶塞2塞在接口4处,如图2所示。

37.步骤2,在高压储氢气瓶的主体上缠绕玻璃纤维,缠绕的张力一般控制在50-80n即可。

38.步骤3,在玻璃纤维上缠绕碳纤维增强层,最初的张力控制在100n,之后每缠绕1mm的厚度张力递减5n,碳纤维缠绕层的厚度共计12mm,最终张力控制在40n,碳纤维增强层和玻璃纤维形成增强层3。

39.步骤4,将转接阀体在-70℃的低温下进行冷却,因为安装氢气时高压储氢气瓶的瓶体会升温,之后排气时瓶体会降温至-65℃并且发生收缩,为了保证最终的室温安装,需要使转接阀体在压入接口4之前与接口4有0.15

±

0.02mm的过盈量。

40.步骤5,在转接阀体的连接器18上套设第一密封圈、第二密封圈和第三密封圈,在

第二密封槽52内装配圆形橡胶密封圈,以实现线密封,在第一密封槽51和第三密封槽53内装配梯形橡胶密封圈,以实现面密封,三个橡胶密封圈的邵氏硬度均控制在38度左右。

41.步骤6,将转接阀体的连接器18对准接口4进行旋转装配。

42.步骤7,将增强层3的表面进行打磨得到最终产品。

43.实施例

44.步骤1,将超高分子量聚乙烯和6061-t6材质、钛合金或不锈钢的接头5放置在滚塑模具中,采用滚塑成型工艺,成型为高压储氢气瓶的内胆,并将接头5内胆成型为一体结构,得到高压储氢气瓶的主体。

45.步骤2,在高压储氢气瓶的主体上缠绕玻璃纤维,缠绕的张力控制在70n,玻璃纤维选用2400tex的s级玻璃纤维,基体选择热固型环氧树脂,玻璃纤维在基体中浸泡后缠绕成型。

46.步骤3,在玻璃纤维上缠绕碳纤维增强层,张力控制在100n,之后每缠绕1mm的厚度张力递减5n,碳纤维缠绕层的厚度共计12mm,最终张力控制在40n。碳纤维选择为东丽t700 12k。

47.步骤4,将转接阀体在-70℃的低温之下进行冷却,保证转接阀体在压入接口之前有0.15mm的过盈量。将转接阀体深入到低温环境中,控制冷却时间为30min。

48.步骤5,在转接阀体的连接器18上装配橡胶密封圈,这些橡胶套的邵氏硬度控制在38度。

49.步骤6,将转接阀体的连接器18对准接口4进行旋转装配。将瓶身,即高压储氢气瓶的主体进行固定,在瓶身轴向方向上采用液压推进的方式安装转接阀体,然后用大于50n.m的扭矩将转接阀体进行转动,转动角度为50度。

50.步骤7,将增强层3的表面进行打磨得到最终产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1