一种储气罐积水自动排流装置的制作方法

1.本发明涉及储气罐领域,具体涉及一种储气罐积水自动排流装置。

背景技术:

2.储气罐是固定体积、固定压力的简单压力容器,通常自带有压力表、安全阀和排水阀。生产车间用到的储气罐通常需要定期排水,通常是每班规定动作,每班必须打开排水阀排水至少一次,而工人经常会忘记,为安全使用储气罐带来隐患。

3.另外,许多大型交通工具、作业车均配有储气罐。比如现有的叉车储气罐结构简单,集成度低,在遇到需要利用储气罐中的气体给整车轮胎充气或整车高压气体清洁等用途时,往往难以进行操作;同时储气罐内部的水需要通过手动放水阀排出,尤其在南方空气湿度大的地区,保养不及时会导致储气罐聚集大量的水,储气罐中的水就会流入制动器的各个部位,会造成制动器腐蚀或损坏,制动系统可靠性也带来风险;此外由于整车的颠簸,储气罐手动放水阀螺纹很容易松动,导致漏气,气压降低。

4.郑州雷奥新能源科技有限公司公开了一种商用车储气罐智能排水系统(cn210554743u,20200519),在储气罐1底部安装电磁阀3,通过acc信号控制器检测车辆的启闭,当汽车启动时,acc信号控制器检测到acc信号并传输给控制系统,控制系统通过线路开启电磁阀3实现自动排水。上述仅在车启动时才有效,长期放置的汽车储气罐有水时不能自动排水。

5.综上,现有技术均需要人工周期性地手动排放储气罐中的水或仅凭感觉来排出空气中的水,隐患多。

6.因此,迫切需要一种储气罐积水自动排流装置,积水到一定量自动排空且排水中不含气,无排水噪音,是业界储气罐积使用领域需迫切解决的难题。

技术实现要素:

7.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种储气罐积水自动排流装置,能解决储气罐积水到一定量自动排空且排水中不含气,无排水噪音,的技术难题。

8.本发明的目的是这样实现的,一种储气罐积水自动排流装置,包括

9.排流主体,所述排流主体密封连接于储气罐底部;排流主体设有积水入口和积水泄口,同时排流主体内设积水腔,积水腔顶部连通积水入口,底部连通积水泄口;

10.积水泄口设有泄水阀组件,积水腔内设浮子,浮子连接软绳连接泄水阀组件用以当浮子上升至固定水位时触发泄水阀组件排空。

11.进一步地,泄水阀组件包括阀体、阀腔和设置在阀腔内的阀杆,阀杆和阀腔之间设有复位顶簧。

12.进一步地,排流主体的积水入口底部设有封水抵环;积水腔内设弹力阀件,弹力阀件抵接于封水抵环而将积水腔上下分隔为第一积水腔和第二积水腔,第一积水腔连通积水入口,第二积水腔连通积水泄口。

13.进一步地,所述弹力阀件包括阀主体,阀主体内中心部分设有加强支撑,阀主体周边设有弹性抵接部,弹性抵接部壁厚明显小于阀主体。

14.进一步地,第一积水腔内设上浮子,上浮子通过软绳连接弹力阀件用以当浮子上升至固定水位时触发弹力阀件向第二积水腔排流。

15.进一步地,第二积水腔内设下浮子,下浮子通过软绳连接泄水阀组件,用以当下浮子上升至固定水位时触发泄水阀组件向积水泄口外排流。

16.进一步地,积水入口设有过滤筒。

17.进一步地,第一积水腔、第二积水腔分别为圆管形腔体。

18.所述储气罐积水自动排流装置,相比现有技术,自动触发排水,排水不含气,无噪音,结构一体化、集成度较高,保证了储气罐的稳定性能。

附图说明

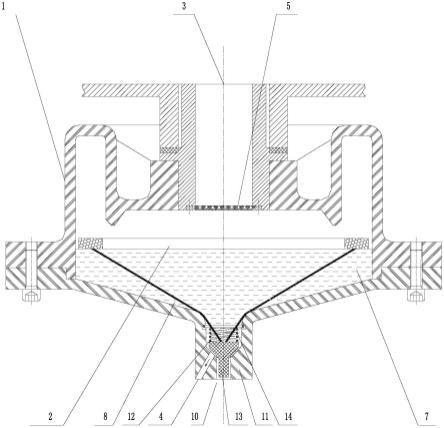

19.图1为本发明一种储气罐积水自动排流装置的实施例1积水状态的主剖视图;

20.图2为本发明一种储气罐积水自动排流装置的实施例1的排流状态的主剖视图;

21.图3为本发明一种储气罐积水自动排流装置的实施例2的上排流状态的主剖视图。

22.图4为本发明一种储气罐积水自动排流装置的实施例2的下排流状态的主剖视图;

23.上述图中的附图标记:

24.1排流主体,1.1抵环,2积水腔,3积水入口,4积水泄口,5过滤筒,6第一积水腔,7子,8软绳,9第二积水腔,7.1上浮子,7.2下浮子

25.10泄水阀组件,11阀体,12阀腔,13阀杆,14复位顶簧

26.20弹力阀件,21阀主体,22加强支撑,23弹性抵接部,24三角支撑

具体实施方式

27.以下结合附图对本发明的实施例作详细说明,但不用来限制本发明的范围。

28.实施例1

29.一种储气罐积水自动排流装置,包括排流主体1,所述排流主体1密封连接于储气罐底部;排流主体1设有积水入口3和积水泄口4,同时排流主体1内设积水腔2,积水腔2顶部连通积水入口3,底部连通积水泄口4。积水入口3设有过滤筒5,积水泄口4设有泄水阀组件10,积水腔2为圆柱形腔体,积水腔2底部设有泄水阀组件10,积水腔2内设浮子7,浮子7连接软绳8连接泄水阀组件10用以当浮子上升至固定水位时触发泄水阀组件10排水。泄水阀组件10包括阀体11、阀腔12和设置在阀腔12内的阀杆13,阀杆13和阀腔12之间设有复位顶簧14。所述复位顶簧14的形变力小于浮子7到达固定水位时的浮力。

30.所述自动排流装置有积水状态和排流状态,积水腔2中逐渐积水,此为积水状态。随液面上升而浮子7上升直至软绳8克服复位弹簧14的弹力拉起阀杆13,导致从积水泄口4排出,此为排流状态。

31.实施例2

32.改进阀腔,将阀腔设为两腔。

33.一种储气罐积水自动排流装置,所述积水腔2包括第一积水腔6和第二积水腔9,排流主体1于积水入口3底部设有封水抵环1.1,积水腔2内设弹力阀件20,弹力阀件20抵接于

封水抵环1.1而将积水腔分隔为第一积水腔6和第二积水腔9。第一积水腔6连通积水入口3,第二积水腔9连通积水泄口4。积水泄口4设有泄水阀组件10,第一积水腔6、第二积水腔9分别为圆管形腔体,第一积水腔6内设上浮子7.1,上浮子7.1通过软绳8连接弹力阀件20用以当上浮子上升至固定水位时触发弹力阀件20向第二积水腔9排流。第二积水腔9内设下浮子7.2,下浮子7.2通过软绳8连接泄水阀组件10,用以当下浮子7.2上升至固定水位时触发泄水阀组件10向积水泄口4外排流。

34.所述弹力阀件20包括阀主体21,阀主体21内中心部分设有加强支撑22,阀主体21周边设有弹性抵接部23,弹性抵接部23壁厚明显小于阀主体21。弹力阀件20通过弹性抵接部23抵接主体1的抵环1.1而将积水腔2分隔为第一积水腔6和第二积水腔9。阀主体21通过三角支撑24抵接于主体1。

35.弹力阀件20将积水阀腔2分为上下两腔,第二积水腔9内高压空气夹杂少,排流无噪音,第一积水腔6含水少,使得高压空气含湿气少。

36.所述自动排流装置有上排流状态和下排流状态,第一积水腔6中逐渐积水,随液面上升而浮子7上升直至软绳8克服复位弹簧14的弹力拉起阀杆13,导致从积水泄口4排出,此为排流状态。

37.所述储气罐积水自动排流装置,相比现有技术,自动触发排水,一旦排水则直至排空为止,排水不含气,无噪音,结构一体化、集成度较高,保证了储气罐的稳定性能。

技术特征:

1.一种储气罐积水自动排流装置,其特征在于,包括排流主体(1),所述排流主体(1)密封连接于储气罐底部;排流主体(1)设有积水入口(3)和积水泄口(4),同时排流主体(1)内设积水腔(2),积水腔(2)顶部连通积水入口(3),底部连通积水泄口(4);积水泄口(4)设有泄水阀组件(10),积水腔(2)内设浮子(7),浮子(7)连接软绳(8)连接泄水阀组件(10)用以当浮子上升至固定水位时触发泄水阀组件(10)排流。2.根据权利要求1所述储气罐积水自动排流装置,其特征在于,泄水阀组件(10)包括阀体(11)、阀腔(12)和设置在阀腔(12)内的阀杆(13),阀杆(13)和阀腔(12)之间设有复位顶簧(14)。3.如权利要求1或2所述储气罐积水自动排流装置,其特征在于,排流主体(1)的积水入口(3)底部设有封水抵环(1.1);积水腔(2)内设弹力阀件(20),弹力阀件(20)抵接于封水抵环(1.1)而将积水腔上下分隔为第一积水腔(6)和第二积水腔(9),第一积水腔(6)连通积水入口(3),第二积水腔(9)连通积水泄口(4)。4.如权利要求3所述储气罐积水自动排流装置,其特征在于,所述弹力阀件(20)包括阀主体(21),阀主体(21)内中心部分设有加强支撑(22),阀主体(21)周边设有弹性抵接部(23),弹性抵接部(23)壁厚明显小于阀主体(21)。5.如权利要求3所述储气罐积水自动排流装置,其特征在于,第一积水腔(6)内设上浮子(7.1),上浮子(7.1)通过软绳(8)连接弹力阀件(20)用以当浮子上升至固定水位时触发弹力阀件(20)向第二积水腔(9)排流。6.如权利要求3所述储气罐积水自动排流装置,其特征在于,第二积水腔(9)内设下浮子(7.2),下浮子(7.2)通过软绳(8)连接泄水阀组件(10),用以当下浮子(7.2)上升至固定水位时触发泄水阀组件(10)向积水泄口(4)外排流。7.一种如权利要求1或2所述储气罐积水自动排流装置,其特征在于,积水入口(3)设有过滤筒(5)。8.如权利要求3所述储气罐积水自动排流装置,其特征在于,第一积水腔、第二积水腔分别为圆管形腔体。

技术总结

一种储气罐积水自动排流装置,包括排流主体(1),所述排流主体(1)密封连接于储气罐底部;排流主体(1)设有积水入口(3)和积水泄口(4),同时排流主体(1)内设积水腔(2),积水腔(2)顶部连通积水入口(3),底部连通积水泄口(4);积水泄口(4)设有泄水阀组件(10),积水腔(2)内设浮子(7),浮子(7)连接软绳(8)连接泄水阀组件(10)用以当浮子上升至固定水位时触发泄水阀组件(10)排流。所述储气罐积水自动排流装置,自动触发排水,排水不含气,无噪音,结构一体化、集成度较高,保证了储气罐的稳定性能。保证了储气罐的稳定性能。保证了储气罐的稳定性能。

技术研发人员:夏双林 李雪 周英 龚程

受保护的技术使用者:内蒙古君诚兴业管道有限责任公司

技术研发日:2021.12.27

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1