一种液化烃防泄漏注水系统及其注水方法与流程

1.本发明涉及设备安全技术领域,尤其涉及一种液化烃防泄漏注水系统及其注水方法。

背景技术:

2.液化烃,指的是通过加压或降低温度等方式变成液态的烃类,如乙烷、乙烯、丙烯、石油气等,一般储存在全压力式球罐中。液化烃气态密度是空气的1.5-2倍,液态液化烃极易挥发,泄漏气化后体积迅速扩大250-300倍。gb50160-2008《石油化工企业设计防火规范》规定液化烃为甲a类物质,泄漏后一旦遇到点火源便会引起爆炸。液化烃球罐的进出料管线通常设置在球罐底部,液化烃物料泄漏也多发生在球罐底部,泄漏量较大时,液化烃迅速气化形成白雾,抢修人员无法靠近球罐进行堵漏作业。罐区大量泄漏液化烃易在大气中自然扩散,并向低洼区流动,聚集在不通风的低洼地带,遇到点火源或火花会引起巨大爆炸,造成严重伤亡,因此液化烃球罐泄漏是非常棘手的泄漏事故。

3.申请号为cn201811327581.4的发明专利公开了一种液化烃球罐泄漏防护装置及方法,采用监测单元监测球罐是否泄露,然后通过控制单元控制注水单元向球罐内注水,封堵泄漏点,然后抢修人员及时对泄漏点进行修补。上述技术方案存在以下问题:1、当泄漏点修补完成后,将球罐内的水排出球罐时,会携带部分液化烃离开球罐,造成资源浪费并污染水体;2、注水单元向球罐内注水时,水中的杂质会被带入球罐内,当水排出球罐后,部分杂质仍会挂壁残留在球罐内,污染球罐;3、当泄漏点位于球罐高位时,球罐内的液化烃被大量水压缩,导致球罐内压力过高,此时球罐顶部的泄压阀打开,释放部分液化烃以保证罐体内的压力处于安全范围,释放出的液化烃造成资源浪费并污染环境。

技术实现要素:

4.为解决上述技术问题,本发明提供一种液化烃防泄漏注水系统,包括与球罐连接的进出水单元、监测单元和控制单元,所述监测单元监测所述球罐是否泄露,所述控制单元控制所述进出水单元向所述球罐注水或者回水,所述进出水单元包括依次连接的缓冲水罐、第一变频泵和分布器,所述分布器连接球罐底部的进水管路,所述缓冲水罐由下至上分为液相区和气相区,所述液相区连接消防管网,所述气相区分别连接真空泵、氮气供给装置和火炬管网,所述真空泵的出气口连通所述火炬管网。

5.优选的,所述缓冲水罐外部设有加热装置,内部设有液位传感器,顶部设有气相压力传感器,一个入水口连通去离子水供给装置和所述消防管网,一个入水口连接所述分布器的总出水接口,一个出水口连接储水装置,一个出水口连接所述第一变频泵,一个进气口连接所述氮气供给装置,一个出气口连接所述真空泵,一个出气口连接所述火炬管网。

6.优选的,所述控制单元包括与hmi相连的plc控制器;所述缓冲水罐与火炬管网之

间设有排气单向阀,所述缓冲水罐与第一变频泵、分布器的总出水管、真空泵、消防管网、火炬管网、去离子水供给装置、储水装置之间,第一变频泵与分布器的总进水接口之间,以及分布器的分支接口与球罐之间均设有电动阀,所述电动阀、第一变频泵、真空泵,液位传感器、气相压力传感器和监测单元分别连接所述plc控制器。

7.优选的,所述分布器包括集水罐和分水罐,所述集水罐一侧由下到上依次设有总进水接口和总出水接口,另一侧介于所述总进水接口和总出水接口之间设有连通所述分水罐的进水管,顶部设有连通所述分水罐的回水管,所述进水管上设有进水单向阀,所述回水管上设有回水单向阀,所述集水罐的底部设有锥形的沉积槽,所述沉积槽的底部出口处设有密封盖,所述分水罐上设有多个分支接口。

8.优选的,所述集水罐内总进水接口和进水管之间水平设有滤网,所述滤网上方设有第一限位块,所述总出水接口上方设有第二限位块,清扫机构滑动设于所述第一限位块和第二限位块之间,弹簧一端固定于所述集水罐顶部,另一端连接所述清扫机构,所述清扫机构面向所述回水管一端设有涡轮叶片,面向所述滤网一端设有毛刷,初始状态下,所述清扫机构封堵所述总出水接口,在向下的水压作用下,可下移封堵所述进水管并旋转清扫所述滤网。

9.优选的,所述球罐的顶部设有泄压阀和进气单向阀,所述泄压阀连接出气管,所述进气单向阀连接进气管,所述出气管和进气管连通进出气管,所述进出气管连通储气装置的进出气口。

10.优选的,所述储气装置的底部设有所述进出气口,顶部设有与第二变频泵连通的进水口和与所述缓冲水罐连通的出水口,所述进水口和出水口处均设有电动阀,所述第二变频泵连接所述缓冲水罐,所述储气装置内设有气囊,所述气囊的囊口固定于所述进出气口处,初始状态下,所述储气装置内注满水,所述气囊处于扁平状态。

11.优选的,所述储气装置内腔上方设有位移传感器和限制水向上流动的第一阻尼机构,所述第一阻尼机构下方设有可沿所述储气装置内腔竖直密封滑动的活塞机构,所述活塞机构面向所述气囊处设有液化气传感器,所述活塞机构与所述储气装置内侧壁抵接处设有第二阻尼机构。

12.本发明提供了一种液化烃防泄漏注水系统的注水方法,包括以下步骤:步骤s100、注水前,缓冲水罐的液相区内盛有去离子水,气相区内充有氮气,并且液相区的液位和气相区的压力均保持在设定参数范围内;步骤s200、注水,监测单元检测到球罐泄露后,将信号传输给plc控制器,plc控制器控制打开消防管网-缓冲水罐-第一变频泵-分布器-发生泄漏的球罐之间的注水通路,通过第一变频泵将缓冲水罐内的水从发生泄露的球罐底部的进水管路泵入球罐中;当水将球罐的泄漏点封堵后,及时对球罐的泄漏点进行修复;步骤s300、回水,球罐修复完毕后,plc控制器控制关闭注水通路,并打开球罐-分布器-缓冲水罐-储水装置之间的回水通路,球罐内的水回流至缓冲水罐和储水装置中;步骤s400、缓冲水罐内的液位和压力调节,在注水和回水过程中,缓冲水罐内的液位传感器监测液相区的液位变化, plc控制器根据液位变化及时调整消防管网与第一变频泵之间的进出水流量或分布器与储水装置之间的进出水流量,使液相区的液位保持在设定参数范围内,气相压力传感器监测气相区的压力变化,plc控制器根据压力变化及时进行氮

气补充或抽真空,使气相区的压力保持在设定参数范围内;步骤s500、液化烃燃烧处理,回水时回流水中携带的液化烃进入缓冲水罐的气相区后气化,排入火炬管网后进行高空燃烧处理;步骤s600、去离子水回填,球罐内的水全部回流完毕后,plc控制器关闭回水通路,同时打开去离子水供给装置-缓冲水罐-储水装置之间的通路,向缓冲水罐的液相区内通入去离子水,直至去离子水全部置换缓冲水罐内的消防水及回流水后,关闭循环通路,缓冲水罐恢复至初始状态。

13.优选的,步骤s200还包括液化烃从球罐排入储气装置的过程,具体包括以下步骤:步骤s210、plc控制器控制储气装置出水口处的电动阀打开,液化烃从泄压阀流出球罐,并通过出气管和进出气管进入储气装置的气囊内,气囊克服活塞机构的重力,储气装置内水的压力,以及第一阻尼机构和第二阻尼机构的阻尼力后膨胀,储气装置内的水从出水口流出至缓冲水罐内;步骤s300还包括液化烃从储气装置回流至球罐的过程,具体包括以下步骤:步骤s310、plc控制器关闭储气装置出水口处的电动阀,打开储气装置进水口处的电动阀,同时控制第二变频泵从缓冲水罐向储气装置内泵入水,通过水压推动活塞机构下压,将气囊内的液化烃排入进出气管,通过进气管及进气单向阀回流至球罐内。

14.与现有技术相比,本发明具有如下有益技术效果:1、本发明在进出水单元中独立设置了缓冲水罐和第一变频泵,当液化烃泄漏时,监测单元发送泄漏信号,操作人员通过控制单元远程打开对应的注水通路(消防管网-缓冲水罐-第一变频泵-分布器-发生泄漏的球罐),第一时间将水从缓冲水罐注入发生泄漏的球罐中,利用液化烃与水的密度差,将泄漏点用水封堵,有效避免液化烃大面积泄漏挥发而发生火灾爆炸;缓冲水罐中缺少的水,由消防管网持续补充,从而确保供水的水源充足;2、当球罐的泄漏点修补完成后,球罐内的水通过回水通路(球罐-分布器-缓冲水罐-储水装置),回流至储水装置中,回流的水中携带的液化烃气化后进入缓冲水罐上方的气相区,然后通过火炬管网进行高空燃烧处理,有效避免了液化烃与现有消防系统互窜的风险,大大提升了系统整体安全等级和应急时效性;3、分布器内设有滤网,当向发生泄漏的球罐内注水时,滤网可以对水进行过滤,保证注入球罐中的水的清洁度,同时分布器内的清扫机构可以在回水时通过水压自动完成对滤网的自清洁;4、在球罐顶部设置了储气装置,可以将泄压阀处泄漏处的液化烃进行收集,在泄漏点封堵完成后再将收集的液化烃回压至球罐内,避免能源浪费和环境污染;5、储气装置内通过气囊和活塞机构对液化烃进行双重密封保障,采用活塞机构、第一阻尼机构和第二阻尼机构和水压一起抑制气囊的膨胀,延长其使用寿命;综上所述,本发明提供的液化烃防泄漏注水系统,能够效避免液化烃大面积泄漏挥发而发生火灾爆炸,消除了液化烃与现有消防系统互窜的风险,提升了系统整体安全等级和应急时效性,避免能源浪费和环境污染。

附图说明

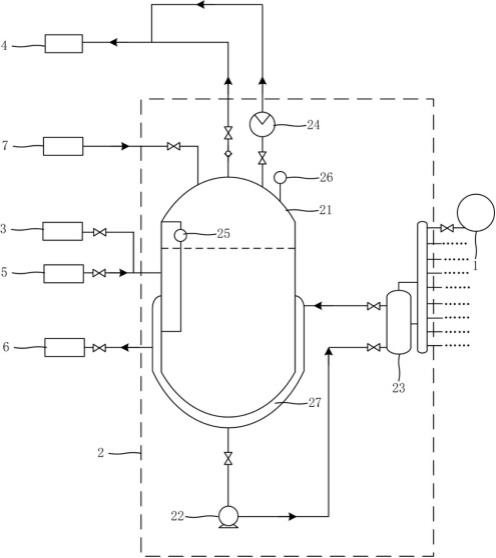

15.图1为本发明中实施例1的注水系统示意图;

图2为图1中分布器的结构示意图;图3为图2中集水罐的立体部分剖视图;图4为图3中清扫机构的爆炸视图;图5为本发明实施例2中的注水系统示意图;图6为图5中储气装置的结构示意图;图7为图6中第一阻尼机构的结构示意图;图8为第一阻尼机构的立体结构爆炸视图;图9为活塞机构的立体结构爆炸视图;图10为6中a的局部放大图。

16.附图标记说明:1、球罐,11、泄压阀,12、进气单向阀,13、出气管,14、进气管,15、进出气管,2、进出水单元,21、缓冲水罐,22、第一变频泵,23、分布器,231、集水罐,2311、总进水接口,2312、总出水接口,2313、进水管,2314、回水管,2315、进水单向阀,2316、回水单向阀,2317、沉积槽,2318、密封盖,232、分水罐,2321、分支接口,233、滤网,234、第一限位块,235、第二限位块,236、清扫机构,2361、封堵环,2362、轴承,2363、毛刷,2364、涡轮叶片,237、弹簧,24、真空泵,25、液位传感器,26、气相压力传感器,27、加热装置,28、第二变频泵,3、消防管网,4、火炬管网,5、去离子水供给装置,6、储水装置,7、氮气供给装置,8、储气装置,81、进出气口,82、进水口,83、出水口,84、气囊,841、囊口,85、位移传感器,86、第一阻尼机构,861、档板,862、第一通孔,863、曲线型溢流孔,8631、第一竖直孔,8632、水平孔,8633、第二竖直孔,864、进水孔,865、封堵机构,8651、固定轴,8652、扭簧,8653、第一扇形塞,8654、第二扇形塞,8655、直线型溢流孔,87、活塞机构,871、活塞本体,872、压杆,873、压盘,88、液化气传感器,89、第二阻尼机构,891、弹性密封圈,8911、密封圈本体,8912、环形凸缘,892、环形阻尼槽。

具体实施方式

17.下面结合附图及实施例描述本发明具体实施方式:需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

18.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

19.实施例1结合附图1,本实施例提供了一种液化烃防泄漏注水系统,包括与球罐1连接的进出水单元2、监测单元和控制单元,所述监测单元监测所述球罐是否泄露,所述控制单元控制所述进出水单元2向所述球罐1注水或者回水,所述进出水单元2包括依次连接的缓冲水

罐21、第一变频泵22和分布器23,所述分布器23连接球罐1底部的进水管路,所述缓冲水罐21由下至上分为液相区和气相区,所述液相区连接消防管网3,所述气相区分别连接真空泵24、氮气供给装置7和火炬管网4,所述真空泵24的出气口连通所述火炬管网4。本发明对于监测单元本不作限定,现有技术中能及时发现液化烃泄漏情况并发送泄漏信号的装置均适用于本发明。

20.在一个具体实施方式中,所述缓冲水罐21外部设有加热装置27,内部设有液位传感器25,顶部设有气相压力传感器26,一个入水口连通去离子水供给装置5和所述消防管网3,一个入水口连接所述分布器23的总出水接口2312,一个出水口连接储水装置6,一个出水口连接所述第一变频泵22,一个进气口连接所述氮气供给装置7,一个出气口连接所述真空泵24,一个出气口连接所述火炬管网4。加热装置27可以对缓冲水罐21进行加热,使其水温保持在40℃左右,保证缓冲水罐21内部温度环境的恒定,同时可以防止寒冷天气对缓冲水罐21的负面影响。初始状态下,缓冲水罐21的液相区内盛放去离子水,可以有效避免缓冲水罐21受含盐水的侵蚀,提高缓冲水罐21的使用寿命,氮气供给装置7可以向缓冲水罐21的气相区内充填氮气,及时调整气相区的压力,使其能够维持正压状态,避免发生气蚀。储水装置6可以存储从缓冲水罐21中排出的水,既可以用于其他生产工艺,也可以通过阳离子交换器将水除盐后获得去离子水。本发明对去离子水供给装置5和氮气供给装置7的具体结构不做限定,能够向缓冲水罐21内注入去离子水和氮气的设备均适用于本发明。

21.在一个具体实施方式中,所述控制单元包括与hmi相连的plc控制器,所述缓冲水罐21与火炬管网4之间设有排气单向阀,所述缓冲水罐21与第一变频泵22、分布器23的总出水接口2312、真空泵24、消防管网3、火炬管网4、去离子水供给装置5、储水装置6之间,第一变频泵22与分布器23的总进水接口2311之间,以及分布器23的分支接口2321与球罐1之间均设有电动阀,所述电动阀、第一变频泵22、真空泵24,液位传感器25、气相压力传感器26和监测单元分别连接所述plc控制器。通过设置plc控制器,可以实现对注水系统的自动化控制。本发明中所有的智能检测仪器和设备均与plc控制器信号连接。

22.本实施例的工作原理如下:在进出水单元2中独立设置了缓冲水罐21和第一变频泵22,初始状态下,缓冲水罐21内的液位处于参数范围内的高位,当液化烃泄漏时,监测单元发送泄漏信号,操作人员通过控制单元远程打开对应的注水通路(消防管网3-缓冲水罐21-第一变频泵22-分布器23-发生泄漏的球罐1),第一时间将水从缓冲水罐21注入发生泄漏的球罐1中,缓冲水罐21中缺少的水,由消防管网3持续补充。在注水过程中,缓冲水罐21内的液位下降至参数范围内的低位,此时气相区的体积增大,plc控制器控制氮气供给装置7向气相区补入氮气,使气相区的压力维持在参数范围内;上述技术方案利用液化烃与水的密度差,将泄漏点用水封堵,有效避免液化烃大面积泄漏挥发而发生火灾爆炸。当球罐1的泄漏点修补完成后,球罐1内的水通过回水通路(球罐1-分布器23-缓冲水罐21-储水装置6),回流至缓冲水罐21和储水装置6中,此时缓冲水罐21内的液位回复至参数范围内的高位,气相区的体积减小,此时plc控制器控制真空泵24抽真空,使气相区的压力维持在参数范围内,抽出的气体通过真空泵24的出气口进入火炬管网4;当气相区的体积减小速度过快时,可以适时打开火炬管网4与缓冲水罐21之间的通路,使气相区的过量气体快速单向流出至火炬管网4。回流水中携带的液化烃气化后进入缓冲水罐21上方的气相区,最终进入火炬管网4进行高空燃烧处理,有效避免了液化烃与现有消防系统互窜的风险,大大提升了系统

整体安全等级和应急时效性。

23.实施例2结合附图2至4,本实施例提供了一种液化烃防泄漏注水系统,在实施例1的基础上,对分布器23的结构进行优化设计,使其具备过滤及自清洁功能,具体技术方案如下:如图2所示,所述分布器23包括集水罐231和分水罐232,所述集水罐231一侧由下到上依次设有总进水接口2311和总出水接口2312,另一侧介于所述总进水接口2311和总出水接口2312之间设有连通所述分水罐232的进水管2313,顶部设有连通所述分水罐232的回水管2314,所述进水管2313上设有进水单向阀2315,所述回水管2314上设有回水单向阀2316,所述集水罐231的底部设有锥形的沉积槽2317,所述沉积槽2317的底部出口处设有密封盖2318,所述分水罐232上设有多个分支接口2321。

24.如图3所示,所述集水罐231内总进水接口2311和进水管2313之间水平设有滤网233,所述滤网233上方设有第一限位块234,所述总出水接口2312上方设有第二限位块235,清扫机构236滑动设于所述第一限位块234和第二限位块235之间,弹簧237一端固定于所述集水罐231顶部,另一端连接所述清扫机构236,所述清扫机构236面向所述回水管2314一端设有涡轮叶片2364,面向所述滤网233一端设有毛刷2363,初始状态下,所述清扫机构236封堵所述总出水接口2312,在向下的水压作用下,可下移封堵所述进水管2313并旋转清扫所述滤网233。

25.如图4所示,所述清扫机构236包括可竖直密封滑动的封堵环2361,所述封堵环2361的上端面连接所述弹簧237,所述封堵环2361的内侧壁通过轴承2362可旋转连接圆柱形的毛刷2363,所述毛刷2363的下端面设有刷毛,上端面固定连接涡轮叶片2364。

26.本实施例中的分布器23内设有滤网233,当向发生泄漏的球罐1内注水时,补入缓冲水罐21中的大量消防用水也会注入球罐1中,此时滤网233可以对水进行过滤,以保证注入球罐1中的水的清洁度。在回水时,清扫机构236通过回水水压自动完成对滤网233的自清洁。

27.本实施例的工作原理如下,分布器23具有多个分支接口2321,每个接口2321都连接一个球罐1,可以将缓冲水罐21中的水对应输送至发生泄漏的球罐1内,在注水时,水从第一变频泵22进入集水罐231的总进水接口2311中,经过滤网233过滤后从进水管2313经进水单向阀2315进入分水罐232中,然后经对应的分支接口2321进入相应的球罐1。回水时,球罐1中的水先从对应的分支接口2321进入分水罐232中,通过回水单向阀2316进入回水管2314,然后从回水管2314进入集水罐231内腔,在水压作用下,涡轮叶片2364旋转下压,推动封堵环2361下移至第一限位块234处,此时总出水接口2312打开,水从总出水接口2312回流至缓冲水罐21内,弹簧237伸长,毛刷2363随涡轮叶片2364旋转并清扫滤网233,滤网233中的杂质颗粒下落至沉积槽2317内,定期打开密封盖2318将杂质颗粒排出集水罐231。

28.实施例3结合附图5至10,本实施例提供了一种液化烃防泄漏注水系统,在实施例1或2的基础上,增设了储气装置8,用于收集球罐1顶部释放出的液化烃,具体技术方案如下:所述球罐1的顶部设有泄压阀11和进气单向阀12,所述泄压阀11连接出气管13,所述进气单向阀12连接进气管14,所述出气管13和进气管14连通进出气管15,所述进出气管15连通储气装置8的进出气口81。储气装置8可以将从球罐1顶部泄压阀11处释放的液化烃

进行收集。大部分情况下,球罐1的泄漏点会出现在球罐1的底部,此时只需要注入少量的水即可对泄漏点进行封堵,球罐1内的液化烃被压缩,但不至于从泄压阀11处泄漏。但是在某些情况下,如极端的天气情况或者意外损伤或球罐1的自身缺陷,泄漏点也会出现在高位,此时注水封堵泄漏点时,球罐1内的压力会达到安全极限,泄压阀11开启,泄漏的液化烃会进入储气装置8进行存储,避免能源浪费和环境污染。

29.在一个具体实施方式中,如图6所示,所述储气装置8的底部设有所述进出气口81,顶部设有与第二变频泵28连通的进水口82和与所述缓冲水罐21连通的出水口83,所述进水口82和出水口83处均设有电动阀,所述第二变频泵28连接所述缓冲水罐21,所述储气装置8内设有气囊84,所述气囊84的囊口841固定于所述进出气口81处,初始状态下,所述储气装置8内注满水,所述气囊84处于扁平状态。泄漏的液化烃可以进入气囊84内,使其膨胀存储液化烃,当球罐1的泄漏点修复后,球罐1内的水回流至缓冲水罐21内,球罐1内的压力降低,通过第二变频泵28向储气装置8内注水,通过水压将气囊84内的液化烃排空,使其回流至球罐1内。

30.在一个具体实施方式中,所述储气装置8内腔上方设有位移传感器85和限制水向上流动的第一阻尼机构86,所述第一阻尼机构86下方设有可沿所述储气装置8内腔竖直密封滑动的活塞机构87,所述活塞机构87面向所述气囊84处设有液化气传感器88,所述活塞机构87与所述储气装置8内侧壁抵接处设有第二阻尼机构89。

31.所述储气装置8的上下两端均为椭圆形封头,上椭圆形封头中心处设有所述位移传感器85,所述活塞机构87与所述气囊84的抵接面是与下椭圆形封头曲率一致的曲面。

32.如图7所示,所述第一阻尼机构86包括圆柱形的档板861,所述档板861中心处设有第一通孔862,围绕所述第一通孔862放射状设有曲线型溢流孔863,所述曲线型溢流孔863包括轴向依次连通的第一竖直孔8631、水平孔8632和第二竖直孔8633,围绕所述第一通孔862圆周等距设有多个进水孔864,所述进水孔864内设有可下压打开的封堵机构865,如图8所示,所述封堵机构865包括固定设于所述进水孔864内的固定轴8651,套设于固定轴8651上的扭簧8652,以及与固定轴8651枢轴连接的第一扇形塞8653和第二扇形塞8654,所述扭簧8652一端连接第一扇形塞8653,另一端连接第二扇形塞8654,所述第一扇形塞8653和第二扇形塞8654上均设有直线型溢流孔8655,初始状态下,所述第一扇形塞8653和第二扇形塞8654共同形成水平的圆形塞,封堵进水孔864,第一扇形塞8653和第二扇形塞8654的上端面均开设圆角,进水孔864内设有与所述圆角曲率一致的限位凸缘。

33.如图9所示,所述活塞机构87包括圆柱形的活塞本体871,所述活塞本体871下端面圆周等距设有多个竖直压杆872,所述压杆872的下端面固定连接压盘873,所述压盘873的下端面是与下椭圆形封头曲率一致的曲面,所述活塞本体871的下端面中心处设有所述液化气传感器88。

34.如图10所示,所述第二阻尼机构89包括嵌设于所述活塞本体871侧壁的弹性密封圈891和设于所述储气装置8内壁的环形阻尼槽892,所述弹性密封圈891包括密封抵接所述储气装置8内壁的密封圈本体8911,所述密封圈本体8911上轴向间隔设有至少两个环形凸缘8912,所述环形凸缘8912的轴向长度与所述间隔的长度一致,所述环形凸缘8912可整体嵌入所述环形阻尼槽892内,所述环形阻尼槽892沿所述弹性密封圈891移动路径上等距设有多个,其轴向长度和间隔长度均与所述环状凸缘8912一致,所述环状凸缘8912和所述环

形阻尼槽892抵接处优选为半圆形曲面。

35.本实施例的工作原理如下,当球罐1的泄漏点位于高位时,球罐1内的压力随着水的注入持续升高,当达到极限之后,液化烃从泄压阀11处释放,流向储气装置8的气囊84,气囊84在活塞机构87、第一阻尼机构86、第二阻尼机构89和储气装置8中水压的抑制下膨胀,由于气囊84的膨胀受到抑制,因此进入气囊84的液化烃受到一定程度的压缩,既增加了单位空间内液化烃的存储量,又可以有效防止气囊84急剧膨胀,延长其使用寿命;在气囊84膨胀的过程中,储气装置8中的进水口82关闭,出水口83打开,水从出水口83流至缓冲水罐21内;在液化烃回流过程中,储气装置8中的进水口82打开,出水口83关闭,第二变频泵28将缓冲水罐21中的水泵入储气装置8中,水压推动活塞机构87下压,使气囊84体积收缩,直至气囊84内的液化烃完全排空,位移传感器85可以检测活塞本体871的位移信息,当活塞本体871位于最低点时,表示气囊84内的液化烃已经完全排出。此外,活塞机构87还具有隔离防护作用,当气囊84意外破裂发生泄漏时,液化烃会被活塞本体871封堵在储气装置8内,无法从出水口83或进水口82处泄漏,同时活塞机构87上的液化气传感器88可以检测到液化气泄露,并将信号传输给plc控制器,操作人员可以通过hmi及时获得泄漏信息并采取相应措施。

36.实施例4本实施例提供了一种液化烃防泄漏注水系统的注水方法,包括以下步骤:步骤s100、注水前,缓冲水罐21的液相区内盛有去离子水,气相区内充有氮气,并且液相区的液位和气相区的压力均保持在设定参数范围内;步骤s200、注水,监测单元检测到球罐1泄露后,将信号传输给plc控制器,plc控制器控制打开消防管网3-缓冲水罐21-第一变频泵22-分布器23-发生泄漏的球罐1之间的注水通路,通过第一变频泵22将缓冲水罐21内的水从发生泄露的球罐1底部的进水管路泵入球罐1中;当水将球罐1的泄漏点封堵后,及时对球罐1的泄漏点进行修复;步骤s200还包括液化烃从球罐1排入储气装置8的过程,具体包括以下步骤:步骤s210、plc控制器控制储气装置8出水口处的电动阀打开,液化烃从泄压阀11流出球罐1,并通过出气管13和进出气管15进入储气装置8的气囊84内,气囊84克服活塞机构87的重力,储气装置8内水的压力,以及第一阻尼机构86和第二阻尼机构89的阻尼力后膨胀,储气装置8内的水从出水口83流出至缓冲水罐21内;步骤s300、回水,球罐1修复完毕后,plc控制器控制关闭注水通路,并打开球罐1-分布器23-缓冲水罐21-储水装置6之间的回水通路,球罐1内的水回流至缓冲水罐21和储水装置6中;步骤s300还包括液化烃从储气装置8回流至球罐1的过程,具体包括以下步骤:步骤s310、plc控制器关闭储气装置8出水口83处的电动阀,打开储气装置8进水口82处的电动阀,同时控制第二变频泵28从缓冲水罐21向储气装置8内泵入水,通过水压推动活塞机构87下压,将气囊84内的液化烃排入进出气管15,通过进气管14及进气单向阀12回流至球罐1内;步骤s400、缓冲水罐21内的液位和压力调节,在注水和回水过程中,缓冲水罐21内的液位传感器25监测液相区的液位变化, plc控制器根据液位变化及时调整消防管网3与第一变频泵22之间的进出水流量或分布器23与储水装置6之间的进出水流量,使液相区的液位保持在设定参数范围内,气相压力传感器26监测气相区的压力变化,plc控制器根据压力变化及时进行氮气补充或抽真空,使气相区的压力保持在设定参数范围内;

步骤s500、液化烃燃烧处理,回水时回流水中携带的液化烃进入缓冲水罐21的气相区后气化,排入火炬管网4后进行高空燃烧处理;步骤s600、去离子水回填,球罐1内的水全部回流完毕后,plc控制器关闭回水通路,同时打开去离子水供给装置5-缓冲水罐21-储水装置6之间的通路,向缓冲水罐21的液相区内通入去离子水,直至去离子水全部置换缓冲水罐21内的消防水及回流水后,关闭循环通路,缓冲水罐21恢复至初始状态。

37.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1