车辆氢气加注系统及加注方法与流程

1.本发明涉及加氢技术领域,特别是涉及一种车辆氢气加注系统及加注方法。

背景技术:

2.近年来,随着环保意识以及技术能力的增强,现有市场上新能源汽车的占比正在逐年增大,按照新能源汽车的动力系统结构,新能源汽车可分为多种,主要可以分为纯电动汽车(electric vehicle,ev)、混合动力汽车(hybrid electric vehicle,hev)、燃料电池汽车(fuel cell electric vehicle,fcev)三种类型。

3.燃料电池汽车主要指的是氢燃料电池汽车,相较于其他车辆动力系统,由于使用氢气作为燃料,反应产物只有水,对环境不会造成任何污染;车用燃料电池的能量转化效率能达到60%,远远高于传统内燃机的能量转化效率;燃料电池汽车的加氢时间短,续驶里程也可以达到传统汽车的水平;考虑车辆配重,氢燃料电池还具有能量密度高的特点。

4.加氢站为氢燃料电池汽车运用的基础设施。目前的加氢站,通常采用氢气长管拖车在加氢母站加氢,通过公路运输到加氢站,利用卸气柱将氢气长管拖车和站内设备连接。而后采用压缩机,将拖车内20mpa的氢气加压到最高45mpa,依次充装进入车载高压氢气罐、高压储气瓶组、中压储气瓶组中,直至瓶组压力达到45mpa,压缩机停机。当有车辆需要加氢时,根据实际氢气来源,如依次从氢气长管拖车、中压储气瓶组、高压储气瓶组、压缩机取气,直至向车辆中加注到设定压力值的氢气;当加氢站储气瓶组的压力低于设定值时,压缩机启动,通过断续工作的方式维持储气瓶组中的压力;当拖车长管内压力值低到一定程度时,拖车返回加氢母站加氢。

5.现有技术中,如申请号为cn202121541295.5、cn202110332678.x等专利申请文件,均提供了与加氢站有关的加氢工艺和/或氢气供给系统,采用这些方案,具有以下有益效果中的一种或几种:降低汽车加气成本、提升供气系统的安全性、降低加气站的能耗。

6.对车用加氢站的技术方案进行进一步优化,无疑对我国新能源汽车的推广具有促进意义。

技术实现要素:

7.针对上述提出的对车用加氢站的技术方案进行进一步优化,无疑对我国新能源汽车的推广具有促进意义的技术问题,本发明提供了一种车辆氢气加注系统及加注方法。采用本方案提出的技术方案,在保障加氢站供气流量的前提下,可有效降低加氢站的设备故障率。

8.针对上述问题,本发明提供的车辆氢气加注系统及加注方法通过以下技术要点来解决问题:车辆氢气加注系统,包括充装柱、连接在充装柱出气端上的第一压缩机、连接在第一压缩机出气端上的第二压缩机,所述第一压缩机用于对来自充装柱的氢气进行初级加压,所述第二压缩机用于对第一压缩机压缩后的氢气进行进一步加压,所述第一压缩机为活塞式压缩机,所述第二压缩机为隔膜式压缩机。

9.现有技术中,车辆氢气加注系统一般通过充气柱连接氢气长管拖车,而后利用单级或多级加压装置对来自氢气长管拖车的压缩气体进行进一步加压,被加压的气体通过加氢机直接注入车辆储气罐或暂存于加注系统的储气罐中,加注系统储气罐中的氢气亦用于通过加氢机加注到车辆储气罐中。现有车辆氢气加注系统参数设计中,如申请号为cn202110332678.x提供的技术方案,一般需要将系统末级的氢气压力加压到45mpa,同时考虑到加压过程中的压差,需要在系统中形成多个等级的压力值,现有较为常见的运用为采用两次充装完成氢气加气:首先利用压缩机获得的20~30mpa的压缩氢气,对车辆储气罐进行如为20mpa的首次充装;而后利用压缩机获得的40mpa以上的压缩氢气,对车辆储气罐进行如为35mpa的再次充装,具体加压过程中涉及到液压增压系统的运用需要考虑增压系统用流体对车辆介质注入的影响,这对氢气加注系统的操作要求、安全设施、程序控制等提出了更高的要求。

10.虽然申请号为cn201320237711.1提供的技术方案公开了一种采用活塞式压缩机、隔膜式压缩机联动,以适用于氢气气瓶充装的压缩机组方案,但现有技术中,并不存在活塞式压缩机、隔膜式压缩机共同运用于车辆氢气加注系统的运用。同时本方案考虑到现有技术中对车辆氢气加注时气压大小的要求,提供了一种可将活塞式压缩机作为氢气压缩的前级,隔膜式压缩机作为氢气压缩的后级的技术方案。

11.具体的,本方案考虑到在对车辆储气罐进行氢气加注时,加注末了车辆储气罐中的压力一般需要大于或等于35mpa,压缩机末级或末端压缩机的排气压力需要大于35mpa的参数要求,提供了一种包括活塞式压缩机以及隔膜式压缩机的压缩机组,以达到在保障加氢站供气流量的前提下,可有效降低加氢站的设备故障率目的的方案。具体的,现有车辆氢气加注系统通常采用的压缩设备包括压缩机和高压泵,采用高压泵辅助纯净水加以加压的方案,需要考虑纯净水被直接注入车辆储气罐或在气流的作用下被引入车辆储气罐的问题;为达到所需的压力值,如采用活塞式压缩机完成各级加压,现有可用的活塞式压缩机技术存在如下问题:即使采用多级压缩工艺将氢气加压到45mpa及以上,处于后方特别是末级的活塞式压缩机效率低、故障率高(一般数小时即会造成压缩机被损坏)且工作噪音和振动较大;如采用如cn202121541295.5提供的膜片式压缩机,考虑到加注系统的氢气加注能力,相应压缩机膜头部分体积较大、所需要的压缩机数量较多、压缩机的设置成本和维护成本较高。采用以上方案,使用为第一压缩机用于初级压缩,具体可运用为出气压力低于25mpa(如采用22mpa)时,在满足投资成本低、设备价格低以及对流量要求的情况下,现有技术中的活塞式压缩机可较好的适应工况要求,同时具有能够接受的故障时间、维护成本以及工作振动和噪音;使用为第二压缩机用于进一步压缩,具体可运用为出气压力大于35mpa(如采用45mpa)时,由于进入第二压缩机的氢气经过了初级压缩,进一步压缩过程导致的温度变化关联的压缩机效率问题在可接受范围内、在现有隔膜式压缩机设计参数下采用少量数量的第二压缩机即可满足对氢气产量的要求(如采用一台用电功率在150~200kw区间的活塞式压缩机(流量1000nm3/h、入口压力:1mpa;出口压力:22mpa),配套两台用电功率在40~50kw区间的隔膜式压缩机(流量500nm3/h、入口压力:20mpa;出口压力:45mpa)即可满足一般加气站对氢气产量的要求)、进一步压缩过程中噪音和振动减小。

12.作为所述车辆氢气加注系统更进一步的技术方案:

13.以活塞式压缩机为例,虽然现有活塞式压缩机的流量调节对出口压力的影响较

小,但活塞式压缩机和隔膜式压缩机均具有最大出气流量;常见的,用于对压缩气体进行暂存的储气罐通过管道直接排出的压缩气体的排气流量可设计为大于所述最大出气流量。作为一种加注系统未连接车辆储气罐时,能够利用储气罐收集压缩后的气体,在对系统氢气输出流量要求较大的情况下,通过储气罐排出的气体完成氢气向车辆快速注入,减小压缩机在系统运行过程中启动次数,同时采用顺序阀组控制与加氢机连接的氢气来源,实现阶段化氢气加注的技术方案:还包括通过第一管道与第一压缩机出气端相连的第一储气罐;

14.还包括通过第二管道与第二压缩机出气端相连的第二储气罐;

15.还包括加氢机及顺序阀组;

16.所述顺序阀组的出气端通过第三管道与加氢机的氢气进气端相连;

17.所述第一储气罐的出气端通过第四管道与顺序阀组的进气端相连;

18.所述第二储气罐的出气端通过第五管道与顺序阀组的进气端相连。本方案中,所述顺序阀组(作为顺序控制盘的组成部分)作为加氢机的前端设备,用于切换加氢机的氢气来源,所述第一储气罐和第二存储器用于分别存储来自第一压缩机和第二压缩机所制备的压缩氢气。

19.作为一种第一压缩机与第二压缩机能够直接对顺序阀组进行供气,以在第一储气罐和第二储气罐内气压不足时,能够利用第一压缩机与第二压缩机的直接排气完成车辆氢气加注,设置为:所述第一压缩机的出气端通过第六管道与顺序阀组的进气端相连;

20.所述第二压缩机的出气端通过第七管道与顺序阀组的进气端相连;

21.所述第一储气罐的出气端通过第八管道与第二压缩机的进气端相连。本方案在具体运用时,利用顺序阀组实现:第一储气罐、第一压缩机、第二储气罐、第二压缩机各自阶段性的为加氢机提供压缩氢气。

22.作为一种第一储气罐和第二储气罐包括多个气瓶单体,以通过气瓶小尺寸(直径)设计,提高气瓶的承压能力和安全性,通过多个气瓶共同作用,增加第一储气罐和第二储气罐的容积;通过限定各气瓶在气路中的连接方式,使得各个气瓶均能独立于其他气瓶供气或储气,以在可能的情况下,尽可能提高车辆氢气加注速度,设置为:还包括通过第一管道与第一压缩机出气端相连的第一储气罐;

23.还包括通过第二管道与第二压缩机出气端相连的第二储气罐;

24.所述第一储气罐与第二储气罐均包括多个气瓶;

25.所述第一储气罐与第二储气罐两者中,各者上的气瓶均呈并联关系,在任意一者上:气瓶的进气端均设置有进气总管,气瓶的出气端均设置有出气总管,各气瓶的进气端均通过单独的进气支管与进气总管相连,各气瓶的出气端均通过单独的出气支管与出气总管相连,各进气支管及出气支管上均设置有截断阀;

26.第一储气罐的进气总管与第一压缩机出气端相连;

27.第二储气罐的进气总管与第二压缩机出气端相连。本方案在具体使用时,设置为第一储气罐和第二储气罐的出气总管均与顺序阀组相连,这样,通过各进气支管及出气支管上均设置有截断阀,可使得各气瓶均可被配置为如下状态:仅该气瓶与第一压缩机或第二压缩机相连;仅该气瓶与顺序控制阀相连;该气瓶从加注系统中被独立。这样,在系统持续工作的情况下,各气瓶可被从加注系统中剥离如用于维护;在被使用为各气瓶均匹配有压力测量装置(优选采用压力传感器)时,能够根据各气瓶的压力关系,获得最快的氢气加

注效率;在本系统的储气瓶用于氢气加注时且压缩机持续为气瓶注入氢气的过程中,通过设置为单个气瓶与压缩机相连,亦可获得最快的氢气加注效率。

28.考虑到现有活塞式压缩机、隔膜式压缩机各自的加压能力/工作参数;现有活塞式压缩机、隔膜式压缩机各自的加压能力/工作参数下对应的设备体积、购置成本、工作噪音以及振动等,设置为:所述第二压缩机的数量多于第一压缩机的数量。作为本领域技术人员,关于第一压缩机与第二压缩机的数量关系,该数量关系受限于以上初级加压以及进一步加压的实际排气压力值、车辆氢气加注不同阶段的设定压力值等,故以上数量关系仅为考虑到可实施性的优选实现方式。

29.本方案还公开了一种车辆氢气加注方法,该加注方法采用如上任意一项所述的加注系统对车辆进行氢气加注;

30.所述加注方法包括氢气加压步骤;

31.在氢气加压步骤中,采用第一压缩机对来自充装柱的氢气进行初级加压,采用第二压缩机对第一压缩机压缩后的氢气进行进一步加压。本方案为以上氢气加注系统的使用方法,如上所述,采用本方案提供的技术方案,具有可达到在保障加氢站供气流量的前提下,可有效降低加氢站的设备故障率目的的特点。

32.作为车辆氢气加注方法更进一步的技术方案:

33.如上所述,作为一种采用如上提供的氢气加注系统,在加氢机的同一加注口下通过顺序阀组,依次连接不同的氢气来源进行阶段性氢气加注的技术方案,设置为:所述加注系统还包括:通过第一管道与第一压缩机出气端相连的第一储气罐;

34.还包括通过第二管道与第二压缩机出气端相连的第二储气罐;

35.还包括加氢机及顺序阀组;

36.所述顺序阀组的出气端通过第三管道与加氢机的氢气进气端相连;

37.所述第一储气罐的出气端通过第四管道与顺序阀组的进气端相连;

38.所述第二储气罐的出气端通过第五管道与顺序阀组的进气端相连;

39.所述第一压缩机的出气端通过第六管道与顺序阀组的进气端相连;

40.所述第二压缩机的出气端通过第七管道与顺序阀组的进气端相连;

41.所述第一储气罐的出气端通过第八管道与第二压缩机的进气端相连;

42.所述加注方法包括氢气注入步骤,所述氢气注入步骤为将所述加压步骤获得的压缩氢气注入到车辆的储气罐中;

43.所述氢气注入步骤采用如下方式完成:

44.s1、将第一压缩机出气端排出的气体和/或第一储气罐存储的气体注入到车辆的储气罐中,直至车辆储气罐中的气压与第一压缩机的排气压力和/或第一储气罐的气压相等;

45.s2、通过顺序阀组调整注入车辆储气罐中氢气的来源,且调整为:将第二压缩机出气端排出的气体和/或第二储气罐存储的气体注入到车辆的储气罐中,直至车辆储气罐中的气压到达设定加气压力。采用本方案,通过顺序阀组控制加氢机的氢气来源,相应管路设置可使得所述氢气来源可来源于:第一储气罐、第一压缩机的直接排气、第二储气罐、第二压缩机的直接排气,在具体运用时,首先利用第一储气罐对车辆储气罐进行氢气加注,当第一储气罐达到最大加注能力时(第一储气罐与车辆储气罐均压),如此时第一压缩机处于工

作状态,通过顺序阀组建立车辆储气罐与第一压缩机排气口的连通关系,当车辆储气罐与第一压缩机的排气压力相等后,断开车辆储气罐与第一压缩机排气口的连接,利用第二储气罐对车辆储气罐进行进一步加氢,当第二储气罐中的气量以及压力满足车辆储气罐氢气注入要求时,仅利用第二储气罐完成车辆储气罐氢气注入,当第二储气罐与车辆储气罐均压后车辆储气罐未达到设定氢气压力时,利用第二压缩机的直接排气对车辆储气罐进行进一步的氢气注入。

46.作为一种根据本系统中储气罐的压力值作为判别依据,可进一步优化车辆储气罐氢气加注效率的技术方案,设置为:在步骤s1中,判定第一储气罐中的气压是否低于为第一储气罐设定最低气压;当第一储气罐内的气压大于或等于设定最低气压时,通过第一储气罐对车辆储气罐进行加氢;当第一储气罐内的气压低于设定最低气压时或第一储气罐内的气压与车辆储气罐中的气压相等时,第一压缩机启动,断开第一压缩机与第一储气罐的连通状态,通过第一压缩机对车辆储气罐进行加氢;本方案在具体运用时作为车辆氢气前阶段加注,当第一储气罐中的压力满足设定的车辆储气罐氢气加注要求时,首先利用第一储气罐具有的排气流量大的特点对车辆储气罐进行氢气加注,而后,随着车辆储气罐内气压的增大以及第一储气罐内气压的降低,当第一储气罐失去氢气注入能力后,切换为通过第一压缩机进行进一步的氢气注入,且此过程中,第一压缩机与第一储气罐断开的连通状态有利于保障对车辆储气罐的氢气注入流量。

47.在步骤s2中,判定第二储气罐中的气压是否低于为第二储气罐设定最低气压;当第二储气罐内的气压大于或等于设定最低气压时,通过第二储气罐对车辆储气罐进行加氢;当第二储气罐内的气压低于设定最低气压或第二储气罐内的气压与车辆储气罐中的气压相等时,第二压缩机启动,断开第二压缩机与第二储气罐的连通状态,通过第二压缩机对车辆储气罐进行加氢。本方案在具体运用时作为车辆氢气后阶段加注,当第二储气罐中的压力满足设定的车辆储气罐氢气加注要求时,首先利用第二储气罐具有的排气流量大的特点对车辆储气罐进行氢气加注,而后,随着车辆储气罐内气压的增大以及第二储气罐内气压的降低,当第二储气罐失去氢气注入能力后,切换为通过第二压缩机进行进一步的氢气注入,且此过程中,第二压缩机与第二储气罐断开的连通状态有利于保障对车辆储气罐的氢气注入流量。

48.所述氢气加压步骤中,判定加注系统上第一压缩机以及第二压缩机是否通过管道直接连接有车辆储气罐;

49.当判定为加注系统上未直接连接有车辆储气罐且第一储气罐中的气压低于为第一储气罐设定的最低气压时,第一压缩机启动对第一储气罐补充氢气,直至第一储气罐中的气压达到为第一储气罐设定的最高气压;

50.当判定为加注系统上未直接连接有车辆储气罐且第二储气罐中的气压低于为第二储气罐设定的最低气压时,第二压缩机启动对第二储气罐补充氢气,直至第二储气罐中的气压达到为第二储气罐设定的最高气压。作为本领域技术人员,以上对第一储气罐、第二储气罐设定的最低气压、最高气压旨在控制相应压缩机的启动次数,达到保障相应压缩机寿命、提升相应压缩机驱动器能量转化率的目的。本方案与以上保障向车辆储气罐氢气注入流量的构思相同:第一压缩机对第一储气罐进行氢气储量补充、第二压缩机对第二储气罐进行氢气储量补充分别为:在第一压缩机未直接连接车辆储气罐的情况下;在第二压缩

机未直接连接车辆储气罐的情况下,这样,可使得第一压缩机直接连接车辆储气罐以对车辆储气罐进行氢气加注时,第一压缩机的出气量即为车辆储气罐的氢气注入量;可使得第二压缩机直接连接车辆储气罐以对车辆储气罐进行氢气加注时,第二压缩机的出气量即为车辆储气罐的氢气注入量(相应压缩机的排气流向并不指向相应系统储气罐)。

51.如上所述,作为一种第一储气罐和第二储气罐包括多个气瓶单体,以通过气瓶小尺寸(直径)设计,提高气瓶的承压能力和安全性,通过多个气瓶共同作用,增加第一储气罐和第二储气罐的容积;通过限定各气瓶在气路中的连接方式,使得各个气瓶均能独立于其他气瓶供气或储气,以在可能的情况下,尽可能提高车辆氢气加注速度的具体运用方式,设置为:所述加注系统中:

52.所述第一储气罐与第二储气罐均包括多个气瓶;

53.所述第一储气罐与第二储气罐两者中,各者上的气瓶均呈并联关系,在任意一者上:气瓶的进气端均设置有进气总管,气瓶的出气端均设置有出气总管,各气瓶的进气端均通过单独的进气支管与进气总管相连,各气瓶的出气端均通过单独的出气支管与出气总管相连,各进气支管及出气支管上均设置有截断阀;

54.第一储气罐的进气总管与第一压缩机出气端相连,第一储气罐的出气总管与顺序阀组的进气端相连;

55.第二储气罐的进气总管与第二压缩机出气端相连,第二储气罐的出气总管与顺序阀组的进气端相连;

56.在氢气注入步骤中,当通过第一储气罐对车辆储气罐进行加氢时,首先采用第一储气罐中气压最高的气瓶对车辆储气罐进行加氢,其他气瓶与正在为车辆储气罐进行加氢的气瓶断开,并通过第一压缩机为其他气瓶中气压最高的气瓶进行加压,而后通过控制截断阀的开闭状态,依次采用第一储气罐中具有车辆储气罐加氢能力的气瓶为车辆储气罐进行加氢,所述依次为:根据气瓶的内压大小,按照由大到小的顺序;在通过第一储气罐对车辆储气罐进行加氢过程中,仅通过第一压缩机为单个气瓶进行加压;

57.当通过第二储气罐对车辆储气罐进行加氢时,首先采用第二储气罐中气压最高的气瓶对车辆储气罐进行加氢,其他气瓶与正在为车辆储气罐进行加氢的气瓶断开,并通过第二压缩机为其他气瓶中气压最高的气瓶进行加压,而后通过控制截断阀的开闭状态,依次采用第二储气罐中具有车辆储气罐加氢能力的气瓶为车辆储气罐进行加氢,所述依次为:根据气瓶的内压大小,按照由大到小的顺序;在通过第二储气罐对车辆储气罐进行加氢过程中,仅通过第二压缩机为单个气瓶进行加压。本方案在具体运用时,通过所述截断阀,可使得同属于第一储气罐或第二储气罐的各气瓶可单独被独立,这样,通过在物理结构上允许各气瓶具有不同的内压值,即可运用为采用氢气加注能力最强(内压最大)的气瓶作为对车辆储气罐氢气加注时的首选加注气瓶;同时在执行气瓶对车辆氢气注入过程中,利用压缩机,以最为快速的方式为另一气瓶(其他气瓶中气压最高的气瓶)进行氢气储气补充,以在利用另一气瓶时获得针对车辆的最快氢气注入速度,在以上过程中,设置为通过第一压缩机/第二压缩机为单个气瓶进行加压,旨在减少气瓶内压判定遍历次数,判定为第一储气罐和第二储气罐本身不能满足车辆储气罐内压需要时,再通过压缩机断开与相应储气罐的连接并直接为车辆储气罐提供氢气,由于避免了相应储气罐氢气分流,可有效提升针对车辆的氢气注入速度。作为本领域技术人员,随着第一储气罐以及第二储气罐为车辆储气

罐提供氢气加注后,第一储气罐以及第二储气罐相应气瓶中的内压减小,车辆储气罐的内压增大,故在执行以上由大到小的顺序的过程中,并不一定遍历到同属于第一储气罐或第二储气罐的全部气瓶:当采用同属于第一储气罐或第二储气罐的部分气瓶将车辆储气罐的内压增大到设定值时,即完成了加氢动作,不需要其他气瓶再参与提供氢气注入;当判定为随着车辆储气罐内压的增高,其他气瓶不具备氢气注入能力时,不需要其他气瓶再参与提供氢气注入。

58.以上方案仅记载了通过均包括多个气瓶的第一储气罐、第二储气罐对车辆储气罐进行氢气注入的具体运用过程,针对各气瓶,需要恢复其内压时,相应压缩机可在同一时刻为单个气瓶进行氢气存储补充,也可同时为多个气瓶进行氢气存储补充。在补充过程中,可采用将各气瓶的最高气压设定为互不相等,以根据不同车辆对氢气注入压力的需求、车辆储气罐内的具体氢气压力,根据最大压力设定、气瓶与具体氢气压力的差值,选择具有适合内压的气瓶对车辆进行氢气注入,以实现:在照顾氢气注入效率的同时(采用可用的具有最大内压的气瓶),兼顾氢气注入过程中设备(如阀门)的可操纵性、安全性(如诱发的管路振动给管路造成的影响)、对高压氢气的合理利用(同等量的来自第一压缩机的氢气以及来自第二压缩机的氢气中,前者的制备成本远低于后者的制备成本)。

59.本发明具有以下有益效果:

60.本方案考虑到在对车辆储气罐进行氢气加注时,加注末了车辆储气罐中的压力一般需要大于或等于35mpa,压缩机末级或末端压缩机的排气压力需要大于35mpa的参数要求,提供了一种包括活塞式压缩机以及隔膜式压缩机的压缩机组,以达到在保障加氢站供气流量的前提下,可有效降低加氢站的设备故障率目的的方案。

附图说明

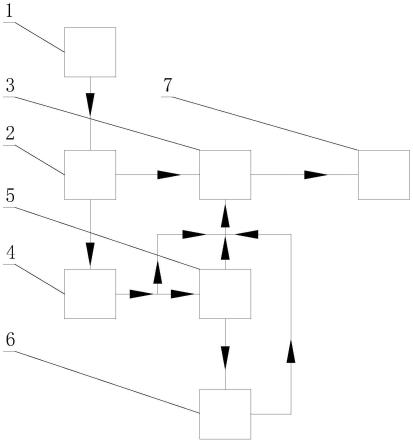

61.图1为本方案所述的车辆氢气加注系统一个具体实施例的系统拓扑图;

62.图2为本方案所述的车辆氢气加注系统一个具体实施例中,储气罐的结构示意图,其中,所述储气罐为第一储气罐或第二储气罐;

63.以上附图中的箭头代表相应管路中流体的流向。

64.附图中的附图标记分别为:1、充装柱,2、第一压缩机,3、顺序阀组,4、第一储气罐,5、第二压缩机,6、第二储气罐,7、加氢机,8、气瓶,9、第二截断阀,10、第一截断阀。

具体实施方式

65.下面结合实施例对本发明作进一步的详细说明,但是本发明不仅限于以下实施例:

66.实施例1:

67.如图1和图2所示,车辆氢气加注系统,包括充装柱1、连接在充装柱1出气端上的第一压缩机2、连接在第一压缩机2出气端上的第二压缩机5,所述第一压缩机2用于对来自充装柱1的氢气进行初级加压,所述第二压缩机5用于对第一压缩机2压缩后的氢气进行进一步加压,所述第一压缩机2为活塞式压缩机,所述第二压缩机5为隔膜式压缩机。

68.现有技术中,车辆氢气加注系统一般通过充气柱连接氢气长管拖车,而后利用单级或多级加压装置对来自氢气长管拖车的压缩气体进行进一步加压,被加压的气体通过加

氢机7直接注入车辆储气罐或暂存于加注系统的储气罐中,加注系统储气罐中的氢气亦用于通过加氢机7加注到车辆储气罐中。现有车辆氢气加注系统参数设计中,如申请号为cn202110332678.x提供的技术方案,一般需要将系统末级的氢气压力加压到45mpa,同时考虑到加压过程中的压差,需要在系统中形成多个等级的压力值,现有较为常见的运用为采用两次充装完成氢气加气:首先利用压缩机获得的20~30mpa的压缩氢气,对车辆储气罐进行如为20mpa的首次充装;而后利用压缩机获得的40mpa以上的压缩氢气,对车辆储气罐进行如为35mpa的再次充装,具体加压过程中涉及到液压增压系统的运用需要考虑增压系统用流体对车辆介质注入的影响,这对氢气加注系统的操作要求、安全设施、程序控制等提出了更高的要求。

69.虽然申请号为cn201320237711.1提供的技术方案公开了一种采用活塞式压缩机、隔膜式压缩机联动,以适用于氢气气瓶8充装的压缩机组方案,但现有技术中,并不存在活塞式压缩机、隔膜式压缩机共同运用于车辆氢气加注系统的运用。同时本方案考虑到现有技术中对车辆氢气加注时气压大小的要求,提供了一种可将活塞式压缩机作为氢气压缩的前级,隔膜式压缩机作为氢气压缩的后级的技术方案。

70.具体的,本方案考虑到在对车辆储气罐进行氢气加注时,加注末了车辆储气罐中的压力一般需要大于或等于35mpa,压缩机末级或末端压缩机的排气压力需要大于35mpa的参数要求,提供了一种包括活塞式压缩机以及隔膜式压缩机的压缩机组,以达到在保障加氢站供气流量的前提下,可有效降低加氢站的设备故障率目的的方案。具体的,现有车辆氢气加注系统通常采用的压缩设备包括压缩机和高压泵,采用高压泵辅助纯净水加以加压的方案,需要考虑纯净水被直接注入车辆储气罐或在气流的作用下被引入车辆储气罐的问题;为达到所需的压力值,如采用活塞式压缩机完成各级加压,现有可用的活塞式压缩机技术存在如下问题:即使采用多级压缩工艺将氢气加压到45mpa及以上,处于后方特别是末级的活塞式压缩机效率低、故障率高(一般数小时即会造成压缩机被损坏)且工作噪音和振动较大;如采用如cn202121541295.5提供的膜片式压缩机,考虑到加注系统的氢气加注能力,相应压缩机膜头部分体积较大、所需要的压缩机数量较多、压缩机的设置成本和维护成本较高。采用以上方案,使用为第一压缩机2用于初级压缩,具体可运用为出气压力低于25mpa(如采用22mpa)时,在满足投资成本低、设备价格低以及对流量要求的情况下,现有技术中的活塞式压缩机可较好的适应工况要求,同时具有能够接受的故障时间、维护成本以及工作振动和噪音;使用为第二压缩机5用于进一步压缩,具体可运用为出气压力大于35mpa(如采用45mpa)时,由于进入第二压缩机5的氢气经过了初级压缩,进一步压缩过程导致的温度变化关联的压缩机效率问题在可接受范围内、在现有隔膜式压缩机设计参数下采用少量数量的第二压缩机5即可满足对氢气产量的要求(如采用一台用电功率在150~200kw区间的活塞式压缩机(流量1000nm3/h、入口压力:1mpa;出口压力:22mpa),配套两台用电功率在40~50kw区间的隔膜式压缩机(流量500nm3/h、入口压力:20mpa;出口压力:45mpa)即可满足一般加气站对氢气产量的要求)、进一步压缩过程中噪音和振动减小。

71.实施例2:

72.本实施例在实施例1的基础上进行进一步细化:

73.以活塞式压缩机为例,虽然现有活塞式压缩机的流量调节对出口压力的影响较小,但活塞式压缩机和隔膜式压缩机均具有最大出气流量;常见的,用于对压缩气体进行暂

存的储气罐通过管道直接排出的压缩气体的排气流量可设计为大于所述最大出气流量。作为一种加注系统未连接车辆储气罐时,能够利用储气罐收集压缩后的气体,在对系统氢气输出流量要求较大的情况下,通过储气罐排出的气体完成氢气向车辆快速注入,减小压缩机在系统运行过程中启动次数,同时采用顺序阀组3控制与加氢机7连接的氢气来源,实现阶段化氢气加注的技术方案:还包括通过第一管道与第一压缩机2出气端相连的第一储气罐4;

74.还包括通过第二管道与第二压缩机5出气端相连的第二储气罐6;

75.还包括加氢机7及顺序阀组3;

76.所述顺序阀组3的出气端通过第三管道与加氢机7的氢气进气端相连;

77.所述第一储气罐4的出气端通过第四管道与顺序阀组3的进气端相连;

78.所述第二储气罐6的出气端通过第五管道与顺序阀组3的进气端相连。本方案中,所述顺序阀组3(作为顺序控制盘的组成部分)作为加氢机7的前端设备,用于切换加氢机7的氢气来源,所述第一储气罐4和第二存储器用于分别存储来自第一压缩机2和第二压缩机5所制备的压缩氢气。

79.作为一种第一压缩机2与第二压缩机5能够直接对顺序阀组3进行供气,以在第一储气罐4和第二储气罐6内气压不足时,能够利用第一压缩机2与第二压缩机5的直接排气完成车辆氢气加注,设置为:所述第一压缩机2的出气端通过第六管道与顺序阀组3的进气端相连;

80.所述第二压缩机5的出气端通过第七管道与顺序阀组3的进气端相连;

81.所述第一储气罐4的出气端通过第八管道与第二压缩机5的进气端相连。本方案在具体运用时,利用顺序阀组3实现:第一储气罐4、第一压缩机2、第二储气罐6、第二压缩机5各自阶段性的为加氢机7提供压缩氢气。

82.实施例3:

83.本实施例在实施例1的基础上进行进一步细化:

84.作为一种第一储气罐4和第二储气罐6包括多个气瓶8单体,以通过气瓶8小尺寸(直径)设计,提高气瓶8的承压能力和安全性,通过多个气瓶8共同作用,增加第一储气罐4和第二储气罐6的容积;通过限定各气瓶8在气路中的连接方式,使得各个气瓶8均能独立于其他气瓶8供气或储气,以在可能的情况下,尽可能提高车辆氢气加注速度,设置为:还包括通过第一管道与第一压缩机2出气端相连的第一储气罐4;

85.还包括通过第二管道与第二压缩机5出气端相连的第二储气罐6;

86.所述第一储气罐4与第二储气罐6均包括多个气瓶8;

87.所述第一储气罐4与第二储气罐6两者中,各者上的气瓶8均呈并联关系,在任意一者上:气瓶8的进气端均设置有进气总管,气瓶8的出气端均设置有出气总管,各气瓶8的进气端均通过单独的进气支管与进气总管相连,各气瓶8的出气端均通过单独的出气支管与出气总管相连,各进气支管及出气支管上均设置有截断阀;

88.第一储气罐4的进气总管与第一压缩机2出气端相连;

89.第二储气罐6的进气总管与第二压缩机5出气端相连。本方案在具体使用时,设置为第一储气罐4和第二储气罐6的出气总管均与顺序阀组3相连,这样,通过各进气支管及出气支管上均设置有截断阀,可使得各气瓶8均可被配置为如下状态:仅该气瓶8与第一压缩

机2或第二压缩机5相连;仅该气瓶8与顺序控制阀相连;该气瓶8从加注系统中被独立。这样,在系统持续工作的情况下,各气瓶8可被从加注系统中剥离如用于维护;在被使用为各气瓶8均匹配有压力测量装置(优选采用压力传感器)时,能够根据各气瓶8的压力关系,获得最快的氢气加注效率;在本系统的储气瓶8用于氢气加注时且压缩机持续为气瓶8注入氢气的过程中,通过设置为单个气瓶8与压缩机相连,亦可获得最快的氢气加注效率。

90.实施例4:

91.本实施例在实施例1的基础上进行进一步细化:

92.考虑到现有活塞式压缩机、隔膜式压缩机各自的加压能力/工作参数;现有活塞式压缩机、隔膜式压缩机各自的加压能力/工作参数下对应的设备体积、购置成本、工作噪音以及振动等,设置为:所述第二压缩机5的数量多于第一压缩机2的数量。作为本领域技术人员,关于第一压缩机2与第二压缩机5的数量关系,该数量关系受限于以上初级加压以及进一步加压的实际排气压力值、车辆氢气加注不同阶段的设定压力值等,故以上数量关系仅为考虑到可实施性的优选实现方式。

93.实施例5:

94.本实施例在实施例1的基础上,提供一种车辆氢气加注方法,该加注方法采用如上实施例1所述的加注系统对车辆进行氢气加注;

95.所述加注方法包括氢气加压步骤;

96.在氢气加压步骤中,采用第一压缩机2对来自充装柱1的氢气进行初级加压,采用第二压缩机5对第一压缩机2压缩后的氢气进行进一步加压。本方案为以上氢气加注系统的使用方法,如上所述,采用本方案提供的技术方案,具有可达到在保障加氢站供气流量的前提下,可有效降低加氢站的设备故障率目的的特点。

97.实施例6:

98.本实施例在实施例1的基础上进行进一步细化:

99.如上所述,作为一种采用如上提供的氢气加注系统,在加氢机7的同一加注口下通过顺序阀组3,依次连接不同的氢气来源进行阶段性氢气加注的技术方案,设置为:所述加注系统还包括:通过第一管道与第一压缩机2出气端相连的第一储气罐4;

100.还包括通过第二管道与第二压缩机5出气端相连的第二储气罐6;

101.还包括加氢机7及顺序阀组3;

102.所述顺序阀组3的出气端通过第三管道与加氢机7的氢气进气端相连;

103.所述第一储气罐4的出气端通过第四管道与顺序阀组3的进气端相连;

104.所述第二储气罐6的出气端通过第五管道与顺序阀组3的进气端相连;

105.所述第一压缩机2的出气端通过第六管道与顺序阀组3的进气端相连;

106.所述第二压缩机5的出气端通过第七管道与顺序阀组3的进气端相连;

107.所述第一储气罐4的出气端通过第八管道与第二压缩机5的进气端相连;

108.所述加注方法包括氢气注入步骤,所述氢气注入步骤为将所述加压步骤获得的压缩氢气注入到车辆的储气罐中;

109.所述氢气注入步骤采用如下方式完成:

110.s1、将第一压缩机2出气端排出的气体和/或第一储气罐4存储的气体注入到车辆的储气罐中,直至车辆储气罐中的气压与第一压缩机2的排气压力和/或第一储气罐4的气

压相等;

111.s2、通过顺序阀组3调整注入车辆储气罐中氢气的来源,且调整为:将第二压缩机5出气端排出的气体和/或第二储气罐6存储的气体注入到车辆的储气罐中,直至车辆储气罐中的气压到达设定加气压力。采用本方案,通过顺序阀组3控制加氢机7的氢气来源,相应管路设置可使得所述氢气来源可来源于:第一储气罐4、第一压缩机2的直接排气、第二储气罐6、第二压缩机5的直接排气,在具体运用时,首先利用第一储气罐4对车辆储气罐进行氢气加注,当第一储气罐4达到最大加注能力时(第一储气罐4与车辆储气罐均压),如此时第一压缩机2处于工作状态,通过顺序阀组3建立车辆储气罐与第一压缩机2排气口的连通关系,当车辆储气罐与第一压缩机2的排气压力相等后,断开车辆储气罐与第一压缩机2排气口的连接,利用第二储气罐6对车辆储气罐进行进一步加氢,当第二储气罐6中的气量以及压力满足车辆储气罐氢气注入要求时,仅利用第二储气罐6完成车辆储气罐氢气注入,当第二储气罐6与车辆储气罐均压后车辆储气罐未达到设定氢气压力时,利用第二压缩机5的直接排气对车辆储气罐进行进一步的氢气注入。

112.作为一种根据本系统中储气罐的压力值作为判别依据,可进一步优化车辆储气罐氢气加注效率的技术方案,设置为:在步骤s1中,判定第一储气罐4中的气压是否低于为第一储气罐4设定最低气压;当第一储气罐4内的气压大于或等于设定最低气压时,通过第一储气罐4对车辆储气罐进行加氢;当第一储气罐4内的气压低于设定最低气压时或第一储气罐4内的气压与车辆储气罐中的气压相等时,第一压缩机2启动,断开第一压缩机2与第一储气罐4的连通状态,通过第一压缩机2对车辆储气罐进行加氢;本方案在具体运用时作为车辆氢气前阶段加注,当第一储气罐4中的压力满足设定的车辆储气罐氢气加注要求时,首先利用第一储气罐4具有的排气流量大的特点对车辆储气罐进行氢气加注,而后,随着车辆储气罐内气压的增大以及第一储气罐4内气压的降低,当第一储气罐4失去氢气注入能力后,切换为通过第一压缩机2进行进一步的氢气注入,且此过程中,第一压缩机2与第一储气罐4断开的连通状态有利于保障对车辆储气罐的氢气注入流量。

113.在步骤s2中,判定第二储气罐6中的气压是否低于为第二储气罐6设定最低气压;当第二储气罐6内的气压大于或等于设定最低气压时,通过第二储气罐6对车辆储气罐进行加氢;当第二储气罐6内的气压低于设定最低气压或第二储气罐6内的气压与车辆储气罐中的气压相等时,第二压缩机5启动,断开第二压缩机5与第二储气罐6的连通状态,通过第二压缩机5对车辆储气罐进行加氢。本方案在具体运用时作为车辆氢气后阶段加注,当第二储气罐6中的压力满足设定的车辆储气罐氢气加注要求时,首先利用第二储气罐6具有的排气流量大的特点对车辆储气罐进行氢气加注,而后,随着车辆储气罐内气压的增大以及第二储气罐6内气压的降低,当第二储气罐6失去氢气注入能力后,切换为通过第二压缩机5进行进一步的氢气注入,且此过程中,第二压缩机5与第二储气罐6断开的连通状态有利于保障对车辆储气罐的氢气注入流量。

114.所述氢气加压步骤中,判定加注系统上第一压缩机2以及第二压缩机5是否通过管道直接连接有车辆储气罐;

115.当判定为加注系统上未直接连接有车辆储气罐且第一储气罐4中的气压低于为第一储气罐4设定的最低气压时,第一压缩机2启动对第一储气罐4补充氢气,直至第一储气罐4中的气压达到为第一储气罐4设定的最高气压;

116.当判定为加注系统上未直接连接有车辆储气罐且第二储气罐6中的气压低于为第二储气罐6设定的最低气压时,第二压缩机5启动对第二储气罐6补充氢气,直至第二储气罐6中的气压达到为第二储气罐6设定的最高气压。作为本领域技术人员,以上对第一储气罐4、第二储气罐6设定的最低气压、最高气压旨在控制相应压缩机的启动次数,达到保障相应压缩机寿命、提升相应压缩机驱动器能量转化率的目的。本方案与以上保障向车辆储气罐氢气注入流量的构思相同:第一压缩机2对第一储气罐4进行氢气储量补充、第二压缩机5对第二储气罐6进行氢气储量补充分别为:在第一压缩机2未直接连接车辆储气罐的情况下;在第二压缩机5未直接连接车辆储气罐的情况下,这样,可使得第一压缩机2直接连接车辆储气罐以对车辆储气罐进行氢气加注时,第一压缩机2的出气量即为车辆储气罐的氢气注入量;可使得第二压缩机5直接连接车辆储气罐以对车辆储气罐进行氢气加注时,第二压缩机5的出气量即为车辆储气罐的氢气注入量(相应压缩机的排气流向并不指向相应系统储气罐)。

117.如上所述,作为一种第一储气罐4和第二储气罐6包括多个气瓶8单体,以通过气瓶8小尺寸(直径)设计,提高气瓶8的承压能力和安全性,通过多个气瓶8共同作用,增加第一储气罐4和第二储气罐6的容积;通过限定各气瓶8在气路中的连接方式,使得各个气瓶8均能独立于其他气瓶8供气或储气,以在可能的情况下,尽可能提高车辆氢气加注速度的具体运用方式,设置为:所述加注系统中:

118.所述第一储气罐4与第二储气罐6均包括多个气瓶8;

119.所述第一储气罐4与第二储气罐6两者中,各者上的气瓶8均呈并联关系,在任意一者上:气瓶8的进气端均设置有进气总管,气瓶8的出气端均设置有出气总管,各气瓶8的进气端均通过单独的进气支管与进气总管相连,各气瓶8的出气端均通过单独的出气支管与出气总管相连,各进气支管及出气支管上均设置有截断阀;

120.第一储气罐4的进气总管与第一压缩机2出气端相连,第一储气罐4的出气总管与顺序阀组3的进气端相连;

121.第二储气罐6的进气总管与第二压缩机5出气端相连,第二储气罐6的出气总管与顺序阀组3的进气端相连;

122.在氢气注入步骤中,当通过第一储气罐4对车辆储气罐进行加氢时,首先采用第一储气罐4中气压最高的气瓶8对车辆储气罐进行加氢,其他气瓶8与正在为车辆储气罐进行加氢的气瓶8断开,并通过第一压缩机2为其他气瓶8中气压最高的气瓶8进行加压,而后通过控制截断阀的开闭状态,依次采用第一储气罐4中具有车辆储气罐加氢能力的气瓶8为车辆储气罐进行加氢,所述依次为:根据气瓶8的内压大小,按照由大到小的顺序;在通过第一储气罐4对车辆储气罐进行加氢过程中,仅通过第一压缩机2为单个气瓶8进行加压;

123.当通过第二储气罐6对车辆储气罐进行加氢时,首先采用第二储气罐6中气压最高的气瓶8对车辆储气罐进行加氢,其他气瓶8与正在为车辆储气罐进行加氢的气瓶8断开,并通过第二压缩机5为其他气瓶8中气压最高的气瓶8进行加压,而后通过控制截断阀的开闭状态,依次采用第二储气罐6中具有车辆储气罐加氢能力的气瓶8为车辆储气罐进行加氢,所述依次为:根据气瓶8的内压大小,按照由大到小的顺序;在通过第二储气罐6对车辆储气罐进行加氢过程中,仅通过第二压缩机5为单个气瓶8进行加压。本方案在具体运用时,通过所述截断阀,可使得同属于第一储气罐4或第二储气罐6的各气瓶8可单独被独立,这样,通

过在物理结构上允许各气瓶8具有不同的内压值,即可运用为采用氢气加注能力最强(内压最大)的气瓶8作为对车辆储气罐氢气加注时的首选加注气瓶8;同时在执行气瓶8对车辆氢气注入过程中,利用压缩机,以最为快速的方式为另一气瓶8(其他气瓶8中气压最高的气瓶8)进行氢气储气补充,以在利用另一气瓶8时获得针对车辆的最快氢气注入速度,在以上过程中,设置为通过第一压缩机2/第二压缩机5为单个气瓶8进行加压,旨在减少气瓶8内压判定遍历次数,判定为第一储气罐4和第二储气罐6本身不能满足车辆储气罐内压需要时,再通过压缩机断开与相应储气罐的连接并直接为车辆储气罐提供氢气,由于避免了相应储气罐氢气分流,可有效提升针对车辆的氢气注入速度。作为本领域技术人员,随着第一储气罐4以及第二储气罐6为车辆储气罐提供氢气加注后,第一储气罐4以及第二储气罐6相应气瓶8中的内压减小,车辆储气罐的内压增大,故在执行以上由大到小的顺序的过程中,并不一定遍历到同属于第一储气罐4或第二储气罐6的全部气瓶8:当采用同属于第一储气罐4或第二储气罐6的部分气瓶8将车辆储气罐的内压增大到设定值时,即完成了加氢动作,不需要其他气瓶8再参与提供氢气注入;当判定为随着车辆储气罐内压的增高,其他气瓶8不具备氢气注入能力时,不需要其他气瓶8再参与提供氢气注入。

124.以上方案仅记载了通过均包括多个气瓶8的第一储气罐4、第二储气罐6对车辆储气罐进行氢气注入的具体运用过程,针对各气瓶8,需要恢复其内压时,相应压缩机可在同一时刻为单个气瓶8进行氢气存储补充,也可同时为多个气瓶8进行氢气存储补充。在补充过程中,可采用将各气瓶8的最高气压设定为互不相等,以根据不同车辆对氢气注入压力的需求、车辆储气罐内的具体氢气压力,根据最大压力设定、气瓶8与具体氢气压力的差值,选择具有适合内压的气瓶8对车辆进行氢气注入,以实现:在照顾氢气注入效率的同时(采用可用的具有最大内压的气瓶8),兼顾氢气注入过程中设备(如阀门)的可操纵性、安全性(如诱发的管路振动给管路造成的影响)、对高压氢气的合理利用(同等量的来自第一压缩机2的氢气以及来自第二压缩机5的氢气中,前者的制备成本远低于后者的制备成本)。故在本实施例中,气压最高的气瓶8应该理解为可用的气瓶8中气压最高的气瓶8。

125.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的技术方案下得出的其他实施方式,均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1