油品中转存储油气回收监测系统的制作方法

1.本技术涉及石油输送技术领域,尤其是涉及一种油品中转存储油气回收监测系统。

背景技术:

2.从油井、气井采出的油、气、水的混合物,需要通过管道输送到联合站或天然气处理厂进行处理。因为油气混合物的成分及其在管道内流动的工况复杂多变,所以传统无法实现密闭混输,而是采用分输工艺;即,先将气液分离,然后分别输送。上述方式存在以下缺陷:一、需要建设大量分储分输站库和油气两条管线;二、油气的排空、燃放、挥发等,造成能源浪费、环境污染和安全隐患。

3.针对上述缺陷,目前,市面有出现油气混输工艺,即通过一条管道输送一口或多口油气井产出物。具体设施如:多相(流)混输装置,应用其的工艺线如:竖井组

→

增压点

→

接转点

→

联合站;其中,从增压点至接转点,即油气混输段。

4.在石油出产过程中,井底压力低于饱和压力时,天然气从原油中分离出来,分离出的天然气一部分聚积在油套环形空间内形成套管压力,套压过高,迫使动液面下降,当动液面下降到深井泵吸入口时,气体窜入深井泵内,使泵效降低,油井停产。为了避免套压造成上述问题,在油气输送时配套实施套管气回收工艺;在上述工艺线中的竖井组至增压点一路有定压阀,对应的套管气回收工艺可以是定压阀回收套管气。

5.然而,不同油田的伴生气产量不同,衰减速率阶段变化,套压的控制、释放等存在差异,人工周期性操作、维护定压阀的方式存在疏漏、滞后等,因此本技术提出一种新的技术方案。

技术实现要素:

6.为了改善油气回收效果,优化套压对产油效益的影响,本技术提供一种油品中转存储油气回收监测系统。

7.本技术提供一种油品中转存储油气回收监测系统,采用如下的技术方案:

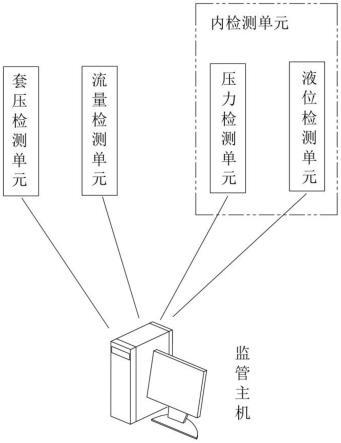

8.一种油品中转存储油气回收监测系统,包括布设于原油开采设施上的感测模块,所述感测模块包括:套压检测单元、用作对多相混输装置的不同罐体的进出口做检测的流量检测单元以及用作对罐体内的变量特征做检测的内检测单元;

9.所述感测模块连接有监管主机,且所述监管主机配置为:用于根据预设的产油效应优化逻辑分析感测单元的反馈数据,预测当前套管所适配的新套压阈值p1;以及,

10.用于根据预设的定压阀泄放逻辑分析感测单元的反馈数据和新套压阈值p1,评估定压阀放气时间tf;

11.其中,反馈数据包括套压、流量及罐内变量数值。

12.可选的,所述内检测单元包括:压力检测单元和液位检测单元;所述罐内变量数值包括压力值和液位值。

13.可选的,所述根据预设的产油效应优化逻辑分析感测单元的反馈数据,其包括:

14.假定多相混输装置的罐体为两个,且一个罐体的液位值记为y1,气压值记为x1,另一罐体的液位值记为y2,气压值记为x2;

15.当y1减小,且y2增大,则y1对应的罐体定义为真空吸入罐,y2对应的罐体定位为压缩排出罐;反之,则y1对应的罐体定义为压缩排出罐,y2对应的罐体定位为真空吸入罐;

16.记录多相混输装置的压缩排出罐的出口的流量l和一次换向至下一次换向的持续时长t,并以此计算多相混输装置一次换向至下一次换向的总气量q和总液量b;

17.定义出罐气油比为β,β=q/b;

18.根据出罐气油比β查找预记录的出罐气油比β-套压关系表,调用匹配的套压阈值,作为新套压阈值p1。

19.可选的,所述定压阀泄放逻辑分析感测单元的反馈数据和新套压阈值p1,其包括:

20.记得到新套压阈值p1的时刻为t;

21.记时刻t后的t1时刻的套压为且t1时刻后的t2时刻的套压值为则当前套压的增长速率

22.评估定压阀放气时间tf,

23.可选的,所述根据预设的产油效应优化逻辑分析感测单元的反馈数据,还包括:

24.建立阶段套压和出罐油量的一一对应关系,并基于时序得到出罐油量的数组;其中,阶段套压为多相混输装置一次换向至下一次换向的过程的平均套压,出罐油量为历次对应的总液量b;

25.以预设的寻峰算法处理出罐油量的数组,得到出罐油量峰值,并调用其对应的套压,记为p2;

26.计算,并筛选出预记录的出罐气油比β-套压关系表中与套压p2相似度最大的套压阈值,替换,以更新关系表。

27.可选的,所述寻峰算法包括:

28.根据时序对出罐油量的数组内的各个数值编号,抽取一个数值,且记为a;

29.判断a+1是否大于a-1,如果是,则a=a+1;否则,a=a-1;其中,1为数组中的编号数,而非油量值,且比较的是油量值,而非编号数;

30.判断前一个判断逻辑求得的a是否小于前一个判断逻辑所用的a,如果是,则当前的a记为峰值;如果否,则继续查找峰值。

31.可选的,所述寻峰算法包括:记录历次所得峰值;以及,对各个峰值的维持时长统计,取维持时长最大的一个作为出罐油量峰值。

32.可选的,所述定压阀泄放逻辑分析感测单元的反馈数据和新套压阈值p1,其包括:

33.对出罐油量峰值后时序的油量变化速率计算,得到近限变化率k;

34.根据近限变化率k查找预设的近限变化率k-泄放量关系表,得到匹配的定压阀泄放量fx。

35.综上所述,本技术包括以下至少一种有益技术效果:工作人员除了可以对石油开采设施的多个位置的状态做远程监测,还可以从监管主机得知基于当前反馈数据预测的新

套压阈值,及时对定压阀调整;同时,还可以知悉历次定压阀调整后的评估的放气时间,以观测实际观测时间推断定压阀的工作状态,减小定压阀等损坏几率,并提前做好泄放准备工作等,从而本技术可以改善油气回收效果,优化套压对产油效益的影响。

附图说明

36.图1是本技术的系统架构示意图。

具体实施方式

37.以下结合附图1对本技术作进一步详细说明。

38.本技术实施例公开一种油品中转存储油气回收监测系统。

39.参照图1,油品中转存储油气回收监测系统包括:感测模块和监管主机;其中,感测模块布设于原油开采设施,在前述的背景基础下,实施本技术的设施基础有套管和多相混输装(如公告号为cn214306522u的专利所述);对应的,感测模块包括套压检测单元、用作对多相混输装置的不同罐体的进出口做检测的流量检测单元以及用作对罐体内的变量特征做检测的内检测单元。

40.上述套压检测单元,其可以为压力应变器、压力传感器等,用作检测套管的压力。流量检测单元,其可以是管道流量计,用作检测罐体的各个进出口(管道)的流量。

41.上述罐体内的变量特征,在本实施例中主要指,压力特征和液位特征,因此内检测单元包括压力检测单元和液位检测单元;压力检测单元,用作检测罐体的气压的压力值;液位检测单元,即液位计,用作检测罐体内的液位值。

42.上述监管主机包括布设于开采区的计算机,其电信号连接于感测模块的各个单元,以获取相应的反馈数据,实现基础的监测目的。

43.在本技术的一个实施例中,监管主机配置为:用于根据预设的产油效应优化逻辑分析感测单元的反馈数据,预测当前套管所适配的新套压阈值p1;以及,

44.用于根据预设的定压阀泄放逻辑分析感测单元的反馈数据和新套压阈值p1,评估定压阀放气时间tf。

45.根据上述设置,应用本技术后,工作人员除了可以对石油开采设施的多个位置的状态做远程监测,还可以从监管主机得知基于当前反馈数据预测的新套压阈值,及时对定压阀调整;同时,还可以知悉历次定压阀调整后的评估的放气时间,以观测实际观测时间推断定压阀的工作状态,并提前做好泄放准备工作等,从而本技术可以改善油气回收效果,优化套压对产油效益的影响。

46.在本技术的一个实施例中,根据预设的产油效应优化逻辑分析感测单元的反馈数据,其包括:

47.s101、假定多相混输装置的罐体为两个(仅以一组为例,实际根据产油输油量确定多相混输装置的布设数),且一个罐体的液位值记为y1,气压值记为x1,另一罐体的液位值记为y2,气压值记为x2。

48.s102、当y1减小,且y2增大,则y1对应的罐体定义为真空吸入罐,y2对应的罐体定位为压缩排出罐;反之,则y1对应的罐体定义为压缩排出罐,y2对应的罐体定位为真空吸入罐。

49.可以理解的是,对于真空吸入罐、压缩排出罐的判定,还通过上述气压值x1、x2协

助,一方面作为双保险,另一方面可结合液位的变化,确定不同罐体进出液、气的在始末时间等;具体结合多相混输装置的产品说明可知,其为现有技术,因此不再赘述。

50.s103、记录多相混输装置的压缩排出罐的出口的流量l和一次换向至下一次换向的持续时长t,并以此计算多相混输装置一次换向至下一次换向的总气量q和总液量b。

51.换向,即真空吸入罐转变为压缩排出罐,或反之。本实施例假定其为液位/气压触发换向,而非固定运转参数决定换向。

52.可以理解的是,何时为气、何时为油根据前述罐体的液位、气压变化确定即可确定;而总量,即时间*流量,因此不再赘述。

53.需要注意的是,在本实施例中,总气量q和总液量b均以指定的时间度长分割为一个个子统计值累计得到,以减小不同时间流量差异造成的影响。

54.s104、定义出罐气油比为β,β=q/b;

55.根据出罐气油比β查找预记录的出罐气油比β-套压关系表,调用匹配的套压阈值,作为新套压阈值p1。

56.上述出罐气油比β-套压关系表,其为基于工作人员初始录入数据,根据监测所得的反馈数据分析更新所得的理论高产油套压,后续具体阐释,因此不再赘述。

57.本技术的一个实施例中,上述出罐气油比β-套压关系表,具体地:

58.s201、建立阶段套压和出罐油量的一一对应关系,并基于时序得到出罐油量的数组。

59.其中,阶段套压为多相混输装置一次换向至下一次换向的过程的平均套压,出罐油量为历次对应的总液量b。

60.s202、以预设的寻峰算法处理出罐油量的数组,得到出罐油量峰值,并调用其对应的套压,记为p2。

61.s203、计算,并筛选出预记录的出罐气油比β-套压关系表中与套压p2相似度最大的套压阈值,替换,以更新关系表。

62.根据上述设置,出罐气油比β-套压关系表并非固定,而是自主动态更新,且相对于现有较为宽泛的套压阈值,其更为符合实际油井,更为精准。

63.需要注意的是,在上述s203计算的是:相似度。粗浅的,相似度,可认定为是差值;而更为全面的,可以是综合考虑了套压对应的天气、温度、抽油机冲次数、冲程、多相混输装置的规格和泵机功率等多个因子,再求马氏距离,并根据其确定的相似性。

64.在本技术的一个实施例中,寻峰算法,其包括:

65.s301、根据时序对出罐油量的数组内的各个数值编号,抽取一个数值,且记为a。其中,抽取方式为随机抽取,第一次抽取的a为起始点。

66.可以理解的是,为加速运算,多个起始点可同时抽取,之后,多个所得值大小排序,再取值,其不同于下述求得多个峰值。

67.s302、判断a+1是否大于a-1,如果是,则a=a+1;否则,a=a-1。

68.其中,1为数组中的编号数,而非油量值,且比较的是油量值,而非编号数。

69.s303、判断前一个判断逻辑求得的a是否小于前一个判断逻辑所用的a,如果是,则当前的a,记为峰值;如果否,则继续查找峰值。

70.可以理解的是,数组中的数遍历;同时,一次定压阀泄放,到下一次定压阀泄放为

一个汇总周期,对于距离当前时刻较为遥远,如一个季度或一年的数组数据跳过;可以是,仅对前几个周期的数组数据利用。

71.上述寻峰算法的特点在于,如果出罐油量是波动变化,而非增量、减量变化,则峰值存在有多个,因此寻峰算法,还包括:

72.记录历次所得峰值;

73.对各个峰值的维持时长统计,取维持时长最大的一个作为出罐油量峰值。

74.可以理解的是,为了减小细微波动造成的频繁调整,对于油量差值在允许波动范围内的几个油量数值,求均值作为代表(即可以认为均值才是出罐油量的数组中的真正的油量),且统计对应油量的时长作为代表的维持时长。

75.在本技术的一个实施例中,定压阀泄放逻辑分析感测单元的反馈数据和新套压阈值p1,其包括:

76.记得到新套压阈值p1的时刻为t;

77.记时刻t后的t1时刻的套压为且t1时刻后的t2时刻的套压值为则当前套压的增长速率

78.评估定压阀放气时间tf,其中,p为实时套压。

79.根据上述设置,评估出的定压阀放气时间tf,更为精准,以最大化产油效应。

80.在本技术的一个实施例中,定压阀泄放逻辑,其不仅仅只是用来评估定压阀放气时间tf,还包括:

81.对出罐油量峰值后时序的油量变化速率计算,得到近限变化率k;

82.根据近限变化率k查找预设的近限变化率k-泄放量关系表,得到匹配的定压阀泄放量fx。

83.即,在本技术中不同的近限变化率k(出油量变化速度)分别匹配不同的定压阀泄放量fx,例如:k越大,fx越大;具体工作人员预设定即可。之所以这样设置,是因为k越大表示超压后,套管压力对产油的影响越大,因此除了需要及时泄放外,另一个手段泄放后使得升压空间更为充裕,以减小工作人员延误的几率。

84.可以理解的是,本技术所得的新套压阈值p1、定压阀放气时间tf、定压阀泄放量fx均为系统给出的参考量,具体执行由工作人员实际决定,且在实际操作的新套压阈值p1与预测的新套压阈值p1不同时,录入实际操作的数值,替换,以保障系统的连续。

85.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1