一种车载高压储气瓶及其制造方法与流程

1.本发明涉及压力容器领域,具体涉及一种车载高压储气瓶及其制造方法。

背景技术:

2.iv型高压储氢瓶采用塑料内胆,在塑料内胆的外侧缠绕包覆有碳纤维复合材料,碳纤维复合材料由排列成带状的碳纤维丝束涂附上热固性树脂形成,碳纤维复合材料固化后形成碳纤维增强层,iv型高压储氢瓶具有储氢压力高、可靠性要求高、安全风险高的特点,塑料内胆受制于塑料自身的强度限制,气瓶瓶口仍需采用金属瓶口,iv型高压储氢瓶上的塑料内胆无法承载很大的压力,所以需要将纤维丝束缠绕在塑料内胆上使塑料内胆能承受更大的压力, iv型高压储氢瓶的筒段上采用螺旋缠绕加环向缠绕方式来缠绕纤维丝束,但是储氢瓶封头处仅能采用螺旋缠绕方式来缠绕纤维丝束,导致在封头与靠近筒段端部之间的纤维增强层厚度比任何其他部分都要薄,从而会降低iv型高压储氢瓶在受到外部冲击、火烧等不利条件时的安全性。

技术实现要素:

3.本发明所要解决的技术问题是:将提供一种安全性高的车载高压储气瓶及其制造方法。

4.为了解决上述问题,本发明所采用的技术方案为:一种车载高压储气瓶,包括:塑料内胆,塑料内胆的两端上分别嵌设有一个金属瓶口,在塑料内胆的外侧缠绕包覆有碳纤维复合材料,碳纤维复合材料固化后形成碳纤维增强层,其特征在于:在碳纤维增强层的外侧缠绕包覆有芳纶纤维复合材料,芳纶纤维复合材料固化后形成芳纶纤维增强层,芳纶纤维复合材料由排列成带状的芳纶纤维丝束涂附上热固性树脂形成,在包覆有芳纶纤维增强层后的塑料内胆两端上分别贴设有与塑料内胆同轴布置的环形封头保护垫,环形封头保护垫的最大直径不大于芳纶纤维增强层筒段的外径。

5.进一步的,前述的一种车载高压储气瓶,其中:环形封头保护垫位于塑料内胆上增强层最薄处的外侧,环形封头保护垫的内圈侧壁与塑料内胆上的芳纶纤维增强层的外轮廓面相贴合,环形封头保护垫的外圈侧壁向外弧形凸起使其具有弹性,环形封头保护垫的内、外圈侧壁之间设置有缓冲结构,使得环形封头保护垫能起到缓冲外部冲击的作用。或者,在环形封头保护垫上设置有第一环形缓冲部和第二环形缓冲部,环形封头保护垫的内圈侧壁与塑料内胆上的芳纶纤维增强层的外轮廓面相贴合,第一环形缓冲部环绕于第二环形缓冲部的外侧,第一环形缓冲部位于塑料内胆上增强层最薄处的外侧,第一环形缓冲部上的环形封头保护垫的外圈侧壁向外弧形凸起使其具有弹性,第一环形缓冲部上的环形封头保护垫的内、外圈侧壁之间设置有缓冲结构,使得第一环形缓冲部能起到缓冲外部冲击的作用,第二环形缓冲部位于塑料内胆和金属瓶口接合处的外侧,第二环形缓冲部上的环形封头保护垫的外圈侧壁向外弧形凸起使其具有弹性,第二环形缓冲部上的环形封头保护垫的内、外圈侧壁之间也设置有缓冲结构,使得第二环形缓冲部也能起到缓冲外部冲击的作用。

6.进一步的,前述的一种车载高压储气瓶,其中:缓冲结构为蜂窝结构或者点阵结构。

7.进一步的,前述的一种车载高压储气瓶,其中:芳纶纤维复合材料的厚度为2

±

1mm。

8.进一步的,前述的一种车载高压储气瓶,其中:芳纶纤维增强层中芳纶纤维的体积占比为60%

±

10%。

9.进一步的,前述的一种车载高压储气瓶,其中:环形封头保护垫的内圈侧壁和外圈侧壁均为没有孔洞的侧壁。

10.进一步的,前述的一种车载高压储气瓶,其中:塑料内胆上用于安装堵头的金属瓶口所在的一端上,该端上的环形封头保护垫的外圈侧壁的外表面上设置有具有隔热作用的膨胀石墨层。

11.进一步的,前述的一种车载高压储气瓶,其中:环形封头保护垫利用热塑性聚合物粉末作为材料、通过选择性激光烧结(sls)3d打印一体成型,热塑性聚合物粉末中各成分的质量占比为: 33%~37%的聚酰胺6、58%~62%的高冲击聚苯乙烯树脂hips、3%~7%的苯乙烯-丙烯腈-马来酸酐(sam)三元共聚物,热塑性聚合物粉末的制备方法为:将三种物料加入至挤出机中进行熔融混合,然后通过挤出机挤出冷却,得到混合有三种物料的共聚混合物,将共聚混合物通过机械粉碎、研磨得到热塑性聚合物粉末,在研磨期间,研磨得到的粉末会发生热软化,从而导致无法得到更细的粉末,所以在研磨时通过干冰、液态二氧化碳或者液氮冷却粉末,使得粉末具有足够的脆性,从而研磨得到d50中间颗粒直径为5~150微米的热塑性聚合物粉末。

12.一种车载高压储气瓶的制造方法,其特征在于:制造方法步骤如下:(1)制造得到两端带金属瓶口的塑料内胆,在制造得到的塑料内胆外侧缠绕包覆碳纤维复合材料,碳纤维复合材料固化后形成碳纤维增强层;(2)在碳纤维增强层的外侧缠绕包覆芳纶纤维复合材料,芳纶纤维复合材料固化后形成芳纶纤维增强层;(3)采用手持激光扫描仪对塑料内胆外侧的芳纶纤维增强层的外轮廓进行扫描,从而得到芳纶纤维增强层外轮廓的点云数据;扫描时,扫描仪的精度需达到

±

0.01mm,扫描距离控制在20

±

5cm;(4)扫描获得的点云数据用于环形封头保护垫的设计,使得制造得到的环形封头保护垫的内圈侧壁能与塑料内胆上的芳纶纤维增强层的外轮廓面相贴合,环形封头保护垫的最大直径不大于芳纶纤维增强层筒段的外径,将设计好的环形封头保护垫模型处理成stl格式;(5)将stl格式输入3d打印机中,然后利用热塑性聚合物粉末作为材料、通过选择性激光烧结(sls)3d打印得到一体成型的环形封头保护垫;热塑性聚合物粉末中各成分的质量占比为: 33%~37%的聚酰胺6、58%~62%的高冲击聚苯乙烯树脂hips、3%~7%的苯乙烯-丙烯腈-马来酸酐(sam)三元共聚物,热塑性聚合物粉末的制备方法为:将三种物料加入至挤出机中进行熔融混合,然后通过挤出机挤出冷却,得到混合有三种物料的共聚混合物,将共聚混合物通过机械粉碎、研磨得到热塑性聚合物粉末,在研磨期间,研磨得到的粉末会发生热软化,从而导致无法得到更细的粉末,所以在研磨时通过干冰、液态二氧化碳或者液

氮冷却粉末,使得粉末具有足够的脆性,从而研磨得到d50中间颗粒直径为5~150微米的热塑性聚合物粉末。本发明的优点为:所述的车载高压储气瓶由于在碳纤维增强层的外侧还包覆有芳纶纤维增强层,使得车载高压储气瓶具有优异的抗外部冲击和抗火烧性能;另外,由于在塑料内胆的两端上还分别贴设有环形封头保护垫,使得车载高压储气瓶抗外部冲击性能进一步提高,从而大大提高了车载高压储气瓶的安全性。

附图说明

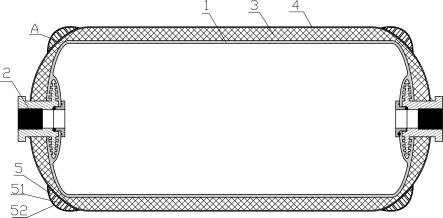

13.图1为本发明所述的车载高压储气瓶一种结构的示意图。

14.图2为本发明所述的车载高压储气瓶另一种结构的示意图。

15.图3为蜂窝结构的示意图。

16.图4为点阵结构的示意图。

具体实施方式

17.下面结合具体实施例和附图对本发明作进一步的详细描述。

18.实施例1如图1所示,一种车载高压储气瓶,包括:塑料内胆1,塑料内胆1的两端上分别嵌设有一个金属瓶口2,在塑料内胆1的外侧缠绕包覆有碳纤维复合材料,碳纤维复合材料固化后形成碳纤维增强层3,在碳纤维增强层3的外侧缠绕包覆有芳纶纤维复合材料,芳纶纤维复合材料固化后形成芳纶纤维增强层4,芳纶纤维复合材料由排列成带状的芳纶纤维丝束涂附上热固性树脂形成,在包覆有芳纶纤维增强层4后的塑料内胆1两端上分别贴设有一个与塑料内胆1同轴布置的环形封头保护垫5,环形封头保护垫5的最大直径不大于芳纶纤维增强层4筒段的外径。

19.芳纶纤维拉伸强度约为玻璃纤维的1.5倍,密度低于碳纤维,拉伸模量仅次于碳纤维,断裂延伸率较高,不像碳纤维、玻璃纤维那样脆。且具有良好的散热和绝热性能,在相同重量下,芳纶纤维比玻璃纤维和石棉织物更好的热绝缘性;具有极好的热稳定性,500℃以上降解;抗燃性能好,不产生后燃烧,不帮助燃烧,427 ℃炭化,尺寸稳定性好,具有非常低的热收缩,所以芳纶纤维增强层能使车载高压储气瓶具有优异的抗外部冲击和抗火烧性能。

20.本实施例中,环形封头保护垫5位于塑料内胆1上增强层最薄处a的外侧,环形封头保护垫5的内圈侧壁与塑料内胆1上的芳纶纤维增强层4的外轮廓面相贴合,环形封头保护垫5的外圈侧壁向外弧形凸起使其具有弹性,环形封头保护垫5的内、外圈侧壁之间设置有缓冲结构51,使得环形封头保护垫5能起到缓冲外部冲击的作用。这样设计是为了更好的保护增强层最薄处,防止高压储气瓶在薄壁部分发生失效断裂。

21.如图3所示,缓冲结构51为蜂窝结构,蜂窝结构的缓冲作用优于传统的eps发泡材料,可大幅提升抗冲击性能,可缓冲高压储气瓶封头部在遇到碰撞时的冲击力,进而更好地保护高压储气瓶封头部。芳纶纤维复合材料的厚度为2

±

1mm。芳纶纤维增强层4中芳纶纤维的体积占比为60%

±

10%,芳纶纤维这样的体积占比能使固化得到的芳纶纤维增强层4具有优异的抗冲击性和热稳定性。环形封头保护垫5的内圈侧壁和外圈侧壁均为没有孔洞的侧壁,这样设置后能使环形封头保护垫5更加美观、具有更好的抗冲击性能。塑料内胆1上用于

安装堵头的金属瓶口2所在的一端上,该端上的环形封头保护垫5的外圈侧壁的外表面上设置有具有隔热作用的膨胀石墨层52,当环形封头保护垫5暴露于高温下时,膨胀石墨可形成泡沫并迅速膨胀,从而在薄壁部分上起到阻断火源的作用,塑料内胆1上用于连接阀门的金属瓶口2所在的一端上不设置膨胀石墨,这是因为膨胀石墨膨胀后会影响阀门的使用。

22.一种车载高压储气瓶的制造方法,制造方法步骤如下:(1)制造得到两端带金属瓶口的塑料内胆1,在制造得到的塑料内胆1外侧缠绕包覆碳纤维复合材料,碳纤维复合材料固化后形成碳纤维增强层3;(2)在碳纤维增强层3的外侧缠绕包覆芳纶纤维复合材料,芳纶纤维复合材料固化后形成芳纶纤维增强层4;(3)采用手持激光扫描仪对塑料内胆1外侧的芳纶纤维增强层4的外轮廓进行扫描,从而得到芳纶纤维增强层4外轮廓的点云数据;扫描时,扫描仪的精度需达到

±

0.01mm,扫描距离控制在20

±

5cm;(4)扫描获得的点云数据用于环形封头保护垫5的设计,使得制造得到的环形封头保护垫5的内圈侧壁能与塑料内胆1上的芳纶纤维增强层4的外轮廓面相贴合,从而减少孔隙,提高封头部位的安全性,环形封头保护垫5的最大直径不大于芳纶纤维增强层4筒段的外径,将设计好的环形封头保护垫5模型处理成stl格式;(5)将stl格式输入3d打印机中,然后利用热塑性聚合物粉末作为材料、通过选择性激光烧结(sls)3d打印得到一体成型的环形封头保护垫5,3d打印无需支撑,材料利用率高,价格相对便宜;热塑性聚合物粉末中各成分的质量占比为: 35%的聚酰胺6、60%的高冲击聚苯乙烯树脂hips、5%的苯乙烯-丙烯腈-马来酸酐(sam)三元共聚物,热塑性聚合物粉末的制备方法为:将三种物料加入至挤出机中进行熔融混合,然后通过挤出机挤出冷却,得到混合有三种物料的共聚混合物,将共聚混合物通过机械粉碎、研磨得到热塑性聚合物粉末,在研磨期间,研磨得到的粉末会发生热软化,从而导致无法得到更细的粉末,所以在研磨时通过干冰、液态二氧化碳或者液氮冷却粉末,使得粉末具有足够的脆性,从而研磨得到d50中间颗粒直径为5~150微米的热塑性聚合物粉末。

23.本实例中的热塑性聚合物粉末,在选择性激光烧结(sls)3d打印零件时,可消除使用单一材料而出现的高孔隙、机械性能低等缺点,从而能制造出具有良好机械和表面性质的烧结件,且产生较小的翘曲。且该热塑性聚合物粉末还可以缩短烧结时间,以及烧结后的冷却时间,从而节省能源和时间;3d打印后,未烧结的热塑性聚合物粉末还可以重复使用。

24.实施例2如图2所示,一种车载高压储气瓶,包括:塑料内胆1,塑料内胆1的两端上分别嵌设有一个金属瓶口2,在塑料内胆1的外侧缠绕包覆有碳纤维复合材料,碳纤维复合材料固化后形成碳纤维增强层3,在碳纤维增强层3的外侧缠绕包覆有芳纶纤维复合材料,芳纶纤维复合材料固化后形成芳纶纤维增强层4,芳纶纤维复合材料由排列成带状的芳纶纤维丝束涂附上热固性树脂形成,在包覆有芳纶纤维增强层4后的塑料内胆1两端上分别贴设有一个与塑料内胆1同轴布置的环形封头保护垫5,环形封头保护垫5的最大直径不大于芳纶纤维增强层4筒段的外径。

25.芳纶纤维拉伸强度约为玻璃纤维的1.5倍,密度低于碳纤维,拉伸模量仅次于碳纤维,断裂延伸率较高,不像碳纤维、玻璃纤维那样脆。且具有良好的散热和绝热性能,在相同

重量下,芳纶纤维比玻璃纤维和石棉织物更好的热绝缘性;具有极好的热稳定性,500℃以上降解;抗燃性能好,不产生后燃烧,不帮助燃烧,427 ℃炭化,尺寸稳定性好,具有非常低的热收缩,所以芳纶纤维增强层能使车载高压储气瓶具有优异的抗外部冲击和抗火烧性能。

26.在本实施例中,在环形封头保护垫5上设置有第一环形缓冲部51和第二环形缓冲部52,环形封头保护垫5的内圈侧壁与塑料内胆1上的芳纶纤维增强层4的外轮廓面相贴合,第一环形缓冲部51环绕于第二环形缓冲部52的外侧,第一环形缓冲部51位于塑料内胆1上增强层最薄处a的外侧,第一环形缓冲部51上的环形封头保护垫5的外圈侧壁向外弧形凸起使其具有弹性,第一环形缓冲部51上的环形封头保护垫5的内、外圈侧壁之间设置有缓冲结构53,使得第一环形缓冲部51能起到缓冲外部冲击的作用,这样设计是为了更好的保护增强层最薄处a,防止高压储气瓶在薄壁部分发生失效断裂;第二环形缓冲部52位于塑料内胆1和金属瓶口2接合处b的外侧,第二环形缓冲部52上的环形封头保护垫5的外圈侧壁向外弧形凸起使其具有弹性,第二环形缓冲部52上的环形封头保护垫5的内、外圈侧壁之间也设置有缓冲结构53,使得第二环形缓冲部52也能起到缓冲外部冲击的作用;这样设计是为了更好的保护接合处b,防止受到外部冲击时高压储气瓶在接合处b发生失效泄露。

27.如图4所示,缓冲结构53为点阵结构,点阵结构的缓冲作用优于传统的eps发泡材料,可大幅提升抗冲击性能,可缓冲高压储气瓶封头部在遇到碰撞时的冲击力,进而更好地保护高压储气瓶封头部。芳纶纤维复合材料的厚度为2

±

1mm。芳纶纤维增强层4中芳纶纤维的体积占比为60%

±

10%,芳纶纤维这样的体积占比能使固化得到的芳纶纤维增强层4具有优异的抗冲击性和热稳定性。环形封头保护垫5的内圈侧壁和外圈侧壁均为没有孔洞的侧壁,这样设置后能使环形封头保护垫5更加美观、具有更好的抗冲击性能。塑料内胆1上用于安装堵头的金属瓶口2所在的一端上,该端上的环形封头保护垫5的外圈侧壁的外表面上设置有具有隔热作用的膨胀石墨层54,当环形封头保护垫5暴露于高温下时,膨胀石墨可形成泡沫并迅速膨胀,从而在薄壁部分上起到阻断火源的作用,塑料内胆1上用于连接阀门的金属瓶口2所在的一端上不设置膨胀石墨,这是因为膨胀石墨膨胀后会影响阀门的使用。

28.一种车载高压储气瓶的制造方法,制造方法步骤如下:(1)制造得到两端带金属瓶口的塑料内胆1,在制造得到的塑料内胆1外侧缠绕包覆碳纤维复合材料,碳纤维复合材料固化后形成碳纤维增强层3;(2)在碳纤维增强层3的外侧缠绕包覆芳纶纤维复合材料,芳纶纤维复合材料固化后形成芳纶纤维增强层4;(3)采用手持激光扫描仪对塑料内胆1外侧的芳纶纤维增强层4的外轮廓进行扫描,从而得到芳纶纤维增强层4外轮廓的点云数据;扫描时,扫描仪的精度需达到

±

0.01mm,扫描距离控制在20

±

5cm;(4)扫描获得的点云数据用于环形封头保护垫5的设计,使得制造得到的环形封头保护垫5的内圈侧壁能与塑料内胆1上的芳纶纤维增强层4的外轮廓面相贴合,从而减少孔隙,提高封头部位的安全性,环形封头保护垫5的最大直径不大于芳纶纤维增强层4筒段的外径,将设计好的环形封头保护垫5模型处理成stl格式;(5)将stl格式输入3d打印机中,然后利用热塑性聚合物粉末作为材料、通过选择性激光烧结(sls)3d打印得到一体成型的环形封头保护垫5,3d打印无需支撑,材料利用率

高,价格相对便宜;热塑性聚合物粉末中各成分的质量占比为: 33%的聚酰胺6、62%的高冲击聚苯乙烯树脂hips、5%的苯乙烯-丙烯腈-马来酸酐(sam)三元共聚物,热塑性聚合物粉末的制备方法为:将三种物料加入至挤出机中进行熔融混合,然后通过挤出机挤出冷却,得到混合有三种物料的共聚混合物,将共聚混合物通过机械粉碎、研磨得到热塑性聚合物粉末,在研磨期间,研磨得到的粉末会发生热软化,从而导致无法得到更细的粉末,所以在研磨时通过干冰、液态二氧化碳或者液氮冷却粉末,使得粉末具有足够的脆性,从而研磨得到d50中间颗粒直径为5~150微米的热塑性聚合物粉末。

29.本实例中的热塑性聚合物粉末,在选择性激光烧结(sls)3d打印零件时,可消除使用单一材料而出现的高孔隙、机械性能低等缺点,从而能制造出具有良好机械和表面性质的烧结件,且产生较小的翘曲。且该热塑性聚合物粉末还可以缩短烧结时间,以及烧结后的冷却时间,从而节省能源和时间;3d打印后,未烧结的热塑性聚合物粉末还可以重复使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1