具防脱装置的复合瓶的制作方法

1.本实用新型一种具防脱装置的复合瓶,特指应用于复合瓶瓦斯领域的技术,主要提供阀嘴与复合瓶间进行安装时,复合瓶上的锁阀与复合瓶间的结合不会随着阀嘴的锁设而崩坏,即为一种实用性极佳的实用新型。

背景技术:

2.具有液态石油气的复合瓶是现今逐渐取代传统瓦斯钢瓶的一种燃料设备,复合瓶比起传统瓦斯钢瓶更轻量化且也更具安全性,而现今的复合瓶在与阀嘴相衔接的方式,早期是在复合瓶顶端设具有螺纹的锁孔,而阀嘴直接锁设连接,但此方式的接合具有一问题,那就是密合度问题,因为复合瓶内部的内胆为塑料制,而阀嘴为金属制,为了防止液态石油气的外泄,所以阀嘴必须确实的与复合瓶紧锁,但是金属制的阀嘴相对塑料制的内胆紧迫锁设时,因为材质特性的差异,导致塑料制的内胆的螺纹时常崩牙,导致液态石油气的外泄。

3.有鉴于上述问题,相关业者进一步在内胆射出成形制作过程中会装设有金属锁环,使金属锁环直接与内胆固接在一起,让金属制的阀嘴与金属锁环相互锁接,避免崩牙的情况发生,虽然解决崩牙的问题,但是又衍伸出另一问题,金属制的阀嘴与金属锁环相互锁接的过程中,为了要达到紧密防泄,所以在迫紧的力量上必须用力的将两者紧锁,然而在这用力锁迫的过程中,会发生金属锁环与内胆崩坏的事情发生,毕竟内胆还是塑料制,与金属锁环间的结合度还是容易受到外力影响而破坏。

技术实现要素:

4.本实用新型所要解决的主要技术问题在于,克服现有技术存在的上述缺陷,而提供一种具防脱装置的复合瓶,金属锁环与内胆的结合,在金属制的阀嘴紧迫锁设操作时,金属锁环与内胆能够稳固结合,不会因金属制阀嘴与金属锁环的紧锁,而破坏金属锁环与内胆间的结合,确保装设于内胆的液态石油气不会外泄,进而维持复合瓶在使用上的安全性,其改善现有技术复合瓶与金属制阀嘴间的锁接作业,容易因金属制阀嘴与金属锁环的锁合,导致金属锁环与内胆间的结合发生崩牙的情形。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种具防脱装置的复合瓶,主要与一阀嘴头相锁组,其包括:一瓶体,其顶端设一开口,并于该开口的口内壁凹设数个崁槽,各崁槽间为间距排列设置,且各崁槽的设置方向由该开口口缘朝该瓶体内部以轴向方向延伸;一内环件,其装设于该瓶体的开口位置,且该内环件外周侧对应各崁槽的凹设则凸出有相对应数量的卡块,该瓶体于射出制作过程中直接与该内环件结合,且各卡块卡组于各崁槽内,另外该内环件的内壁面凹设数个定位槽,且各定位槽的延伸方向相同于各崁槽的延伸方向;及一内阀件,其一端插入该内环件,该内阀件的另一端则外露于该内环件,而该内阀件插入于内环件的一端的外表面对应各定位槽的设置凸设数个限位块,该内阀件于射出制作过程中直接与该内环件结合,且各限位块卡组

于各定位槽内,又该内阀件设一导孔由顶端贯穿至底端并与该瓶体内部连通,该阀嘴头锁接于该内阀件顶端。

7.承如上述说明,本实用新型进一步的技术特征在于,各卡块及各限位块的宽度进一步分别界定为一距离x,而各崁槽及各定位槽的槽深则分别定义为一距离y,又各该距离x的数值与各该距离y数值为相同。

8.承如上述说明,本实用新型进一步的技术特征在于,各该距离x与各该距离y的数值为5mm至15mm。

9.承如上述说明,本实用新型进一步的技术特征在于,该内环件进一步包含一接合孔,该接合孔由该内环件一端贯穿至另一端,该内阀件以一端组设于该接合孔内,而该内阀件的导孔内孔壁设一内螺纹,又该阀嘴头一端则包含一接合部,并于该接合部外周侧环设一外螺纹,该阀嘴头以该接合部组合于该内阀件的导孔,并以该外螺纹螺合该内螺纹。

10.承如上述说明,本实用新型进一步的技术特征在于,各卡块及各限位块的外周侧表面进一步分别凸设数个止滑凸粒,各止滑凸粒与各崁槽、各定位槽的槽内壁间相互摩擦产生阻力。

11.承如上述说明,本实用新型进一步的技术特征在于,各崁槽、各定位槽的槽内壁表面进一步为粗糙表面,各崁槽与各卡块间,以及各限位块与各定位槽间均以各止滑凸粒与粗糙表面的贴抵,并强化摩擦力量。

12.本实用新型的有益效果是,金属锁环与内胆的结合,在金属制的阀嘴紧迫锁设操作时,金属锁环与内胆能够稳固结合,不会因金属制阀嘴与金属锁环的紧锁,而破坏金属锁环与内胆间的结合,确保装设于内胆的液态石油气不会外泄,进而维持复合瓶在使用上的安全性,其改善现有技术复合瓶与金属制阀嘴间的锁接作业,容易因金属制阀嘴与金属锁环的锁合,导致金属锁环与内胆间的结合发生崩牙的情形。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

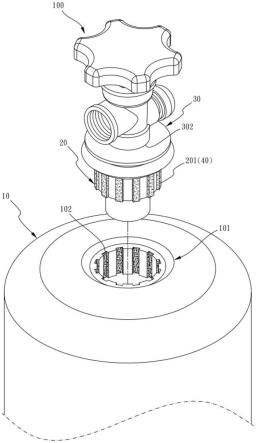

14.图1为本实用新型立体示意图。

15.图2为本实用新型分解立体示意图。

16.图3为本实用新型图1所示的ⅲ-ⅲ线段剖面示意图。

17.图4为本实用新型图2的内环件立体示意图。

18.图5为本实用新型内阀件立体示意图

19.图6为图1所示的ⅵ-ⅵ线段剖面示意图。

20.图中标号说明:

21.阀嘴头 100

22.接合部 200

23.外螺纹 300

24.瓶体 10

25.开口 101

26.崁槽 102

27.内环件 20

28.卡块 201

29.定位槽 202

30.接合孔 203

31.内阀件 30

32.限位块 301

33.导孔 302

34.内螺纹 303

35.止滑凸粒 40

具体实施方式

36.为了清楚说明本实用新型所能达成上述的目的及功效,兹搭配附图就本实用新型的实施例加以详细说明其特征与功效。请参阅图1至图6所示,本实用新型一种具防脱装置的复合瓶,主要与一阀嘴头100相锁组,其包括:一瓶体10用以存放液态石油气,其顶端设一开口101,并于该开口101的口内壁凹设数个崁槽102,各崁槽102间为间距排列设置,且各崁槽102的设置方向由该开口101口缘朝该瓶体10内部以轴向方向延伸,而各崁槽102的槽长并不受限制;一内环件20,其装设于该瓶体10的开口101位置,且该内环件20外周侧对应各崁槽102的凹设则凸出有相对应数量的卡块201,各卡块201以放射状射出成型,且该瓶体10于射出制作过程中直接与该内环件20结合,且各卡块201卡组于各崁槽102内,另外该内环件20的内壁面凹设数个定位槽202,且各定位槽202的延伸方向相同于各崁槽102的延伸方向;及一内阀件30,其一端插入该内环件20,该内阀件30的另一端则外露于该内环件20,而该内阀件30插入于内环件20的一端的外表面对应各定位槽202的设置,其于该内阀件30的外表面以放射状凸设数个限位块301,该内阀件30于射出制作过程中直接与该内环件20结合,且各限位块301卡组于各定位槽202内,又该内阀件30设一导孔302由顶端贯穿至底端并与该瓶体10内部连通,该阀嘴头100锁接于该内阀件30顶端;其中,透过该瓶体10与该内环件20间以各崁槽102、各卡块201间的结合型态,以及该内环件20与该内阀件30间以各限位块301、各定位槽202间的结合型态,使阀嘴头100在组装锁接于内阀件30的过程中,内阀件30、内环件20、瓶体10三者间的结合不会受到破坏、崩牙,借以防止瓶体10内的液态石油气外泄,确保使用上的安全。

37.根据上述说明,现有复合瓶在进行阀嘴的锁设时,正常来说都是要与复合瓶紧迫锁接,如此才可以防止液态石油气的外泄,但金属的阀嘴与塑料的复合瓶间在锁组上常常发生塑料的复合瓶崩牙的事情,又或者是额外加装提供阀嘴锁接的金属锁环与复合瓶间因为阀嘴的迫转,导致金属锁环与复合瓶间的组装崩坏,复合瓶产生裂痕等,导致液态石油气发生外泄的事情,为此本实用新型为了要改善现有复合瓶的问题,因此将该瓶体10、该内环件20及该内阀件30间的组装上设置有卡固的技术,利用瓶体10的各崁槽102搭配该内环件20的各卡块201,以及该内环件20的各定位槽202搭配该内阀件30的各限位块301,如此设置下,让该阀嘴头100以顺时钟方向锁设于该内阀件30的导孔302,借由各崁槽102与各卡块201间的固接、各定位槽202与各限位块301间的固接,使阀嘴头100相对内阀件30的紧迫锁接时,该内环件20的各卡块201受到各崁槽102的限制而无法将瓶体10予以破坏,以及各限位块301受到各定位槽202的限制,三者间就不会因阀嘴头100的锁接而彼此破坏而转动,借

此也可确保液态石油液不会有外泄的可能性。

38.根据上述对于本实用新型主要技术特征说明下,现于下再说明本实用新型其他的技术特征,首先请见图4至图6所示,本实用新型为了确保该阀嘴头100的紧锁旋转作业下,该内环件20、该内阀件30、该瓶体10间不会有相互破坏而转动的情况发生,因此在各卡块201及各限位块301的宽度进一步分别界定为一距离x,而各崁槽102及各定位槽202的槽深则分别定义为一距离y,又各该距离x的数值与各该距离y数值为相同,且各该距离x与各该距离y的数值为5mm至15mm为较佳稳固卡接范围,透过上述的尺寸卡接下,该内环件20、该内阀件30、该瓶体10间可以承受较大的外力,三者间不会受到外力的影响而彼此破坏,确保液态石油气的容置不会外泄。

39.请见图2、图3所示,本实用新型与该阀嘴头100间的设置主要以该内环件20进一步包含一接合孔203,该接合孔203由该内环件20一端贯穿至另一端,该内阀件30以一端组设于该接合孔203内,而该内阀件30的导孔302内孔壁设一内螺纹303,又该阀嘴头100一端则包含一接合部200,并于该接合部200外周侧环设一外螺纹300,该阀嘴头100以该接合部200组合于该内阀件30的导孔302,并以该外螺纹300螺合该内螺纹303,又前述在该瓶体10、该内环件20与该内阀件30间的设置,皆是在该瓶体10、该内阀件30于一体射出成型的过程中将该内环件20组合进去,所以说在各崁槽102与各卡块201、各定位槽202与各限位块301间的组合上有确实的结合,再搭配前述的尺寸限制下,该阀嘴头100与瓶体10间可得到最佳的锁接紧迫度。

40.另外,为了加强该瓶体10、该内环件20、该内阀件30间的结合,故各卡块201及各限位块301的外周侧表面进一步分别凸设数个止滑凸粒40,各止滑凸粒40与各崁槽102、各定位槽202的槽内壁间相互摩擦产生阻力,而各崁槽102、各定位槽202的表面可以增设有止滑特性的材质,抑或在各崁槽102与各定位槽202射出成型的过程中添加有止滑特性的材质,而本实用新型主要是于各崁槽102、各定位槽202的槽内壁表面进一步加工设置为粗糙表面,透过各止滑凸粒40与粗糙表面的搭配下,以增加该瓶体10、该内环件20、该内阀件30间的摩擦力,让该阀嘴头100在进行锁接作业并且施予极大的力量时,该内阀件30不会跟着转动,而该内阀件30不会转动下该内环件20也就不会一同转动,如此一来就不会破坏该瓶体10的结构,也不会产生裂痕,确保液态石油气的保存,请见图3至图6所示。

41.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1