一种具有密封结构的储氢气瓶的制作方法

1.本实用新型属于高压氢气存储领域,涉及一种储氢气瓶,尤其涉及一种储氢气瓶的密封结构。

背景技术:

2.现有储氢气瓶的密封结构主要通过密封圈和密封槽的配合实现径向密封,径向密封的密封槽往往设置在阀座中对应瓶颈位置的径向处,该结构,由于内胆向阀座中装配时会在阀座装配瓶颈的位置处形成过盈配合以保证密封,因此径向密封对于密封槽的使用会收到诸多限制,可能导致装配过程中扭转失效的可能,导致径向密封的密封效果因此降低。

技术实现要素:

3.为了解决提高储氢气瓶的密封效果的问题,本实用新型提出如下技术方案:一种具有密封结构的储氢气瓶,包括塑料内胆、纤维缠绕层、金属套筒和金属阀座,纤维缠绕层缠绕包覆在塑料内胆的罐体部分的外周面上,金属阀座与纤维缠绕层衔接固定在塑料内胆的肩部。塑料内胆的颈部具有一定厚度的周面为第一固定部,塑料内胆的颈部的第一固定部与金属套筒的第二固定部固定,金属套筒的下端衔接固定在塑料内胆的肩部上,塑料内胆的颈部、肩部和金属套筒安装在筒形的金属阀座的内部槽中。金属阀座的顶盖的下端面分别与金属套筒的上端面、塑料内胆的颈部的第一固定部的上端面相抵靠,金属阀座的顶盖的中央成型有适配于塑料内胆的颈部的瓶口的开槽,金属阀座的顶盖的下端面上对应于塑料内胆的第一固定部的上顶面的位置上,具有至少一个装载密封圈的形成封闭区域的第一密封槽,塑料内胆的颈部对应在金属阀座的顶盖下端面的位置位于第一密封槽形成的封闭区域内。

4.在本实用新型的一种实施例中,金属阀座的顶盖的下端面上对应于金属套筒第二固定部的上顶面的位置上,具有至少一个装载密封圈的形成封闭区域的第二密封槽,第一密封槽在金属阀座的顶盖下端面的位置位于第二密封槽形成的封闭区域内。

5.在本实用新型的一种实施例中,金属阀座的顶盖上对应于金属套筒第二固定部的位置上,具有安装螺钉而将金属阀座的顶盖与第二固定部固定的螺钉沉孔。

6.在本实用新型的一种实施例中,第二密封槽具有两个,螺钉沉孔对应在金属阀座的顶盖下端面的位置位于两个第二密封槽形成的封闭区域之间。

7.在本实用新型的一种实施例中,金属套筒的外周面具有外螺纹,金属阀座的内周面具有与金属套筒的外周面的外螺纹配合连接的内螺纹。

8.在本实用新型的一种实施例中,塑料内胆颈部的第一固定部与金属套筒的第二固定部间通过嵌入槽凸缘锚定结构以一体成型方式固定。

9.在本实用新型的一种实施例中,一体成型方式为注塑。

10.在本实用新型的一种实施例中,嵌入槽凸缘锚定结构包括塑料内胆颈部的第一固定部上形成的,沿着第一固定部的内周面在径向上等间距或不等间距排布的,且在轴向上

至少一排的凸缘,以及金属套筒的第二固定部上朝向第一固定部的内侧面上形成的,沿着第二固定部的内周面在径向上等间距或不等间距排布的,且在轴向上至少一排的与凸缘嵌入配合的嵌入槽。

11.在本实用新型的一种实施例中,凸缘的上、下面为斜截面,左、右面为竖直面。

12.在本实用新型的一种实施例中,塑料内胆颈部的第一固定部中嵌入套筒骨架。

13.在本实用新型的一种实施例中,金属阀座的筒壁上与塑料内胆的肩部固定的位置上具有至少一个装载密封圈的形成封闭区域的第三密封槽。

14.有益效果:本实用新型在一个方面中,通过塑料内胆的塑料材质与金属套筒固定的方式,在径向上提供一定的柔性,使得径向的过盈配合装配对罐体产生的影响和限制被极大降低。在一个方面中,将密封槽设置在端盖的下端面形成端面密封,进一步降低了径向密封的影响,并且端面密封也形成在塑料内胆的塑料材与端盖的下端面之间,能够使得密封圈具有更好的接触密封效果。

附图说明

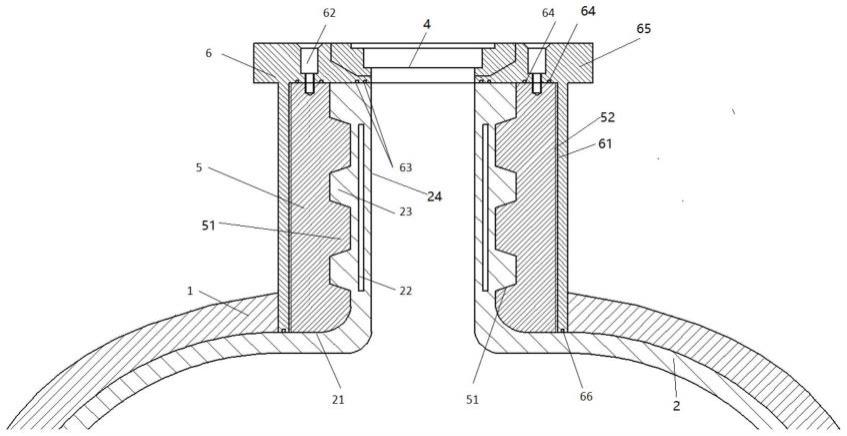

15.图1是实施例具有密封结构的储氢气瓶的剖面的平面图。

16.图2是实施例具有密封结构的储氢气瓶的剖面的立体图。

17.图3是实施例的第一连接部与第二连接部配合的示意图。

18.图4是实施例的凸缘结构示意图。

19.图5是实施例的嵌入槽结构示意图。

20.图6是实施例的密封槽结构示意图。

21.1 纤维缠绕层

22.2 塑料内胆

23.21 肩部

24.22 套筒骨架

25.23 第一固定部

26.24 颈部

27.3 凸缘

28.4 瓶口

29.5 金属套筒

30.51 第二固定部

31.52 外螺纹

32.53 嵌入槽

33.6 金属阀座

34.61 内螺纹

35.62 螺钉沉孔

36.63 第一密封槽

37.64 第二密封槽

38.65 顶盖

39.66 第三密封槽

具体实施方式

40.如图1和2所示,一种具有密封结构的储氢气瓶,包括塑料内胆2、纤维缠绕层1、金属套筒5和金属阀座6,纤维缠绕层1缠绕包覆在塑料内胆2的罐体部分的外周面上,金属阀座6与纤维缠绕层1衔接固定在塑料内胆2的肩部21。

41.塑料内胆2的颈部24具有一定厚度的周面为第一固定部23,塑料内胆2的颈部24的第一固定部23与金属套筒5的第二固定部51固定,金属套筒5的下端衔接固定在塑料内胆2的肩部21上,塑料内胆2的颈部24、肩部21和金属套筒5安装在筒形的金属阀座6的内部槽中。

42.如图1和2所示,金属阀座6的顶盖65的下端面分别与金属套筒5的上端面、塑料内胆2的颈部24的第一固定部23的上端面相抵靠,金属阀座6的顶盖65的中央成型有适配于塑料内胆2的颈部24的瓶口的开槽,金属阀座6的顶盖 65的下端面上对应于塑料内胆2的第一固定部23的上顶面的位置上,具有至少一个装载密封圈的形成封闭区域的第一密封槽63,塑料内胆2的颈部24对应在金属阀座6的顶盖65下端面的位置位于第一密封槽63形成的封闭区域内。

43.在一种优选方案中,如图6所示,第一密封槽63具有两个,在金属阀座6 的顶盖65的下端面上两个第一密封槽63中的一个围绕在另一个的外周。

44.上述方案通过设置密封槽,对应塑料内胆2的第一固定部23的上顶面的金属阀座6的顶盖65的下端面的位置上,形成环绕塑料内胆2颈部24的密封槽,可以通常意义理解为是在金属阀座6的顶盖65的下端面上形成一个环绕塑料内胆2的颈部24的密封圈,优选为o形密封圈,但不限定为圆形这一种形状。该结构能够形成端面密封,可以防止氢气在瓶口4的端面处发生泄露。还避免了径向密封密封槽安装受限的情况。

45.在一种方案中,如图6所示,金属阀座6的顶盖65的下端面上对应于金属套筒5第二固定部51的上顶面的位置上,具有至少一个装载密封圈的形成封闭区域的第二密封槽64,第一密封槽63在金属阀座6的顶盖65下端面的位置位于第二密封槽64形成的封闭区域内。上述方案中,通过在对应金属套筒5第二固定部51的金属阀座6的顶盖65的下端面的位置上设置第二密封槽64,进一步增强端面密封效果。

46.在一种方案中,如图1和2所示,金属阀座6的顶盖65上对应于金属套筒 5第二固定部51的位置上,具有安装螺钉而将金属阀座6的顶盖65与第二固定部51固定的螺钉沉孔62。在上述方案中,通过螺钉将金属阀座6的顶盖65与金属套筒5固定连接,使得金属阀座6的顶盖65与第一连接部的顶面、金属套筒5的顶面间的抵靠更为紧密,提供端面密封所需的足够正压力。

47.在一种方案中,如图6所示,第二密封槽64具有两个,螺钉沉孔6162对应在金属阀座6的顶盖65下端面的位置位于两个第二密封槽64形成的封闭区域之间。上述方案中在沉头螺钉的对应在金属阀座6的顶盖65下端面的两侧位置上分别环绕密封槽,可以在沉头螺钉用以紧密固定端面的同时,保证其密封性能。

48.在一种方案中,如图1所示,金属套筒5的外周面具有外螺纹52,金属阀座6的内周面具有与金属套筒5的外周面的外螺纹52配合连接的内螺纹。上述方案中有内表面螺纹,与5螺纹连接,可以实现旋紧,提供端面密封所需的足够正压力;通过内、外螺纹52连接,将与塑料内胆2一体成型的金属套筒5与金属阀座6固定,从而将塑料内胆2间接的与金属阀座6

固定。

49.在一种方案中,如图3所示,塑料内胆2颈部24的第一固定部23与金属套筒5的第二固定部51间通过嵌入槽凸缘锚定结构以一体成型方式固定。上述方案中,通过嵌入槽凸缘锚定结构形成塑料内胆2颈部24的第一固定部23与金属套筒5的第二固定部51间的一体成型的紧密固定,可以增强密封性能。

50.在一种方案中,如图3所示,一体成型方式为注塑。通过注塑方式可以与金属套筒5,如铁材质的套筒座形成整体,进一步提高密封强度。

51.在一种方案中,如图4-5所示,嵌入槽53凸缘3锚定结构包括塑料内胆2 颈部24的第一固定部23上形成的,沿着第一固定部23的内周面在径向上等间距或不等间距排布的,且在轴向上至少一排的凸缘3,以及金属套筒5的第二固定部51上朝向第一固定部23的内侧面上形成的,沿着第二固定部51的内周面在径向上等间距或不等间距排布的,且在轴向上至少一排的与凸缘3嵌入配合的嵌入槽53。上述方案中,通过嵌入槽53凸缘3锚定结构这样的一体式固定结构,相较于一般的螺纹配合方式,固定更为紧固。而相较于整体的一个周面的凹凸镶嵌结构,即沿着第二固定部51的内周面在径向上形成一个连续的嵌入槽53的结构,上述方案能够形成分散固定,能够增加材料支撑强度,还能将在一个轴向上形成的气体通路的可能性降低,从而提高密封强度。

52.在一种优选方案中,如图4-5所示,凸缘3沿着第一固定部23的内周面在径向上等间距排布,其两个凸缘3的间距被设置为内周面在该水平位置对应的圆的圆心与两个凸缘3的中点位置的连线的夹角为60度。这样的分布能够在加工处理上更方便实现。

53.在一种方案中,如图4-5所示,凸缘3的上、下面为斜截面,左、右面为竖直面。由于氢气在阀门口处发生泄露,泄露氢气的移动路径是由上至下的,上、下方向的凸缘3与嵌入槽53的配合方式对防止氢气泄露具有更大的影响,上述方案将凸缘3的上、下面设置为斜截面,上、下方向的凸缘3与嵌入槽53的倾斜抵靠能够更为紧密,起到辅助密封作用,且优化受力,避免应力集中。

54.在一种方案中,如图1-2所示,塑料内胆2颈部24的第一固定部23中嵌入套筒骨架22。在上述方案中,套筒骨架22优选为金属套筒5骨架22。能够提高第一连接部的支撑强度。

55.在一种方案中,如图6所示,金属阀座6的筒壁上与塑料内胆2的肩部21 固定的位置上具有至少一个装载密封圈的形成封闭区域的第三密封槽66。在上述方案中,第一密封槽63作为最主要的端面密封,与同端面的第二密封槽64 形成同面的密封配合,并与第三密封槽66形成两个端面方向上的密封配合,更多方向和更高强度的实现密封效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1