基于机器视觉的变流器底部盖板的检测装置及系统的制作方法

1.本发明涉及变流器底部盖板的检测领域,尤其涉及基于机器视觉的变流器底部盖板的检测装置及系统。

背景技术:

2.变流器底盖板是产品的外挂部件,是生产中需要重点把关的部位。变流器底部有6块不同用途的底部盖板。每块盖板上用10颗以上的螺丝进行紧固,同时有门锁锁定方便拆装。部分螺丝设置有安全锁线,这些装配细节均需要检查员逐个确认,并拍照记录。目前采用人工逐个检测并拍照的方式,效率不高,且记录数据无系统管理存储,后期难以查询分析。目前视觉检测技术主要应用生产线、自动检测设备中,针对体积较小的产品,检测时对产品有较高的位置固定要求,即使不做定位的场景也要求产品能完全处于相机的视野范围内。大范围视觉检测系统的传统方案是采用龙门架固定相机,精确移动定位到各检测点拍照检测。变流器的生产是离散多工位作业,变流器不动作业员流动,采用龙门架系统需要一个比工位台架更大的专用区域摆放检测设备。传统方案占用生产场地,并且增加行车二次转运作业,会在检测工位形成瓶颈工序。因此,需要一种可在现场多工位间移动作业、能完成整个变流器底部检测、体积小的视觉检测装置。

技术实现要素:

3.本发明提供了基于机器视觉的变流器底部盖板的检测装置及系统,用于解决现有的人工逐个检测变流器底盖板效率不高,且记录数据无系统管理存储,后期难以查询分析的技术问题。

4.为解决上述技术问题,本发明提出的技术方案为:

5.一种基于机器视觉的变流器底部盖板的检测装置,包括用于采集变流器底部盖板图片的相机,与相机相连的用于保存所述图片的存储组件,包括设置在相机下方并用于带动所述相机沿检测路径做往返运动的移动组件,所述移动组件与控制组件相连;

6.所述控制组件,用于根据相机所处的位置以及变流器底部盖板的规格,计算变流器底部盖板上待测的多个检查点在检测路径上对应的定位点,以控制所述移动组件在做往返运动过程中在所述检测路径上对应的定位点进行停顿,以供所述相机采集变流器底部盖板上对应的检查点的图片。

7.优选的,所述移动组件包括自动导航底盘和激光雷达,所述相机和激光雷达均设置在所述自动导航底盘上,所述自动导航底盘与和激光雷达均与所述控制组件连接;

8.所述激光雷达用于测量所述相机在slam(simultaneous localization and mapping,即时定位与地图构建)地图上的实时位置,并将所述相机的实时位置发送给所述控制组件;

9.所述控制组件用于通过变流器底部盖板的规格和位置,并使用slam算法在激光雷达的扫描地图上标注变流器底部盖板多个检查点的位置;所述控制组件还用于根据所述相

机的实时位置以及变流器底部盖板多个检查点的位置,计算变流器底部盖板上待测的多个检查点在检测路径上对应的定位点;并根据所述定位点控制所述自动导航底盘在检测路径上往返运动和在所述检测路径上对应的定位点进行停顿,以供所述相机采集变流器底部盖板上对应的检查点的图片。

10.优选的,所述移动组件还包括三轴电缸平台、x轴测距仪、y轴测距仪;所述三轴电缸平台、x轴测距仪和y轴测距仪均设置在自动导航底盘上,所述三轴电缸平台、x轴测距仪、y轴测距仪均与所述控制组件连接;

11.x轴、y轴测距仪用于测量出相机到变流器台架边缘的两条固定边的距离,并将所述相机到变流器台架两条固定边的距离发送给控制组件;

12.所述控制组件还用于根据所述相机到变流器台架边缘的两条固定边的距离计算出相机在变流器底部的精确位置,进而根据相机在变流器底部的精确位置,以及变流器底部盖板的规格和位置计算出相机与检查点之间的位置偏差,并根据所述位置偏差计算出三轴电缸平台的移动修正距离值,再根据所述移动修正距离值控制所述三轴电缸平台移动到所述检查点处以修正相机与检查点的位置。

13.优选的,所述变流器上方设置有一用于悬吊所述变流器,以便于所述检测装置移动到所述变流器底盖板的检查点处进行检测的吊梁,所述吊梁下端还设置有一用于支撑所述吊梁,并限制所述检测装置偏离所述变流器的台架,所述台架边缘上相邻的三边还设置有与检测装置上的x轴测距仪、y轴测距仪高度一致的激光反射板;所述x轴测距仪、y轴测距仪均为激光测距仪;所述x轴测距仪、y轴测距仪用于发射激光到变流器台架的相邻两边的激光反射板上,并根据激光从所述激光反射板上反射回的时间差测量出相机到变流器台架边缘的两条固定边的距离。

14.优选的,所述三轴电缸平台上设置有旋转伸缩组件,所述相机通过旋转伸缩组件设置在所述三轴电缸平台上,所述控制组件还用于控制三轴电缸平台上的旋转伸缩组件调整相机的高度、方向以使得相机能够达到变流器侧面的检查点处,进而采集到变流器侧面的检查点的图片。

15.优选的,所述检测装置还包括一z轴测距仪和一光源组件,所述z轴测距仪、光源组件、相机均设置在所述三轴电缸平台上;所述z轴测距仪、光源组件、相机分别所述控制组件连接;所述变流器底部的边界贴有激光反光贴;所述z轴测距仪为激光测距仪;

16.所述z轴测距仪用于发射激光到变流器底部的边界的激光反光贴上,并根据激光从所述激光反射贴上反射回的时间差测量相机到变流器底部的边界的距离;所述光源组件用于给所述相机拍照提供亮度可调的光照;所述相机用于采集变流器底部盖板上对应的检查点的图片,并将拍摄的检查点的图片输送给所述控制组件;

17.所述控制组件用于控制光源组件用于给所述相机拍照提供合适的亮度,并控制相机在定位点采集变流器底部盖板上对应的检查点的图片,所述控制组件还用于根据所述相机到变流器底部的边界的距离以及所述相机到变流器台架两条固定边的距离计算出所述相机变流器底部的垂直距离,并根据所述垂直距离调整所述相机的焦距,以保证获取清晰的检查点的图片。

18.优选的,所述存储组件设置在所述控制组件上,所述检查点包括螺栓、螺栓头部手工画防松线、门锁、螺栓防松铁丝;所述控制组件还包括一基于halcon(德国mvtec公司开发

的一套完善的标准的机器视觉算法包,拥有应用广泛的机器视觉集成开发环境)底层开发软件设计的用于对象检测的图像处理模块,所述图像处理模块用于调用预设的参数对所述检查点的图片进行检查判断和结果处理,检查判断的内容包括螺栓的有无、螺栓头部手工画防松线的有无、门锁的开闭位置、门锁装反、螺栓防松铁丝的缠绕方向。

19.一种基于机器视觉的变流器底部盖板的检测系统,包括:

20.一如上述的任意一种所述的检测装置;

21.吊梁:设置在检测装置上方,用于将所述变流器吊起来以便于所述检测装置移动到所述变流器底盖板的检查点处进行检测;

22.台架:设置在吊梁下端,用于支撑所述吊梁,并限制所述检测装置偏离所述变流器。

23.优选的,所述吊梁为由两根长梁和两根短梁构成的井字结构,所述长梁和短梁通过螺栓固定连接;所述变流器通过多个螺栓分别与吊梁的两根长梁固定,且至少一根的长梁上设置有定位孔板。所述定位孔板用于保证长梁用行车吊运至台架时,每次落的位置偏差在预设的偏差范围内。

24.优选的,所述台架包括支撑组件和定位销块,所述支撑组件与所述吊梁固定连接,用于支撑并使吊梁处于水平状态;所述定位销块设置在所述支撑组件与所述吊梁的连接处,用于限制所述支撑组件和吊梁相对移动;所述台架上还设置有与检测装置上的x轴测距仪、y轴测距仪高度一致的激光反射板,所述激光反射板用于与所述x轴测距仪、y轴测距仪配合,测量出相机到变流器台架边缘的两条固定边的距离;

25.所述变流器底部的边界贴有激光反光贴,所述激光反射条用于与所述z轴测距仪配合,以测量出相机到变流器底部的边界的距离。

26.本发明具有以下有益效果:

27.1、本发明中的基于机器视觉的变流器底部盖板的检测装置及系统,通过控制组件控制移动组件搭载相机对多个检查点的图片进行采集,进而将多个检查点的图片保存在控制组件中,从而实现了大型变流器底部的多位置移动视觉检测,解决了现有的人工逐个检测变流器底盖板效率不高,且记录数据无系统管理存储,后期难以查询分析的技术问题。

28.2、在优选方案中,本发明中的变流器底盖板检测装置及系统能够根据多个检查点以及检测装置当前所处的位置的定位信息配合导航算法自主生成检测路径,可快速设定、修改,可调整兼容不同产品。

29.3、在优选方案中,本发明中的变流器底盖板检测装置及系统不需要设置地面导航磁条、rfid,无需对地面进行改动;且能在厂房区域内不同区域的多个台位之间移动检测;

30.4、在优选方案中,本发明中的变流器底盖板检测装置及系统可增加相机高度、方向调节的旋转伸缩组件,可用于检查变流器侧面的检查点。

31.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

附图说明

32.构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

33.图1是本发明一种基于机器视觉的变流器底盖板检测装置的整体方案图;

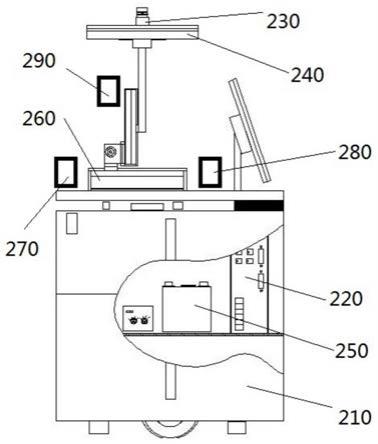

34.图2是本发明一种基于机器视觉的变流器底盖板检测装置的主体结构图;

35.图3是本发明一种基于机器视觉的变流器底盖板检测装置的配套井字形吊梁结构图;

36.图4是本发明一种基于机器视觉的变流器底盖板检测装置的配套变流器台架结构图;

37.图5是本发明一种基于机器视觉的变流器底盖板检测装置的配套井字形吊梁的定位孔板图;

38.图6是本发明一种基于机器视觉的变流器底盖板检测装置的配套变流器台架的定位销块图;

39.图7是变流器底盖板的局部外形图。

40.图中标注:100、变流器;200、检测装置;210、自动导航底盘;220、控制组件;230、相机;240、光源组件;250、电池;260、三轴电缸平台;270、x轴测距仪;280、y轴测距仪;290、z轴测距仪;300、吊梁;310、第一长梁;311、第二长梁;320、第一短梁;321、第二短梁;330、定位孔板;400、台架;410、支撑组件;420、定位销块;430、激光反射板。

具体实施方式

41.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

42.实施例一:

43.如图1所示,本发明公开了一种基于机器视觉的变流器底部盖板的检测装置200,包括用于采集变流器100的底部盖板图片的相机230,与相机230相连的用于保存图片的存储组件,包括设置在相机230下方并用于带动相机230沿检测路径做往返运动的移动组件,移动组件与控制组件220相连;

44.控制组件220,用于根据相机230所处的位置以及变流器100的底部盖板的规格,计算变流器100的底部盖板上待测的多个检查点在检测路径上对应的定位点,以控制移动组件在做往返运动过程中在检测路径上对应的定位点进行停顿,以供相机230采集变流器100的底部盖板上对应的检查点的图片。

45.在本实施例中,还公开了一种基于机器视觉的变流器底部盖板的检测系统,包括:

46.上述的任意一种的检测装置200;

47.吊梁300:设置在检测装置200上方,用于将变流器100吊起来以便于检测装置200移动到变流器100的底部盖板的检查点处进行检测;

48.台架400:设置在吊梁300下端,用于支撑吊梁300,并限制检测装置200偏离变流器100。

49.本发明中的基于机器视觉的变流器底部盖板的检测装置200及系统,通过控制组件220控制移动组件搭载相机230对多个检查点的图片进行采集,进而将多个检查点的图片保存在控制组件220中,从而实现了大型变流器100的底部的多位置移动视觉检测,解决了现有的人工逐个检测变流器100的底部盖板效率不高,且记录数据无系统管理存储,后期难以查询分析的技术问题。

50.实施例二:

51.实施例二是实施例一的优选实施例,其与实施例一的不同之处在于,对基于机器视觉的变流器底部盖板的检测装置200及系统具体结构进行了细化,具体包括:

52.如附图1所示,给出了本发明一种基于机器视觉的变流器100的底部盖板检测系统的机构图。变流器100用井字形的吊梁300吊起放置在台架400上,检测装置200由检查员遥控运行至变流器100底部,且由台架400支撑起的半封闭地面区域。在该半封闭地面区域,检测装置200可利用激光雷达粗略测量自身在区域中的绝对位置。检测装置200上搭载的控制组件220将不同位置通过其主控程序与检查点对应关联,控制检测装置200的自动导航底盘210按检测路径行走、相机230拍照和检测结果处理。

53.如附图2所示,本发明中的检测装置200包括移动组件、相机以及控制组件220;移动组件包括自动导航底盘210、激光雷达、三轴电缸平台260、x轴测距仪270、y轴测距仪280和z轴测距仪290;相机包括光源组件240和相机230;自动导航底盘210、激光雷达、三轴电缸平台260、x轴测距仪270、y轴测距仪280、z轴测距仪290、光源组件240、相机230均与控制组件220建立通讯。

54.检测装置200的底部是自动导航底盘210,在自动导航底盘210上设置控制组件220、电池250、三轴电缸平台260、x轴测距仪270以及y轴测距仪280,而相机230、光源组件240、z轴测距仪290均设置三轴电缸平台260上;

55.本发明中电池250用于给控制组件220供电,控制组件220是整个检测装置200的控制核心,主要功能包括与检查员的人机交互、向自动导航底盘210下达移动指令、控制三轴电缸平台260移动修正精确位置、触发相机230完成图像拍照、运行视觉处理组件(即图像处理模块)处理拍摄到的图片、与mes(生产过程管理系统)交互产品订单信息、上传质量检查结果数据、向文件服务器存储检测过程图片。

56.在本发明中,控制组件220可采用控制计算机或plc(可编程逻辑控制器)工业控制器,在本实施例中选用控制计算机作为控制组件220。

57.视觉处理组件(即图像处理模块)为通用的开发平台软件,在平台上二次开发配置具体的图像检测作业参数。控制组件220的主控程序和与其它信息系统连接程序为通用编程软件开发的专用程序。

58.相机230可采用工业相机或智能相机,在本实施例中,相机230选用的标准工业相机产品,可以根据具体的检查点规划的单个检测图片的视野、相机架设高度等参数选定相机230的分辨率和镜头焦距。光源组件240采用led的条型光源组合而成,用光源控制器驱动,可调节亮度。三轴电缸平台260配套的伺服控制器驱动,由控制计算机用通讯协议控制。本实施例的x轴测距仪270、y轴测距仪280可解决由于自动导航底盘210在规划路径上各检查点的实际停止位置偏差较大问题。x轴测距仪270、y轴测距仪280用于测量检测装置200到台架400边缘的精确距离,并将精确距离输送给控制计算机,控制计算机通过在检查点测量精确距离可以获得当前的自动导航底盘210定位位置与标准位置的偏差值(标准位置是指检查点正下方,标准位置对于三轴电缸平台260而言的,由于自动导航底盘210的精确性问题,会使得自动导航底盘上的相机230不能对准检查点,因此为了是相机230对准检查点,需要对相机230的位置进行精调,即通过修正三轴电缸平台相对于检查点的位置来使相机对准检查点),控制计算机在根据定位位置与标准位置的偏差值控制三轴电缸平台260的移动

到检查点的正下方,即相机230对准检查点。三轴电缸平台260由配套的伺服控制器驱动,由控制计算机用通讯协议控制。

59.z轴测距仪290用于发射激光到变流器100的底部的边界的激光反光贴上,并根据激光从激光反射贴上反射回的时间差测量相机230到变流器100底部的边界的距离

60.控制组件220还用于根据相机230到变流器100底部的边界的距离以及相机230到变流器100的台架400两条固定边的距离计算出相机230变流器100底部的垂直距离,并根据垂直距离调整相机230的焦距,以保证获取清晰的检查点的图片。

61.本实施例的自动导航底盘210采用slam机器人平台,本设计可解决3*6米的超大范围、多位置的视觉检测时,各检查点的初步位置定位问题、不同种类超大尺寸产品检测路径不同的问题。内置高性能激光雷达,能在10米半径内实时扫描周围环境,提供环境地图数据,并基于该数据配合导航算法实现自主路径规划及检查点粗略定位。slam机器人平台提供多种操作系统下的软件api接口,将位置提供给应用系统主控程序,并接受控制计算机的主控程序的位置移动指令。

62.本发明中的基于机器视觉的变流器底盖板检测装置的吊梁300结构图,如附图3所示,井吊梁300由第一长梁310、第二长梁311、第一短梁320以及第二短梁321组成,长梁和短梁之间用螺栓固定,组合成井字型结构,以悬吊变流器柜。吊梁300与变流器100之间通过多个螺栓固定。其中第一长梁310或第二长梁311上设置有定位孔板330,定位孔板如图5所示。

63.本实施例中的台架结构图如附图4所示,台架400由支撑组件410、定位销块420、激光反射板430组成。定位销块420如图6所示,定位销块420和支撑组件410之间焊接固定,激光反射板430安装在台架400的三个底部横梁上,高度与检测装置200内的x轴测距仪270、y轴测距仪280的安装高度相同。

64.在本实施例中,检测系统的工作流程包括以下步骤:

65.将变流器100安装在吊梁300上,使用控制组件220控制移动组件的激光雷达对多个检查点和检测装置200所处的位置进行定位,并根据多个检查点和检测装置200当前位置的定位信息配合导航算法自主规划多个检查点的检测路径,并将多个检查点和检测装置200当前位置的定位信息,以及检测路径发送给控制组件220;

66.该步骤具体包括:

67.控制组件220通过变流器100的底部盖板的规格和位置,并使用slam算法在扫描地图上标注变流器100的底部盖板多个检查点的位置,设置在自动导航底盘210激光雷达测量出230相机在slam地图上的实时位置,相机230所处的位置是指相机230位于变流器底部盖板下的位置,并将相机230的实时位置发送给控制组件220;

68.控制组件220根据相机230的实时位置以及变流器100底部盖板多个检查点的位置,计算变流器100的底部盖板上待测的多个检查点在检测路径上对应的定位点;并根据定位点控制自动导航底盘210在检测路径上往返运动和在检测路径上对应的定位点进行停顿,以供相机230采集变流器100的底部盖板上对应的检查点的图片。

69.控制组件220根据检测路径控制自动导航底盘210依次移动到多个检查点,在控制自动导航底盘210移动到每一个检查点后,执行下述操作:

70.当自动导航底盘210将相机依次运输到变流器100的底部盖板的一个检查点处后,控制组件220发送控制信号给x轴测距仪270、y轴测距仪280;x轴测距仪270、y轴测距仪280

通过测量到台架400边缘的精确距离来确定三轴电缸平台260当前位置与检查点的位置偏差,并将位置偏差发送给控制组件220;x轴测距仪270、y轴测距仪280发射激光到变流器100的台架400的相邻两边的激光反射板上,并根据激光从激光反射板上反射回的时间差测量出相机230到变流器100的台架400边缘的两条固定边的距离,再将相机230到变流器100的台架400两条固定边的距离发送给控制组件,控制组件再根据相机到变流器100的台架400边缘的两条固定边的距离计算出相机在变流器100底部的精确位置,进而根据相机230在变流器100底部的精确位置,以及变流器100的底部盖板的规格和位置计算出相机230与检查点之间的位置偏差,并根据位置偏差计算出三轴电缸平台260的移动修正距离值;再根据移动修正距离值控制三轴电缸平台260移动到检查点处以修正相机230与检查点的位置。

71.并且,在优选方案中,三轴电缸平台260上设置有旋转伸缩组件,相机230通过旋转伸缩组件设置在三轴电缸平台260上,控制组件220还用于控制三轴电缸平台260上的旋转伸缩组件调整相机230的高度、方向以使得相机230能够达到变流器100侧面的检查点处,进而采集到变流器100侧面的检查点的图片。

72.当相机230到达检查点处后,控制组件220还控制z轴测距仪290发射激光到变流器100底部的边界的激光反光贴上,并根据激光从激光反射贴上反射回的时间差测量相机230到变流器100底部的边界的距离;控制组件220根据相机230到变流器100底部的边界的距离以及相机230到变流器100的台架400两条固定边的距离计算出相机230变流器100底部的垂直距离,并根据垂直距离调整相机230的焦距,以保证获取清晰的检查点的图片。控制组件220控制相机230的光源组件240开启,并调整光源组件240的亮度以配合相机230对检查点进行拍照,并将检测检查点的图片发送给控制组件220,进而通过控制组件220发送给文件服务器中存储。

73.在优选方案中,存储组件设置在控制组件220上,检查点包括如图7中所示的螺栓、螺栓头部手工画防松线、门锁、螺栓防松铁丝;控制组件还包括一基于halcon底层开发软件设计的用于对象检测的图像处理模块,图像处理模块通过下述检测方法调用预设的参数对检查点的图片进行检查判断和结果处理:

74.检测方法包括基本的二值化、边缘检测、斑点检测、线条拟合、圆形拟合等。

75.检查判断的内容包括螺栓的有无、螺栓头部手工画防松线的有无、门锁的开闭位置、门锁装反、螺栓防松铁丝的缠绕方向。

76.本发明中的变流器100通过井字型吊梁300吊运至作业工位的变流器100的台架400上,作业员可在变流器100底部进行部件的安装操作。吊梁300与台架400设置定位销块420和定位孔配合,保证不同变流器100在台架400上的位置偏差在允许范围内。台架400三面横梁上贴激光反射板430,用于自动导航底盘210在变流器的底部定位导航,台架400一面不设置横梁,便于作业员进入变流器的下部作业。

77.在作业员安装作业完成后,由检查员遥控变流器底部盖板的检测装置200运行至变流器的台架400底部。人工启动自动检测程序,检测装置200自动控制自动导航底盘210利用激光雷达的初步定位功能移动到预先设定轨迹上的检查点,启动设备上的x、y、z方向的高精度激光测距仪(即x轴测距仪270、y轴测距仪280以及z轴测距仪290),精确相机的当前位置,移动三轴电缸平台260,二次修正相机的精确位置,对该检查点拍照检查点的图片检测装配的螺丝、安全锁、安全锁线的细节状态,完成后重复自动导航底盘210移动——>测量

位置——>修正相机230位置——>拍照检查直至所有检查点完成。

78.自动导航底盘210配置的激光雷达,可实时扫描周围约10米范围的边界,绘制出实时地图来判断当前位置,行走轨迹在预先扫描的场景地图中设置。变流器100的底部为提高定位精度边界贴有激光反光贴。嵌入控制计算机运行主控程序对比地图数据,驱动控制自动导航底盘210轨迹的运行,在每个检查点停止移动、获取三个方向测距仪的高精度位置(

±

3mm),移动三轴电缸平台260,点亮光源组件240、控制相机230拍摄照片、将照片输入图像处理组件并调用预设的参数,完成检查判断和结果处理。本装置通过控制相机在不同的变流器100上拍摄位置的重复精度,在大型变流器100的视觉检测中创造出与生产线固定视觉检测工位相似的视觉检测外部条件,将大型变流器100的复杂视觉检测问题简化为n个相对简单的固定位置视觉检测问题,成功解决课题的关键技术问题。

79.综上可知,本发明中的基于机器视觉的变流器底部盖板的检测装置200及系统,通过控制组件220控制移动组件搭载相机对多个检查点的图片进行采集,进而将多个检查点的图片保存在控制组件220中,从而实现了大型变流器100的底部的多位置移动视觉检测,解决了现有的人工逐个检测变流器100的底部盖板效率不高,且记录数据无系统管理存储,后期难以查询分析的技术问题。

80.在优选方案中,本发明中的变流器100的底部盖板的检测装置220及系统能够根据多个检查点以及检测装置当前所处的位置的定位信息配合导航算法自主生成检测路径,可快速设定、修改,可调整兼容不同产品。

81.在优选方案中,本发明中的变流器底部盖板的检测装置220及系统不需要设置地面导航磁条、rfid,无需对地面进行改动;且能在厂房区域内不同区域的多个台位之间移动检测;

82.在优选方案中,本发明中的变流器底部盖板的检测装置220及系统可增加相机230高度、方向调节的旋转伸缩组件,可用于检查变流器100侧面的检查点。

83.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1