一种导压管在线疏通及防堵塞的方法与流程

1.本发明属于检测领域,尤其涉及一种用于仪表检测用的导压管的在线疏通及防堵塞的方法。

背景技术:

2.在工业生产过程中通常要使用到冷却水,用来冷却生产设备或工艺介质,从而起到保护生产设备及生产过程正常进行的作用,因此需要对冷却水管道内的压力进行监控,以保障正常生产要求的压力参数。

3.参见图1中所示,氮压机是将低压氮气压缩升压到用户所需要的压力,并输送给用户使用的设备。低压氮气经1级叶轮压缩后至1级冷却器冷却,送往下一级叶轮再压缩并冷却,直到经过3次压缩、3次冷却后,低压氮气升压为高压氮气。冷却器的作用是将循环冷却水(简称冷却水)在与氮气隔离的状态下实现换热,循环冷却水经冷却器后回到冷却水槽。

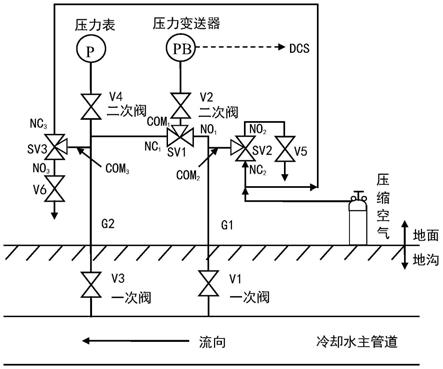

4.为了达到所需的换热效果,冷却水的供水压力必须达到设计值,以防止压缩机过热损坏,因此必须对冷却水供水压力进行实时监控。特别是压缩机的级间冷却器所需的循环冷却水系统,其供水管道内的水压检测尤为重要。

5.参见图2中所示,通常循环供水管道(简称供水管道)内的水压力的检测是通过现场冷却水主管道上的取样孔、根部短管、采样一次阀v1、导压管g1、采样二次阀v2,将冷却水主管道的水压引导至压力变送器pb,压力变送器将检测到的压力值通过电信号远传至中控室的dcs系统(distributed control system,分布式控制系统,又称之为集散控制系统)进行监控,该信号参与生产设备即压缩机的启动条件联锁及故障“跳机”(故障停机的习惯称谓)联锁。

6.同时,为方便巡查人员在现场能直接观察到冷却水主管道内冷却水的压力,还在现场设计配备了压力表p,通过另一路取样孔、根部短管、采样一次阀v3、导压管g2、采样二次阀v4,将冷却水主管道的水压引导至压力表,该压力值仅作为现场的一次指示用,不参与到生产过程的控制中。

7.上述的压力变送器pb和压力表p,以及相对应的管路和阀门,整体上构成一个压力检测取样装置(简称测压回路)。

8.由该压力检测取样装置的工作原理可知,将冷却水主管道的水压引至压力变送器、压力表之间的导压采样管路(简称采样管路)及其附件里的介质(即水)是不流通的,采样管路内长期沉积的杂质将形成淤泥、水垢,最终会导致采样管路被堵塞。

9.采样管路被堵塞后,造成冷却水主管道的压力无法正常传递到压力变送器及压力表内;其中压力变送器的采样管路被堵塞,将致使压力变送器无法检测到正确的冷却水主管道水压力信号。

10.例如,冷却水主管道内水压力的实际值是正常的,由于采样管路被堵塞后,压力变送器检测到的水压力检测值(简称检测值)会低于实际值,当这个错误的“水压力检测值”低于dcs控制系统设置的跳机联锁值时,dcs会输出“跳机”指令,联锁误动作,造成压缩机“跳

机”。

11.同样,当冷却水主管道内的实际水压低于正常设定值,而压力变送器检测到的检测值大于冷却水主管道内水压的实际值时,则失去了对压缩机应有的联锁保护,压缩机因缺少冷却水,会对机组造成设备损伤。

12.因此,只有保障压力变送器的导压管路通畅,确保冷却水管道压力信号的正常传递,相对应的测压回路才能正常工作,检测到真实的冷却水压力值。

13.在实际工作中,申请人公司的1#氮压机中间冷却器循环冷却水供水管道上,设有上述结构模式的水压测压回路,其中一台压力变送器发信号送至控制室dcs控制系统,另一只现场就地指示用压力表,且该水压值参与到氮压机的启动准备条件及安全联锁保护跳机的控制中,压缩机开机前当水压值大于240kpa才允许启动。在运行状态下,水压小于220kpa发出“水压力低轻故障”报警,小于200kpa则输出“水压低重故障”信号,联锁跳机信号将使压缩停止运行,整个生产过程停止。

14.在实际设备的运行过程中,因冷却水的“水压力低轻故障”报警被迫停机以及因“水压低重故障”联锁“跳机”的故障时有发生。事后检查,均为水压力检测回路的故障,引起保护联锁动作。具体原因,为水压检测用压变送器的取样导压管根部堵塞,引起压力传递错误,造成“跳机”(停机的习惯性称谓)故障的发生。

15.由于导压管的堵塞周期不是固定的,受水质等多方面因素影响,且氮压机设备需要长期连续生产运行,两年一个年修周期(即通常所说的系统停机大检修周期)。因此通常只有利用年修的检修作业期间,通过将压力变送器本体膜盒侧的排放针阀进行拆除排放的方法,使管道内水压排放带出导压管内的泥沙污垢。但是由于水压低无法带出全部污垢,清理效果有限,仅能延缓导压管的堵塞。

16.由于生产的需求年修周期较长,并不能确保每个生产运行周期内前述的导压管始终保持通畅。其它时间氮压机均处于生产运转状态,因此无法采用可靠的周期性的预防维修方式对压力变送器导压管进行提前疏通。

17.目前除采用年修期间定期的变送器针阀排放方式外,每次因变送器导压管堵塞造成跳机后,只能采用事后紧急疏通导压管的办法,来恢复压力变送器检测回路的正常工作,故障处理完毕后再次开机。

18.由于冷却水主管道埋在地沟内,导压管根部短管安装在地沟内的冷却水主管道上,疏通前需要关闭冷却水主管道的供水阀门,进行停水、排水后,检修施工人员才能进入地沟内,拆除采样一次阀,使用金属棒、针、榔头等工器具对堵塞的导压管短管内壁进行敲击、凿挖等方式进行疏通,工作环境差,作业空间狭窄,疏通工作难度高,安全风险大。

19.而且一旦发生“跳机”后,抢修工作实施前的安全生产隔离措施较复杂,停水、隔离、挂牌,抢修完毕后办理“复役”手续,占用大量时间,造成长时间停机损失。且这种事后疏通的方式并不能避免跳机故障的发生,只能作为一种抢修恢复生产式的补救措施。

20.中国发明专利cn201210315882.1中,公开了一种“一种预浓缩器喷嘴的免拆解在线疏通装置及疏通方法”,其根据喷嘴堵塞物的成分特性,通过在循环管路上加装一清洗装置,利用化学反应原理将堵塞喷嘴中的固体溶解,来实现喷嘴的在线清洗,实现预浓缩器喷嘴的免拆解清洗,达到疏通喷嘴的目的。

21.中国发明专利cn200310123642.2中,公开了一种“防止管道结垢和堵塞的流体输

进入压力变送器的导压管g1内部,通过脉动式的冲刷,带走对应取样根部管道内壁沉淀的淤泥、污垢等杂质;

36.4)结束第二两位三通电磁阀sv2的脉冲式工作模式态,使得第二两位三通电磁阀“失电”,其常闭端nc2与公共端com2之间断开,外接的压缩空气被切断停止进入压力变送器的导压管g1内;同时,第二两位三通电磁阀sv2的常开端no2与公共端com2之间导通;打开与其常开端no2连接的第一手动阀v5;冷却水主管道内的水经一次阀v1、压力变送器的导压管g1、第二两位三通电磁阀sv2的公共端com2、常开端no2以及第一手动阀v5排出;检查所排出的水量是否通畅,水中是否还有带出浑浊的杂质;

37.若排出的水量和水质符合要求,关闭第一手动阀v5,进行下一步骤;若不符合要求,返回至第2)步骤重复进行;

38.5)使第一两位三通电磁阀sv1失电,其常开端no1与公共端com1之间导通,压力变送器恢复到由其导压管g1来传递冷却水主管道内的压力;同时,第一两位三通电磁阀sv1的常闭端nc1与公共端com1之间断开;压力表的导压管g2与压力变送器的导压管g1各自相互独立工作,恢复到各自的导压管各自工作的模式;

39.6)关闭压力表的二次阀v4和第二手动阀v6;

40.7)使第三两位三通电磁阀sv3以反复“得电”、“失电”的方式进入脉冲式工作模式态,第三两位三通电磁阀sv3“得电”期间其常闭端nc3连接的压缩空气经其公共端com3进入压力表的导压管g2内部,通过脉动式的冲刷,带走对应取样根部管道内壁沉淀的淤泥、污垢等杂质;

41.8)结束第三两位三通电磁阀sv3的脉冲式工作模式态,使得二两位三通电磁阀sv3“失电”,其常闭端nc3与公共端com3之间断开,外接的压缩空气被切断停止进入导压管g2内;同时,第三两位三通电磁阀sv3的常开端no3与公共端com3之间导通;打开与第三两位三通电磁阀sv3常开端no3连接的第二手动阀v6;冷却水主管道内的水经一次阀v3、压力表的导压管g2、第三两位三通电磁阀sv3的公共端com3、常开端no3以及第二手动阀v6排出;检查排出的水量是否通畅,水中是否还有带出浑浊的杂质;

42.若排出的水量和水质符合要求,关闭第二手动阀v6,进入下一步骤;若不符合要求,返回第6)步骤重复进行;

43.9)打开压力表的二次阀v4,压力表投用。

44.具体的,所述导压管在线疏通及防堵塞的方法,在确认压力表的导压管g2及一次阀v3导通的前提下,再对压力变送器的导压管g1进行清理、疏通操作。

45.进一步的,所述导压管在线疏通及防堵塞的方法,在无法确认压力表的导压管g2及一次阀v3是否导通时,先进行步骤6)至9)的操作,对压力表的导压管g2进行清理、疏通操作;再进行步骤2)至5)的操作,对压力变送器的导压管g1进行清理、疏通操作。

46.所述的各个两位三通电磁阀得电时,其常闭端nc

i

与公共端com

i

之间导通;失电时,常开端no

i

与公共端com

i

之间导通。

47.所述的压缩空气源为压缩空气钢瓶、压缩空气泵或压缩空气供气管道;所述的压缩空气源与第二两位三通电磁阀的常闭端nc2和第三两位三通电磁阀的常闭端nc3连接。

48.具体的,所述的导压管在线疏通及防堵塞的方法,通过脉动式的冲刷带走的取样根部管道内壁沉淀的淤泥、污垢等杂质,通过对应的一次阀v1或v3,被冲至冷却水主管道

内。

49.具体的,所述压缩空气源的供气压力,高于冷却水主管道内的供水压力。

50.进一步的,所述的导压管在线疏通及防堵塞的方法,对压力变送器和压力表导压管的在线疏通操作,以6—8个月进行一次清理、疏通操作为宜。

51.所述导压管在线疏通及防堵塞的方法,能够在线地、周期性的对压力变送器和压力表的导压管进行清理、疏通,能可靠的预防导压管的堵塞,避免了设备的运行参数的误报警、误跳车故障的发生。

52.与现有技术比较,本发明的优点是:

53.1.在确保压力变送器连续不间断的在线检测冷却水主管道压力值数据的前提下,通过对两位三通电磁阀组的控制和操作,能够随时对压力变送器和压力表的导压管进行清理、疏通;

54.2.通过对压力变送器和压力表的导压管及时进行清理、疏通,能可靠预防导压管的堵塞,进而可避免设备运行参数的误报警、误停车故障的发生;

55.3.整个操作目的明确,操作过程简单,操作结果便于观察,所涉及到阀门组装置的相互连接关系简洁,易于实施;

56.4.本技术方案还可扩展到其它使用循环冷却水的生产设备,凡是具有冷却水管道压力检测的场合均可应用,有广泛的推广价值。

附图说明

57.图1是氮压机的工艺流程示意图;

58.图2是冷却水管道压力检测配置示意图;

59.图3是本发明导压管疏通防堵塞管路示意图;

60.图4是本发明电磁阀切换控制电路示意图。

61.图中pb为压力变送器,v1为压力变送器的一次阀门,v2为压力变送器的二次阀门,p为压力表,v3为压力表的一次阀门,v4为压力表的二次阀门,sv1为第一两位三通电磁阀,v2为第二两位三通电磁阀,sv3为第三两位三通电磁阀,v5为第一手动排放阀,v6为第二手动排放阀。

具体实施方式

62.下面结合附图和实施例对本发明做进一步说明。

63.导压取样管道作用是将工业冷却水主管道内的流通介质水连接至压力变送器的受压膜盒,起到引压、传递压力的作用,而该取样管道内的水是不流动“死水”。因此,冷却水主管及导压管内的水中杂质、污垢易沉淀堆积成淤泥,逐渐沉积在冷却水主管取样孔与取样一次阀之间的短管内,短管内径的截面积渐渐减小,只到彻底堵死。

64.导压管堵塞后,压力变送器受压膜盒无法接受后冷却水主管道内的实际压力,而且,随着压缩机厂房内环境温度随着季节变化,厂房内室温较高时,采样一次阀至压力变送器之间导压管路内的水温上升,水的体积略有膨胀,少量的膨胀即可造成压力变送器膜盒朝着正向位移,变送器的检测值大于冷却水管道内水压的实际值。而当室温下降时,采样一次阀至压力变送器之间导压管路内的水温下降,水的体积收缩,压力变送器膜盒朝着负向

位移,则变送器的检测值小于冷却水管道内水压的实际值。

65.本发明的技术方案,提供了一种导压管在线疏通及防堵塞的方法,其在压力变送器和压力表的表前阀(即前述的二次阀)前,设置了一组两位三通电磁阀组和一应的手动阀,通过对两位三通电磁阀组和手动阀的操作,在确保压力变送器连续不间断的在线检测冷却水主管道压力值数据的前提下,能够随时对压力变送器和压力表的导压管进行清理、疏通,并能可靠预防导压管的堵塞,可避免设备运行参数的误报警、误停车故障的发生。

66.本技术方案中的导压管用于压力在线检测装置,导压管的一端经一次阀与冷却水主管道连接,另一端经二次阀与压力在线检测装置连接;所述的压力在线检测装置至少包括用于数据远传的压力变送器和用于现场显示的压力表。

67.如图3中所示,本发明的技术方案,在压力变送器导压管g1的二次阀v2的前端(即阀门的进口端,亦称入口端或入口,下同)设置第一两位三通电磁阀sv1;第一两位三通电磁阀sv1的公共端com1与压力变送器导压管二次阀v2的前端连接,第一两位三通电磁阀的常开端no1与第二两位三通电磁阀sv2的公共端com2连接,第一两位三通电磁阀的常闭端nc1与压力表导压管g2的二次阀v4的前端连接。

68.在压力表导压管二次阀v4的前端设置第三两位三通电磁阀sv3;第三两位三通电磁阀的公共端com3与压力表导压管g2二次阀v4的前端连接;第二两位三通电磁阀的常开端no2经第一手动阀v5与大气相通;第三两位三通电磁阀的常开端no3经第二手动阀v6与大气相通;第二两位三通电磁阀的常闭端nc2和第三两位三通电磁阀的常闭端nc3并联后,与一个压缩空气源连接;

69.如图4中所示,本发明的技术方案,设置了一组手操开关组控制电路,用于分别控制各个两位三通电磁阀的手控动作和使各个两位三通电磁阀能受控自动进行脉冲式工作。

70.本发明的技术方案,利用原有压力变送器导压管和压力表导压管协同切换工作,在两根导压管的表计侧加装三只两位三通电磁阀sv1、sv2、sv3和两只手动排放v5、v6,通过一定步骤的切换,来实现压力变送器的连续不间断正常检测工作和对变送器导压管、压力表导压管的清洗疏通。

71.一、本发明的技术方案采用如下的管路连接:

72.将压力表p的导压管分出一路连接到第一两位三通电磁阀(简称电磁阀,下同)sv1的常闭nc1端,压力变送器pb自身的导压管连接到第一电磁阀sv1的常开端no1,sv1的公共端com1连接到变送器的二次阀v2输出到压力变送器。

73.采用钢瓶压缩空气作为压缩气压源,钢瓶内气压约10mpa,经钢瓶减压阀调压到600-800kpa之间,同时输出两路,一路连接到第二电磁阀sv2的常闭端nc2,sv2的常开端no2连接手动排放阀v5,用来检查压力变送器的导压管是否通畅;sv2的公共端com2连接并入sv1的常开端no1前的导压管路中。

74.钢瓶气减压阀的另一路输出,连接到第三电磁阀sv3的常闭端nc3,第三电磁阀sv3的常开端no3连接至手动排放阀v6,用来检查压力表的导压管是否通畅;sv3的公共端com3连接并入压力表二次阀v4入口前的导压管路中。

75.两位三通电磁阀sv1、sv2、sv3均为得电时,常闭端nc

i

与公共端com

i

之间导通;失电时,常开端no

i

与公共端com

i

之间导通。

76.二、本发明技术方案的清理、疏通步骤及方法:

77.①

因为压力变送器pb需要连续不间断实时检测数据,以免保护联锁动作,压缩机跳机。因此,首先将手操开关hs1(参见图4中所示)从“常用”位置切换至“压力表导压管”位置,使第一电磁阀sv1得电切换,压力表导压管g2的水压通过第一电磁阀sv1常闭端nc1与公共端com1导通进入压力变送器,同时,第一电磁阀sv1的常开端no1与公共端com1之间断开,确保压力变送器始终能正常工作。

78.②

将手操开关hs2从“常用”位置切换至“冲洗”位置,继电器r1常开触点闭合,经dcs脉冲发生模块的程序设置,使电磁阀sv2以“得电”10秒后,再“失电”10秒,反复的脉冲式(亦称脉动式)工作,第二电磁阀sv2得电期间,与常闭端nc2连接的钢瓶气(即压缩空气或压缩气源)进入原压力变送器的导压管g1,由于钢瓶气压力600~800kpa,而导压管内的水压为250kpa,二者的差压造成钢瓶气进入导压管内部,通过脉冲式的冲刷带走取样根部管道内壁沉淀的淤泥污垢等杂质。这些被清理吹除的杂质进入冷却水主管到中,连同钢瓶内排出的气体一起通过回水主管道回到循环冷却水系统的冷却水塔的水槽中,由于水槽本身是敞口对大气的,所以被清除的淤泥杂质和排出的钢瓶气体对整个冷却水系统不会造成任何影响。

79.③

将手操开关hs2切换回“常用”位置,使第二电磁阀sv2失电,其常闭端nc2与公共端com2之间断开,钢瓶气被切断停止进入导压管内;同时,第二电磁阀sv2的常开端no2与公共端com2之间导通,打开与第二电磁阀常开端no2连接的手动排放阀v5,冷却水主管道内的水排出,检查排出的水量是否通畅,水中是否还有带出浑浊的杂质。如果排出的水量小、水中还有浑浊的杂质,说明导压管内壁还有淤泥黏附,导压管内壁还不够通畅,则关闭手动排放阀v5,重复第

②

、

③

步。直到手动排放阀v5排出的水量充足,水中不再有浑浊的污垢,关闭手动排放阀v5。

80.④

将手操开关hs1切换回“常用”位置使第一电磁阀sv1失电,其常开端no1与公共端com1之间导通,压力变送器恢复到自身的导压管g1来导压传递压力。同时,第一电磁阀的常闭端nc1与公共端com2断开,压力表的导压管g2与压力变送器的导压管g1相互独立工作,恢复到各自的导压管各自工作。

81.⑤

因为压力表仅仅作为现场就地指示使用,没用发信号远传的作用,不参与信号控制。因此,在压力表导压管清理疏通过程中,压力表的指示值异常无任何影响。

82.关闭压力表的二次阀v4,防止压力表超压被打坏。将手操开关hs3从“常用”位置切换至“冲洗”位置,继电器r2常开触点闭合,经dcs脉冲发生模块的程序设置,使第三电磁阀sv3以得电10秒后,再失电10秒,反复的脉冲式工作,第三电磁阀sv3得电期间,钢瓶气通过其常闭端nc3进入,经其公共端com3输出到压力表的导压管g2内,冲刷带走取样根部管道内壁沉淀的淤泥污垢等杂质。同样的这些清除的杂质回流到冷却水槽中沉淀于底部,钢瓶气进入水槽排放入大气中。

83.⑥

将手操开关hs3切换回“常用”位置使第三电磁阀sv3失电,其常闭端nc3与公共端com3之间断开,钢瓶气被切断停止进入导压管内,同时,第三电磁阀sv3的常开端no3与公共端com3之间导通;打开与第三电磁阀常开端no3连接的手动排放阀v6,冷却水主管道内的水排出;检查排出的水量是否通畅,水中是否还有带出浑浊的杂质;如果排出的水量小、水中还有浑浊的杂质,则关闭手动排放阀v6,重复第

⑤

、

⑥

步。直到手动排放阀v6排出水量充足,水中不再有浑浊的污垢,手动排放关闭阀v6。打开压力表p的二次阀v4,压力表投用。

84.由于图4中所示均采用业内标准画法和标注方式,故其各个开关及切换触点、继电器及对应接点的具体连接方式及工作原理,本领域的技术人员均可毫无异义地明白其所表达的含义,故在此不再叙述。

85.通过本技术方案在现场的实施,杜绝和避免了1#氮压机因压力变送器导压管堵塞造成的“跳机”故障的发生,且节约了“跳机”故障出现后,抢修工作实施前的安全生产隔离措施、停水、隔离、挂牌以及抢修完毕后“复役”手续所占用大量时间段所造成的长时间停机损失。

86.三、清理疏通周期的制定:

87.清理疏通需要消耗钢瓶压缩空气,频繁清理易造成浪费,清理不及时易造成导压管完全堵塞,增加在线清理疏通的难度,堵塞时间越长难度越大。

88.由于导压管内的淤泥的逐渐沉淀、堆积、结垢直至完全堵塞是一个动态的过程,该过程与水质有关,如水中杂质含量、浊度、电导率等因素相关,而这些水质指标也不是恒定不变的,因此较难确定一个在导压管完全堵塞前最佳的清理周期。

89.根据以往堵塞后事后紧急抢修的频度,确定6—8个月清理疏通一次较为合理。在此期间淤泥沉积了一定的量,淤泥还较为松软,利用钢瓶压缩空气的冲刷可以有效清除这些沉积杂质。

90.现场压力表导压管的清理疏通周期要与压力变送器的周期相同,同时需要清理疏通。虽然压力表不参与控制,对生产无影响,但只有保障压力表导压管的通畅,才能在清理疏通压力变送器导压管前,确保压力变送器导压管切换到压力表的导压管上时,压力变送器能得到正确通畅的压力传递值,实现压力变送器不间断的实时在线检测功能。

91.因为本发明的技术方案不但可以疏通堵塞的导压管,且通过预先的不停机操作,不影响生产状态下的在线清理,有效地防止了导压管堵塞的发生。避免堵塞发生后,检修人员进入地沟等受限空间的危险场所进行进抢修可能发生的安全事故,以及恶劣环境对人身的伤害。

92.四、本发明技术方案的在线清理疏通方法,具有不停产、时间省、效率高、无安全隐患等主要优点,其主要具体效果体现如下:

93.1)改进前:必须停机实施疏通。氮压机设备需要长期连续生产运行,只能利用年修停机时间进行压力变送器导压管疏通检修作业。

94.改进后:可在线疏通,实时监测。采用本发明的技术方案,在既可以保障压力变送器实时不间断在线检测出正确的数值,确保在压缩机设备正常运行不停机的状态下,对导压管内壁污垢进行清理。

95.2)改进前:无法进行预防性周期管理。只有利用年修的检修作业期间,通过将压力变送器本体膜盒侧的排放针阀进行拆除排放的方法,使管道内水压排放带出导压管内的泥沙污垢,年修周期两年以上。

96.改进后:采用本发明的技术方案,可实施预防性周期管理。可确定6—8个月清理疏通一次。在此期间淤泥沉积了一定的量,淤泥还较为松软,利用钢瓶压缩空气的冲刷可以有效清除沉积杂质。

97.3)改进前:清污效果较差。通过将压力变送器本体膜盒侧的排放针阀进行拆除排放的方法,使管道内水压排放带出导压管内的泥沙污垢,但是由于水压低无法带出全部污

垢,效果有限,仅能延缓导压管的堵塞。

98.改进后:采用本发明的技术方案,清污效果好。通过脉冲式的冲刷带走取样根部管道内壁沉淀的淤泥污垢等杂质。且这些被清理吹除的杂质和气体对整个冷却水系统不会造成任何影响。

99.4)改进前:施工风险较高。疏通前需要关闭冷却水主管道供水阀门停水、排水后,疏通时需拆除采样一次阀,使用金属棒、针、榔头等工器具对堵塞的导压管短管内壁进行敲击、凿挖等方式进行疏通。且冷却水主管道埋在地沟内,检修施工人员工作环境差,施工难度大,时间长,安全风险较高。

100.改进后:采用本发明的技术方案,无需人为介入。利用电磁阀和排放阀,通过一定步骤的切换,实现压力变送器的连续不间断正常检测工作和对变送器导压管、压力表导压管的清洗疏通,基本无需人为介入。避免了危险场所作业可能发生的安全事故,以及恶劣环境对人身的伤害。

101.5)改进前:抢修作业时间长。导压管根部堵塞后引起压力传递错误,造成氮压机跳机故障。故障发生后抢修工作安全生产隔离措施较复杂,停水、隔离、挂牌,抢修完毕后复役手续,占用大量时间,造成长时间停机损失。

102.改进后:能够杜绝故障抢修的发生。采用本发明的技术方案,可以在线周期性对变送器和压力表的导压管进行清理疏通,并能可靠预防导压管的堵塞,相应的避免了设备的运行参数的误报警、误跳车的故障发生。

103.本发明的技术方案,在原有的冷却水主管道上的压力变送器及压力表的导压管上,增设两位三通电磁阀组、手动排放阀及相对应的连通管路,通过对相关阀门的一系列切换、操作,在确保压力变送器连续不间断的在线检测压力值数据的前提下,可以对变送器和压力表的导压管进行在线式、不停机的进行清理、疏通,并能可靠预防导压管的堵塞,避免了设备的运行参数的误报警、误跳车故障的发生。

104.本发明可广泛用于各种压力变送器及压力表的导压管的运行维护和日常检修领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1