一种电力设备故障程度的定量评估方法与流程

1.本发明实施例涉及电力设备运行保障领域,具体涉及一种电力设备故障程度的定量评估方法。

背景技术:

2.作为一种先进的生产力和基础产业,电力行业对促进国民经济的发展和社会进步起到了重要作用,同时,输送电力的电厂设备系统是一个庞大而复杂的系统,具有故障率高和故障危害性大的特点。由于设计、制造、安装、维护、管理和运行等方面的原因使得很多电机组的强迫停运率和事故发生率居高不下。

3.传统的电厂设备状态评估主要依赖设备管理人员的主观经验,未能依据设备海量监测数据进行分析与诊断,机组隐患不能及时被发现和处理;或者依靠电厂设备运行监测关注某个部件的运行参数,根据参数值进行参数报警,然后对设备进行故障定性分析,较少关注整个设备的故障严重度或劣化趋势,会导致设备的诊断结果失误率较高,不能细致的掌握发电设备的运行状态。

技术实现要素:

4.本发明实施例的目的在于提供一种电力设备故障程度的定量评估方法,用以解决现有电力行业设备的故障预警不能进行定量评估,导致预警效率不高的问题。

5.为实现上述目的,本发明实施例主要提供如下技术方案:

6.第一方面,本发明实施例提供了一种电力设备故障程度的定量评估方法,

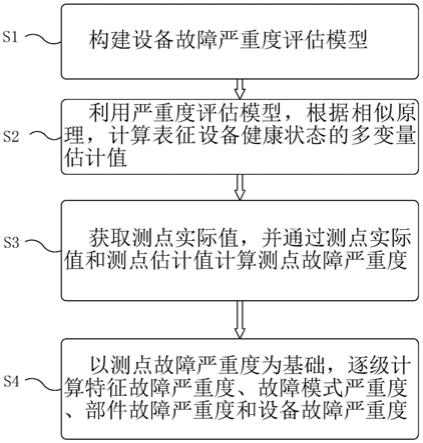

7.所述方法包括:构建设备故障严重度评估模型;利用所述严重度评估模型,根据相似原理,计算表征设备健康状态的多变量估计值;获取测点实际值,并通过测点实际值和测点估计值计算测点故障严重度;以测点故障严重度为基础,逐级计算特征故障严重度、故障模式严重度、部件故障严重度和设备故障严重度。

8.进一步地,所述构建设备故障严重度评估模型,具体包括:获取电力设备的测点历史数据样本,对样本进行清洗,去掉存在坏点、空值的样本,使用拉以达法则去除异常点;使用pca降维方法筛选设备测点变量,获取设备这些变量的历史数据作为样本,使用皮尔逊相关性分析法去掉高度相似的样本,减少样本数,保证数据完整的前提下提高计算效率;将样本数据值进行区间映射,获取表征设备健康状态的全工况矩阵模型。

9.进一步地,所述计算表征设备健康状态的多变量估计值,具体包括:利用任一时刻设备测点数据组成的观测向量以及该观测向量与全工况健康状态矩阵模型的相似性,计算测点在健康状态下的估计值,估计值的计算公式为:

[0010][0011]

其中,x

est

为设备健康状态估计值,d为设备的全工况健康状态矩阵,w为权值向量,x

obs

为设备的观测向量,d

t

为矩阵d的转置矩阵。

[0012]

进一步地,所述测点故障严重度的方法计算包括:计算设备待测点的基础点在

sigmoid函数的反函数坐标曲线上的映射点横坐标,所述基础点包括低报点、低极值点、估计值点、高极值点和高报点;定义设备待测点的多个阈值的变量向量,并利用线性插值法将所述变量向量映射到上述横坐标中,得到插值结果,所述多个阈值包括负保护点、负极值点,估计值点、正极值点和正保护点;计算待测点的实际测量值的内插函数值,计算内插函数值的sigmoid逆函数值,并映射到坐标系,得到测点严重度曲线。

[0013]

进一步地,所述特征故障严重度的计算方法包括:计算待测点的实际值与估计值的差值,将该差值与预警阈值作比较,若该差值小于预警阈值,则特征故障严重度为0;若该差值大于预警阈值,则特征故障严重度为待测点对应方向的测点故障严重度最大值。

[0014]

进一步地,所述故障模式严重度的计算方法包括:获取待测点的所有特征故障严重度组合,并按照大小顺序排列,再利用公式:故障模式严重度=i(max)+1/2i(sec)+1/4i(thi)计算故障模式严重度,其中,i(max)为待测点的特征故障严重度最大值,i(sec)为待测点的特征故障严重度第二值,i(thi)为待测点的特征故障严重度第三值。

[0015]

进一步地,所述部件故障严重度的计算方法包括:获取部件包含的所有故障模式严重度,计算每个故障模式严重度,将所有故障模式严重度排序,取前三项,组合成部件故障严重度;

[0016]

部件故障严重度=n(max)+1/2n(sec)+1/4n(thi)

[0017]

其中,n(max)为最大故障模式故障严重度,n(sec)为第二故障模式故障严重度,n(thi)为第三故障模式故障严重度。

[0018]

进一步地,所述设备故障严重度的计算方法包括:获取待测电厂设备下的所有部件,读取所有部件的部件故障严重度;将所述部件故障严重度按照大小排序,取前三项,则:

[0019]

设备故障严重度=m(max)+1/2m(sec)+1/4m(thi)

[0020]

其中,m(max)为最大部件故障严重度,m(sec)为第二部件故障严重度,m(thi)为第三部件故障严重度。

[0021]

本发明实施例提供的技术方案至少具有如下优点:

[0022]

本发明实施例将数学预测模型和电力设备数据和业务结合,基于相似性原理计算得到的表征设备状态的多变量的预估值,计算得到测点故障严重度、特征故障严重度、故障模式严重度、部件故障严重度和设备故障严重度,通过多层逐级的计算提供一套完整的定量评估体系,能够实现电力行业设备健康程度由定性转到定量的评估,使电厂从业人员更细致的掌握发电设备的运行状态,能够更早的发现问题解决问题。可以实时在线评估电厂所有电力设备故障程度,便于及时发现故障,精确定位,并根据故障程度大小合理安排检修计划,实现设备维修精细化管理。

附图说明

[0023]

图1为本发明实施例提供的一种电力设备故障程度的定量评估方法流程图。

[0024]

图2为本发明实施例提供的送风机轴承温度测点实际值对应的严重度曲线。

具体实施方式

[0025]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0026]

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、接口、技术之类的具体细节,以便透彻理解本发明。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

[0027]

本发明实施例提供一种电力设备故障程度的定量评估方法,参考图1,该方法主要包括:

[0028]

s1、构建设备故障严重度评估模型;

[0029]

具体包括获取电力设备的测点历史数据样本,对样本进行清洗,去掉存在坏点、空值的样本,使用拉以达法则去除异常点;使用pca降维方法筛选设备测点变量,获取设备这些变量的历史数据作为样本,使用皮尔逊相关性分析法去掉高度相似的样本,减少样本数,保证数据完整的前提下提高计算效率;将样本数据值进行区间映射,获取表征设备健康状态的全工况矩阵模型。

[0030]

以发电厂的送风机为实施对象,具体地,从电厂的数据库中获取与送风机相关联的测点历史数据,测点可以是送风机的任何一个部位或零器件的测量值和工作状态等。经过数据预处理和特征选择筛选出样本数据,本实施例中样本数据选择送风机的27个特征、265个多时刻数据,特征包括机组负荷、风机总送风量、风机轴承温度等,将每个特征的值映射在(0,1)区间,获取表征设备健康状态的全工况矩阵模型d(27*265),d的数据结构如下:

[0031][0032]

s2、利用所述严重度评估模型,根据相似性原理,计算表征设备健康状态的多变量估计值;

[0033]

具体包括:利用任一时刻设备测点的观测向量以及该观测向量与全工况矩阵模型的相似性计算测点在健康状态下的估计值,估计值的计算公式为:

[0034][0035]

其中,x

est

为设备健康状态估计值,d为设备的全工况矩阵,w为权值向量,x

obs

为设备的观测向量,d

t

为矩阵d的转置矩阵。

[0036]

使用该模型在线计算风机轴承温度测点实时值与对应估计值的偏差,将送风机27个测点实时数据依次输入到模型,得到对应的各测点估计值,主要关注轴承温度测点值x_brg_obs及估计值x_brg_est,送风机的轴承温度测点的若干观测值如下:

[0037]

x_brg_obs=[27.327,27.9107,28.4944,29.1786,40.021,46.1017,43.9362,40.5169,44.005,49.3169,55.697,55.259,54.3452,53.4313,52.5175,52.2685,53.8086,53.7587,53.7926,53.8462,53.7859,53.5803,53.3752,53.17,52.92,52.74,52.6376,56.817,57.1728,57.5979,58.8376,58.4172,57.2601,56.1029,55.9594,54.9942,53.9121,54.502,53.3387,51.4298,48.4798,44.4475,42.7492,41.1446,36.1345,37.4038,35.3828,34.6307]。

[0038]

经过模型计算的送风机轴承温度估计值经反归一化处理为:

[0039]

x_brg_est=[33.175742,32.07001,33.826606,34.19302,35.8048,36.620419,35.473246,37.933709,38.099515,37.541385,37.053043,36.682271,36.512462,

0.99988584 0.99595609 0.99961817 0.9999802 0.99999952 0.99999956 0.99999943 0.99999921 0.99999876 0.99999874 0.9999996 0.9999995 0.99999933 0.99999937 0.99999934 0.99999921 0.99999911 0.99999899 0.9999991 0.99999892 0.99999926 0.99999968 0.99999961 0.99999968 0.99999973 0.99999968 0.99999935 0.99999897 0.99999912 0.99999849 0.99999854 0.99999858 0.9999976 0.99999408 0.9999846 0.99986039 0.99956457 0.99924016 0.74859219 0.93632943 0.54706926 0.07741333];

[0056]

将f[x_brg_obs]代入sigmoid函数的反函数,计算sigmoid反函数x坐标点sx所对应的y坐标的值sy:

[0057]

sy=[-5.848741999999998,-5.823034000000007,-5.332205999999999,-5.014419999999998,5.90268,9.688768600000001,9.077772399999997,5.5064912,7.8701476,10.829914599999999,14.558491000000004,14.630569000000001,14.375294199999997,14.0494174,13.6030228,13.580963800000003,14.7302128,14.516158599999997,14.209668999999998,14.2811782,14.237561199999998,14.0498344,13.932281199999998,13.802005,13.924336600000002,13.735367200000002,14.1198394,14.9397868,14.763076600000002,14.9431444,15.115779400000001,14.947651,14.245968399999999,13.782161799999997,13.939891600000003,13.402092399999997,13.437380800000001,13.46206,12.940041400000002,12.036768399999998,11.081303799999997,8.876498199999999,7.7387391999999995,7.1816403999999965,1.091118,2.6882449999999904,0.1888362000000029,-2.4780224000000075]。

[0058]

参考图2,将结果映射到坐标系上,得到送风机轴承温度测点实际值对应的严重度曲线,图中横坐标为时间,纵坐标为严重度。

[0059]

s4、以测点故障严重度为基础,逐级计算特征故障严重度、故障模式严重度、部件故障严重度和设备故障严重度。

[0060]

具体地,特征故障严重度的计算方法包括:

[0061]

计算待测点的实际值与估计值的差值,将该差值与预警阈值作比较,实际值与估计值的差值即上文中的偏差bias,预警阈值通过正常状态下的测点数据的工作范围而定,可以是测点数据的可接受误差范围。

[0062]

若该差值小于预警阈值,则特征故障严重度为0;

[0063]

若该差值大于预警阈值,则特征故障严重度为待测点对应方向的测点故障严重度最大值。

[0064]

观察图2中的送风机轴承温度的严重度的变化趋势,在0-10时刻之间,轴承温度测点偏差超过报警阈值,出现高极值点,随着温度升高,转变成高报点,严重度系数大于10,运行人员监测到报警后,调整运行参数或者转检修,检修人员接到工单检修,风机轴承温度逐渐降低到正常,严重度系数也减低到0附近。通过在线计算测点严重度,量化设备运行参数的劣化程度,有利根据设备劣化程度调度分配工作,调整运行或者进行检修或者改造提高设备的性能。

[0065]

进一步地,故障模式严重度的计算方法包括:

[0066]

获取待测点的所有特征故障严重度组合,并按照大小顺序排列,再利用公式:故障模式严重度=i(max)+1/2i(sec)+1/4i(thi)

[0067]

计算故障模式严重度,其中,i(max)为待测点的特征故障严重度最大值,i(sec)为待测点的特征故障严重度第二值,i(thi)为待测点的特征故障严重度第三值,即以特征故障严重度为基础计算故障模式严重度。

[0068]

更进一步地,部件故障模式严重度方法包括:

[0069]

获取部件包含的所有故障模式严重度,计算每个故障模式严重度,将所有故障模式严重度排序,取前三项,则:

[0070]

部件故障严重度=n(max)+1/2n(sec)+1/4n(thi)

[0071]

其中,n(max)为最大故障模式严重度,n(sec)为第二故障模式严重度,n(thi)为第三故障模式严重度。

[0072]

同理,设备故障严重度的计算方法包括:

[0073]

获取待测电厂设备下的所有部件,读取所有部件的部件故障严重度;

[0074]

将所述部件故障严重度按照大小排序,取前三项,则:

[0075]

设备故障严重度=m(max)+1/2m(sec)+1/4m(thi)

[0076]

其中,m(max)为最大部件故障严重度,m(sec)为第二部件故障严重度,m(thi)为第三部件故障严重度,即以部件故障严重度为基础计算设备故障严重度。

[0077]

本发明实施例将数学预测模型和电力设备数据和业务结合,基于相似性原理计算得到的预估值,计算得到测点故障严重度、特征故障严重度、故障模式严重度、部件故障严重度和设备故障严重度,通过多层逐级的计算提供一套完整的定量评估体系,能够实现电力行业设备健康程度由定性转到定量的评估,使电厂从业人员更细致的掌握发电设备的运行状态,能够更早的发现问题解决问题。可以实时在线评估电厂所有电力设备故障程度,便于及时发现故障,精确定位,并根据故障程度大小合理安排检修计划,实现设备维修精细化管理。

[0078]

本发明所公开的实施例提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机程序指令,当所述计算机程序指令在计算机上运行时,使得计算机执行上述的方法。

[0079]

本领域技术人员应该可以意识到,在上述一个或多个示例中,本发明所描述的功能可以用硬件与软件组合来实现。当应用软件时,可以将相应功能存储在计算机可读介质中或者作为计算机可读介质上的一个或多个指令或代码进行传输。计算机可读介质包括计算机存储介质和通信介质,其中通信介质包括便于从一个地方向另一个地方传送计算机程序的任何介质。存储介质可以是通用或专用计算机能够存取的任何可用介质。

[0080]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的技术方案的基础之上,所做的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1