压力传感器的制作方法

1.本技术涉及传感器技术领域,具体涉及一种压力传感器。

背景技术:

2.压阻式的传感器主要是通过外力作用下导体电阻率改变从而导致电阻值发生改变。随着电子装置的小型化、轻薄化,对于压力传感器的厚度也要求越薄,如何提出一种可减少整体结构制造厚度和制造工艺的压力传感器,成为需要解决的技术问题。

技术实现要素:

3.本技术提供了一种减少整体结构制造厚度和制造工艺的压力传感器。

4.本技术提供的一种压力传感器,包括:

5.基底;

6.第一电极,设于所述基底上;

7.第二电极,设于所述基底上,所述第二电极与所述第一电极间隔设置;

8.弹性导电结构,所述弹性导电结构电连接所述第一电极和所述第二电极,所述弹性导电结构被按压时的电阻率变化;及

9.封装层,覆盖所述弹性导电结构、所述第一电极及所述第二电极。

10.本技术实施例提供的压力传感器,通过在基底上形成第一电极、第二电极及形成电连接第一电极和第二电极的弹性导电结构,并将它们封装成薄膜结构,相较于传统的压力传感器中在上下两层基板上分别设置上电极层和下电极层,然后将上下两层基板对位贴合而言,本技术实施例提供的压力传感器,仅仅在一个基底上通过同一制程即可成型第一电极和第二电极,且无需上下基板的精确对位贴合,无需设置粘接层,不仅简化了压力传感器的制程,节省了工艺步骤及成本,还减小的压力传感器的整体厚度,促进压力传感器的轻薄化,结构简单,提高产品制造批次一致性。

附图说明

11.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

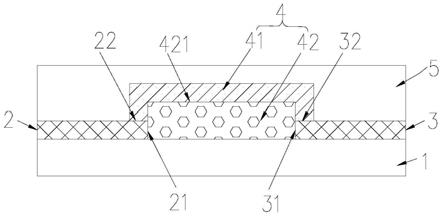

12.图1是本技术第一种实施方式提供的一种压力传感器结构示意图;

13.图2是本技术第二种实施方式提供的一种压力传感器结构示意图;

14.图3是本技术实施例提供第一种压力传感器的制备方法中在基底上形成第一电极和第二电极的结构示意图;

15.图4是本技术实施例提供第一种压力传感器的制备方法中在基底上形成发泡材料层的结构示意图;

16.图5是本技术实施例提供第一种压力传感器的制备方法中在基底上形成柔性导电

层的结构示意图;

17.图6是本技术实施例提供第一种压力传感器的制备方法中加热发泡材料层以形成可形变层的结构示意图;

18.图7是本技术第三种实施方式提供的一种压力传感器结构示意图;

19.图8是本技术第四种实施方式提供的一种压力传感器结构示意图;

20.图9是本技术实施例提供第二种压力传感器的制备方法中在基底上形成第一电极和第二电极的结构示意图;

21.图10是本技术实施例提供第二种压力传感器的制备方法中在基底上形成导电发泡基材的结构示意图;

22.图11是本技术实施例提供第二种压力传感器的制备方法中在基底上形成柔性导电层的结构示意图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术所列举的实施例之间可以适当的相互结合。

24.本技术提供的一种压力传感器100。该压力传感器100可为电阻式压力传感器。可选的,该压力传感器100可以为硬质及不可弯折,也可以为柔性且可弯折。当压力传感器100为硬质压力传感器时,压力传感器100可应用于开关、键盘等。当压力传感器100为柔性压力传感器时,该压力传感器100可广泛应用于柔性键盘、智能穿戴、医疗健康、消费电子、人机交互、运动监测、压力测量(定性/定量)等领域。

25.请参阅图1,压力传感器100包括基底1、第一电极2、第二电极3、弹性导电结构4及封装层5。

26.可选的,压力传感器100可为薄膜器件。基底1、第一电极2、第二电极3、弹性导电结构4及封装层5皆为薄层结构。如此,压力传感器100更加轻薄化,进而压力传感器100可具有柔性,可扩展应用于需弯曲的表面或异形空间内。

27.可选的,基底1为不导电材质。基底1的材质包括但不限于玻璃、陶瓷、聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、聚酰亚胺(pi)、聚二甲基硅氧烷(pdms)或聚氨基甲酸酯(pu)中的至少一种。基底1可以为硬质基底1,也可以为柔性基底1。可选的,基底1可以为透明基底1或非透明基底1。

28.请参阅图1,第一电极2设于所述基底1上。第一电极2为导电材质。具体的,第一电极2为低电阻导电层,第一电极2可以但不限于为导电金属层、导电非金属薄膜层等。具体的,第一电极2的材质包括但不限于为石墨烯、石墨、炭黑、单壁和多壁碳纳米管、金属、金属氧化物、金属纳米线、金属纳米颗粒或金属氧化物纳米颗粒。其中,所述金属包括但不限于为金、银、铜、铝或镍。所述金属氧化物包括但不限于为氧化铟锡(ito)或氟掺杂锡氧化物(fto)等。本实施例中,导电金属层的材质可以为导电银浆等。

29.第一电极2可通过例如以下方法而制备到基底1上:胶粘、层压、浸涂、旋涂、喷涂、涂覆、印刷、原子层沉积、电沉积、物理气相沉积及表面氧化等。

30.请参阅图1,第二电极3设于所述基底1上。具体的,第二电极3与第一电极2的结构

相似,也是薄层状,以使压力传感器100轻薄化。第二电极3与第一电极2同层且间隔设置。第二电极3的材质可以与第一电极2的材质相同,在此不再赘述。第一电极2与第二电极3可在同一制程中制得。

31.所述弹性导电结构4电连接所述第一电极2和所述第二电极3。换言之,第一电极2、弹性导电结构4与第二电极3之间形成导通回路。弹性导电结构4可以呈薄块状。弹性导电结构4的一端连接第一电极2,弹性导电结构4的另一端连接第二电极3。弹性导电结构4本身具有导电性,所以弹性导电结构4能够电连接第一电极2和第二电极3。弹性导电结构4是一种特殊的导电体,所述弹性导电结构4被按压时的电阻率变化。可选的,按压力的方向为垂直于基底1向下的方向。为了简化描述,后续将按压力的方向简称为按压方向。

32.具体的,弹性导电结构4为可压缩结构。弹性导电结构4为压感弹性层。当弹性导电结构4受到垂直于基底1向下的按压力时,弹性导电结构4在按压方向上产生压缩形变,如此,使得弹性导电结构4的电阻率变化。具体的,弹性导电结构4的电阻率在受到按压力时增大或减小。

33.可选的,弹性导电结构4整体上为疏松多孔结构,且弹性导电结构4包括导电材料。弹性导电结构4在未被按压时的电阻率远远大于第一电极2、第二电极3的按压力。当弹性导电结构4被按压时,弹性导电结构4被压缩,弹性导电结构4中导电材料的密度增大,从而使得弹性导电结构4的电阻率减小;随着弹性导电结构4被逐渐按压,弹性导电结构4的电阻率急剧减小,以使压力传感器100对于外界压力感应具有较强的灵敏度。当外界压力撤去时,弹性导电结构4立刻恢复原本的形状,以使压力传感器100能够被重复按压,能够反复使用,提高压力传感器100的使用寿命。

34.进一步地,弹性导电结构4需施加大的压力才能被压实,可增加压力传感器100高敏感性的压力范围。

35.当然,在其他实施方式中,弹性导电结构4还可以在受到按压后的电阻率急剧增大,以检测压力值。

36.封装层5覆盖所述弹性导电结构4、所述第一电极2及所述第二电极3。封装层5与基底1将弹性导电结构4、所述第一电极2及所述第二电极3封装在一起,以形成一个整体。

37.本技术实施例提供的压力传感器100,通过在基底1上形成第一电极2、第二电极3及形成电连接第一电极2和第二电极3的弹性导电结构4,并将它们封装成薄膜结构,相较于传统的压力传感器100中在上下两层基板上分别设置上电极层和下电极层,然后将上下两层基板对位贴合而言,本技术实施例提供的压力传感器100,仅仅在一个基底1上通过同一制程即可成型第一电极2和第二电极3,且无需上下基板的精确对位贴合,无需设置粘接层,不仅简化了压力传感器100的制程,节省了工艺步骤及成本,还减小的压力传感器100的整体厚度,促进压力传感器100的轻薄化,结构简单,提高产品制造批次一致性。

38.以下结合附图对于弹性导电结构4的具体结构进行举例说明。当然,本技术实施例包括但不限于以下的实施方式。

39.第一种实施方式中,请参阅图1,弹性导电结构4包括柔性导电层41。

40.所述弹性导电结构4包括柔性导电层41。所述柔性导电层41电连接所述第一电极2和所述第二电极3。第一电极2、柔性导电层41及第二电极3之间形成导通回路。

41.具体的,所述柔性导电层41为弹性材质。当所述压力传感器100处于自由状态(即

未被按压状态)时,柔性导电层41处于拉伸状态,此时柔性导电层41的电阻率较大。进一步地,所述柔性导电层41在未受到压力时的电阻率远远大于所述第一电极2和所述第二电极3的电阻率。当所述柔性导电层41被按压时发生变形。所述柔性导电层41被按压时收缩。当柔性导电层41发生变形时,柔性导电层41的电阻率发生变化。例如,当柔性导电层41收缩时,柔性导电层41的电阻率减小。如此,当柔性导电层41受到按压力时,柔性导电层41的电阻率逐渐减小,第一电极2、柔性导电层41及第二电极3所在的导通回路中的电流逐渐增大,根据电流信号的增大值可检测按压力的大小。

42.其中,柔性导电层41为柔性材料与导电材料的混合体。柔性导电层41为可拉伸高阻导电材料层,如可拉伸导电碳浆等。柔性导电层41可由在柔性橡胶、柔性聚合物、柔性高分子材料中掺杂导电材料形成,该导电材料包括但不限于石墨烯、石墨、炭黑、单壁和多壁碳纳米管、金属、金属氧化物、金属纳米线、金属纳米颗粒或金属氧化物纳米颗粒。其中,所述金属包括但不限于为金、银、铜、铝或镍。所述金属氧化物包括但不限于为氧化铟锡(ito)或氟掺杂锡氧化物(fto)等。

43.请参阅图1,所述弹性导电结构4还包括设于所述基底1上的可形变层42。所述可形变层42至少部分设于所述第一电极2与所述第二电极3之间。所述柔性导电层41设于所述可形变层42上。换言之,可形变层42设于基底1与柔性导电层41之间。可选的,可形变层42的材质为绝缘材质。

44.当所述压力传感器100处于自由状态(未被按压)时,所述可形变层42处于膨胀状态。具体的,所述可形变层42的内部具有若干个泡孔。可形变层42可以为发泡材料弹性绝缘层。例如,通过在绝缘油墨中添加发泡剂,如发泡微球,再加热发泡剂使其膨胀,使绝缘油墨产生体积增大,形成稳定的发泡结构。可形变层42具有较好的形变恢复能力。可形变层42在基底1与柔性导电层41之间,为用户按压柔性导电层41提供按压进程,进而提高柔性导电层41的电阻率变化幅度,提高压力传感器100对于压力的感应范围。

45.当可形变层42被按压时,可形变层42压缩,可形变层42的体积变小;压力撤消后,可形变层42回弹,可形变层42的体积恢复。

46.可选的,所述可形变层42的厚度大于所述第一电极2的厚度和所述第二电极3的厚度。所述厚度的方向为垂直于所述基底1的方向。

47.可选的,请参阅图1,所述可形变层42的相对两端分别连接所述第一电极2和所述第二电极3。所述柔性导电层41覆盖所述可形变层42。所述柔性导电层41的相对两端分别连接所述第一电极2和所述第二电极3。具体的,第一电极2具有朝向第二电极3的第一侧面21,第二电极3具有与第一侧面21相对的第二侧面31,可形变层42的相对两端的端面分别贴合第一侧面21和第二侧面31。第一电极2具有与基底1相背设置的第一顶面22,第二电极3具有与基底1相背设置的第二顶面32。可形变层42具有与基底1相背设置的第三顶面421。第一顶面22与第二顶面32可以共面或平行。第三顶面421相对于第一顶面22和第二顶面32更加远离基底1。柔性导电层41的一部分贴合于第三顶面421。柔性导电层41的一端贴合于第一顶面22,柔性导电层41的另一端贴合于第二顶面32。

48.如此,柔性导电层41与第一电极2之间具有部分重叠,增加柔性导电层41与第一电极2之间的连接可靠性。柔性导电层41与第二电极3之间也有部分重叠,增加柔性导电层41与第二电极3之间的连接可靠性。

49.可选的,请参阅图2,所述可形变层42的相对两端分别与所述第一电极2、所述第二电极3相间隔。具体的,可形变层42的一端与第一电极2之间形成第一间隔401。可形变层42的另一端与第二电极3之间形成第二间隔402。所述柔性导电层41的中间部分覆盖所述可形变层42。所述柔性导电层41的一端位于第一间隔401中并连接于所述第一电极2与所述可形变层42的一端。所述柔性导电层41的另一端位于第二间隔402中并连接于所述第二电极3与所述可形变层42的另一端。

50.如此,对于先在可形变层42上设置柔性导电层41,再将可形变层42进行发泡的制程而言,通过将柔性导电层41设于第一电极2与第二电极3之间,可以使得可形变层42在发泡膨胀后,柔性导电层41仍可以电连接第一电极2与第二电极3,从而增加通过上述制程制备压力传感器100的电连接可靠性。

51.本实施方式中,柔性导电层41用于判定压力感应。通过按压可形变层42及可形变层42恢复形变,使柔性导电层41进行形变,从而使柔性导电层41的电阻发生变化,柔性导电层41的电阻率在压力传感器100未被按压时远高于第一电极2的电阻率,也远高于第二电极3的电阻率,柔性导电层41的电阻率在压力传感器100被按压时的电阻率急剧的减小,柔性导电层41的电阻率变化越大,压力感应灵敏度越高。

52.当按压压力传感器100的柔性导电层41时,可形变层42压缩,可形变层42的体积变小,柔性导电层41由拉伸状态回缩,柔性导电层41的电阻变小。第一电极2、柔性导电层41及第二电极3的导电回路中的电子元件感知电流变化,可识别按压触摸及按压触摸压力变化。压力传感器100上的压力撤消后,可形变层42回弹,可形变层42的体积恢复,柔性导电层41恢复至拉伸状态,柔性导电层41的电阻变大。

53.本技术实施例还提供了一种压力传感器100的制备方法。该制备方法包括以下的步骤。

54.提供基底1,对于基底1的材质可以参考上述的描述,在此不再赘述。

55.请参阅图3,在基底1上形成第一电极2、第二电极3。其中,基底1可以为绝缘材质,可以通过在基底1上印刷、打印导电油墨的方式形成第一电极2和第二电极3。此外,基底1可以为在绝缘薄膜上成型一层导电薄膜的材质,通过蚀刻导电薄膜等方式形成第一电极2和第二电极3。

56.请参阅图4,在基底1上形成发泡材料层。发泡材料层用于形成可形变层42。其中,通过印刷、点胶等形成发泡材料层。所述发泡材料包括但不限于为偶氮二异丁腈、偶氮二异庚腈、甲苯磺酰肼、氧化双(苯磺酷)肋、碳酸氢钠或碳酸氢铵等。

57.请参阅图5,在第一电极2、发泡材料层、第二电极3印刷上形成柔性导电层41。举例而言,柔性导电层41可以为可拉伸导电油墨。通过打印等方式设置可拉伸导电油墨,形成柔性导电层41。该步骤形成的具体结构可以参考上述实施方式对于压力传感器100的描述。

58.请参阅图6,加热发泡材料层,发泡材料层发泡及膨胀形成可形变层42。由于柔性导电层41设于发泡材料层上,所以柔性导电层41随着发泡材料层的膨胀而拉伸。当发泡材料层发泡形成稳定的可形变层42时,柔性导电层41处于被拉伸状态。

59.请参阅图1,采用绝缘材料封装第一电极2、柔性导电层41及第二电极3。

60.本技术实施例提供的压力传感器100的制备方法,通过将第一电极2与第二电极3在同一制程中制得,将压力传感器100封装成单层结构相较于传统的压力传感器100中在上

下两层基板上分别设置上电极层和下电极层,然后将上下两层基板对位贴合而言,无需上下基板的精确对位贴合,无需设置粘接层,不仅简化了压力传感器100的制程,节省了工艺步骤及成本,还减小的压力传感器100的整体厚度,促进压力传感器100的轻薄化,结构简单,提高产品制造批次一致性。而且,通过对于发泡材料层的发泡处理,即可将柔性导电层41的电阻率增大,无需对柔性导电层41进行额外的处理,减少制程与成本。

61.在第二种实施方式中,请参阅图7,本实施方式提供的弹性导电结构4也包括可形变层42和设于可形变层42上的柔性导电层41。与第一种实施方式不同的是,本实施方式提供的可形变层42的材质为导电材质。换言之,可形变层42为可压缩及具有较好的弹性恢复能力的导电层。柔性导电层41材质可以参考第一种实施方式中的描述,在此不再赘述。但是与第一实施方式不同的是,柔性导电层41的电阻率相对于可形变层42的电阻率为低电阻率。

62.所述可形变层42在感应到压力时电阻率发生巨变,所述可形变层42的电阻率远大于所述第一电极2、所述第二电极3及所述柔性导电层41的电阻率,以提高压力传感器100的压力感应范围和压力敏感度。其中,本技术对于第一电极2、第二电极3与柔性导电层41的电阻率不做具体的限定。柔性导电层41的电阻率可以与第一电极2的电阻率相等或相近。

63.本技术实施例中,柔性导电层41、第一电极2及第二电极3的材质可以相同。

64.请参阅图7,所述可形变层42包括一体成型的主体部422及延伸部423。所述延伸部423位于所述第一电极2与所述第二电极3之间并连接所述第一电极2和/或所述第二电极3。所述主体部422至少部分设于所述第一电极2上(可以由第二电极3替换)。主体部422在厚度方向上的尺寸远远大于第一电极2与第二电极3之间的间距。

65.请参阅图7,所述柔性导电层41在所述基底1上的正投影至少部分覆盖所述主体部422在所述基底1上的正投影。所述柔性导电层41电连接所述第二电极3与所述主体部422。

66.请参阅图7,柔性导电层41的厚度小于可形变层42的厚度。

67.可选的,请参阅图7,第三侧面425与第二电极3相对且相间隔设置。柔性导电层41的一部分设于第四顶面424上。所述柔性导电层41的另一部分贴合于第三侧面425并延伸至第三侧面425与第二电极3之间的间隙,还电连接第二电极3。

68.如此,对于先在可形变层42上设置柔性导电层41,再将可形变层42进行发泡的制程而言,本实施方式使得可形变层42在发泡膨胀后,柔性导电层41仍可以电连接第二电极3,从而增加通过上述制程制备压力传感器100的电连接可靠性。

69.请参阅图8,可形变层42包括与基底1相背设置的第四顶面424及连接第四顶面424与基底1之间的第三侧面425。可选的,第三侧面425还连接第二电极3。所述柔性导电层41的一部分设于第四顶面424上。所述柔性导电层41的另一部分贴合于第三侧面425并电连接第二电极3。柔性导电层41与第一电极2相间隔设置。第一电极2、可形变层42的主体部422、柔性导电层41与第二电极3之间形成导电回路。

70.如此,柔性导电层41与第二电极3之间具有部分重叠,增加柔性导电层41与第二电极3之间的连接可靠性。

71.当按压压力传感器100的柔性导电层41时,可形变层42压缩,可形变层42的体积变小,可形变层42的电阻变小。第一电极2、可形变层42、柔性导电层41及第二电极3的导电回路中的电子元件感知电流变化,可识别按压触摸及按压触摸压力变化。压力传感器100上的

压力撤消后,可形变层42回弹,可形变层42的体积恢复,可形变层42的电阻变大。

72.本技术实施例还提供了一种压力传感器100的制备方法。该制备方法包括以下的步骤。

73.提供基底1,对于基底1的材质可以参考上述的描述,在此不再赘述。

74.请参阅图9,在基底1上形成第一电极2、第二电极3。其中,基底1可以为绝缘材质,可以通过在基底1上印刷、打印导电油墨的方式形成第一电极2和第二电极3。此外,基底1可以为在绝缘薄膜上成型一层导电薄膜的材质,通过蚀刻导电薄膜等方式形成第一电极2和第二电极3。

75.请参阅图10,在基底1上通过印刷或点胶等方式形成导电发泡基材。导电发泡基材用于形成上述的可形变层42。该导电发泡基材可包括发泡材料和导电材料。其中,所述发泡材料包括不限于为偶氮二异丁腈、偶氮二异庚腈、甲苯磺酰肼、氧化双(苯磺酷)肋、碳酸氢钠或碳酸氢铵。所述导电材料包括不限于为石墨烯、石墨、炭黑、单壁和多壁碳纳米管、金属纳米线或金属及金属氧化物纳米颗粒,所述金属为金、银、铜、铝或镍,所述金属氧化物为氧化铟锡(ito)或氟掺杂锡氧化物(fto)。举例而言之,导电发泡基材可以为发泡碳浆。

76.请参阅图11,在导电发泡基材上通过印刷、打印等方式形成柔性导电层41。举例而言,柔性导电层41可以为可拉伸导电油墨。通过打印等方式设置可拉伸导电油墨,形成柔性导电层41。该步骤形成的具体结构可以参考上述实施方式对于压力传感器100的描述。

77.请参阅图8,加热导电发泡基材,导电发泡基材发泡及膨胀形成可形变层42。由于柔性导电层41设于发泡材料层上,所以柔性导电层41随着发泡材料层的膨胀而拉伸。当发泡材料层发泡形成稳定的可形变层42时,柔性导电层41处于被拉伸状态。

78.请参阅图8,采用绝缘材料封装第一电极2、柔性导电层41及第二电极3。

79.本技术实施例提供的压力传感器100的制备方法,通过将第一电极2与第二电极3在同一制程中制得,将压力传感器100封装成单层结构相较于传统的压力传感器100中在上下两层基板上分别设置上电极层和下电极层,然后将上下两层基板对位贴合而言,无需上下基板的精确对位贴合,无需设置粘接层,不仅简化了压力传感器100的制程,节省了工艺步骤及成本,还减小的压力传感器100的整体厚度,促进压力传感器100的轻薄化,结构简单,提高产品制造批次一致性。而且,通过对于导电发泡基材的发泡处理,形成可形变层42,即可使可形变层42的电阻率增大,无需对可形变层42进行额外的处理,减少制程与成本。

80.以上所述是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1