一种发动机曲轴箱通风系统功能试验设备及布置方法与流程

[0001]

本发明属于发动机测试技术领域,具体涉及一种发动机曲轴箱通风系统功能试验设备及布置方法。

背景技术:

[0002]

发动机曲轴箱通风系统功能试验旨在检查整个发动机通风系统的功能和特性。其中活塞漏气量是通过从活塞,活塞环和气门导管以及在涡轮增压发动机中从增压器轴承和轴承垫圈泄漏而漏出的,这些气体进入发动机,并通过发动机通气孔逸出至进气歧管后到燃烧室进行燃烧或者进入大气中,由于当前排放法规的限值,几乎全部采用前者进入燃烧室进行燃烧,形成发动机强制闭式通风系统。

[0003]

但是,在现有技术中,传统的发动机曲轴箱通风系统功能试验进行发动机压力和活塞漏气量测试的万有特性数据大同小异,基本的测试方法基本一致,且主要是对于机油携带量测试有不同的方式,一部分采用一个工艺油气分离器进行对发动机进入进气歧管的漏气进行二次分离,由于分离效率不高会存在或多或少的残余机油进入进气歧管,导致试验数据不准确;另一部分因机油携带量仪内设置有一种用于过滤的滤芯,由于滤芯在收集机油的同时压差会逐渐增加,随着收集机油量的不断增加,压差成二次曲线上升,收集机油量十分有限,对于开发过程中的机油携带量量化程度差。

[0004]

为此,我们提出一种发动机曲轴箱通风系统功能试验设备及布置方法来解决现有测试技术中存在的问题,避免机油进入进气歧管的风险、提高测试精度和提高机油携带量量化程度。

技术实现要素:

[0005]

本发明的目的在于提供一种发动机曲轴箱通风系统功能试验设备及布置方法,以解决上述背景技术中提出现有技术中传统的发动机曲轴箱通风系统功能试验时由于分离效率不高会存在或多或少的残余机油进入进气歧管,导致试验数据不准确的问题和因机油携带量仪内设置有一种用于过滤的滤芯,对于开发过程中的机油携带量量化程度差的问题。

[0006]

为实现上述目的,本发明采用了如下技术方案:

[0007]

一种发动机曲轴箱通风系统功能试验设备,包括曲轴箱、cac中冷器、第一气旋式油气分离器、第二气旋式油气分离器和空气滤清器,所述曲轴箱上分别设置有进气歧管和排气歧管,所述进气歧管与所述cac中冷器之间设置有节流阀体,所述cac中冷器与所述空气滤清器之间设置有增压器,所述曲轴箱依次连接油气分离器和pcv阀,所述pcv阀具有两个分路出口,其中一个分路通过第一单向阀与所述第一气旋式油气分离器相连,所述pcv阀的另一个分路通过第二单向阀与所述第二气旋式油气分离器相连,所述第一气旋式油气分离器与所述增压器之间分别设置有第一活塞漏气量仪和第一机油携带量仪,所述第二气旋式油气分离器与所述进气歧管之间分别设置有第二活塞漏气量仪和第二机油携带量仪,所

述空气滤清器与所述曲轴箱之间分别设置有第三单向阀和节流孔,所述曲轴箱的进气支管上还设置有减压调节阀。

[0008]

优选的,所述油气分离器分别与所述第一气旋式油气分离器和所述第二气旋式油气分离器管路连接,所述第一气旋式油气分离器与所述第一机油携带量仪管路连接,所述第一机油携带量仪与所述第一活塞漏气量仪管路连接,所述第一活塞漏气量仪与所述cac中冷器管路连接,所述第二气旋式油气分离器与所述第二机油携带量仪管路连接,所述第二机油携带量仪与所述第二活塞漏气量仪管路连接。

[0009]

优选的,所述空气滤清器与所述增压器连通,所述增压器与所述cac中冷器的一端连通,所述cac中冷器的另一端通过连接管与所述进气歧管连通,且所述节流阀体位于连接管上。

[0010]

优选的,所述第一机油携带量仪和第二机油携带量仪内均设置有绝对过滤的滤芯。

[0011]

优选的,所述pcv阀分别通过连接管与所述第一气旋式油气分离器和第二气旋式油气分离器连通,所述第一单向阀位于pcv阀与第一气旋式油气分离器之间的连接管上,所述第二单向阀位于pcv阀与第二气旋式油气分离器之间的连接管上。

[0012]

优选的,所述第一气旋式油气分离器与所述第一机油携带量仪连通,所述第一机油携带量仪与所述第一活塞漏气量仪连通,所述第一活塞漏气量仪与所述增压器连通,所述第二气旋式油气分离器与所述第二机油携带量仪连通,所述第二机油携带量仪与所述第二活塞漏气量仪连通,所述第二活塞漏气量仪与所述进气歧管连通。

[0013]

优选的,所述空气滤清器通过气管与所述曲轴箱连通,且所述节流孔和第三单向阀均位于气管上。

[0014]

一种发动机曲轴箱通风系统功能试验设备的布置方法,包括如下步骤:

[0015]

s1、设置与曲轴箱依次相连的油气分离器和pcv阀,在pcv阀的两个分路中分别串联有第一气旋式油气分离器和第二气旋式油气分离器,用于观察在200%原始活塞漏气量条件下是否存在有可见机油流入进气歧管;

[0016]

s2、在第一气旋式油气分离器的一端连通有第一机油携带量仪,第一机油携带量仪一端连通有第一活塞漏气量仪,第一活塞漏气量仪的一端连通有增压器,用于测试一定时间内进入一侧进气歧管的机油携带量;

[0017]

s3、在第二气旋式油气分离器的一端连通有第二机油携带量仪,第二机油携带量仪的一端连通有第二活塞漏气量仪,第二活塞漏气量仪的一端与发动机进气歧管连通,用于测试一定时间内进入另一侧进气歧管的机油携带量;

[0018]

s4、在发动机曲轴箱的进气支管上设置一个减压调节阀,用于控制压缩空气进入发动机曲轴箱的新鲜空气流量,确保活塞漏气量稳定保持在原始活塞漏气量的200%状态。

[0019]

本发明提出的一种发动机曲轴箱通风系统功能试验设备及布置方法,与现有技术相比,具有以下优点:

[0020]

1、本发明通过在第一机油携带量仪和第二机油携带量仪设置绝对过滤的滤芯,且在pcv阀的两个分路上分别串联有第一气旋式油气分离器和第二气旋式油气分离器,由第一气旋式油气分离器和第二气旋式油气分离器分离出大部分机油流入机油收集瓶,用于观察是否有可见的机油流入,由绝对过滤的滤芯收集剩余残留的少量机油,避免机油进入进

气歧管;

[0021]

2、本发明的第一气旋式油气分离器和第二气旋式油气分离器收集瓶中的机油与第一机油携带量仪和第二机油携带量仪内滤芯的机油总量即为进入进气歧管总的机油携带量,此结果即准确又易于实现操作,为后期的试验评价提供可信的数据,一定程度上提高测试的精准度;

[0022]

3、本发明对活塞漏气量加载模拟发动机老化后的状态,使用减压调节阀进行调节进入发动机的新鲜空气量,保证活塞漏气量稳定在200%原始活塞漏气量的状态,试验时,只需调节减压调节阀旋钮即可实现,一定程度上提高机油携带量量化程度。

附图说明

[0023]

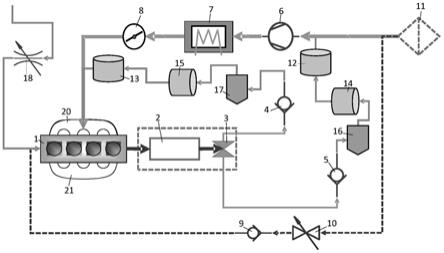

图1为本发明一种发动机曲轴箱通风系统功能试验设备的框图;

[0024]

图2为本发明一种发动机曲轴箱通风系统功能试验设备的布置方法的流程图;

[0025]

图中:1、曲轴箱;2、油气分离器;3、pcv阀;4、第二单向阀;5、第一单向阀;6、增压器;7、cac中冷器;8、节流阀体;9、第三单向阀;10、节流孔;11、空气滤清器;12、第一活塞漏气量仪;13、第二活塞漏气量仪;14、第一机油携带量仪;15、第二机油携带量仪;16、第一气旋式油气分离器;17、第二气旋式油气分离器;18、减压调节阀;20、进气歧管;21、排气歧管。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

本发明提供了如图1所示的一种发动机曲轴箱通风系统功能试验设备,包括曲轴箱1、cac中冷器7、第一气旋式油气分离器16、第二气旋式油气分离器17、三通结构19和空气滤清器11,曲轴箱1上分别设置有进气歧管20和排气歧管21,曲轴箱1与cac中冷器7之间设置有节流阀体8,cac中冷器7与空气滤清器11之间设置有增压器6,曲轴箱1依次连接油气分离器2和pcv阀3,pcv阀3具有两个分路出口,其中一个分路通过第一单向阀5与第一气旋式油气分离器16相连,pcv阀3的另一个分路通过第二单向阀4与第二气旋式油气分离器17相连,第一气旋式油气分离器16与增压器6之间分别设置有第一活塞漏气量仪12和第一机油携带量仪14,第二气旋式油气分离器17与进气歧管20之间分别设置有第二活塞漏气量仪13和第二机油携带量仪15,空气滤清器11与曲轴箱1之间分别设置有第三单向阀9和节流孔10,曲轴箱1的进气支管上还设置有减压调节阀18,减压调节阀18用于调节进入曲轴箱1的新鲜空气量,保证活塞漏气量稳定在200%原始活塞漏气量的状态;

[0028]

其中,油气分离器2分别与第一气旋式油气分离器16和第二气旋式油气分离器17管路连接,第一气旋式油气分离器16与第一机油携带量仪14管路连接,第一机油携带量仪14与第一活塞漏气量仪12管路连接,第一活塞漏气量仪12与cac中冷器7管路连接,第二气旋式油气分离器17与第二机油携带量仪15管路连接,第二机油携带量仪15与第二活塞漏气量仪13管路连接,第一气旋式油气分离器16和第二气旋式油气分离器17均使用的为透明的

油气分离器,便于观察分离器机油收集管中是否出现可见机油流入收集瓶;

[0029]

其中,空气滤清器11与增压器6连通,增压器6与cac中冷器7的一端连通,cac中冷器7的另一端通过连接管与曲轴箱1连通,且节流阀体8位于连接管上;

[0030]

其中,第一机油携带量仪14和第二机油携带量仪15内均设置有绝对过滤的滤芯;

[0031]

其中,pcv阀3分别通过连接管与第一气旋式油气分离器16和第二气旋式油气分离器17连通,第一单向阀5位于pcv阀3与第一气旋式油气分离器16之间的连接管上,第二单向阀4位于pcv阀3与第二气旋式油气分离器17之间的连接管上;

[0032]

其中,第一气旋式油气分离器16与第一机油携带量仪14连通,第一机油携带量仪14与第一活塞漏气量仪12连通,第一活塞漏气量仪12与增压器6连通,第二气旋式油气分离器17与第二机油携带量仪15连通,第二机油携带量仪15与第二活塞漏气量仪13连通,第二活塞漏气量仪13与进气歧管20连通;

[0033]

其中,空气滤清器11通过气管与曲轴箱1连通,且节流孔10和第三单向阀9均位于气管上;

[0034]

如图2所示,一种发动机曲轴箱通风系统功能试验设备的布置方法,包括如下步骤:

[0035]

s1、设置与曲轴箱依次相连的油气分离器和pcv阀,在pcv阀的两个分路中分别串联有第一气旋式油气分离器和第二气旋式油气分离器,用于观察在200%原始活塞漏气量条件下是否存在有可见机油流入进气歧管;

[0036]

s2、在第一气旋式油气分离器的一端连通有第一机油携带量仪,第一机油携带量仪一端连通有第一活塞漏气量仪,第一活塞漏气量仪的一端连通有增压器,用于测试一定时间内进入一侧进气歧管的机油携带量;

[0037]

s3、在第二气旋式油气分离器的一端连通有第二机油携带量仪,第二机油携带量仪的一端连通有第二活塞漏气量仪,第二活塞漏气量仪的一端与发动机进气歧管连通,用于测试一定时间内进入另一侧进气歧管的机油携带量;

[0038]

s4、在发动机曲轴箱的进气支管上设置一个减压调节阀,用于控制压缩空气进入发动机曲轴箱的新鲜空气流量,确保活塞漏气量稳定保持在原始活塞漏气量的200%状态。

[0039]

工作原理:本发明是由曲轴箱1、油气分离器2、pcv阀3、第二单向阀4、第一单向阀5、增压器6、cac中冷器7、节流阀体8、第三单向阀9、节流孔10、空气滤清器11、第一活塞漏气量仪12、第二活塞漏气量仪13、第一机油携带量仪14、第二机油携带量仪15、第一气旋式油气分离器16、第二气旋式油气分离器17、减压调节阀18组成,分别测试原始发动机的曲轴箱1压力万有特性数据及活塞漏气量万有特性数据,找出最大活塞漏气的工况进行机油携带量测试;

[0040]

测试时,在曲轴箱1的通风系统回路中将第一活塞漏气量仪12、第一机油携带量仪14、第一气旋式油气分离器16和第二活塞漏气量仪13、第二机油携带量仪15、第二气旋式油气分离器17分别与pcv阀3串联,根据不同机油液位与不同活塞漏气量要求,调整机油液位,利用减压调节阀18调整活塞漏气量至100%状态;进行一定时间的测试,如1小时,测试收集的机油混合物分离出水、汽油后进行称重,得到的纯机油则为1小时机油携带量,与设计值进行对比,确定是否满足设计要求,然后,再根据不同机油液位与不同活塞漏气量要求,调整机油液位,利用减压调节阀18调整活塞漏气量至200%状态,进行一定时间的测试,可通

过摄像头监测观察透明的第一气旋式油气分离器16和第二气旋式油气分离器17机油收集管路是否出现可见机油流入收集瓶,如果没有观察到,则说明此发动机通风系统设计满足要求,否则需要进行优化改进。

[0041]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1