无凝析油气井厌氧型细菌腐蚀评价方法与流程

1.本发明涉及石油天然气开采技术领域,具体地说,涉及一种无凝析油气井厌氧型细菌腐蚀评价方法。

背景技术:

2.细菌腐蚀广泛存在于油气田地面集输系统,兼性厌氧型的硫酸盐还原菌作为最主要的油气田腐蚀细菌,在厌氧条件下腐蚀金属管壁,严重时造成腐蚀穿孔泄漏。

3.现有技术中,为有效评价、预测现场水样的细菌腐蚀性,常采用室内静态失重法,但该方法并未考虑溶解氧对细菌活性的干扰,虽然含凝析油的气井因原油、凝析油起到了隔氧作用,可不用考虑溶解氧干扰,而不含凝析油的气井,如部分页岩气井,取样、实验操作时会有空气中氧气混入水样,影响厌氧菌活性,干扰评价实验过程,导致无法获得准确的结果。

4.因此,本发明提供了一种无凝析油气井厌氧型细菌腐蚀评价方法。

技术实现要素:

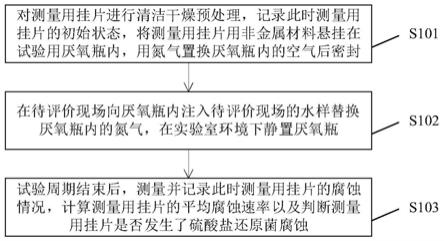

5.为解决上述问题,本发明提供了一种无凝析油气井厌氧型细菌腐蚀评价方法,所述方法包含以下步骤:

6.步骤一:对测量用挂片进行清洁干燥预处理,记录此时测量用挂片的初始状态,将所述测量用挂片用非金属材料悬挂在试验用厌氧瓶内,用氮气置换所述厌氧瓶内的空气后密封;

7.步骤二:在待评价现场向所述厌氧瓶内注入所述待评价现场的水样替换所述厌氧瓶内的氮气,在实验室环境下静置所述厌氧瓶;

8.步骤三:试验周期结束后,测量并记录此时测量用挂片的腐蚀情况,计算所述测量用挂片的平均腐蚀速率以及判断所述测量用挂片是否发生了硫酸盐还原菌腐蚀。

9.根据本发明的一个实施例,所述步骤一中具体包含以下步骤:

10.在室内实验室,采用与所述待评价现场水样流经管道相同的材料作为所述测量用挂片;

11.记录所述测量用挂片的重量、尺寸、表面积以及表面元素种类及含量作为所述初始状态,记录此时的重量以及硫元素最大含量作为第一重量以及第一硫元素最大含量。

12.根据本发明的一个实施例,所述厌氧瓶具备进水、出水功能,其包含厌氧瓶瓶身、带孔密封塞、进水管、带单向阀的出水管以及密封塑料套。

13.根据本发明的一个实施例,所述步骤一中具体包含以下步骤:

14.将氮气从所述进水管注入所述厌氧瓶,在所述出水管测量含氧量,当含氧量为零且持续预设时间,则认为氮气置换氧气过程完成,用所述密封塑料套密封所述进水管。

15.根据本发明的一个实施例,所述步骤二中具体包含以下步骤:

16.在所述待评价现场,去除所述密封塑料套,采用软管连接水样取样阀以及所述进

水管,开启所述水样取样阀;

17.所述水样自进水管进入所述厌氧瓶,所述厌氧瓶内的氮气自所述出水管排出,当所述出水管出水后,关闭所述水样取样阀,拆卸软管,用所述密封塑料套密封所述进水管。

18.根据本发明的一个实施例,所述步骤二中具体包含以下步骤:

19.在实验室环境下,设定试验所需的温度湿度条件,在一个试验周期内静置所述厌氧瓶。

20.根据本发明的一个实施例,所述步骤三中具体包含以下步骤:

21.试验周期结束后,揭开所述带孔密封塞取出所述测量用挂片,在未清洗的情况下目测所述测量用挂片的表面腐蚀情况,记录表面颜色、附着物以及有无缺失,拍照记录;

22.采用吹风冷风快速吹干所述测量用挂片,通过能谱仪测量所述测量用挂片的表面元素及含量,记录此时的硫元素最大含量作为第二硫元素最大含量。

23.根据本发明的一个实施例,所述步骤三中具体包含以下步骤:

24.清洗干燥所述测量用挂片,测得此时的重量作为第二重量,采用电子显微镜观察微观表面是否存在点蚀现象;

25.如果存在点蚀现象,通过能谱仪测量所述测量用挂片的表面元素及含量,记录此时的硫元素最大含量作为第三硫元素最大含量。

26.根据本发明的一个实施例,通过以下公式计算得到所述测量用挂片的平均腐蚀速率:

[0027][0028]

其中,r表示所述平均腐蚀速率,mm/a;m1表示所述第一重量,g;m2表示所述第二重量,g;8.7

×

104表示计算常数,s表示所述表面积,cm2;t表示试验时间,h;ρ表示所述测量用挂片的材质密度,g/cm3。

[0029]

根据本发明的一个实施例,所述步骤三中具体包含以下步骤:

[0030]

判断所述第二硫元素最大含量以及所述第三硫元素最大含量是否大于所述第一硫元素最大含量;

[0031]

若所述第二硫元素最大含量或所述第三硫元素最大含量大于所述第一硫元素最大含量,则认为所述测量用挂片发生了硫酸盐还原菌腐蚀,否则认为无硫酸盐还原菌腐蚀。

[0032]

本发明提供的无凝析油气井厌氧型细菌腐蚀评价方法适合不含凝析油气井的厌氧型细菌腐蚀评价,在室内实验室将测量用挂片放置在厌氧瓶内,用氮气置换瓶内空气,现场取样阀直接向厌氧瓶注入水样,置换瓶内氮气,全流程隔绝了空气中的氧气混入厌氧瓶内的水样,排除了实验的干扰因素,提升了腐蚀评价结果的准确性。

[0033]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

[0034]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例共同用于解释本发明,并不构成对本发明的限制。在附图中:

[0035]

图1显示了根据本发明的一个实施例的无凝析油气井厌氧型细菌腐蚀评价方法流程图;

[0036]

图2显示了根据本发明的一个实施例的氮气置换氧气流程图;

[0037]

图3显示了根据本发明的一个实施例的水样置换氮气流程图;

[0038]

图4显示了根据本发明的一个实施例的腐蚀结果评价流程图;以及

[0039]

图5显示了根据本发明的一个实施例的厌氧瓶结构示意图。

具体实施方式

[0040]

为使本发明的目的、技术方案和优点更加清楚,以下结合附图对本发明实施例作进一步地详细说明。

[0041]

图1显示了根据本发明的一个实施例的无凝析油气井厌氧型细菌腐蚀评价方法流程图。

[0042]

如图1所示,在步骤s101中,对测量用挂片进行清洁干燥预处理,记录此时测量用挂片的初始状态,将测量用挂片用非金属材料悬挂在试验用厌氧瓶内,用氮气置换厌氧瓶内的空气后密封。

[0043]

具体来说,需要对测量用挂片进行试验前的预处理,预处理包括清洁处理以及干燥处理,使得测量用挂片在试验前保持干燥洁净的外表面,降低对试验的干扰因素。

[0044]

具体来说,记录测量用挂片的初始状态包含:在室内实验室,将与待评价现场管道同材料的测量用挂片进行清洁干燥预处理,然后测量记录重量计为m1,测量尺寸,计算表面积计为s,并用能谱仪测量表面元素种类及含量,重点记录硫元素含量,将测得硫元素最大含量计为a

0max

。

[0045]

具体来说,将测量完初始状态的测量用挂片用非金属材料悬挂在试验用厌氧瓶内,并塞好瓶塞,厌氧瓶应具有进水、出水功能的厌氧瓶,其结构示意如图5所示。

[0046]

具体来说,塞好瓶塞后,应立即采用氮气置换厌氧瓶内空气,氮气从进水管503进入厌氧瓶,在出水管504侧排除其他含氧量,氧气浓度为0ppm并持续10s即认为置换完成,用密封塑料套505快速密封进水管503。

[0047]

进一步地,图2显示了根据本发明的一个实施例的氮气置换氧气流程图。

[0048]

如图2所示,在步骤s201中,在室内实验室,采用与待评价现场水样流经管道相同的材料作为测量用挂片。

[0049]

如图2所示,在步骤s202中,记录测量用挂片的重量、尺寸、表面积以及表面元素种类及含量作为初始状态,记录此时的重量以及硫元素最大含量作为第一重量m1以及第一硫元素最大含量即a

0max

。

[0050]

如图2所示,在步骤s203中,将氮气从进水管503注入厌氧瓶,在出水管504测量含氧量,当含氧量为零且持续预设时间,则认为氮气置换氧气过程完成,用密封塑料套505密封进水管503。

[0051]

如图1所示,在步骤s102中,在待评价现场向厌氧瓶内注入待评价现场的水样替换厌氧瓶内的氮气,在实验室环境下静置厌氧瓶。

[0052]

具体来说,将氮气置换氧气(厌氧瓶内空气)密封好的厌氧瓶,运到待评价现场,去除密封塑料套505,采用软管连接现场水样取样阀以及进水管503,开启水样取样阀,水样自

进水管503进入厌氧瓶,瓶内氮气自出水管504排出,当出水管504出水后,关闭现场水样取样阀,拆卸软管,并用密封塑料套505再次快速密封进水管503。

[0053]

之后,将厌氧瓶运回实验室,放置在试验所需的温度湿度等条件下,静置一个试验周期。

[0054]

进一步地,图3显示了根据本发明的一个实施例的水样置换氮气流程图。

[0055]

如图3所示,在步骤s301中,在待评价现场,去除密封塑料套505,采用软管连接水样取样阀以及进水管503,开启水样取样阀。

[0056]

如图3所示,在步骤s302中,水样自进水管503进入厌氧瓶,厌氧瓶内的氮气自出水管504排出,当出水管504出水后,关闭水样取样阀,拆卸软管,用密封塑料套505密封进水管503。

[0057]

如图3所示,在步骤s303中,在实验室环境下,设定试验所需的温度湿度条件,在一个试验周期内静置厌氧瓶。

[0058]

如图1所示,在步骤s103中,试验周期结束后,测量并记录此时测量用挂片的腐蚀情况,计算测量用挂片的平均腐蚀速率以及判断测量用挂片是否发生了硫酸盐还原菌腐蚀。

[0059]

具体来说,试验周期结束后,揭开带孔密封塞502,取出测量用挂片,在未清洗的情况下目测测量用挂片表面腐蚀情况,记录挂片表面颜色、附着物、有无缺失等情况,拍照记录,然后采用吹风冷风快速吹干,采用能谱仪测量测量用挂片表面附着物元素及含量,将测得硫元素最大含量计为a

1max

;

[0060]

之后,清洗、干燥测量用挂片,然后测量记录此时重量计为m2,然后采用电子显微镜观察挂片微观表面,观察表面是否有点蚀等,若有记录点蚀微观特征,再用能谱仪测量挂片表面元素种类及含量,若有点蚀等应重点测量点蚀部位元素,将测得硫元素最大含量计为a

2max

。

[0061]

进一步地,图4显示了根据本发明的一个实施例的腐蚀结果评价流程图。

[0062]

如图4所示,在步骤s401中,试验周期结束后,揭开带孔密封塞502取出测量用挂片,在未清洗的情况下目测测量用挂片的表面腐蚀情况,记录表面颜色、附着物以及有无缺失,拍照记录。

[0063]

如图4所示,在步骤s402中,采用吹风冷风快速吹干测量用挂片,通过能谱仪测量测量用挂片的表面元素及含量,记录此时的硫元素最大含量作为第二硫元素最大含量即a

1max

。

[0064]

如图4所示,在步骤s403中,清洗干燥测量用挂片,测得此时的重量作为第二重量m2,采用电子显微镜观察微观表面是否存在点蚀现象。

[0065]

如图4所示,在步骤s404中,如果存在点蚀现象,通过能谱仪测量测量用挂片的表面元素及含量,记录此时的硫元素最大含量作为第三硫元素最大含量即a

2max

。

[0066]

具体来说,通过以下公式计算得到测量用挂片的平均腐蚀速率:

[0067][0068]

其中,r表示平均腐蚀速率,mm/a;m1表示第一重量,g;m2表示第二重量,g;8.7

×

104表示计算常数,s表示表面积,cm2;t表示试验时间,h;ρ表示测量用挂片的材质密度,g/

cm3。

[0069]

在一个实施例中,判断第二硫元素最大含量a

1max

以及第三硫元素最大含量a

2max

是否大于第一硫元素最大含量a

0max

。

[0070]

若第二硫元素最大含量a

1max

或第三硫元素最大含量a

2max

大于第一硫元素最大含量a

0max

,则认为测量用挂片发生了硫酸盐还原菌腐蚀,否则认为无硫酸盐还原菌腐蚀。

[0071]

图5显示了根据本发明的一个实施例的厌氧瓶结构示意图。

[0072]

如图5所示,厌氧瓶包含厌氧瓶瓶身501、带孔密封塞502、进水管503、带单向阀的出水管504以及塑料密封套505。本发明中采用的厌氧瓶应具备进水以及出水功能。

[0073]

综上,本发明提供的无凝析油气井厌氧型细菌腐蚀评价方法适合不含凝析油气井的厌氧型细菌腐蚀评价,在室内实验室将测量用挂片放置在厌氧瓶内,用氮气置换瓶内空气,现场取样阀直接向厌氧瓶注入水样,置换瓶内氮气,避免实验操作过程中空气中的氧气混入水样,排除了实验的干扰因素,提升了腐蚀评价结果的准确性。

[0074]

应该理解的是,本发明所公开的实施例不限于这里所公开的特定结构、处理步骤或材料,而应当延伸到相关领域的普通技术人员所理解的这些特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

[0075]

说明书中提到的“一个实施例”或“实施例”意指结合实施例描述的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,说明书通篇各个地方出现的短语“一个实施例”或“实施例”并不一定均指同一个实施例。

[0076]

虽然本发明所公开的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1