高压套管负荷气压温度在线监测诊断方法与流程

1.本发明涉及高压套管负荷气压温度在线监测诊断技术领域,尤其涉及一种高压套管负荷气压温度在线监测诊断方法、装置及存储介质。

背景技术:

2.现有电力系统中运行着大量的充油电器设备,包括变压器高压套管、电流互感器、断路器等少油设备,在变电站的运行过程中,电力少油设备的绝缘状态、内部机构的运行状态对电力系统的安全、稳定运行具有至关重要的意义。然而这些设备会因制造、检修、维护不当及油质劣化等原因引起故障,爆炸及火灾等恶性事故时有发生,影响了电网的安全稳定运行和供电可靠性。

3.目前,变电站对这类设备的维护一般采用人工巡测,少部分会结合绝缘在线监测。所述人工巡检即利用运行人员巡检和试验人员定期抽检。传统的检测分析方法包括采用超声局放、红外测温、油色谱分析等。但近年来随着电压等级的不断提高,设备容量的增大,传统的离线预防性试验的方法已经无法满足现代大型电力设备安全运行的实际需要,很难真实的反映各类套管、电流互感器等设备在运行条件下的绝缘状况。由于预防性试验是按固定的周期进行的,不能及时发现、及时跟踪、及时检修,具有极大的局限性。

4.传统的维护方法主要包括日常维护和停电测试。其中日常检测包括部件检查与发热检测;停电检测包括绝缘电阻测量、极化系数测量、电容和介质损耗因数测量、局部放电测量、变压器油的检查(电流互感器可带电取油)。

5.日常维护中的部件检查一般检测是否漏油、金属件防腐检查、瓷套外观检测、接地状况检查,对于电流互感器,还需检查膨胀器的伸缩量,以确定油位情况。发热检测对于发现少油设备的热缺陷及过热点非常有效,可以发现接触点接触不良问题造成的过热或者局部缺陷造成的温度过高。

6.少油设备在投运前及运行后每隔几年都会定期停电进行绝缘性能测试,来判断少油设备的绝缘状况;与此同时,在停电检修周期同样会对油中气体含量、水分含量进行测量,目前油中溶解气体的分析与检测仍是充油电气设备故障诊断的方法之一。

7.目前采用的常规方法虽然能检测出部分故障,但对于故障的早期诊断效果较差,现场进行局部放电试验效果也不理想,套管也无法进行带电取油分析,当色谱分析数据异常需取样跟踪时显得更加困难。与此同时,周期性的检测也无法预防突发性事故。

8.变压器高压套管、电流互感器等少油设备中,处于密封状态的绝缘油在运行过程中因为绝缘损坏等其它原因影响会产生分解,而释放出一定量的气体,高压套管的绝缘油是由天然石油经过蒸馏、精炼而获得的一种矿物油,是由许多不同分子量的碳氢化合物所组成的混合物,包括烷烃、烯烃、环烷烃、芳香烃等;当设备内部存在放电性或过热性故障时,会产生h2、ch4、c2h6、c2h4、c2h2、co和co2等特征气体,所产生的气体既有溶解于油中的,也有释放到油面上的,由于高压套管为密封结构,油面上的气体逐渐累积,气体压力增大作用在液体绝缘油上,造成油压逐渐增加,长时间积累,在腔体内形成了一定的气压,严

重时会引起喷油甚至爆炸。目前对于特征气体的检测主要包括两种方式:油气谱分析、压力监测。而油色谱分析一般采用人工取样的方式,定期监测少油设备油中溶解的乙炔、氢气、总烃的含量,但此方法周期比较长,无法发现两次检测间隔之间的出现的异常,存在安全隐患。

技术实现要素:

9.本发明主要目的是提供一种高压套管负荷气压温度在线监测诊断方法、装置及存储介质,旨在解决现有高压套管内气体压强温度监测以及故障诊断的问题。

10.为实现上述目的,本发明提供了一种高压套管负荷、气压、温度在线监测诊断方法,所述高压套管负荷气压温度在线监测诊断方法包括:

11.采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值;

12.计算致热负荷电流有效值;

13.计算高压套管内气体温度值;

14.计算负荷电流致热温升系数;

15.计算高压套管内气体温度值;

16.计算高压套管内的气体分子摩尔密度值;

17.根据设定的诊断阈值对高压套管设备进行状态诊断。

18.进一步地,所述致热负荷电流有效值的计算公式为:

[0019][0020]

其中,

[0021]

t为传感器采样序列时间;t的取值范围为[0,t],t为该设备电流致热的热平衡时间常数,时间t、t的单位为小时;

[0022]

i

e

(t)为负荷电流致热有效值,单位为a;

[0023]

i

i

(t)该设备在t时刻的电流值,单位为a;

[0024]

*为卷积计算;

[0025]

a、b为常系数。

[0026]

进一步地,所述高压套管内气体温度值的计算公式为:

[0027]

t

g

(t)=k

rλ

i

e2

(t)+t

u

+t1(t)

[0028]

其中,

[0029]

t

g

(t)为t时刻高压套管内气体温度值;

[0030]

k

rλ

为高压套管负荷电流致热温升系数,设负荷电流致热温升系数k

rλ

为常数,取k

rλ

=1.66

×

10

‑5;

[0031]

t

u

为高压套管的电压致热效应带来的内部气体温升值;

[0032]

因设备的负荷电压值通常保持不变,所以一般的,取t

u

值为常数,取t

u

=0.7k。

[0033]

优选地,将k

rλ

作为高压套管部介质温度和高压套管壳体温度的函数进行计算,计算函数为:

[0034]

k

rλ

(t)=a1t

g

(t)+a2t1(t)+a3[0035]

其中,

[0036]

a1、a2、a3为常系数。

[0037]

优选的,a1、a2、a3的值分别为:

[0038]

a1=

‑

3.3

×

10

‑8,a2=1.9

×

10

‑8,a3=1.8

×

10

‑5。

[0039]

当计算出k

rλ

值后,将其带入到高压套管内气体温度值计算公式中,即可得到高压套管内气体温度值。

[0040]

进一步地,所述高压套管内的气体分子摩尔密度值的计算公式为:

[0041]

当所述高压套管传感器处于高压套管顶部时,高压套管内气体摩尔量密度值:

[0042][0043]

当所述高压套管传感器处于高压套管底部,高压套管内气体摩尔量密度值:

[0044][0045]

其中:

[0046]

p

g

(t)为t时刻高压套管内气体压强;

[0047]

p

o

(t)为t时刻高压套管底部油液压强;

[0048]

p

oh

(t)为t时刻高压套管油液高度等效压强;

[0049]

d(t)为高压套管内气体分子摩尔密度值。

[0050]

进一步地,所述诊断阈值为高压套管内气体的压力值、移动极差、相间气体分子摩尔密度不均衡度极小差、相间气体分子摩尔密度不均衡度极均差中的任意一种或多种。

[0051]

此外,本发明提供一种高压套管负荷气压温度在线监测诊断装置,所述高压套管负荷气压温度在线监测诊断装置包括存储器和处理器,所述存储器上存储有可在所述处理器上运行的高压套管负荷气压温度在线监测诊断程序,所述高压套管负荷气压温度在线监测诊断程序被所述处理器执行时实现如上所述的高压套管负荷气压温度在线监测诊断方法的步骤。

[0052]

进一步地,所述高压套管负荷气压温度在线监测诊断装置还包括温度传感器和压强传感器,所述温度传感器用以获取高压套管壳体温度值;所述压强传感器用以获取高压套管内气体压强值或高压套管底部油液压强值。

[0053]

同时,本发明提供一种存储介质,所述存储介质为计算机可读存储介质,所述存储介质上存储有高压套管负荷气压温度在线监测诊断程序,所述高压套管负荷气压温度在线监测诊断程序可被一个或者多个处理器执行,以实现如上所述的高压套管负荷气压温度在线监测诊断方法的步骤。

[0054]

本发明提供的高压套管负荷气压温度在线监测诊断方法、装置及存储介质,通过采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值,通过致热负荷电流有效值的计算和负荷电流致热温升系数计算,进一步计算高压套管内气体温度值和高压套管内的气体分子摩尔密度值,然后根据设定的诊断阈值进行设备状态诊断。采用本方法提高了气体温度计算的准确度,对应的计算结果的诊断阈值允许偏差做适当收窄,实现在线对高压套管的油气压力值进行24小时不间断监测,能够评估高压套管设备的运行状态和故障状态,预防事故发生,对设备运行和故障状态的实时监控提供了一种切实可行的手段。

附图说明

[0055]

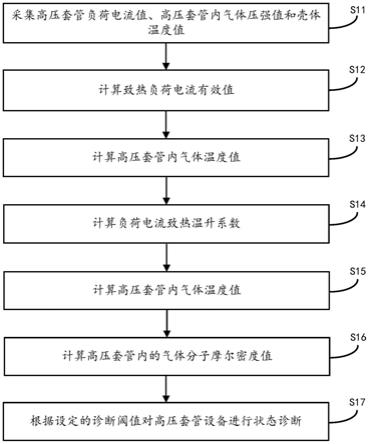

图1为本发明实施例一提供的高压套管负荷气压温度在线监测诊断方法的流程示意图;

[0056]

图2为本发明一实施例提供的高压套管负荷气压温度在线监测诊断装置内部结构示意图;

[0057]

图3为本发明一实施例提供的高压套管负荷气压温度在线监测诊断装置中的高压套管负荷气压温度在线监测诊断程序模块示意图。

具体实施方式

[0058]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

实施例一

[0060]

请参阅图1,本发明的实施例一提供一种高压套管负荷气压温度在线监测诊断方法,所述高压套管负荷气压温度在线监测诊断方法包括:

[0061]

步骤s11:采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值;

[0062]

步骤s12:计算致热负荷电流有效值;

[0063]

步骤s13:计算高压套管内气体温度值;

[0064]

步骤s14:计算负荷电流致热温升系数;

[0065]

步骤s15:计算高压套管内气体温度值;

[0066]

步骤s16:计算高压套管内的气体分子摩尔密度值;

[0067]

步骤s17:根据设定的诊断阈值对高压套管设备进行状态诊断。

[0068]

具体在本实施例一中,所述高压套管为高压电力变压器上的电源输入或输出端的高压充油套管,其电压等级大于等于110kv。高压套管的绝缘油是由天然石油经过蒸馏、精炼而获得的一种矿物油,是由许多不同分子量的碳氢化合物所组成的混合物,包括烷烃、烯烃、环烷烃、芳香烃等。当设备内部存在放电性或过热性故障时,会产生h2、ch4、c2h6、c2h4、c2h2、co和co2等气体,所产生的气体既有溶解于油中的,也有释放到油面上的,由于高压套管为密封结构,油面上的气体逐渐累积,气体压力增大作用在液体绝缘油上,造成油压逐渐增加,因此可以通过获取气体压强的变化来实现高压套管内部绝缘缺陷的在线监测。

[0069]

高压套管内部气体的摩尔数量,处于一种动态平衡态。在同一时刻,有一定量的气体分子溶解进入油中,同时又有一定量的气体分子从油中解析出来进入高压套管上层。当状态一定(温度、压力稳定时),气体的摩尔数量达到一个稳定状态,即动态平衡态。通过相关文献和分析得到:绝缘油溶解和解析出气体分子的速度与油温有对应关系,一般的有,油的温度越高,解析速度增加,溶解速度减小,对于高压套管,就是气体分子摩尔数量增加。

[0070]

常用矿物质变压器油的理化指标包括:

[0071]

气体密度在20℃时不大于895kg/m3;

[0072]

矿物油的体积膨胀系数α=6.4

×

10

‑4(1/k);

[0073]

一切气体的体积膨胀系数α=1/273.15=3.67

×

10

‑3(1/k)。

[0074]

高压套管内的气体符合理想气体状态方程,所述理想气体是指服从理想气体定律的气体。在压强不高,温度不太低的情况下,空气、氮气、氧气、氦气、氢气以及氖气等,都服从理想气体定律,这样的气体都可以看成理想气体。几乎所有化学稳定的气体,当条件远未达到液化或固化条件时,他们的行为都与理想气体相近似。

[0075]

理想气体定律:n千摩尔气体,其体积v、绝对压强p与绝对温度t之间的关系为pv=nrt,式中r=8314j/kmol.k,r为气体普适常数。

[0076]

高压套管内部温升来源于设备负荷,主要为电流致热。当系统采集了高压套管负荷数据后,所述负荷数据如电流数据和带电状态,利用高压套管内的负荷和温度关系,即可较精确的计算出高压套管内的气体温度,再利用前述理想气体方程,即可计算出高压套管内气体摩尔密度。

[0077]

因此,通过采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值,对高压套管内的气体分子摩尔密度值进行计算,具体地,首先计算致热负荷电流有效值,高压套管内部有穿心载流导体通过,电流致热效应明显,且电流致热效应带来气体的温升变化,有累积和延时,采用一种等效算法,计算出电流致热有效值i

e

(t),i

e

(t)与套管设备的热平衡时间有直接关系。套管设备的热平衡时间常数t≈2.5小时。相当于在t时间内的全部负荷电流在t时刻点温升的等效恒定电流值。

[0078]

所述致热负荷电流有效值的计算公式为:

[0079][0080]

其中,

[0081]

t为传感器采样序列时间;t的取值范围为[0,t],t为该设备电流致热的热平衡时间常数,时间t、t的单位为小时;

[0082]

i

e

(t)为负荷电流致热有效值;

[0083]

i

i

(t)该设备在t时刻的电流值,单位为a;

[0084]

*为卷积计算;

[0085]

a、b为常系数,由监测数据采样周期和设备热平衡时间常数确定,推荐的系数参照表1所示:

[0086]

表1:

[0087]

采样周期设备热平衡时间常数常系数a常系数b1小时/次10小时0.780.561小时/次(默认)5小时0.611.111小时/次2.5小时0.4052.220.5小时/次5小时0.781.112小时/次5小时0.4051.11

[0088]

进一步地,根据计算的致热负荷电流有效值计算高压套管内气体温度值,其计算公式为:

[0089]

t

g

(t)=k

rλ

i

e2

(t)+t

u

+t1(t)

[0090]

其中,

[0091]

t

g

(t)为t时刻高压套管内气体温度值;

[0092]

k

rλ

为高压套管负荷电流致热温升系数;

[0093]

t

u

为高压套管的电压致热效应带来的内部气体温升值;

[0094]

t1(t)为t时刻高压套管壳体温度值;

[0095]

因设备的负荷电压值通常保持不变,所以一般的,取t

u

值为常数,取t

u

=0.7k;

[0096]

负荷电流致热温升系数k

rλ

为常数,优选的,取k

rλ

=1.66

×

10

‑5。

[0097]

进一步地,计算负荷电流致热温升系数k

rλ

,高压套管内气体负荷电流致热温升系数k

rλ

,对应的物理含义为:高压套管内一次导体的电阻与高压套管总散热系数的比率。在某个特定状态下,导体的电阻与高压套管总散热系数都为稳定的常数,即气体负荷电流致热温升系数k

rλ

也为常数,所以粗略的,在诊断计算过程中,三相套管每相的k

rλ

相似,将k

rλ

作为常系数处理。对于具体的设备型号,应做预先的标定,标定可以采用实验数据拟合的方式。

[0098]

优选地,将k

rλ

作为高压套管部介质温度和高压套管壳体温度的函数进行计算,进行准确的计算,计算函数为:

[0099]

k

rλ

(t)=a1t

g

(t)+a2t1(t)+a3[0100]

其中,

[0101]

a1、a2、a3为常系数;具体地,系数a1、a2、a3通过对正常设备的测试数据得到,这里给出a1、a2、a3的值分别为:

[0102]

a1=

‑

3.3

×

10

‑8,a2=1.9

×

10

‑8,a3=1.8

×

10

‑5。

[0103]

当计算出k

rλ

值后,将其带入到高压套管内气体温度值计算公式中,即可得到精密的高压套管内气体温度值。

[0104]

进一步地,根据计算高压套管内气体温度值,即可计算高压套管内的气体分子摩尔密度值,具体地,所述高压套管内的气体分子摩尔密度值的计算公式为:

[0105]

当所述高压套管传感器处于高压套管顶部时,高压套管内气体摩尔量密度值:

[0106][0107]

当所述高压套管传感器处于高压套管底部,高压套管内气体摩尔量密度值:

[0108][0109]

其中:

[0110]

p

g

(t)为t时刻高压套管内气体压强;

[0111]

p

o

(t)为t时刻高压套管底部油液压强;

[0112]

p

oh

(t)为t时刻高压套管油液高度等效压强;

[0113]

d(t)为高压套管内气体分子摩尔密度值。

[0114]

计算的气体分子摩尔密度值d(t)作为基础的指标数值用于高压套管内的气体压强与温度的状态监测与诊断。

[0115]

进一步地,将所述气体分子摩尔密度值转换为预设温度值的等效气压值;所述预设温度值的等效气压值的计算公式为:

[0116]

当所述高压套管传感器处于高压套管顶部时:

[0117][0118]

当所述高压套管传感器处于高压套管底部时:

[0119][0120]

其中:

[0121]

p

pr

(t)为预设温度值的等效压强;

[0122]

t

pr

为预设温度值;

[0123]

当预设温度值为20℃时,等效压强的算法是:

[0124]

当所述高压套管传感器处于高压套管顶部时:

[0125][0126]

当所述高压套管传感器处于高压套管底部时:

[0127][0128]

其中:t

20

=293.15k。

[0129]

p

oh

(t)取给定的经验值p

oh

(t)≈75kpa。

[0130]

p

20

(t)与d(t)是固定倍数t

20

的关系,所以在诊断功能上,气体分子摩尔密度与20℃压强是等效的诊断指标。

[0131]

正常状态下,高压套管中气体的气体分子摩尔密度值维持在一定范围内,随气体状态量(p/t)的波动而相应的波动变化。而当气体分子摩尔密度值发生较大的变化时,通常是由于某种异常情况引起。例如:内部局部过热、局部放电、油质异常劣化等,会增加气体分子摩尔密度值;高压套管漏气漏油引起气体分子摩尔密度值的减少。所以通过对气体分子摩尔密度值的跟踪,可以对上述故障状态做出初步判断。因气体分子摩尔密度值,在正常情况下,数据的波动变化,符合正态概率分布。

[0132]

因此,根据设定的诊断阈值对所述等效气压值进行持续监测,具体地,所述诊断阈值的设置为:

[0133]

当所述高压套管传感器处于高压套管顶部时,所述诊断阈值为60kpa~180kpa;当所述高压套管传感器处于高压套管底部,所述诊断阈值为120kpa~230kpa。

[0134]

实施例二

[0135]

与上述实施例一相比,实施例二的主要区别在于诊断方式和效果不同,在本发明提供的实施例二中,所述诊断方式为:

[0136]

根据一个等效气压值与相邻的等效气压值计算移动极差,计算公式如下:

[0137]

mr=|x

i

‑

x

i+1

|(i=1,2,

…

,k

‑

1)

[0138]

其中:mr为移动极差;|x

i

‑

x

i+1

|为一个等效气压值与相邻的等效气压值之差的绝对值,k为等效气压值个数;

[0139]

计算总平均数

[0140][0141]

计算移动极差平均数

[0142][0143]

设定x控制界限:

[0144][0145]

设定mr控制界限:

[0146]

下限=0

[0147]

所述根据诊断方式和设定的控制界限对所述等效气压值进行持续监测和诊断包括:

[0148]

连续预设a个x值在所述x实际控制界限之外:关注;

[0149]

连续预设b个x值全部递增或全部递减,并全部在所述x实际控制界限之外:预警;

[0150]

连续预设c个x值全部递增或全部递减,并全部在中心线任一侧:预警;

[0151]

任意一点数据,超过容许高压套管压强标准范围:报警;

[0152]

移动极差mr,任意1点超过上控制线,关注;

[0153]

移动极差mr,连续3点超过上控制线,预警。

[0154]

具体地,结合本实施例中的高压套管电力设备的特性,设计统计过程控制(statistical process control,spc)控制图诊断指标为:

[0155]

1)20℃气体等效气压值(x),连续3天的数据,在控制限之外:关注;

[0156]

2)20℃气体等效气压值(x),连续15天的数据,全部递增或全部递减,并全部在控制限之外:预警;

[0157]

3)20℃气体等效气压值(x),连续22天的数据,全部递增或全部递减,并全部在中心线任一侧:预警;

[0158]

4)20℃气体等效气压值(x),任意一点数据,超过容许压强标准范围:报警;

[0159]

5)移动极差mr,任意1点超过上控制线,关注;

[0160]

6)移动极差mr,连续3点超过上控制线,预警。

[0161]

实施例三

[0162]

与上述实施例一相比,实施例三的主要区别在于诊断指标不同,在本发明提供的实施例三中,所述诊断指标的设计为:相间气体分子摩尔密度不均衡度,可以分为极小差和极均差两种不同的算法。

[0163]

所述相间气体分子摩尔密度不均衡度极小差的算法为:

[0164][0165]

所述相间气体分子摩尔密度不均衡度极均差的算法为:

[0166][0167]

其中,

[0168]

ε1(t)为相间气体分子摩尔密度不均衡度极小差;

[0169]

ε2(t)为相间气体分子摩尔密度不均衡度极均差;

[0170]

d

max

(t)=max(d

a

(t),d

b

(t),d

c

(t));

[0171]

d

min

(t)=min(d

a

(t),d

b

(t),d

c

(t));

[0172]

d

ave

(t)=average(d

a

(t),d

b

(t),d

c

(t))。

[0173]

进一步地,所述状态诊断阈值为:

[0174]

当ε2(t)≥35%:设备状态异常报警;

[0175]

当35%>ε2(t)≥25%:设备状态异常预警;

[0176]

当15%>ε2(t)≥5%:设备状态异常关注。

[0177]

不均衡度极小差算法,对较小数据敏感,如有漏油漏气现象较多,宜采用;

[0178]

不均衡度极均差算法,对较大数据敏感,如内部过热、局放、油质异常劣化等现象较多,宜采用;

[0179]

可以根据工程实际情况选取不均衡度极小差算法或不均衡度极均差算法进行诊断,例如,选取不均衡度极均差算法设定的诊断阈值为:

[0180]

当ε2(t)≥35%:设备状态异常报警;

[0181]

当35%>ε2(t)≥25%:设备状态异常预警;

[0182]

当15%>ε2(t)≥5%:设备状态异常关注。

[0183]

此外,本发明还提供一种高压套管负荷气压温度在线监测诊断装置。

[0184]

请参阅图2,是本发明实施例提供了一种高压套管负荷气压温度在线监测诊断装置的内部结构示意图,所述高压套管负荷气压温度在线监测诊断装置至少包括存储器11、处理器12、通信总线13、网络接口14、温度传感器15和压强传感器16。

[0185]

其中,存储器11至少包括一种类型的可读存储介质,所述可读存储介质包括闪存、硬盘、多媒体卡、卡型存储器(例如,sd或dx存储器等)、磁性存储器、磁盘、光盘等。存储器11在一些实施例中可以是高压套管负荷气压温度在线监测诊断装置的内部存储单元,例如该高压套管负荷气压温度在线监测诊断装置的硬盘。存储器11在另一些实施例中也可以是高压套管负荷气压温度在线监测诊断装置的外部存储设备,例如高压套管负荷气压温度在线监测诊断装置上配备的插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)等。进一步地,存储器11还可以既包括高压套管负荷气压温度在线监测诊断装置的内部存储单元也包括外部存储设备。存储器11不仅可以用于存储安装于高压套管负荷气压温度在线监测诊断装置的应用软件及各类数据,例如高压套管负荷气压温度在线监测诊断程序的代码等,还可以用于暂时地存储已经输出或者将要输出的数据。

[0186]

处理器12在一些实施例中可以是一中央处理器(central processing unit,cpu)、控制器、微控制器、微处理器或其他数据处理芯片,用于运行存储器11中存储的程序代码或处理数据,例如执行高压套管负荷气压温度在线监测诊断程序等。

[0187]

通信总线13用于实现这些组件之间的连接通信。

[0188]

网络接口14可选的可以包括标准的有线接口、无线接口(如wi

‑

fi接口),通常用于在该高压套管负荷气压温度在线监测诊断装置与其他电子设备之间建立通信连接。

[0189]

所述温度传感器15和所述压强传感器16与所述处理器12连接,所述温度传感器15用以获取高压套管壳体温度值;所述压强传感器16用以获取高压套管内气体压强值或高压套管底部油液压强值。

[0190]

可选地,该高压套管负荷气压温度在线监测诊断装置还可以包括用户接口,用户接口可以包括显示器(display)、输入单元比如键盘(keyboard),可选的用户接口还可以包括标准的有线接口、无线接口。可选地,在一些实施例中,显示器可以是led显示器、液晶显示器、触控式液晶显示器以及oled(organic light

‑

emitting diode,有机发光二极管)触摸器等。其中,显示器也可以适当的称为显示屏或显示单元,用于显示在高压套管负荷气压温度在线监测诊断装置中处理的信息以及用于显示可视化的用户界面。

[0191]

图2仅示出了具有组件11

‑

16以及高压套管负荷气压温度在线监测诊断程序的高压套管负荷气压温度在线监测诊断装置,本领域技术人员可以理解的是,图2示出的结构并不构成对高压套管负荷气压温度在线监测诊断装置的限定,可以包括比图示更少或者更多的部件,或者组合某些部件,或者不同的部件布置。

[0192]

在图2所示的高压套管负荷气压温度在线监测诊断装置实施例中,存储器11中存储有高压套管负荷气压温度在线监测诊断程序;处理器12执行存储器11中存储的高压套管负荷气压温度在线监测诊断程序时实现如下步骤:

[0193]

步骤s11:采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值;

[0194]

步骤s12:计算致热负荷电流有效值;

[0195]

步骤s13:计算高压套管内气体温度值;

[0196]

步骤s14:计算负荷电流致热温升系数;

[0197]

步骤s15:计算高压套管内气体温度值;

[0198]

步骤s16:计算高压套管内的气体分子摩尔密度值;

[0199]

步骤s17:根据设定的诊断阈值对高压套管设备进行状态诊断。

[0200]

参照图3所示,为本发明高压套管负荷气压温度在线监测诊断装置一实施例中的高压套管负荷气压温度在线监测诊断程序的程序模块示意图,该实施例中,高压套管负荷气压温度在线监测诊断程序可以被分割为监测模块10、计算模块20、设定模块30和诊断模块40,示例性地:

[0201]

监测模块10,用于获取高压套管内气体压强值和壳体温度值;

[0202]

计算模块20,用于计算气体分子摩尔密度值、等效气压值、相间气体分子摩尔密度不均衡度极小差和相间气体分子摩尔密度不均衡度极均差;

[0203]

设定模块30,用于设定诊断阈值;

[0204]

诊断模块40,用于对高压套管内气体压强温度在线监测与诊断。

[0205]

上述监测模块10、计算模块20、设定模块30和诊断模块40等程序模块被执行时所实现的功能或操作步骤与上述实施例大体相同,在此不再赘述。

[0206]

此外,本发明实施例还提出一种存储介质,所述存储介质为计算机可读存储介质,所述存储介质上存储有高压套管负荷气压温度在线监测诊断程序,所述高压套管负荷气压温度在线监测诊断程序可被一个或多个处理器执行,以实现如下操作:

[0207]

步骤s11:采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值;

[0208]

步骤s12:计算致热负荷电流有效值;

[0209]

步骤s13:计算高压套管内气体温度值;

[0210]

步骤s14:计算负荷电流致热温升系数;

[0211]

步骤s15:计算高压套管内气体温度值;

[0212]

步骤s16:计算高压套管内的气体分子摩尔密度值;

[0213]

步骤s17:根据设定的诊断阈值对高压套管设备进行状态诊断。

[0214]

本发明的存储介质具体实施方式与上述高压套管负荷气压温度在线监测诊断方法和装置各实施例基本相同,在此不作累述。

[0215]

与现有技术相比,本发明提供的高压套管负荷气压温度在线监测诊断方法、装置及存储介质,通过采集高压套管负荷电流值、高压套管内气体压强值和壳体温度值,通过致热负荷电流有效值的计算和负荷电流致热温升系数计算,进一步计算高压套管内气体温度值和高压套管内的气体分子摩尔密度值,然后根据设定的诊断阈值进行设备状态诊断。采用本方法提高了气体温度计算的准确度,对应的计算结果的诊断阈值允许偏差做适当收窄,实现在线对高压套管内的油气压力值进行24小时不间断监测,能够评估高压套管设备的运行状态和故障状态,预防事故发生,对设备运行和故障状态的实时监控提供了一种切实可行的手段。

[0216]

需要说明的是,上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。并且本文中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、装置、物品或者方法不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、装置、物品或者方法所固有的要素。在没有更多限制的情况下,由语句“包括一

……”

限定的要素,并不排除在包括该要素的过程、装置、物品或者方法中还存在另外的相同要素。

[0217]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是无人机、手机,计算机,服务器,或者网络设备等)执行本发明各个实施例所述的方法。

[0218]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1