膜层结构测试系统及膜层电学参数测试结构的制作方法

膜层结构测试系统及膜层电学参数测试结构

【技术领域】

1.本发明涉及测试技术领域,尤其涉及应用于压电薄膜的膜层结构测试 系统及膜层电学参数测试结构。

背景技术:

2.压电材料在各种领域均有广泛的应用,如压电换能器,压电传感器, 压电驱动器,滤波器,谐振器等。随着半导体加工工艺的发展无线终端的 多元化的需求,mems压电麦克风,mems压电扬声器,saw,fbar逐 步走向商用产品中。为了满足压电mems器件的微型化、低功耗、高性能 的需求,上述器件往往采用压电膜层结构(即压电材料薄膜),而压电系数 正是衡量上述器件的性能的重要指标。目前,压电系数一般采用通过商业 设备进行测试。目前,压电系数通过商业专业测试设备进行测试。

3.相关技术的压电系数测试的系统和结构一般采用两种方法:第一种是 利用“逆压电效应”,即通过加电信号使材料产生形变,再通过光学检测设 备测量材料的形变量的大小,测量压电系数,如激光干涉法,激光多普勒 测振仪和压电力显微镜。第二种是利用“正压电效应”,即通过施加力使材 料产生电荷,通过测量电荷的大小测量压电系数。

4.然而,相关技术的测试的准确度均受限于台面面型与工装夹具的精度。 其中,检测多利用光学方案获取振幅,测试系统复杂且昂贵,需要考虑反 射、折射、损耗等。当膜层结构为超微小的膜层结构时,受限测试光斑尺 寸,无法获取超微小膜层结构相关性能。

5.因此,有必要对上述系统进行改进以解决上述问题。

技术实现要素:

6.本发明的目的是克服上述技术问题,提供一种结构简单且易于测试的 膜层结构测试系统及膜层电学参数测试结构。

7.为了实现上述目的,本发明提供一种膜层结构测试系统,所述膜层结 构测试系统包括:

8.信号产生模块,用于产生检测信号;

9.待测模块,所述待测模块包括待测试的压电薄膜,所述待测模块用于 接收所述检测信号,将根据该检测信号在所述压电薄膜通过逆压电效应产 生形变,并将所述形变转换成电信号,再将该电信号在所述压电薄膜通过 正压电效应产生输出电信号;

10.信号放大模块,用于接收所述输出电信号,再将接收的所述输出电信 号进行放大处理产生放大电信号;

11.信号处理模块,用于分别接收所述检测信号和所述放大电信号,再将 所述检测信号和所述放大电信号进行比较处理,获得所述压电薄膜的电学 参数。

12.优选的,所述电学参数包括压电系数、频率响应曲线、品质因数以及 谐振频率。

13.优选的,所述检测信号为高频电信号。

14.优选的,所述信号处理模块为锁相放大器。

15.优选的,所述膜层结构测试系统处于真空状态下进行测试。

16.本发明还提供一种膜层电学参数测试结构,其应用于如上中任意一项 的所述膜层结构测试系统,所述压电薄膜包括膜层结构测试结构;所述膜 层电学参数测试结构包括具有空腔的衬底、压电层以及贴设于所述压电层 相对两侧的上电极和下电极;所述压电层、所述上电极以及所述下电极形 成一体结构,所述一体结构通过所述下电极与所述衬底连接并悬置于所述 空腔上方;所述衬底、所述压电层、所述上电极以及所述下电极共同形成 谐振器电路;所述上电极包括位于所述压电层相对两端的第一上电极和第 二上电极,所述下电极包括位于所述压电层相对两端的第一下电极和第二 下电极,所述第一上电极与所述第一下电极对应设置,所述第二上电极和 所述第二下电极对应设置;所述第一上电极作为信号输入端,所述第二上 电极作为信号输出端,所述第一下电极和所述第二下电极接地,或所述第 一上电极和所述第二下电极接地,所述第一下电极作为信号输入端,所述 第二下电极作为信号输出端。

17.优选的,所述第一上电极包括多个,所述第一下电极包括多个;所述 第二上电极包括多个,所述第二下电极包括多个。

18.本发明还提供一种膜层电学参数测试结构,其应用于如上中任意一项 的所述膜层结构测试系统,所述压电薄膜包括膜层结构测试结构;所述膜 层电学参数测试结构包括具有空腔的衬底、压电层以及间隔贴设于所述压 电层相对两侧的多个电极层,所述电极层为三层且包括依次叠设的上电极 层、中间电极层和下电极层,所述压电层、所述上电极层与所述下电极层 形成一体结构,所述一体结构的一端通过所述下电极层与所述衬底连接, 另一端悬置于所述空腔上方形成悬臂梁;所述衬底、所述压电层以及所述 电极层共同形成谐振器电路;所述悬臂梁为5层堆叠结构,所述压电层为 两层且包括第一压电层和第二压电层;所述上电极层包括相互间隔的第一 段上电极、第二段上电极以及第三段上电极;所述中间电极层包括相互间 隔的第一段中间电极、第二段中间电极以及第三段中间电极;所述下电极 层包括相互间隔的第一段下电极、第二段下电极以及第三段下电极;所述 第一段中间电极为信号输入端,所述第一段上电极、所述第一段下电极以 及所述第二段中间电极均电连接至接地;所述第二段上电极、所述第二段 下电极以及所述第三段中间电极均电连接并处于悬浮状态,所述第三段上 电极电连接至所述第三段下电极并作为所述信号输出端。

19.优选的,所述第一段上电极、所述第一段中间电极、所述第一段下电 极在设置于所述压电层的相对两侧的表面时沿着厚度方向的投影有重叠部 分;所述第二段上电极、所述第二段中间电极、所述第二段下电极设置于 所述压电层的相对两侧的表面时沿着厚度方向的投影有重叠部分,所述第 三段上电极、所述第三段中间电极、所述第三段下电极在分布于所述压电 层相对两侧的表面时沿着厚度方向的投影有重叠部分,以施加电信号时可 在所述压电层内部产生电场。

20.与现有技术相比,本发明的膜层结构测试系统通过设置信号产生模块、 待测模块、信号放大模块以及信号处理模块。其中,待测模块分别通过正 压电效应和逆压电效应耦合,从而实现对所述压电薄膜的产生输出电信号, 再通过信号放大模块对输出电信号进行放大处理产生放大电信号,再将信 号处理模块将信号产生模块产生的检测信号和所述放大电信号进行比较处 理,获得所述压电薄膜的电学参数。整个测试系统采用电学测试,

测试系 统结构简单,同时也易于操作测试。本发明的应用于膜层结构测试系统的 膜层结构测试结构采用谐振器的器件直接电驱动、电检测,操作方便,且 可用于压电系数的晶圆级别的测试尤其可以获得超微小的膜层结构的压电 系数;并且尤其在器件谐振的状态下,可以得到更大的输出电压,有利于 信号的检测,且减少工频干扰,所述膜层结构测试系统及膜层电学参数测 试结构获得电学参数的可靠性更高。

【附图说明】

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述 中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅 是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性 劳动的前提下,还可以根据这些附图获得其它的附图,其中:

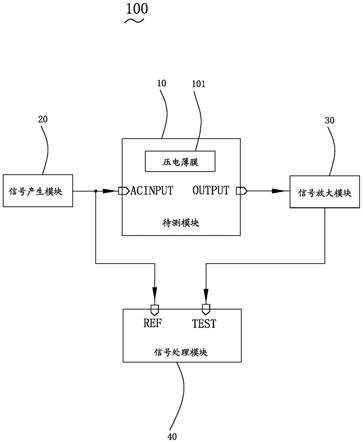

22.图1为本发明的膜层结构测试系统的结构框图;

23.图2为本发明的膜层电学参数测试结构的的电路连接关系的结构示意 图;

24.图3为本发明在不同的压电薄膜的压电系数情况下的输出电信号的电 压与时间的关系图;

25.图4为本发明另一种的膜层电学参数测试结构的部分立体结构示意 图;

26.图5为图4的电路连接关系的结构示意图。

【具体实施方式】

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进 行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例, 而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没 有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的 范围。

28.请参阅图1所示,本发明提供一种膜层结构测试系统100。

29.所述膜层结构测试系统100包括信号产生模块20、待测模块10、信号 放大模块30以及分别于所述信号产生模块20和所述信号放大模块30电连 接的信号处理模块40。

30.所述信号产生模块20用于产生检测信号。

31.所述信号产生模块20将所述检测信号分别输出至所述待测模块10和 所述信号处理模块40。具体的,所述信号产生模块20将所述检测信号分 别输出至所述待测模块10的信号输入端acinput和所述信号处理模块40 的参考输入端ref。

32.所述待测模块10包括待测试的压电薄膜101。

33.所述待测模块10设有信号输入端acinput和信号输出端output。

34.所述信号输入端acinput用于将外部的检测信号输入。

35.本实施方式中,所述检测信号为高频电信号。高频电信号有利于使得 所述压电材料薄膜1产生形变而不会破坏材料。

36.所述信号输出端output用于将所述待测模块10产生的输出电信号。

37.所述待测模块10用于接收所述检测信号,将根据该检测信号在所述压 电薄膜101通过逆压电效应产生形变,并将所述形变转换成电信号,再将 该电信号在所述压电材料薄膜1通过正压电效应产生输出电信号。

38.逆压电效应是指当在所述压电薄膜101的电介质的极化方向施加电 场,这些所述压电薄膜101的电介质就在一定方向上产生机械变形或机械 压力,当外加电场撤去时,这些变形或应力也随之消失。正压电效应是指 由于形变而产生电极化的现象。当对压电材料施以物理压力时,材料体内 之电偶极矩会因压缩而变短,此时压电材料为抵抗这变化会在材料相对的 表面上产生等量正负电荷,以保持原状。这种通过形变而产生电极化的现 象称为“正压电效应”。

39.所述信号放大模块30用于接收所述待测模块10的所述输出电信号, 再将所述输出电信号进行放大处理产生放大电信号。

40.所述信号放大模块30将所述放大电信号输出至所述信号处理模块40。

41.具体的,将所述放大电信号输出至所述信号处理模块40的信号检测输 入端test。所述信号放大模块30所述输出电信号为所述压电薄膜101形 变产生电荷形成。其中,所述信号放大模块30获取所述待测模块10的信 号输出端output的输出电信号。

42.所述信号处理模块40用于分别接收所述检测信号和所述放大电信号, 再将所述检测信号和所述放大电信号进行比较处理,获得所述压电薄膜 101的电学参数。

43.本实施方式中,所述电学参数包括压电系数d

31

、频率响应曲线、品质 因数以及谐振频率。

44.本实施方式中,所述信号处理模块40为锁相放大器。通过锁相放大器 将所述放大电信号与所述检测信号进行比较处理,从而将正压电效应和逆 压电效应耦合而使得所述压电薄膜101的电学参数更易于获得,尤其易于 获得压电系数d

31

。

45.为了更好的实现对压电系数d

31

测量,减少外界环境对测量的影响,本 实施方式中,所述膜层结构测试系统100处于真空状态下进行测试。

46.(实施例一)

47.请参阅图2所示,本实施方式为实施例一,实施例一提供的是一种所 述膜层电学参数测试结构200。

48.所述膜层电学参数测试结构200应用于所述膜层结构测试系统100, 所述压电薄膜101包括所述膜层电学参数测试结构200。

49.所述膜层电学参数测试结构200用以实现正压电效应和逆压电效应耦 合;而且通过合理优化电极,可在不影响机械性能前提下,获得所述压电 薄膜101的电学参数。

50.具体的,所述膜层电学参数测试结构200包括具有空腔40的衬底4、 压电层1以及贴设于所述压电层1相对两侧的上电极2和下电极3。其中, 所述压电层1为压电薄膜。

51.所述压电层1、所述上电极2以及所述下电极3形成一体结构,所述 一体结构通过所述下电极3与所述衬底4连接并悬置于所述空腔40上方。 即所述一体结构沿所述膜层电学参数测试结构200的厚度方向位于所述空 腔40的一侧。

52.本实施方式中,所述上电极2和所述下电极3分别位于所述压电层1 长轴的相对两端。

53.所述衬底4、所述压电层1、所述上电极2以及所述下电极3共同形成 谐振器电路,其中一个所述上电极2或所述下电极3作为信号输入端,另 一个所述上电极2或所述下电极3作为信号输出端。

54.具体的,所述上电极2包括贴设与所述压电层1的同一侧的第一上电 极21和第二

上电极22,所述第一上电极21作为所述信号输入端,所述第 二上电极22作为所述信号输出端。

55.所述下电极3包括贴设与所述压电层1的另一侧的第一下电极31和第 二下电极32,所述第一下电极31和所述第二下电极32均电连接至接地。

56.本实施方式中,所述压电层1呈矩形。所述第一上电极21和所述第一 下电极31正对设置;所述第二上电极22和所述第二下电极32正对设置; 所述第一上电极21和所述第二上电极22分别设置于所述压电层1长轴的 相对两端。该结构有利于交流信号在所述膜层电学参数测试结构200中进 行正压电效应和逆压电效应的转化,从而使得所述膜层电学参数测试结构 200的压电系数d

31

评估和测试更为容易和准确性高。

57.本实施方式中,所述第一上电极21包括多个;所述第一下电极31包 括多个;所述第一上电极21和所述第一下电极31一一对应。所述第二上 电极22包括多个。该结构使得交流信号作用于所述第一上电极21和所述 第一下电极31更为均衡,从而使得压电层1的逆压电效应更易于产生。

58.本实施方式中,所述第二下电极32包括多个;所述第二上电极22和 所述第二下电极32一一对应。该结构使得所述压电层1形变产生所述输出 电信号更易于获得,从而使得所述压电层1的压电系数d

31

评估和测试更为 容易和准确性高。

59.请参阅图3所示,图3为本发明在不同的所述压电层1的压电系数d

31

情况下的输出电信号的电压与时间的关系图。w1、w2、w3及w4为所述 压电层1(即压电薄膜)的压电系数d

31

的电压

‑

时间曲线。其中,w1、w2、 w3及w4的关系如下:w1为2.0倍的d

31

,w2为1.5倍的d

31

,w3为1.0 倍的d

31

,w4为0.5倍的d

31

,由w1、w2、w3及w4的曲线图可以得出, 本发明的所述压电性能测试方法和所述膜层电学参数测试结构200可用于 压电系数d

31

的晶圆级别的测试尤其可以获得超微小的膜层结构的压电系 数d

31

。

60.综合上述,本发明所述膜层电学参数测试结构200采用通过正压电效 应和逆压电效应耦合,从而实现对所述压电层1的电学参数(尤其压电系 数d

31

)评估和测试。更优的,所述膜层电学参数测试结构200直接电驱动、 电检测,操作方便,且可用于压电系数d

31

的晶圆级别的测试尤其可以获得 超微小的膜层结构的压电系数d

31

;并且整个测试系统采用电学测试,测试 系统结构简单,同时也易于操作测试。尤其在器件谐振的状态下,可以得 到更大的输出电压,有利于信号的检测,且减少工频干扰,所述膜层电学 参数测试结构200获得压电系数d

31

的可靠性更高。

61.(实施例二)

62.请同时参阅图4

‑

5所示,本实施方式为实施例二,实施例二提供的是 一种所述膜层电学参数测试结构300。

63.所述膜层电学参数测试结构300应用于所述膜层结构测试系统100, 所述压电薄膜101包括所述膜层电学参数测试结构300。

64.所述膜层电学参数测试结构300用以实现正压电效应和逆压电效应耦 合;而且通过合理优化电极,可在不影响机械性能前提下,获得所述压电 薄膜101的电学参数。

65.所述膜层电学参数测试结构300与所述膜层电学参数测试结构200不 同的是:所述膜层电学参数测试结构300中的电极在压电薄膜轴向的同一 端。

66.具体的,所述膜层电学参数测试结构300包括具有空腔40a的衬底4a、 压电层b以

及间隔贴设于所述压电层b相对两侧的多个电极层c。其中, 所述电极层c两层且包括上电极层1c、中间电极层2c和下电极层3c。

67.所述压电层b、所述上电极层1c与所述下电极层3c形成一体结构, 所述一体结构的的一端通过所述下电极层3c与所述衬底4a连接,另一端 悬置于所述空腔40a上方形成悬臂梁。

68.所述衬底4a、所述压电层b以及所述电极层c共同形成谐振器电路, 其中一个或多个所述电极层c作为信号输入端,其中一个或者多个所述电 极层c作为信号输出端,其中一个或者多个所述电极层c悬浮。

69.本实施方式中,所述悬臂梁为5层堆叠结构。所述压电层b两层且包 括第一压电层b1和第二压电层b2。

70.具体的,所述上电极层1c包括相互间隔的第一段上电极1c11、第二段 上电极1c22以及第三段上电极1c33。所述中间电极层2c包括相互间隔的 第一段中间电极2c11、第二段中间电极2c22以及第三段中间电极2c33。 所述下电极层3c包括相互间隔的第一段下电极3c11、第二段下电极3c22 以及第三段下电极3c33。

71.其中,各个部件的电路连接关系为:

72.所述第一段中间电极2c11为信号输入端,所述第一段上电极1c11、所 述第一段下电极3c11以及所述第二段中间电极2c22均电连接至接地。所 述第二段上电极1c22、所述第二段下电极3c22以及所述第三段中间电极 2c33均电连接并处于悬浮状态。所述第三段上电极1c33电连接至所述第 三段下电极3c33并作为所述信号输出端。

73.本实施方式中,所述第一段上电极1c11、所述第一段中间电极2c11、 所述第一段下电极3c11在设置于所述压电层b的相对两侧的表面时沿着厚 度方向的投影有重叠部分。所述第二段上电极1c22、所述第二段中间电极 2c22、所述第二段下电极3c22设置于所述压电层b的相对两侧的表面时沿 着厚度方向的投影有重叠部分。所述第三段上电极1c33、所述第三段中间 电极2c33、所述第三段下电极3c33在分布于所述压电层b相对两侧的表 面时沿着厚度方向的投影有重叠部分,以施加电信号时可在所述压电层b 内部产生电场。

74.通过所述膜层电学参数测试结构300的结构和电路连接关系,采用多 级的谐振器的器件直接电驱动、电检测,操作方便,且可用于压电系数d

31

的晶圆级别的测试尤其可以获得超微小的膜层结构的压电系数d

31

。并且整 个测试系统采用电学测试,测试系统结构简单,同时也易于操作测试。尤 其在器件谐振的状态下,可以得到更大的输出电压,有利于信号的检测, 且减少工频干扰,所述膜层电学参数测试结构300获得压电系数d

31

的可靠 性更高。

75.与现有技术相比,本发明的膜层结构测试系统通过设置信号产生模块、 待测模块、信号放大模块以及信号处理模块。其中,待测模块分别通过正 压电效应和逆压电效应耦合,从而实现对所述压电薄膜的产生输出电信号, 再通过信号放大模块对输出电信号进行放大处理产生放大电信号,再将信 号处理模块将信号产生模块产生的检测信号和所述放大电信号进行比较处 理,获得所述压电薄膜的电学参数。整个测试系统采用电学测试,测试系 统结构简单,同时也易于操作测试。本发明的应用于膜层结构测试系统的 膜层结构测试结构采用谐振器的器件直接电驱动、电检测,操作方便,且 可用于压电系数的晶圆级别的测试尤其可以获得超微小的膜层结构的压电 系数;并且尤其在器件谐振的状态下,

可以得到更大的输出电压,有利于 信号的检测,且减少工频干扰,所述膜层结构测试系统及膜层电学参数测 试结构获得电学参数的可靠性更高。

76.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡 是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接 或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围 内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1