晶圆横向撞击测试装置及晶圆强度测试方法与流程

1.本发明涉及一种晶圆测试装置及一种晶圆测试方法,尤其涉及一种晶圆横向撞击测试装置及晶圆强度测试方法。

背景技术:

2.如图1所示,公知的晶圆强度测试装置及晶圆强度测试方法在测试单片晶圆的机械强度时,往往是以垂直晶圆表面的方向进行抗折测试(请参酌中国专利公开号cn105181462a以及图1),但此种测试已逐渐无法满足现今的晶圆强度测试需求。故,如何通过晶圆撞击测试装置的结构设计的改良或是晶圆强度测试方法的设计或改良,来克服上述的缺陷,已成为该项事业所欲解决的重要课题之一。

技术实现要素:

3.本发明实施例的目的在于提供一种晶圆横向撞击测试装置及一种晶圆强度测试方法,其用以改善现有技术的不足。

4.本发明的其中一个实施例公开一种晶圆横向撞击测试装置,其包括:一承载座,具有位在一预定平面上的一撞击口;其中,所述承载座用以供一待测晶圆平躺设置而落在所述预定平面上,并且所述待测晶圆定义有穿过其中心的一晶向;以及一撞击器,其对应于所述撞击口设置,并且所述撞击器能沿着所述预定平面运作;其中,所述撞击器的撞击方向与所述晶向呈平行;其中,当所述待测晶圆平躺地设置于所述承载座时,所述撞击器能沿所述预定平面穿过所述撞击口、并沿所述晶向撞击在所述待测晶圆的一预击边缘区,以使所述待测晶圆沿所述晶向而碎裂成两个半晶圆;其中,所述预击边缘区为位于所述撞击口的所述待测晶圆的边缘部分。

5.优选地,所述晶圆横向撞击测试装置进一步包括有可活动地安装于所述承载座的一支撑架,并且所述支撑架能用来顶抵与定位任一个所述半晶圆的一碎裂边缘。

6.优选地,所述晶圆横向撞击测试装置进一步包括有安装于所述承载座的一晶向传感器,并且所述晶向传感器与所述撞击口分别位于所述承载座的相反两侧;其中,当所述待测晶圆平躺地设置于所述承载座时,所述晶向传感器能沿所述预定平面测得所述待测晶圆的所述晶向。

7.优选地,所述撞击器包含有面向所述撞击口的一撞击头,并且所述撞击头的外表面呈球面状,以使所述撞击头能用来保持以点接触的方式撞击在所述预击边缘区。

8.优选地,所述撞击头的半径大于所述待测晶圆的厚度。

9.优选地,所述承载座包含有形成有所述撞击口的一晶圆载台及连接所述晶圆载台的一撞击器载台,并且所述撞击器固定于所述撞击器载台,而所述撞击头呈悬空状。

10.优选地,所述晶圆横向撞击测试装置进一步包括有连接于所述撞击器的一力道控制器,并且所述力道控制器能用来控制所述撞击器运作时所释放的力量。

11.本发明的其中一个实施例公开一种晶圆强度测试方法,其包括:一第一准备步骤:

将一待测晶圆平躺地设置于一承载座上,并使所述待测晶圆的一预击边缘区对应于所述承载座的一撞击口;其中,所述待测晶圆包含一第一晶向及与所述第一晶向相夹形成非平行的一第二晶向;以及一第一撞击步骤:以一撞击器沿着垂直所述待测晶圆法向量的一预定平面穿过所述撞击口、并沿所述第一晶向撞击在所述待测晶圆的所述预击边缘区,以使所述待测晶圆沿所述第一晶向而碎裂成两个半晶圆;其中,所述撞击器的撞击方向与所述第一晶向呈平行;其中,每个所述半晶圆包含有平行所述第一晶向的一碎裂边缘,并且两个所述半晶圆分别定义为一第一半晶圆与一第二半晶圆;其中,所述预击边缘区为位于所述撞击口的所述待测晶圆的边缘部分。

12.优选地,所述晶圆强度测试方法进一步包括:一第二准备步骤:将所述第一半晶圆平躺地设置于所述承载座上,并以安装于所述承载座的一支撑架顶抵与定位所述第一半晶圆的所述碎裂边缘,以使所述第一半晶圆的一预击边缘区对应于所述承载座的所述撞击口;其中,所述第二晶向位于所述预击边缘区;及一第二撞击步骤:以所述撞击器沿着所述预定平面穿过所述撞击口、并沿所述第二晶向撞击在所述第一半晶圆的所述预击边缘区,以使所述第一半晶圆沿所述第二晶向而碎裂。

13.优选地,所述待测晶圆进一步包含一第三晶向,而且所述第三晶向分别与所述第一晶向以及所述第二晶向相夹不大于90度,所述晶圆强度测试方法进一步包括:一第三准备步骤:将所述第二半晶圆平躺地设置于所述承载座上,并以所述支撑架顶抵与定位所述第二半晶圆的所述碎裂边缘,以使所述第二半晶圆的一预击边缘区对应于所述承载座的所述撞击口;及一第三撞击步骤:以所述撞击器沿着所述预定平面穿过所述撞击口、并沿所述第三晶向撞击在所述第二半晶圆的所述预击边缘区,以使所述第二半晶圆沿所述第三晶向而碎裂。

14.本发明的其中一有益效果在于,所述晶圆横向撞击测试装置及晶圆强度测试方法能以撞击器沿着所述待测晶圆所处的所述预定平面而撞击在所述预击边缘区,据以测试所述待测晶圆沿所述晶向而碎裂所需的测试强度。

15.为能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,但是此等说明与附图仅用来说明本发明,而非对本发明的保护范围作任何的限制。

附图说明

16.图1为公知的晶圆强度测试装置的动作示意图。

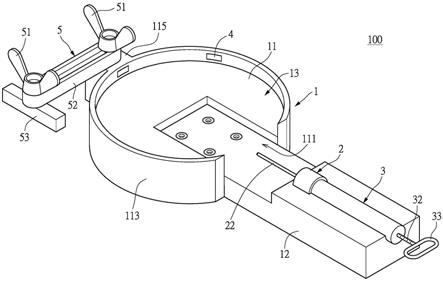

17.图2为本发明第一实施例的晶圆横向撞击测试装置的立体示意图。

18.图3为本发明第一实施例的晶圆横向撞击测试装置的分解示意图。

19.图4为本发明第一实施例的晶圆载台的立体示意图。

20.图5a为本发明第一实施例的待测晶圆的平面示意图。

21.图5b为本发明第一实施例的另一待测晶圆的平面示意图。

22.图6为本发明第一实施例的撞击器载台的立体示意图。

23.图7为本发明第一实施例的撞击器撞击待测晶圆的立体示意图。

24.图8为本发明第一实施例的撞击器的示意图。

25.图9为图7的viii部分的放大示意图。

26.图10为本发明第一实施例的撞击器撞击待测晶圆的撞击力道变化示意图。

wafer)。其中,所述待测晶圆200的尺寸较佳是6英寸(inch),但本实施例并不限于此。举例来说,所述待测晶圆200也可以是一抛光硅晶圆片(polished wafer)或是其他种类的硅晶圆片,而所述待测晶圆200的尺寸也可以是8英寸或12英寸等其他尺寸。

40.如图3及图4所示,所述晶圆载台11具有呈圆形的一底面112、环绕设置于所述底面112边缘的一侧壁113、设置于所述底面112的边缘且贴靠所述侧壁113的多个承载凸块114、以及设置于所述侧壁113相对远离多个所述承载凸块114一侧的一安装块115。其中,所述预定平面13位于多个所述承载凸块114的上方,所述撞击口111形成于所述侧壁113。多个所述承载凸块114位于所述底面112与所述预定平面13之间,且所述底面112与所述预定平面13彼此相互平行。所述安装块115用以供所述支撑架5锁入固定,但本发明不以上述为限。

41.需要说明的是,所述底面112于本实施例中具有一厚度以及多个锁入孔,其用以与所述撞击器载台12相互锁入固定。其中,所述底面112邻近所述撞击口111的一边缘呈直线状,且所述锁入孔的数量较佳是4个,但本发明并不以此为限。举例来说,在本发明未示出的其他实施例中,所述撞击口111的所述边缘也可以呈圆弧状,且所述锁入孔的数量也可以是3个以上。

42.如图3及图6所示,所述撞击器载台12固定有所述撞击器2。所述撞击器载台12具有一凹陷部121以及一承载部122。更详细地说,所述凹陷部121的一端与所述晶圆载台11卡合连接(插入所述晶圆载台11的所述撞击口111并卡合于所述底面112),所述凹陷部121的另一端与所述承载部122连接。需要说明的是,所述撞击器载台12于本实施例中是一体成形。也就是说,所述凹陷部121与所述承载部122的连接处没有间隙,但本发明并不以此为限。举例来说,所述撞击器载台12也可以不是一体成形,因此所述凹陷部121与所述承载部122可以以组合的方式相互连接。

43.更详细地说,所述凹陷部121具有一插入板1211以及与所述承载部122连接的一支撑部1212。其中,所述插入板1211具有多个锁固孔且相对于所述支撑部1212悬空于地面,所述支撑部1212与所述承载部122之间呈阶梯状。进一步地说,所述支撑部1212悬空于地面的距离大致等于所述晶圆载台11的所述底面112的所述厚度。

44.当所述凹陷部121插入所述撞击口111时,所述插入板1211位于所述晶圆载台11的所述底面112上,且所述底面112中呈直线的所述边缘与所述支撑部1212相互卡合。多个所述锁固孔与所述底面112的多个所述锁入孔相互对应且可经由多个螺丝相互固定。所述锁固孔的数量较佳是4个,但本发明并不以此为限。举例来说,在本发明未示出的其他实施例中,所述锁固孔的数量也可以是3个以上。

45.如图6及图7所示,所述承载部122是一长方体且具有一撞击器承载轨道1221。所述撞击器承载轨道1221从所述承载部122的长度方向的两端凹陷并形成长条凹陷状的一轨道。其中,所述撞击器承载轨道1221于本实施例中较佳可容纳所述撞击器2的一半体积,而且所述撞击器承载轨道1221具有一凹部12211,用以供所述撞击器2卡合固定,但本发明并不以此为限。举例来说,在本发明未示出的其他实施例中,所述撞击器承载轨道1221也可以容纳所述撞击器2一半以上的体积。

46.如图3及图10所示,所述撞击器2对应于所述撞击口111设置于所述撞击器载台12上,并且所述撞击器2能沿着所述预定平面13运作(如:所述撞击器2撞击设置于所述预定平面13上的所述待测晶圆200)。更详细地说,当所述待测晶圆200平躺地设置于所述承载座1

时,所述撞击器2能沿所述预定平面13穿过所述撞击口111、并沿所述第一晶向201撞击在所述待测晶圆200的所述预击边缘区(也就是说,所述撞击器2的撞击方向与所述第一晶向201呈平行),以使所述待测晶圆200沿所述第一晶向201而碎裂成两个半晶圆204、205。

47.如图7及图8所示,所述撞击器2包含有面向所述撞击口111的一撞击头21、以及与所述撞击头21一体成形的一撞击杆22。其中,所述撞击杆22与所述力道控制器3组合。当所述撞击器2设置于所述撞击器载台12上时,所述撞击头21与所述撞击杆22呈悬空状。

48.所述撞击杆22用来被所述力道控制器3推动,进而使所述撞击头21撞击所述待测晶圆200的所述预击边缘区。其中,所述撞击杆22的一端连接所述撞击头21,所述撞击杆22的另一端与所述力道控制器3组合。所述撞击杆22的撞击路径与所述第一晶向201呈一直线。

49.如图7及图9所示,所述撞击头21的外表面呈球面状,以使所述撞击头21在撞击所述待测晶圆200的瞬间能保持以点接触的方式撞击所述待测晶圆200的所述预击边缘区(也就是,撞击点)。其中,所述撞击点与所述撞击头21的圆心位在所述撞击杆22的两端相连所延伸的一直在线。需要说明的是,所述撞击头21的半径大于所述待测晶圆200的厚度。

50.如图8及图10所示,所述力道控制器3能用来控制所述撞击器2运作时所释放的力量。更详细的说,所述撞击器2可借由所述力道控制器3逐次控制撞击所述待测晶圆200的力道,以精准地测量所述待测晶圆200的强度。于本实施例中,所述力道控制器3可经由逐次增加50公克(g)的撞击力道以测量相应的所述待测晶圆200的强度数值。如图10所示,所述力道控制器3首次控制所述撞击器2以600公克(g)的撞击力道撞击所述待测晶圆200,而后逐次增加50公克(g)的撞击力道,直到所述力道控制器3控制所述撞击器2以700公克(g)的撞击力道撞击所述待测晶圆200并使所述待测晶圆200破裂,同时也测得所述待测晶圆200的强度。但本发明并不限于此,所述力道控制器3可依操作人员需求调整每次的撞击力道,并不限于每次调整50公克(g)的撞击力道。

51.如图8所示,所述力道控制器3具有一拉力弹簧31、一力道刻度标示计32、以及一挂勾33。其中,所述拉力弹簧31的一端与所述撞击杆22连接,所述拉力弹簧31的另一端与所述挂勾33相连接,所述力道刻度标示计32设置于所述挂勾33上。于本实施例中,操作人员可借由所述挂勾33拉长所述拉力弹簧31使其长度对应所述力道刻度标示计32上的特定刻度以控制所述拉力弹簧31释放时的力量,但本发明并不限于此。举例来说,在本发明未示出的其他实施例中,所述力道控制器3也可以是可控制撞击力道的一齿轮电控装置,且所述齿轮电控装置还进一步包含一防止二次碰撞装置,其可避免所述撞击器2在撞击时的二次碰撞影响测试结果。

52.如图4及图5所示,所述晶向传感器4于本实施例中是一红外线传感器且其数量为3个,但本发明并不以此为限。举例来说,在本发明未示出的其他实施例中,所述晶向传感器4的数量也可以是3个以上。所述晶向传感器4设置于(或埋置于)所述晶圆载台11的所述侧壁113并对应于撞击口111。进一步地说,所述晶向传感器4与所述撞击口111分别位于所述承载座1的相反两侧。其中,当所述待测晶圆200平躺地设置于所述承载座1时,所述晶向传感器4能沿所述预定平面13测得所述待测晶圆200的所述第一晶向201、所述第二晶向202、以及所述第三晶向203。

53.如图7及图12所示,所述支撑架5具有两个锁固件51、被两个所述锁固件51锁合的

一支撑臂52、以及设置于所述支撑臂52上的一顶抵杆53。其中,所述顶抵杆53能用来顶抵与定位任一个所述半晶圆204、205的一碎裂边缘(为方便说明,所述顶抵杆53于图12中定位所述半晶圆204的所述碎裂边缘)。需要说明的是,于本实施例中,所述顶抵杆53是顶抵与定位所述半晶圆204,并且所述支撑架5通过任一个锁固件51锁合固定于所述晶圆载台11的所述安装块115上,另一个所述锁固件51与所述顶抵杆53锁合固定于所述支撑臂52相对远离所述安装块115的一端,但本发明并不限于此。举例来说,在本发明未示出的其他实施例中,所述另一个所述锁固件51与所述顶抵杆53也可以依所述半晶圆204的大小而在所述支撑臂52上移动而后固定。

54.[第二实施例]

[0055]

参阅图11至图13b所示,其为本发明的第二实施例,需先说明的是,本实施例类似于上述第一实施例,所以两个实施例的相同处则不再加以赘述;再者,本实施例对应附图所提及的相关数量与外形,仅用来具体地说明本发明的实施方式,以便于了解本发明的内容,而非用来局限本发明的保护范围。

[0056]

本实施例公开一种晶圆强度测试方法,其至少可对同一片所述待测晶圆200进行三次晶圆强度测试。如图11所示,所述晶圆强度测试方法依次包括下列几个步骤:一第一准备步骤s1、一第一撞击步骤s2、一第二准备步骤s3、一第二撞击步骤s4、一第三准备步骤s5、一第三撞击步骤s6。其中,第一次晶圆强度测试进行所述第一准备步骤s1以及所述第一撞击步骤s2,第二次晶圆强度测试进行所述第二准备步骤s3以及所述第二撞击步骤s4,第三次晶圆强度测试进行所述第三准备步骤s5以及所述第三撞击步骤s6。

[0057]

需要说明的是,所述晶圆强度测试方法于本实施例中是通过上述第一实施例中的所述晶圆横向撞击测试装置100来实施,所以在本实施例中有关于所述晶圆横向撞击测试装置100的描述还请一并参考第一实施例及其图2至图10,但本发明的晶圆强度测试方法并不局限以所述晶圆横向撞击测试装置100来实现。

[0058]

所述第一准备步骤s1:将所述待测晶圆200平躺地设置于所述承载座1(的所述晶圆载台11)上,并使所述待测晶圆200的所述预击边缘区对应于所述承载座1的所述撞击口111以供所述撞击器2撞击。其中,所述待测晶圆200具有所述第一晶向201及各与所述第一晶向201相夹形成有不大于90度的所述第二晶向202与所述第三晶向203,但本发明并不限于此,举例来说,如图5b所示,所述待测晶圆200也可以仅包含所述第一晶向201及与所述第一晶向201相夹形成非平行的所述第二晶向202。

[0059]

所述第一撞击步骤s2:以所述撞击器2沿着垂直所述待测晶圆200法向量的所述预定平面13穿过所述撞击口111、并沿所述第一晶向201撞击在所述待测晶圆200的所述预击边缘区,并且所述第一晶向201位于所述预击边缘区,以使所述待测晶圆200沿所述第一晶向201而碎裂成两个半晶圆204、205。其中,所述撞击器2的撞击方向与所述第一晶向201呈平行。其中,所述待测晶圆200所碎裂形成的两个所述半晶圆204、205呈彼此镜像对称设置。每个所述半晶圆204、205包含有平行所述第一晶向201的一碎裂边缘,并且两个所述半晶圆204、205分别定义为一第一半晶圆204与一第二半晶圆205。

[0060]

如图12及图13a所示,所述第二准备步骤s3:将所述第一半晶圆204平躺地设置于所述承载座1(的所述晶圆载台11)上,并以安装于所述承载座1的所述支撑架5顶抵与定位所述第一半晶圆204的所述碎裂边缘,以使所述第一半晶圆204的一预击边缘区对应于所述

承载座1的所述撞击口111。其中,部分所述预击边缘区抵顶于所述晶圆载台11的所述侧壁113。

[0061]

所述第二撞击步骤s4:以所述撞击器2沿着所述预定平面13穿过所述撞击口111、并沿所述第二晶向202撞击在所述第一半晶圆204的所述预击边缘区,并且所述第二晶向202位于所述预击边缘区,以使所述第一半晶圆204沿所述第二晶向202而碎裂。其中,所述撞击器2的撞击路径与所述第二晶向202呈一直线,且所述撞击器2于所述第二撞击步骤s4中的撞击力道与所述撞击器2于所述第一撞击步骤s2中的撞击力道不同。

[0062]

如图12及图13b所示,所述第三准备步骤s5:将所述第二半晶圆205平躺地设置于所述承载座1(所述晶圆载台11)上,并以所述支撑架5抵顶与定位所述第二半晶圆205的所述碎裂边缘,以使所述第二半晶圆205的一预击边缘区对应于所述承载座1的所述撞击口111。其中,部分所述预击边缘区抵顶于所述晶圆载台11的所述侧壁113。

[0063]

所述第三撞击步骤s6:以所述撞击器2沿着所述预定平面13穿过所述撞击口111、并沿所述第三晶向203撞击在所述第二半晶圆205的所述预击边缘区,并且所述第三晶向203位于所述预击边缘区,以使所述第二半晶圆205沿所述第三晶向203而碎裂。其中,所述撞击器2的所述撞击路径与所述第三晶向203呈一直线,且所述撞击器2于所述第三撞击步骤s6中的撞击力道与所述撞击器2于所述第一撞击步骤s2与所述第二撞击步骤s4中的撞击力道不同。

[0064]

[实施例的有益效果]

[0065]

本发明的其中一有益效果在于,所述晶圆横向撞击测试装置及晶圆强度测试方法能以撞击器沿着所述待测晶圆所处的所述预定平面而撞击在所述预击边缘区,据以测试所述待测晶圆沿所述晶向而碎裂所需的测试强度。

[0066]

再者,本发明所提供的晶圆横向撞击测试装置及晶圆强度测试方法,其能通过“具有位在所述预定平面上的所述撞击口的所述承载座与对应于所述撞击口设置的所述撞击器”、“所述第一准备步骤中将所述待测晶圆平躺地设置于所述承载座上,并使所述待测晶圆的所述预击边缘区对应于所述承载座的所述撞击口”、以及“所述第一撞击步骤中以所述撞击器沿着垂直所述待测晶圆法向量的所述预定平面穿过所述撞击口、并撞击在所述待测晶圆的所述预击边缘区,以使所述待测晶圆沿所述第一晶向而碎裂成两个半晶圆”的技术方案,以提升所述晶圆横向撞击测试装置的测试次数,并大量节省所述晶圆强度测试方法所需花费的时间与费用。

[0067]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的权利要求,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的权利要求内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1