一种脱硫废水干燥系统对锅炉热效率影响的测评方法与流程

:

1.本发明属于燃煤电站锅炉分析技术领域,具体涉及一种脱硫废水干燥系统对锅炉热效率影响的测评方法。

背景技术:

:

2.石灰石-石膏湿法脱硫技术因其脱硫效率高且技术相对成熟,被广泛应用于燃煤电站锅炉烟气so2脱除治理中。然而采用这种脱硫技术会产生大量脱硫废水,且废水呈酸性、成分复杂、含盐量大、腐蚀性强,直接排放会严重危害周边环境和人体健康,因此,电厂为了实现脱硫废水的零排放,对脱硫废水进行了各种各样的处理方法。其中蒸发浓缩结晶工艺是废水末端处理的一种方式,应用较为广泛。

3.蒸发浓缩结晶工艺有部分电厂直接从空预器入口抽取一部分烟气,直接通入蒸发结晶器中,通过合理的系统参数设计,实现脱硫废水的蒸发结晶处理;最后将水蒸气与烟气的混合气体送入空预器出口下游烟道,由此实现脱硫废水的洁净处理。上述工艺干燥废水的热源来至空预器入口前的中高温烟气,干燥完的烟气送至空预器出口下游烟道,能够实现脱硫废水的洁净处理。空预器旁路烟道蒸发结晶脱硫废水对机组运行主要的影响有:

4.1、采用空预器旁路烟气干燥脱硫废水会导致进入空预器内的烟气流量减少,影响热一次风和二次风的温度,进而影响炉内燃烧;

5.2、喷入烟道内的脱硫废水蒸发会导致烟气流量增加,相同负荷下引风机的出力会增加,耗电量会增加;

6.3、空预器后烟气中水分含量增加可减少脱硫系统的补水量;

7.4、影响空预器的排烟温度,影响锅炉热效率。由于旁路烟气量较少(占总烟气量不到3%),蒸发脱硫废水量也少(600mw机组蒸发废水量最大约6t/h),因此,对炉内燃烧影响、风机耗电影响、脱硫补水的影响较小,难于计量,因此,仅考察对锅炉排烟热损失的影响即可。

8.根据国标或者asme标准,锅炉热效率计算中,热量损失以空预器出口作为边界条件,上述工艺由于部分烟气旁路空预器,锅炉热效率计算已不能按照常规的计算方式去计算,关于如何评估空预器旁路烟道蒸发结晶脱硫废水对锅炉热效率大小的影响,专利或者文献很少有报道,有提出废水蒸发吸收的热量即为烟气旁路空预器损失的热量,该种说法其实是错误的,废水蒸发吸收的热量小于或者等于烟气旁路空预器损失的热量,因此有必要提出一种空预器旁路烟道蒸发结晶脱硫废水对锅炉热效率影响的评估方法。

技术实现要素:

:

9.为解决现有技术中存在的技术问题,本发明提出一种脱硫废水干燥系统对锅炉热效率影响的测评方法,该方法采用试验现场测量或者理论计算,通过烟气量加权以计算出锅炉排烟温度,进而得出投运脱硫废水干燥系统后锅炉热效率。

10.为实现上述发明目的,本发明的技术方案如下:

11.一种脱硫废水干燥系统对锅炉热效率影响的测评方法,包括如下具体步骤:

12.1)不投运脱硫废水干燥系统进行基准试验,机组运行状态稳定后,获取试验负荷对应的试验数据,计算基准试验中锅炉的排烟热损失、气体未完全燃烧然损失、固体未完全燃烧热损失、锅炉散热损失、其他热损失,进而计算出基准试验中锅炉热效率;

13.2)投运脱硫废水干燥系统进行比对试验,机组运行状态稳定后,获取试验负荷对应的试验数据,计算比对试验中锅炉的排烟热损失、气体未完全燃烧然损失、固体未完全燃烧热损失、锅炉散热损失、其他热损失,进而计算出比对试验中锅炉热效率;

14.3)将基准试验中锅炉热效率和比对试验中锅炉热效率进行比较,得出脱硫废水干燥系统对锅炉热效率影响。

15.优选地,步骤1)和步骤2)中试验数据均包括锅炉排烟温度。

16.优选地,步骤2)试验数据中的锅炉排烟温度是根据空预器出口烟气温度和脱硫废水干燥系统入口烟气温度,按流通空预器烟气量和脱硫废水干燥系统入口烟气量加权计算得到。

17.优选地,所述空预器出口烟气温度和脱硫废水干燥系统入口烟气温度由热电偶测得。

18.优选地,所述脱硫废水干燥系统入口烟气量按如下步骤计算得到:

19.首先,计算出1kg燃料完全燃烧时所需要的理论空气量v0;

20.其次,计算出空预器进口过量空气系数α,计算出1kg燃料完全燃烧时所需要的实际空气量v

k

;

21.第三,计算出1kg燃料完全燃烧时所产生的理论烟气量

22.第四,计算出1kg燃料完全燃烧时所产生的实际烟气量v

y

;

23.第五,根据水蒸气入口与出口焓值差计算出废水蒸发吸收的热量q

废水

;

24.第六,根据能量守恒,得出旁路烟气用于蒸发结晶脱硫废水所用的热量q

烟气

;

25.第七,根据烟气各组分焓值或者烟气各组分平均定压比热计算出脱硫废水干燥系统入口烟气量。

26.优选地,所述1kg燃料完全燃烧时所需要的理论空气量v0计算方法如下:

27.v0=0.0889r

ar

+0.265h

ar

‑

0.0333o

ar

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

28.式中:v0为1kg燃料完全燃烧时所需要的理论空气量,m3/kg;h

ar

为收到基氢,%;o

ar

为收到基氧,%;r

ar

为收到基三原子,%;

29.所述1kg燃料完全燃烧时所需要的实际空气量v

k

计算方法如下:

30.v

k

=αv0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

31.式中:v

k

为1kg燃料完全燃烧时所需要的实际空气量,m3/kg;α为空预器进口过量空气系数;

32.所述1kg燃料完全燃烧时所产生的理论烟气量计算方法如下:

[0033][0034][0035]

[0036][0037][0038]

式中:为1kg燃料完全燃烧时所产生的理论烟气量,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中co2体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中so2体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中三原子气体体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中n2体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中h2o体积,m3/kg;n

ar

为收到基氮,%;m

ar

为收到基水,%;

[0039]

优选地,所述1kg燃料完全燃烧时所产生的实际烟气量v

y

计算方法如下:

[0040][0041][0042][0043][0044]

式中:v

y

为1kg燃料完全燃烧时所产生的实际烟气量,m3/kg;为1kg燃料完全燃烧时所产生的实际烟气量中n2体积,m3/kg;为1kg燃料完全燃烧时所产生的实际烟气量中h2o体积,m3/kg;为1kg燃料完全燃烧时所产生的实际烟气量中o2体积,m3/kg;

[0045]

所述废水蒸发吸收的热量q

废水

计算方法如下:

[0046][0047]

式中:为水蒸气入口焓,kj/m3;为水蒸气出口焓,kj/m3;q

废水

为脱硫废水流量,kg/h,m

水

为脱硫废水中水的质量比,%;

[0048]

旁路烟气用于蒸发结晶脱硫废水所用的热量q

烟气

计算方法如下:

[0049]

根据能量守恒:

[0050]

q

废水

=q

烟气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0051]

优选地,所述脱硫废水干燥系统入口烟气量q

烟气

计算方法如下:

[0052]

通过烟气各组分焓值计算得出:

[0053]

q

烟气

=q

烟气

[(cθ2)

烟气

‑

(cθ1)

烟气

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0054][0055][0056]

式中:(cθ2)

烟气

为旁路烟气入口烟气焓,kj/m3;(cθ1)

烟气

为旁路烟气出口烟气焓,kj/m3;为旁路烟气三原子焓,kj/m3;为旁路烟气co2焓,kj/m3;(cθ)

烟气

为旁路烟气焓,kj/m3;为旁路烟气n2焓,kj/m3;为旁路烟气水蒸气焓,kj/m3;上述各

焓值由焓温表查询得到;

[0057]

优选地,所述脱硫废水干燥系统入口烟气量q

烟

气确定方法如下:

[0058]

通过烟气各组分平均定压比热计算得出:

[0059][0060]

式中:q

干烟气

为干烟气损失的热量;为水蒸气损失的热量;

[0061][0062]

式中:q

烟气

为脱硫废水干燥系统入口烟气量,m3/h;为水蒸气平均定压比热,kj/(m3·

k);t2为烟气入口温度,℃;t1为烟气出口温度,℃;

[0063][0064]

式中:c

p,干烟气

为干烟气平均比定压热容,kj/(m3

·

k);

[0065][0066]

co2+o2+n2=100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0067]

式中:co2、o2、n2分别为co2、o2、n2所占干烟气的容积比;所占干烟气的容积比;分别为co2,o2,n2的平均比定压热容,kj/(m3·

k);

[0068]

优选地,所述锅炉排烟温度的计算公式如下:

[0069]

v

总

=v

y

m

煤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0070][0071]

式中:v

总

为实际总烟气量;m

煤

为总煤量,t/h;t

排

为锅炉排烟温度;t

入

为脱硫废水干燥系统入口烟气温度;t

出

为空预器出口烟气温度。

[0072]

本发明相比于现有技术具有如下有益效果:

[0073]

本发明的一种脱硫废水干燥系统对锅炉热效率影响的测评方法,能准确的通过烟气量加权计算出锅炉排烟温度,进而得到更准确的投运脱硫废水干燥系统后锅炉的热效率,有效的解决了锅炉热效率计算以空预器出口作为边界条件而无法评估旁路空预器的烟气对锅炉热效率的影响,用以指导后续脱硫废水干燥系统改造。

具体实施方式:

[0074]

实施例一:

[0075]

为了使本发明的目的、技术方案及创新点更加清晰地说明,以下结合实例对本发明进行进一步详细阐述。应当理解,此处所描述的具体实施范例仅仅用以解释本发明,并不用于限制本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相组合。

[0076]

本实施例的一种脱硫废水干燥系统对锅炉热效率影响的测评方法,包括如下具体步骤:

[0077]

1)不投运脱硫废水干燥系统进行基准试验,机组运行状态稳定后,获取试验负荷对应的试验数据,计算基准试验中锅炉的排烟热损失、气体未完全燃烧然损失、固体未完全

燃烧热损失、锅炉散热损失、其他热损失,进而计算出基准试验中锅炉热效率;该基准试验中试验数据包括锅炉排烟温度、试验煤质的元素分析结果以及工业分析结果、飞灰的可燃物含量分析结果、炉渣的可燃物含量分析结果、空预器进口和出口烟气温度、空预器进、出口烟气氧含量和一氧化碳含量。

[0078]

2)投运脱硫废水干燥系统进行比对试验,机组运行状态稳定后,获取试验负荷对应的比对试验数据,计算比对试验中锅炉的排烟热损失、气体未完全燃烧然损失、固体未完全燃烧热损失、锅炉散热损失、其他热损失,进而计算出比对试验中锅炉热效率;该比对试验中试验数据包括锅炉排烟温度、试验煤质的元素分析结果以及工业分析结果、飞灰的可燃物含量分析结果、炉渣的可燃物含量分析结果、空预器进口和出口烟气温度、空预器进、出口烟气氧含量和一氧化碳含量。

[0079]

3)将基准试验中锅炉热效率和比对试验中锅炉热效率进行比较,得出脱硫废水干燥系统对锅炉热效率影响。

[0080]

实施例二:

[0081]

本实施例的进一步设计在于:本实施例在步骤2比对试验试验数据中的锅炉排烟温度是根据空预器出口烟气温度和脱硫废水干燥系统入口烟气温度,按流通流通空预器烟气量和脱硫废水干燥系统入口烟气量加权计算得到。

[0082]

其中,空预器出口烟气温度和脱硫废水干燥系统入口烟气温度由热电偶测得;

[0083]

脱硫废水干燥系统入口烟气量按如下步骤计算得到:

[0084]

首先,根据试验煤质的元素分析结果,计算出1kg燃料完全燃烧时所需要的理论空气量v0;

[0085]

其次,采用试验法测得空预器进口烟气氧含量,计算出空预器进口过量空气系数α,计算出1kg燃料完全燃烧时所需要的实际空气量v

k

;

[0086]

第三,根据试验煤质的元素分析结果以及工业分析结果,以及所述1kg燃料完全燃烧时所需要的理论空气量v0,计算出1kg燃料完全燃烧时所产生的理论烟气量

[0087]

第四,根据试验煤质的元素分析结果以及工业分析结果、空预器进口过量空气系数α以及1kg燃料完全燃烧时所需要的理论空气量v0,计算出1kg燃料完全燃烧时所产生的实际烟气量v

y

;

[0088]

第五,根据水蒸气入口与出口焓值差计算出废水蒸发吸收的热量q

废水

;

[0089]

第六,根据能量守恒,废水蒸发吸收的热量等于烟气释放的热量,得出旁路烟气用于蒸发结晶脱硫废水所用的热量q

烟气

[0090]

第七,根据烟气各组分焓值或者烟气各组分平均定压比热计算出脱硫废水干燥系统入口烟气量。

[0091]

上述1kg燃料完全燃烧时所需要的理论空气量v0确定方法如下:

[0092]

v0=0.0889(c

ar

+0.375s

ar

)+0.265h

ar

‑

0.0333o

ar

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0093]

由于c与s的完全燃烧反应可以写成通式:r+o2=ro2,因此上式也可以写成:

[0094]

v0=0.0889r

ar

+0.265h

ar

‑

0.0333o

ar

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0095]

式中:v0为1kg燃料完全燃烧时所需要的理论空气量,m3/kg;c

ar

为收到基碳,%;s

ar

为收到基硫,%;h

ar

为收到基氢,%;o

ar

为收到基氧,%;r

ar

为收到基三原子,%;

[0096]

上述1kg燃料完全燃烧时所需要的实际空气量v

k

确定方法如下:

[0097]

v

k

=αv0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0098]

式中:v

k

为1kg燃料完全燃烧时所需要的实际空气量,m3/kg;α为空预器进口过量空气系数;

[0099]

上述1kg燃料完全燃烧时所产生的理论烟气量确定方法如下:

[0100][0101][0102][0103][0104][0105][0106]

式中:为1kg燃料完全燃烧时所产生的理论烟气量,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中co2体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中so2体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中三原子气体体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中n2体积,m3/kg;为1kg燃料完全燃烧时所产生的理论烟气量中h2o体积,m3/kg;n

ar

为收到基氮,%;m

ar

为收到基水,%;

[0107]

上述1kg燃料完全燃烧时所产生的实际烟气量v

y

确定方法如下:

[0108][0109][0110][0111][0112]

式中:v

y

为1kg燃料完全燃烧时所产生的实际烟气量,m3/kg;为1kg燃料完全燃烧时所产生的实际烟气量中n2体积,m3/kg;为1kg燃料完全燃烧时所产生的实际烟气量中h2o体积,m3/kg;为1kg燃料完全燃烧时所产生的实际烟气量中o2体积,m3/kg;

[0113]

上述废水蒸发吸收的热量q

废水

确定方法如下:

[0114][0115]

式中:为水蒸气入口焓,kj/m3;为水蒸气出口焓,kj/m3;q

废水

为脱硫废水流量,kg/h,m

水

为脱硫废水中水的质量比,%;

[0116]

上述旁路烟气用于蒸发结晶脱硫废水所用的热量q

烟气

确定方法如下:

[0117]

根据能量守恒:

[0118]

q

废水

=q

烟气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0119]

上述脱硫废水干燥系统入口烟气量q

烟

气采用如下两种方法中任意一种计算得到:

[0120]

(一)通过烟气各组分焓值计算得出:

[0121]

q

烟气

=q

烟气

[(cθ2)

烟气

‑

(cθ1)

烟气

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0122]

由于故取

[0123][0124]

式中:(cθ2)

烟气

为旁路烟气入口烟气焓,kj/m3;(cθ1)

烟气

为旁路烟气出口烟气焓,kj/m3;为旁路烟气三原子焓,kj/m3;为旁路烟气co2焓,kj/m3;(cθ)

烟气

为旁路烟气焓,kj/m3;为旁路烟气n2焓,kj/m3;为旁路烟气水蒸气焓,kj/m3;上述各焓值由焓温表查询得到;

[0125]

(二)通过烟气各组分平均定压比热计算得出:

[0126][0127]

式中:q

干烟气

为干烟气损失的热量;为水蒸气损失的热量;

[0128][0129]

式中:q

烟气

为脱硫废水干燥系统入口烟气量,m3/h;为水蒸气平均定压比热,kj/(m3·

k);t2为烟气入口温度,℃;t1为烟气出口温度,℃;

[0130][0131]

式中:c

p,干烟气

为干烟气平均比定压热容,kj/(m3·

k);

[0132][0133]

co2+o2+n2=100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0134]

式中:co2、o2、n2分别为co2、o2、n2所占干烟气的容积比;所占干烟气的容积比;分别为co2,o2,n2的平均比定压热容,kj/(m3·

k);

[0135]

上述锅炉排烟温度的计算公式如下:

[0136]

根据上述计算出的1kg燃料完全燃烧时所产生的实际烟气量v

y

以及总煤量m

煤

(由dcs系统得到),计算出实际总烟气量v

总

,即:

[0137]

v

总

=v

y

m

煤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0138]

最终锅炉排烟温度t

排

确定为:

[0139][0140]

式中:v

总

为实际总烟气量;m

煤

为总煤量,t/h;t

排

为锅炉排烟温度;t

入

为脱硫废水干燥系统入口烟气温度;t

出

为空预器出口烟气温度。

[0141]

应用实施例:

[0142]

本应用实施例对某台600mw超临界机组锅炉实施上述实施例中的测评方法,该

600mw超临界机组锅炉的型号为hg

‑

1950/25.4

‑

ym3,锅炉采用п型布置,单炉膛,尾部双烟道,全钢架,悬吊结构,燃烧器前后墙布置、对冲燃烧,配备的是三分仓回转式空气预热器。

[0143]

试验工况选取580mw负荷工况,本次需蒸发的脱硫废水水温为30℃,蒸发后的水蒸气与烟气混合送入空预器出口下游烟道,其温度为120℃,需要蒸发的废水流量为1t/h、6t/h,未投运脱硫废水干燥系统时其排温温度为140.8℃,锅炉热效率为93.52%,试验工况各煤质数据如下表所示:

[0144]

序号名称符号单位试验煤种1试验煤质(碳)c

ar

%52.712试验煤质(氢)h

ar

%3.233试验煤质(氮)n

ar

%0.904试验煤质(氧)o

ar

%9.615试验煤质(硫)s

ar

%0.586试验煤质(灰份)a

ar

%19.837试验煤质(水份)m

t

%13.148挥发份(空干基)v

d

%28.179试验煤质(低位热值)q

net,ar

kj/kg19836

[0145]

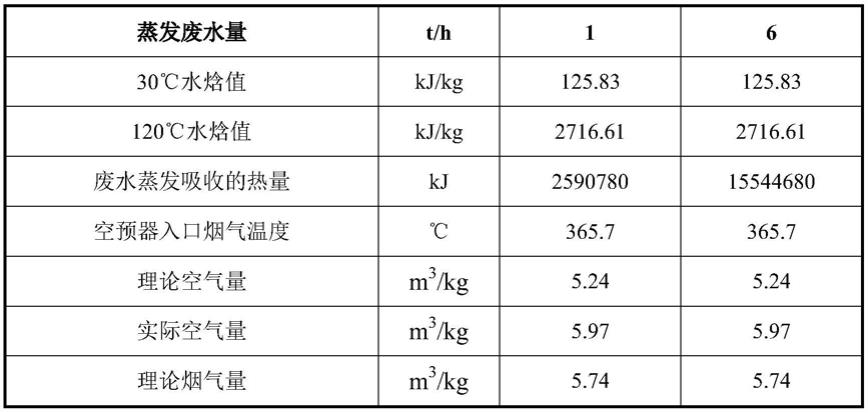

投运脱硫废水干燥系统时其主要数据如下表所示。

[0146]

[0147][0148]

通过计算得出,蒸发1t/h的废水流量时,其锅炉热效率下降约0.02个百分点,蒸发6t/h的废水流量时,其锅炉热效率下降约0.08个百分点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1