一种复杂曲面体的定位检测装置及检测方法与流程

1.本发明涉及一种复杂曲面体的定位检测装置及检测方法,属于三维机织物扭转偏移检测技术。

背景技术:

2.碳纤维增强树脂基复合材料具有质量轻、强度高、刚度好等特点,被广泛用于航空飞行器和发动机结构,成为航空装备的关键材料。三维机织物的精度与复合材料成型工艺密切相关,决定了复合材料最终的成型质量,三维机织物属于柔性软体制品,纱线相互交织形成整体的空间网状结构,使其具有极高的外形结构和力学性质可设计性,可织造出连续变厚度复杂曲面的三维异形截面预制件,再经过一定的成型工艺最终加工为一种具有高比刚度、高比强度、抗冲击、抗分层、抗剪切性能、耐腐蚀等优良特性的新型纺织三维机织复合材料。

3.基于三维机织物独特的性能结构,三维机织复合材料被广泛应用在航天工业,如涡轮发动机、火箭发动机、发射器喷管、机身框架等关键部件,同时在港口、土木的基础结构和船舶、高速列车、汽车等方面也有很大的应用价值。

4.在复合材料成型过程中织物的结构、厚度、扭转偏移、变形等都会对成型质量造成一定影响,因此对织物的结构性能、加工精度等方面提出较高的要求。在目前,对于三维机织物原有外形的检测已有较为成熟的方法,但是由于部分三维机织物需要在扭曲变形后才与树脂进行复合,对于扭曲变形后的三维机织物的外形检测仍采用现有的设备进行检测,无法对三维机织物变形后的具体不合格处进行详细的检测,导致对织造参数的修改困难。

技术实现要素:

5.为解决上述问题,本申请首先提出了一种复杂曲面体的定位检测装置,其用于检测扭转三维机织物,其包括基座、支撑模和检测模,该支撑模固定在该基座的上表面上,在该支撑模的上表面形成有下设定型面,该检测模可拆卸地设置在支撑模的上方,在该检测模的下表面设置有上设定型面;

6.该下设定型面与扭转三维机织物的设定下表面相同,该上设定型面与扭转三维机织物的设定上表面相同;在扭转三维机织物上设置有若干条定位示迹线;

7.对应于每条定位示迹线,在下设定型面上均设置有一条定位校准线;

8.对应于每条定位示迹线,在上设定型面上均设置有一条校准标定线;

9.检测模被若干相互平行的第一竖直平面分割为若干检测分模,并使上设定型面分割为若干上分型面;定位校准线与所对应的校准标定线在竖直方向上共面;沿竖直方向观察,该第一竖直平面与定位校准线相交。选第一竖直平面与定位校准线垂直。本申请中的扭转三维机织物由三维机织物扭转变形后所形成。

10.支撑模与检测模之间用于放置扭转三维机织物,本申请中在使用时,待检测的扭转三维机织物被放置在支撑模与检测模之间,利用定位示迹线与定位校准线以及校准标定

线之间的偏离来检测扭转三维机织物是否达到设计要求,进而得到未扭转变形前的三维机织物的设计偏差,获得改进数据,以对三维机织物的设计进行修正。本申请中,将检测模分割为若干小的检测分模,在进行检测时,可以将其中的一块检测分模移除,然后对相邻检测分模所对应的区域的定位示迹线与校准标定线之间距离进行检测,获得扭转三维机织物与设定形状之间的偏差。

11.通过定位示迹线与校准标定线的位置偏差可直观表征三维机织物扭转前的示迹线扭转后与理论设计位置的偏差程度,可定性判断理论设计的精准性,简单快速的给出设计偏差较大区域位置。

12.进一步,在基座上均设置有若干靶标定位点,靶标定位点用于激光器定位,该激光器用于发出与定位校准线在竖直向共面的激光束。由于扭转三维机织物的阻挡,以及设备本身会造成部分阻碍,无法清楚观察到定位校准线和校准标定线,利用激光光束,可以清楚地显示定位校准线和校准标定线的位置,以便于更清楚地观察和检测定位示迹线的偏离情况。

13.进一步,该扭转三维机织物包括连接在一起的本体部和根部,该根部的厚度较本体部的厚度厚,在该下设定型面上具有对应于该根部的根部定位区。设置相应的根部定位区后,可以将扭转三维机织物的根部首先进行定位,然后再对本体部进行定位,由于根部的厚度较厚,可以更快地对扭转三维机织物进行定位。利用立壁还可以避免待检测的扭转三维机织物在检测过程中,产生滑动,造成检测偏差。

14.进一步,在支撑模的四周设置有立壁,该立壁环绕支撑模延伸,并形成模腔;该检测模支撑在立壁的顶部。设置模腔后,利用立壁的限制,可以更好地对扭转三维机织物进行定位,另外由于检测模支撑在立壁的顶部,可以使检测模与支撑膜之间形成具有设定形状的用于放置扭转三维机织物的检测腔,避免对扭转三维机织物造成过度挤压或压力不足,而无法对扭转三维机织物进行精确检测。

15.进一步,为便于对各块检测分模进行固定,避免检测过程中,造成各检测分模的移动,需要进行再次定位或影响检测精度,对应于每块检测分模,均设置有一个支撑组和一个压梁,每个支撑组均包括两个支撑柱,同一支撑组的两个支撑柱可拆卸地安装基座上、并位于支撑模的相对的两侧,该压梁将所对应的检测分模压合在立壁的顶部。

16.进一步,检测分模可拆卸地连接在压梁的下侧。该设计可以方便地将检测分模从压梁上拆卸下来,进行更换,以提高压梁的使用率。

17.进一步,各检测分模均为一透明体,在压梁上设置有观察口,通过该观察口能够透过各检测分模观察到扭转三维机织物。各检测分模可以采用玻璃或有机玻璃等透明材料来制作,最好采用无色透明的材料来制作。由于采用透明体来制作,通过观察口可以方便地观察到扭转三维机织物的变形情况,能够在总体上观察到扭转三维机织物与设计要求的误差,为精确测量提供便利。

18.透过观察口还可以通过检测模与待测物体的下压接触面积大小,判断待测体与检测模腔的吻合程度。

19.其次,本申请还提出了一种复杂曲面体的检测方法,其采用上述的任一项定位检测装置进行,其包括如下步骤:

20.(1)将待测三维机织物放入到膜腔内,然后使三维机织物随形贴合在下设定型面

上,使三维机织物发生扭转,形成扭转三维机织物;既使三维机织物沿下设定型面进行变形、扭转;

21.使扭转三维机织物的定位示迹线与下设定型面上的定位校准线对齐,并使扭转三维机织物和支撑模两者的边缘对齐,下设定型面与扭转三维机织物的下表面贴合,完成扭转三维机织物的定位;

22.(2)将各检测分模布置在设定位置上,然后将压梁连接到相应的支撑组的支撑柱上,将各检测分模抵压到立壁的顶部,使上分型面贴合到扭转三维机织物的上表面上,且使校准标定线正对相应的定位校准线,各上分型面形成上设定型面;

23.(3)透过观察口观察扭转三维机织物的受压情况;

24.(4)取下其中一个压梁及相应的检测分模,测量三维机织物上的定位示迹线与该取下的检测分模相邻的检测分模上的标准标定线之间的偏移距离,完成偏移距离的测量后,将取下的压梁和相应的检测分模复位;

25.(5)重复步骤(4),直到完成所有的定位示迹线与相应的标准标定线之间的偏移距离。

26.(6)取出扭转三维机织物,完成检测。

27.本检测方法中充分考虑了织物厚度、扭转形态等变化对织物产生的影响。在该检测方法中能够直接观察到待检测的扭转三维机织物的偏移程度,观察受压情况,还可从侧面量化测量具体位置的偏差距离,以具体数值直接表征待测体的偏差程度。

28.进一步,该扭转三维机织物包括连接在一起的本体部和根部,该根部的厚度较本体部的厚度厚,在该下设定型面上具有对应于该根部的根部定位区;

29.在进行检测时,首先将该根部定位到该根部定位区,然后再进行本体部的定位。设置相应的根部定位区后,可以将扭转三维机织物的根部首先进行定位,然后再对本体部进行定位,由于根部的厚度较厚,可以更快地对扭转三维机织物进行定位。利用立壁还可以避免待检测的扭转三维机织物在检测过程中,产生滑动,造成检测偏差。

30.进一步,为提高检测的便利性,在检测时,投射激光光束,使激光光束与校准标定线在竖直方向上共面,激光光束与定位示迹线之间的距离即为偏移距离。由于定位校准线与校准标定线在在竖直方向上共面,从而使激光光束、定位校准线与校准标定线三者共面,利用激光光束来替代校准标定线,可以较为方便地对扭转三维机织物上的定位示迹线的偏离情况进行检测。

31.利用本申请所提出的定位检测装置和检测方法,通过在模具上设计与待测体相应的定位校准线与待测体对应的示迹线标定,同时对待测体成型前的扭转状态及受压情况进行模拟,配合激光投影设备进行定位校准,实现待测体的精准定位。透明有机玻璃罩的设计,可直接观察待测体的状态,测量定位线的偏差,避免检测过程中产生形变或滑移现象,提高检测精度。

附图说明

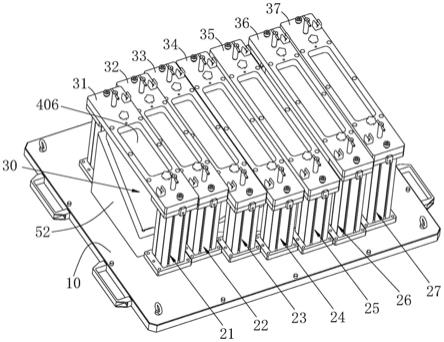

32.图1是本发明中定位检测装置的一实施例的结构示意图。

33.图2是图1的分解图。

34.图3是检测方法的流程示意图。

具体实施方式

35.以下首先对复杂曲面体的定位检测装置进行说明。

36.请参阅图1和图2,该定位检测装置用于检测扭转三维机织物80,其包括基座10、支撑模51和检测模30,该支撑模51固定在该基座的上表面上,在该支撑模51的上表面形成有下设定型面511,该检测模30可拆卸地设置在支撑模51的上方,在该检测模30的下表面设置有上设定型面301。

37.该下设定型面511与扭转三维机织物80的设定下表面相同,该上设定型面301与扭转三维机织物的设定上表面相同。

38.在扭转三维机织物80上设置有若干条定位示迹线812,在图2中,示例性地显示了三条定位示迹线,为显示清楚,定位示迹线以点画线表示。

39.对应于每条定位示迹线,在下设定型面511上均设置有一条定位校准线512,在图2中,定位校准线512以点画线表示。

40.对应于每条定位示迹线,在上设定型面301上均设置有一条校准标定线,在图2中,校准标定线未显示。

41.检测模30被若干相互平行的第一竖直平面310分割为若干检测分模,在本实施例中,检测模30被分割为七个检测分模,分别为第一检测分模31、第二检测分模32、第三检测分模33、第四检测分模34、第五检测分模35、第六检测分模36、第七检测分模37。图2中,示例性地显示了用于分割第一检测分模31和第二检测分模32的第一竖直平面310。各第一竖直平面310将上设定型面分割为若干上分型面。定位校准线与所对应的校准标定线在竖直方向上共面;沿竖直方向观察,该第一竖直平面与定位校准线相交,具体在本实施例中,第一竖直平面310与定位校准线垂直。

42.本实施例中,在支撑模51的四周设置有立壁52,该立壁52环绕支撑模51延伸,并形成模腔53,该模腔用于放置扭转三维机织物80。该检测模支撑在立壁的顶部。具体本实施例中,立壁52和支撑模51分别制作,然后装配为一体,可以理解,在另一实施例中,可以将支撑模和立壁52一体式加工完成。

43.对应于每块检测分模,均设置有一个支撑组和一个压梁,每个支撑组均包括两个支撑柱,同一支撑组的两个支撑柱可拆卸地安装基座上、并位于支撑模的相对的两侧,该压梁将所对应的检测分模压合在立壁的顶部。

44.具体在本实施例中,对应于第一检测分模31、第二检测分模32、第三检测分模33、第四检测分模34、第五检测分模35、第六检测分模36、第七检测分模37分别设置有第一支撑组21、第二支撑组22、第三支撑组23、第四支撑组24、第五支撑组25、第六支撑组26、第七支撑组27,相应的压梁分别为第一压梁41、第二压梁42、第三压梁43、第四压梁44、第五压梁45、第六压梁46、第七压梁47。

45.以下以第一检测分模31、第一支撑组21和第一压梁41为例说明三者的连接关系。第一支撑组21包括两个支撑柱,分别为第一支撑柱211和第二支撑柱212,其中第一支撑柱211包括柱体216,在柱体216的下端固定安装有下连接板217,在柱体216的上端固定安装有上连接板218。

46.在下连接板217上开设有下连接孔213,在基座10上开设有基座螺栓孔14,用下螺栓经连接孔213和基座螺栓孔14将下连接板217连接到基座10上。

47.在上连接板218上开设有上螺栓孔214和上定位孔215。在第一压梁41上设置有对应于上螺栓孔214的顶部连接孔404,与上定位孔215相应的顶部定位孔405,用上螺栓经顶部连接孔404和上螺栓孔214将第一压梁41连接到上连接板218上,销钉插入到顶部定位孔405和上定位孔215,以便对第一压梁41进行精确定位。

48.第二支撑柱212的结构与第一支撑柱211的结构相同,并采用同样的方式连接到基座10与第一压梁41上。第一支撑柱211与第二支撑柱212位于支撑模51的相对的两侧。

49.在第一压梁41上还设置通孔49,在第一检测分模31的顶部设置有分模螺栓孔39,连接螺栓经过通孔49旋拧到分模螺栓孔39内,使第一检测分模31可拆卸地连接到第一压梁41上。即第一检测分模可拆卸地连接在第一压梁的下侧。

50.为便于对扭转三维机织物80的变形情况进行观察,本实施例中,各检测分模均为一透明体,在每一压梁上均设置有观察口406,通过该观察口406能够透过各检测分模观察到扭转三维机织物80。

51.本实施例中,在基座10上均设置有十个靶标定位点11,靶标定位点用于激光器定位,该激光器用于发出与定位校准线在竖直向共面的激光光束。为方便对定位检测装置的移动,在基座10上安装有提手13和吊环12。

52.本实施例中,所需要检测的扭转三维机织物80包括连接在一起本体部81和根部82,且该根部82的厚度较本体部81的厚度厚,在该下设定型面上具有对应于该根部的根部定位区。

53.以下对复杂曲面体的检测方法进行说明。该检测方法采用上述的定位检测装置进行。

54.在进行检测前,首先将各支撑组的支撑柱固定到基座10上。并将各检测分模连接到相应的压梁上。

55.然后按如下步骤进行检测,并请同时参阅图3:

56.(1)将待测三维机织物放入到膜腔53内,然后使三维机织物随形贴合在下设定型面上,使三维机织物发生扭转,形成扭转三维机织物80。在对三维机织物进行随形贴合时,三维机织物沿下设定型面进行变形、扭转。

57.使扭转三维机织物的定位示迹线与下设定型面上的定位校准线对齐,并使扭转三维机织物和支撑模两者的边缘对齐,下设定型面与扭转三维机织物的下表面贴合,完成扭转三维机织物的定位。

58.本实施例中三维机织物80具有厚度更厚的根部82,在进行定位时,首先将根部82定位到根部定位区上,然后再将本体部18进行定位。

59.(2)将各检测分模布置在设定位置上,然后将各压梁连接到相应的支撑组的支撑柱上,将各检测分模抵压到立壁的顶部,使上分型面贴合到扭转三维机织物的上表面上,且使校准标定线正对相应的定位校准线,各上分型面形成上设定型面。

60.(3)透过观察口观察扭转三维机织物的受压情况。

61.(4)取下其中一个压梁及相应的检测分模,测量三维机织物上的定位示迹线与该取下的检测分模相邻的检测分模上的标准标定线之间的偏移距离,完成偏移距离的测量后,将取下的压梁和相应的检测分模复位。

62.(5)重复步骤(4),直到完成所有的定位示迹线与相应的标准标定线之间的偏移距

离。

63.(6)取出扭转三维机织物,完成检测。并对所获得的测量结果进行分析。

64.为了便于检测,本实施例中,在进行检测时,采用激光辅助检测,将激光投影机安装在定位检测装置顶部,然后利用靶标定位点对激光投影机的探头进行定位。然后投射激光,使激光与定位校准线在竖直方向上共面,激光光束激光束与定位示迹线之间的距离即为偏移距离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1