一种机载电子控制器用PCB故障快速激发与验证的方法与流程

一种机载电子控制器用pcb故障快速激发与验证的方法

技术领域

1.本发明涉及pcb检测领域,尤其是一种机载电子控制器用pcb故障快速激发与验证的方法。

背景技术:

2.电子控制器的单点故障不能引起发动机系统的功能安全性问题是电子控制器设计的基本要求。承载电子控制器功能的电路板系统主要包括电子元器件和印制电路板(printed circuit board,pcb),其中pcb作为电子元器件的互连载体,它存在高密度、多层化的特点。pcb因制造上的复杂性、材料上的多样性等多种因素,失效现象呈现上升趋势,如爆板、分层、开裂及绝缘失效等,该类故障可能会引起电子控制器的共因故障,甚至导致关键电路的功能丧失,从而发生安全性事故。

3.目前,在发动机电子控制器内部的特定场景下,对pcb的可靠性普遍采用控制器整机级的可靠性试验进行验证,但由于对机载数字电子控制用pcb的失效模式及失效机理的认识不完整、应力剖面设计不合理,故该类型试验很难真正激发出pcb的故障模式,且试验周期较长。

技术实现要素:

4.本发明人针对上述问题及技术需求,提出了一种机载电子控制器用pcb故障快速激发与验证的方法,通过对pcb在特定使用环境下的失效模式和失效机理的研究,设计合适的试验和验证方案,可以快速激发机载电子控制器用pcb的故障模式,降低试验成本,同时可以找到pcb设计的薄弱环节,进而可以在设计上加以改进,为提升产品的安全可靠性设计提供数据支撑。

5.本发明的技术方案如下:

6.一种机载电子控制器用pcb故障快速激发与验证的方法,包括如下步骤:

7.对机载电子控制器内部的pcb进行失效机理分析,失效机理包括热致失效和机械致失效;

8.设计pcb的工作环境随时间变化的关系;

9.将pcb置于试验装置中,根据pcb的工作环境和pcb的失效机理,采用高低温循环与振动叠加的综合环境应力进行pcb故障快速激发试验;试验装置包括依次相连的halt试验箱、环境测试动态数据采集系统和计算机;

10.验证pcb的物理性能、电气性能以及内部结构的完整性。

11.其进一步的技术方案为,对机载电子控制器内部的pcb进行失效机理分析,包括:

12.确定机载电子控制器的工作环境为:整机环境温度为150℃,工作环境最低温度为

‑

40℃,最高温度为150℃,历时480min,振动最大值为30grms;

13.在pcb上装热电偶放在halt试验箱中模拟实际工作环境进行升降温操作,测得pcb板面工作时的最高温度为125℃;

14.则pcb的失效机理符合热致失效和机械致失效的特征,表现为由热循环和振动耦合因素导致的材料疲劳失效,失效模式主要为金属化镀覆孔和导线断裂、分层。

15.其进一步的技术方案为,设计pcb的工作环境随时间变化的关系,包括:

16.根据机载电子控制器的工作环境结合实际测试数据,获得pcb的工作环境为:pcb板面工作时的最低温度为

‑

40℃,pcb板面工作时的最高温度为125℃,温变速率为2.4℃/min。

17.其进一步的技术方案为,将pcb置于试验装置中,根据pcb的工作环境和pcb的失效机理,采用高低温循环与振动叠加的综合环境应力进行pcb故障快速激发试验,包括:

18.确定pcb的关键参数,将pcb通过工装夹具固定于halt试验箱中;

19.连接halt试验箱与环境测试动态数据采集系统的测试电缆,并布置温度传感器和振动传感器,温度传感器布置于pcb的表面,并用胶带固定,用于监测pcb表面温度;振动传感器布置于工装夹具表面,磁吸底座固定,用于监测传递到pcb的振动值大小;

20.设置halt试验箱的温度变化范围、温度循环周期、温度变化速率、最高温和最低温预设停留时间、振动范围、振动预设增量值和试验终止条件,试验终止条件为pcb失效或完成温度循环周期,失效模式表现为孔铜完全开裂、导线断裂或孔铜出现微裂纹均导致网络互连电阻变化率超过电阻变化率失效阈值;

21.向pcb施加综合环境应力,并通过环境测试动态数据采集系统全程监测pcb网络互连电阻变化率;

22.判断pcb网络互连电阻变化率是否超过电阻变化率失效阈值,若超过则恢复至初始综合环境应力,并进入判断pcb网络互连电阻变化率是否恢复正常的步骤;否则进入判断是否完成温度循环周期的步骤;

23.判断pcb网络互连电阻变化率是否恢复正常,若恢复正常则分析pcb的薄弱点并作为关注点,对关注点进行重点监控,并重新执行向pcb施加综合环境应力的步骤;否则进入判断是否能进行现场修复的步骤;

24.判断是否能进行现场修复,若能则进行现场修复,并执行对关注点进行重点监控的步骤;否则确定pcb失效,结束试验;

25.判断是否完成温度循环周期,若是则进入结束试验的步骤,否则重新执行向pcb施加综合环境应力的步骤。

26.其进一步的技术方案为,向pcb施加综合环境应力,包括:

27.初始综合环境应力为:以常温作为高低温循环的开始,同时叠加最低振动值;

28.从常温逐渐变化至最低温度并停留预设时间后,再从最低温度逐渐变化至最高温度并停留预设时间,以此过程作为一个高低温循环,重复从最高温度变化至最低温度并停留预设时间的步骤,直至pcb失效或完成温度循环数;

29.同时每经历一个高低温循环,振动增加预设增量值直至达到振动范围的最高振动值。

30.其进一步的技术方案为,验证pcb的物理性能,包括:

31.物理性能包括外形状态、阻焊膜颜色与状态,采用目视或测量仪考核试验后pcb的翘曲度、阻焊膜颜色与状态是否满足标准要求,以验证试验后pcb是否失效;

32.测量仪包括放大镜。

33.其进一步的技术方案为,验证pcb的电气性能,包括:

34.电气性能包括网络连通性和阻抗值;

35.对于网络连通性,通过环境测试动态数据采集系统在线监测电阻变化率是否超过电阻变化率失效阈值,以验证试验后pcb是否失效;

36.对于阻抗值,采用阻抗测试仪检测试验前后的阻抗值变化率是否超过阻抗值变化率失效阈值,以验证试验后pcb是否失效。

37.其进一步的技术方案为,验证pcb的内部结构的完整性,包括:

38.对试验后pcb进行显微剖切,并观察内层网络以及金属化镀覆孔是否出现开路、断裂或分层的情况,以验证试验后pcb是否失效。

39.其进一步的技术方案为,pcb的关键参数包括:

40.pcb的tg值大于170℃,层数不小于12层,孔径不大于10mil,金属化镀覆孔的孔数为5组,且每组不少于2个,线宽不大于4.0mil,线间距不大于5.0mil,网络导线长度不小于8000mil。

41.其进一步的技术方案为,halt试验箱的温度范围为

‑

100℃~200℃,内容积不小于0.6m3,最大升降温速率不低于50℃/min;

42.环境测试动态数据采集系统的通道数量不小于64个,瞬断时间精度为200ns,阻值测试范围为0.1~100ω,采样速率为1min/次,数据存储容量不小于2gb。

43.本发明的有益技术效果是:

44.本申请激发与验证的方法通用型强,对于与该机载电子控制器相似环境下工作的电子设备,均可采用该方法进行故障的快速激发和验证;由于试验时环境测试动态数据采集系统的多个网络可以同时进行在线监测,不仅获得的pcb样本数据量大,而且试验速度也快。另外,在线监测可以及时发现故障缺陷而终止,节省试验时间;测试结果通过判断采集系统每个通道的pcb网络互连电阻变化率是否超过电阻变化率失效阈值即可初步获知样品失效与否,同时可以找到pcb设计的薄弱环节,进而可以在设计上加以改进,为提升产品的安全可靠性设计提供数据支撑;试验结束后,通过对pcb的物理性能、电气性能以及内部结构的完整性进行验证,增加了试验结果的可靠性。

附图说明

45.图1是本申请提供的pcb的工作环境与时间的关系图。

46.图2是本申请提供的试验装置的原理图。

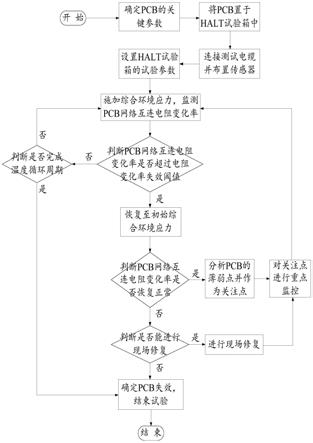

47.图3是本申请提供的pcb故障快速激发试验的流程图。

48.图4是本申请提供的综合环境应力与时间的关系图。

具体实施方式

49.下面结合附图对本发明的具体实施方式做进一步说明。

50.本申请公开了一种机载电子控制器用pcb故障快速激发与验证的方法,该方法包括如下步骤:

51.步骤1:对机载电子控制器内部的pcb进行失效机理分析,失效机理包括热致失效和机械致失效。

52.从可靠性角度来看,pcb具有互连可靠性和绝缘可靠性两大特征,提供同一网络的互连能力以及网络之间的绝缘能力。航空发动机载电子控制器一般安装在发动机附近,工作环境非常恶劣,结合产品的历史故障情况,通过,fmea(failure mode and effects analysis,失效模式及后果分析),符合该型pcb的失效机理主要有以下两种情况:

53.(1)热致失效,主要失效模式表现在互连失效引起的开路故障,包括金属化镀覆孔(pth)和导线断裂、分层等,其中pth断裂是最常见的现象;pth是pcb上最容易受热循环作用而损坏的部分,也是导致使用中pcb失效的最常见的原因。pth包括用于插装的元件孔及实现层间电气连接的导通孔。大部分有机树脂基板材料是高度各向异性的,在玻璃化转变温度tg之上,整个厚度(也即z轴)方向比织布平面(板的x

‑

y平面)具备更高的热膨胀系数(cte)。由于在tg上的cte急速上升,具备一定强度的热循环条件会导致z轴上的较大应变,最终作用到了pth。pth就如同一个铆钉,抵抗这种膨胀,但是孔铜被拉伸会开裂,最终导致电气失效。

54.在物理层面上,引起失效的热循环数受每个热循环施加在铜上的变形和铜的耐疲劳性的影响。这些因素反过来受周围环境、材料和制造参数的约束。低循环金属疲劳,其中的大部分变形是塑性变形,可以近似地用coffin

‑

manson关系式来描述:

[0055][0056]

其中n

f

为失效循环数;δε为形变;ε

f

为形变延展性系数,与拉伸延展性密切相关;m为接近2的常数。

[0057]

(2)机械致失效,主要指当pcb装入卡槽或固定到支架位置,或在使用中遇到机械冲击或振动时,pcb可能会被测试夹具或工艺设备进行机械装载而产生的由于外力作用而导致的失效。

[0058]

确定机载电子控制器的工作环境为:整机环境温度为150℃,工作环境最低温度为

‑

40℃,最高温度为150℃,历时480min,振动最大值为30grms。

[0059]

在pcb上装热电偶放在halt试验箱1中模拟实际工作环境进行升降温操作,测得pcb板面工作时的最高温度为125℃。

[0060]

则pcb的失效机理符合热致失效和机械致失效的特征,表现为由热循环和振动耦合因素导致的材料疲劳失效,失效模式主要为金属化镀覆孔和导线断裂、分层。

[0061]

步骤2:设计pcb的工作环境随时间变化的关系。

[0062]

如图1所示,根据机载电子控制器的工作环境结合实际测试数据,获得pcb的工作环境为:pcb板面工作时的最低温度为

‑

40℃,pcb板面工作时的最高温度为125℃,温变速率为2.4℃/min。具体的,从工作时的最低温度开始计时,在历时220min左右时温度随温变速率陡然上升至70℃,经过60min的保温时间后,温度随温变速率陡然上升至100℃,经过82min的保温时间后,温度随温变速率陡然上升至工作时的最高温度125℃,保持约22min后,温度下降回100℃,经过约65min的保温时间后,温度随温变速率陡然下降至最低温度

‑

40℃,总共历时480min。

[0063]

步骤3:将pcb置于试验装置中,根据pcb的工作环境和pcb的失效机理,采用高低温循环与振动叠加的综合环境应力进行pcb故障快速激发试验。

[0064]

如图2所示,试验装置包括依次相连的halt试验箱1、环境测试动态数据采集系统2

和计算机3。本申请的试验装置均采用现有模组实现,其中halt试验箱1的温度范围为

‑

100℃~200℃,内容积不小于0.6m3,最大升降温速率不低于50℃/min。环境测试动态数据采集系统2的通道数量不小于64个,瞬断时间精度为200ns,阻值测试范围为0.1~100ω,采样速率为1min/次,数据存储容量不小于2gb。计算机3用于存储采集系统2实时采集的pcb网络互连电阻变化率。

[0065]

pcb故障快速激发试验的流程图如图3所示,具体包括以下步骤:

[0066]

步骤301:确定pcb的关键参数,将各个样品pcb通过工装夹具固定于halt试验箱1中。

[0067]

pcb的tg值大于170℃,层数不小于12层,孔径不大于10mil,金属化镀覆孔的孔数为5组,且每组不少于2个,线宽不大于4.0mil,线间距不大于5.0mil,网络导线长度不小于8000mil。

[0068]

步骤302:连接halt试验箱1与环境测试动态数据采集系统2的测试电缆4,并布置温度传感器和振动传感器,温度传感器布置于pcb的表面,并用胶带固定,用于监测pcb表面温度;振动传感器布置于工装夹具表面,磁吸底座固定,用于监测传递到pcb的振动值大小。

[0069]

可选的,环境测试动态数据采集系统2可以通过测试电缆4连接多个样品pcb,每根电缆代表5个测试通道,多个网络可以同时进行在线监测,不仅获得的pcb样本数据量大,而且试验速度也快。另外,在线监测可以及时发现故障缺陷而终止,节省试验时间。

[0070]

步骤303:设置halt试验箱1的温度变化范围、温度循环周期、温度变化速率、最高温和最低温预设停留时间、振动范围、振动预设增量值和试验终止条件,试验终止条件为pcb失效或完成温度循环周期,失效模式表现为孔铜完全开裂、导线断裂或孔铜出现微裂纹均导致网络互连电阻变化率超过电阻变化率失效阈值。

[0071]

本实施例设置的试验参数分别为:

[0072]

1)温度变化范围:

‑

70℃~170℃;

[0073]

2)温度循环周期:15个循环周期,由低温到高温;

[0074]

3)每个最高温和最低温预设停留时间(也即保温时间)为30min;

[0075]

4)振动范围:5grms~75grms;

[0076]

5)振动预设增量值为5grms。

[0077]

步骤304:向pcb施加综合环境应力,并通过环境测试动态数据采集系统2全程监测pcb网络互连电阻变化率。

[0078]

综合环境应力随时间变化的关系图如图4所示,初始综合环境应力为:以常温作为高低温循环的开始,同时叠加最低振动值;

[0079]

从常温逐渐变化至最低温度并停留预设时间后,再从最低温度逐渐变化至最高温度并停留预设时间,以此过程作为一个高低温循环,重复从最高温度变化至最低温度并停留预设时间的步骤,直至pcb失效或完成温度循环数;

[0080]

同时每经历一个高低温循环,振动增加预设增量值直至达到振动范围的最高振动值。

[0081]

步骤305:判断pcb网络互连电阻变化率是否超过电阻变化率失效阈值,若超过则恢复至初始综合环境应力,并进入判断pcb网络互连电阻变化率是否恢复正常的步骤,也即步骤306;否则进入判断是否完成温度循环周期的步骤,也即步骤308。

[0082]

步骤306:判断pcb网络互连电阻变化率是否恢复正常,若恢复正常则分析pcb的薄弱点并作为关注点,对关注点进行重点监控,并重新执行向pcb施加综合环境应力的步骤,也即步骤304;否则进入判断是否能进行现场修复的步骤,也即步骤307。

[0083]

该步骤可以找到pcb设计的薄弱环节,进而可以在设计上加以改进,为提升产品的安全可靠性设计提供数据支撑。

[0084]

步骤307:判断是否能进行现场修复,若能则进行现场修复,并执行对关注点进行重点监控的步骤;否则确定pcb失效,结束试验。

[0085]

步骤308:判断是否完成温度循环周期,若是则进入结束试验的步骤,否则重新执行向pcb施加综合环境应力的步骤。

[0086]

步骤4:验证pcb的物理性能、电气性能以及内部结构的完整性。

[0087]

物理性能包括外形状态、阻焊膜颜色与状态,采用目视或测量仪考核试验后pcb的翘曲度、阻焊膜颜色与状态是否满足标准要求,以验证试验后pcb是否失效。具体的,翘曲度应小于0.75%,阻焊膜应不发粘、无空洞、起泡、麻点、分层或露导体等缺陷。

[0088]

可选的,测量仪包括放大镜。

[0089]

电气性能包括网络连通性和阻抗值。

[0090]

对于网络连通性,通过环境测试动态数据采集系统2在线监测电阻变化率是否超过电阻变化率失效阈值,以验证试验后pcb是否失效。按照标准要求,电阻变化率不应超过10%,否则判定会失效。

[0091]

对于阻抗值,采用阻抗测试仪检测试验前后的阻抗值变化率是否超过阻抗值变化率失效阈值,以验证试验后pcb是否失效。按照标准要求,阻抗值变化率不应超过10%,否则判定会失效。

[0092]

对试验后pcb进行显微剖切,并观察内层网络以及金属化镀覆孔是否出现开路、断裂或分层的情况,以验证试验后pcb是否失效。

[0093]

以上所述的仅是本申请的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离本发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1