一种超声时差衍射检测探头组的制作方法

[0001]

本实用新型涉及单面单侧扫查超声时差衍射检测领域,尤其是涉及一种超声时差衍射检测探头组。

背景技术:

[0002]

在上个世纪70年代早期,史克博士发明了超声波时差衍射检测技术(tofd)。和常规的脉冲回波技术相比,tofd有两个最大的优势:一、有很高的定量精度,绝对的误差是正负一毫米;二、在检测的过程中对焊接接头缺陷的角度不敏感,定量是基于衍射信号的时间而不是基于信号的波幅。对于焊接接头缺陷的tofd检测,需将tofd探头分别置于焊接接头缺陷两侧,一般是两探头横跨焊接接头缺陷,且声束方向与焊接接头缺陷走向垂直。然而,对于压力管道与弯头、大小头或三通等异性元件的对接焊接接头缺陷,由于焊接接头缺陷两侧母材不等高或弯头侧为斜面等结构的原因,在大小头、弯头或三通侧往往不能放置tofd探头,从而无法实现此类焊接接头缺陷的tofd检测。

技术实现要素:

[0003]

本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种超声时差衍射检测探头组。

[0004]

本实用新型的目的可以通过以下技术方案来实现:

[0005]

一种超声时差衍射检测探头组,包括位于焊接接头缺陷同侧的发射探头和接收探头,所述接收探头包括第一接收探头和第二接收探头,所述第二接收探头、第一接收探头、发射探头和焊接接头缺陷依次排列。

[0006]

所述的发射探头、第一接收探头和第二接收探头均包括压力传感器和楔块,所述压力传感器放置于楔块上且与楔块可拆卸连接,所述压力传感器与楔块之间设置耦合剂层。

[0007]

所述发射探头的楔块的倾角小于接收探头的楔块的倾角。

[0008]

所述的楔块为有机玻璃楔块。

[0009]

所述压力传感器通过楔块上的盲孔与楔块可拆卸连接,所述盲孔的一侧设有泄流孔,所述耦合剂层位于盲孔的底部。

[0010]

所述的压力传感器包括壳体、保护膜、压力传感器晶片、阻尼块和电缆线,所述壳体包裹保护膜、压力传感器晶片和阻尼块,所述压力传感器晶片置于保护膜上,所述阻尼块置于压力传感器晶片上,所述电缆线的一端连接压力传感器晶片,所述电缆线的另一端通过接头连接超声时差衍射检测仪。

[0011]

所述发射探头、第一接收探头和第二接收探头为激励频率相同的探头,所述发射探头的压力传感器晶片的尺寸小于接收探头的压力传感器晶片的尺寸。

[0012]

所述的压力传感器晶片为压电复合材料压力传感器晶片,所述压力传感器晶片为圆形或方形。

[0013]

与现有技术相比,本实用新型具有以下优点:

[0014]

(1)第二接收探头、第一接收探头、发射探头和焊接接头缺陷依次排列,发射探头在前侧布置可减少发生声束产生的变形波、散射波对接收探头的不良影响。

[0015]

(2)发射探头的压力传感器晶片的尺寸小于接收探头的压力传感器晶片的尺寸,发射探头采用较小的晶片尺寸、接收探头采用较大的晶片尺寸既可提供较大的声束覆盖范围,又能提高接收探头的灵敏度。

[0016]

(3)发射探头的楔块的倾角小于接收探头的楔块的倾角,发射探头采用较小的折射角楔块、接收探头采用较大的折射角楔块可以有效缩短声程,减小焊接接头缺陷衍射波衰减,并且波束扩散减小,使波束能量更集中,从而提高检测分辨率、信噪比及焊接接头缺陷测量精度。

[0017]

(4)接收探头包括第一接收探头和第二接收探头,两个接收探头单独存在可以扩大和调节声束接收范围。

附图说明

[0018]

图1为本实用新型的结构示意图;

[0019]

图2为本实用新型单个探头结构示意图;

[0020]

附图标记:

[0021]

1为发射探头;2-1为第一接收探头;2-2为第二接收探头;3为压力传感器;4为楔块;5为扫查架盲孔;6为盲孔;7为耦合剂层;8为泄流孔;9为保护膜; 10为阻尼块;11为壳体;12为电缆线;13为接头;14为压力传感器晶片;15为焊接接头缺陷。

具体实施方式

[0022]

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0023]

实施例

[0024]

本实用新型提供一种超声时差衍射检测探头组,其中一只为发射探头1,两只为接收探头,两只接收探头分别为第一接收探头2-1和第二接收探头2-2,使用中三个探头均布置在焊接接头缺陷15同侧,且发射探头1布置在前(按超声波传播方向),接收探头布置在后,即第二接收探头2-2、第一接收探头2-1、发射探头1 和焊接接头缺陷15依次排列,如图1所示。

[0025]

每只探头均包括有压力传感器3和有机玻璃楔块,压力传感器3与位于有机玻璃楔块的倾斜面上的盲孔6螺纹连接,在盲孔6内装有耦合剂层7,耦合剂为甘油或机油,在盲孔6的底部右侧设有泄流孔8,泄流孔8的直径为φ0.2~0.5mm。

[0026]

压力传感器3包括壳体11、保护膜9、压力传感器晶片14、阻尼块10和电缆线12,壳体11包裹保护膜9、压力传感器晶片14和阻尼块10,压力传感器晶片 14置于保护膜9上,阻尼块10置于压力传感器晶片14上,电缆线12的一端连接压力传感器晶片14,电缆线12的另一端通过接头13连接超声时差衍射检测仪,压力传感器晶片14采用压电复合材料,三个探头的压力传感器晶片14的激励频率相同,但压力传感器晶片14尺寸不同。压力传感器晶片

14的直径(边长)为6~ 20mm的圆形(正方形),且发射探头1的压力传感器晶片14尺寸较小,接收探头的压力传感器晶片14尺寸较大;压力传感器晶片14的激励频率,对于细晶工件的检测为3~5mhz,对于粗晶工件的检测,为2~3mhz。

[0027]

有机玻璃楔块用于保护压力传感器晶片14以及使超声波在工件中发生折射。有机玻璃楔块角度,即有机玻璃楔块的倾斜面与水平面的夹角α根据折射定律确定,发射探头1的α发射较小,接收探头α接收较大,两接收探头的α值可以相同,也可以不同。

[0028]

因为tofd是纵波检测,所以根据折射定律公式:

[0029]

sinα

l有机玻璃

/sinα

l钢

=c

l有机玻璃

/c

l钢

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0030]

其中,sinα

l有机玻璃

、sinα

l钢

分别为有机玻璃、钢工件中的纵波入射角;c

l有机玻璃

、 c

l钢

分别为有机玻璃、钢工件中的纵波波速。

[0031]

工作时:

[0032]

如图2所示,压力传感器3与位于有机玻璃楔块的倾斜面上的盲孔6螺纹连接,在盲孔6内装有耦合剂层7,在盲孔6的底部右侧设有泄流孔8,多余的耦合剂从泄流孔8排出;三个探头依次组合形成探头组。

[0033]

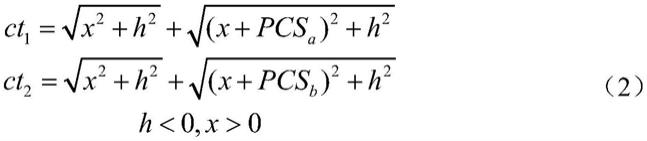

三个探头通过扫查架盲孔5与扫查架相连接,其中发射探头1在前,接收探头在后,根据声束聚焦深度设定探头对之间的距离,利用以下公式进行焊接接头缺陷 15长度与宽度的计算。

[0034][0035]

式中:c——工件中的声速,已知;

[0036]

t1——第一接收探头2-1的焊接接头缺陷15信号接收时差,已知;

[0037]

t2——第二接收探头2-2的焊接接头缺陷15信号接收时差,已知;

[0038]

pcs

a

——第一接收探头2-1与发射探头1之间的距离,已知;

[0039]

pcs

b

——第二接收探头2-2与发射探头1之间的距离,已知;

[0040]

x——焊接接头缺陷15距发射探头1的垂直距离,未知;

[0041]

h——焊接接头缺陷15的埋藏深度(焊接接头缺陷15距扫查面的距离),未知。

[0042]

将式(2)展开,即:

[0043]

焊接接头缺陷15的一个端点的埋藏深度h1和焊接接头缺陷15的一个端点与发射探头1之间的垂直距离x1通过以下公式得到:

[0044][0045][0046]

其中,h1<0,x1>0,c为声速,t

a1

为第一接收探头2-1的一个端点接收时差,t

b1

为第二接收探头2-2的一个端点接收时差。

[0047]

焊接接头缺陷15的另一个端点的埋藏深度h2和焊接接头缺陷15的另一个端点与发射探头1之间的垂直距离x2通过以下公式得到:

[0048][0049][0050]

其中,h2<0,x2>0,c为声速,t

a2

为第一接收探头2-1的另一个端点接收时差, t

b2

为第二接收探头2-2的另一个端点接收时差。

[0051]

进而,焊接接头缺陷15的长度h为:

[0052]

h=︱h1–

h2︱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0053]

焊接接头缺陷15的宽度w为:

[0054]

w=︱x1–

x2︱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0055]

本实用新型的有益效果是:

[0056]

第二接收探头、第一接收探头、发射探头和焊接接头缺陷依次排列,发射探头在前侧布置可减少发生声束产生的变形波、散射波对接收探头的不良影响;发射探头的压力传感器晶片的尺寸小于接收探头的压力传感器晶片的尺寸,发射探头采用较小的晶片尺寸、接收探头采用较大的晶片尺寸既可提供较大的声束覆盖范围,又能提高接收探头的灵敏度;发射探头的楔块的倾角小于接收探头的楔块的倾角,发射探头采用较小的折射角楔块、接收探头采用较大的折射角楔块可以有效缩短声程,减小焊接接头缺陷衍射波衰减,并且波束扩散减小,使波束能量更集中,从而提高检测分辨率、信噪比及焊接接头缺陷测量精度;接收探头包括第一接收探头和第二接收探头,两个接收探头单独存在可以扩大和调节声束接收范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1