超声波螺栓测量仪的校准装置的制作方法

1.本实用新型涉及一种超声波螺栓测量仪的校准装置,用于超声波螺栓测量仪的校准。

背景技术:

2.螺栓联结广泛应用于机械等重要设备和结构中。对于这些设备或结构中所使用的螺栓,其预紧力是否合适将直接关系到整个设备或结构工作的可靠性和安全性。现阶段大功率机车牵引电机齿轮箱m52

×3×

446大螺栓紧固安装采用超声波螺栓测量仪测量。超声波螺栓测量仪使用脉冲

‑

回波技术,将超声波换能器至于紧固件一端,发射声脉冲传入螺栓,这个脉冲径直穿过紧固件的整个长度。脉冲在另一端被反射回来且被超声波换能器所接收,分别在螺栓松弛和拧紧状态下精确测量超声纵波传播时间,并通过标定试验获得各种螺栓材料的载荷系数,计算螺栓受力后的机械伸长量,结合螺栓联接几何尺寸的标称值间接获取螺栓的轴向应力,并根据测试数据分析出螺栓应力承受限度。

3.实现超声波螺栓测量仪的校准,保证超声波螺栓测量仪的精准性,是本实用新型的目的。

技术实现要素:

4.本实用新型提供的超声波螺栓测量仪的校准装置,万能试验机中的力传感器和超声波螺栓测测量仪中的感应探头对螺栓所受的拉伸力数值进行同步采集,实现对超声波螺栓测量仪快速准确的校准,保证超声波螺栓测量仪的精准性,校准效率高,且操作简单。

5.为达到上述目的,本实用新型采用的技术方案是:

6.超声波螺栓测量仪的校准装置,其特征在于包括万能试验机、可拆卸的装在万能试验机上的拉伸组件和卡在拉伸组件上且被拉伸组件拉伸的螺栓,超声波螺栓测量仪的感应探头定位在螺栓上,拉伸组件随万能试验机的启动而拉伸螺栓,感应探头和万能试验机的力传感器同步采集数据。

7.优选的,所述的拉伸组件的数量为两个,且分别可拆卸的装在万能试验机的上横梁和下横梁上,两个拉伸组件镜像对称设置,螺栓端部分别卡在拉伸组件中。

8.优选的,所述的拉伸组件包括两个可拆装的装在上横梁或下横梁上的夹块和卡块,两个夹块左右对称设置,卡块装在两个夹块之间,螺栓端部卡在卡块中。

9.优选的,所述的上横梁和下横梁均具有用于容纳拉伸组件的楔形空腔,夹块与楔形空腔的侧壁贴合接触,契形空腔的宽度从开口到底壁逐渐增大。

10.优选的,夹块的底部具有用于拖起卡块的凸梭,卡块的底部凸梭接触,卡块上开有用于螺栓贯穿的中空通孔,中空通孔上具有用于与螺栓端部配合的径向台阶面。

11.优选的,所述的螺栓的自由端上螺纹配合套装有螺母,螺栓的头部和螺母分别与径向台阶面抵靠配合。

12.优选的,所述的螺栓倒置,装有螺母的自由端朝上,感应探头定位在螺栓的上端。

13.本实用新型的有益效果是:

14.1.本实用新型中采用万能试验机提供拉伸力,使螺栓承受拉伸力,万能试验机中的力传感器和超声波螺栓测测量仪中的感应探头对螺栓所受的拉伸力数值进行同步采集,由于超声波螺栓测量仪的测量精度为

±

2%~

±

8%,万能试验机的压力传感器的测量精度为

±

0.5%~

±

1%,因此用万能试验机中力传感器的采集数据作为参考,采用比较法对超声波螺栓测量仪的测量值进行精度校准,实现对超声波螺栓测量仪快速准确的校准,保证超声波螺栓测量仪的精准性。

15.2.本实用新型结构简单,采用拉伸组件将螺栓安装在万能试验机上,并将超声波螺栓测量仪的感应探头定位在螺栓上,螺栓的更换方便,可对多个螺栓依次进行拉伸以得到多组对比数据,校准效率高,且操作简单。

附图说明

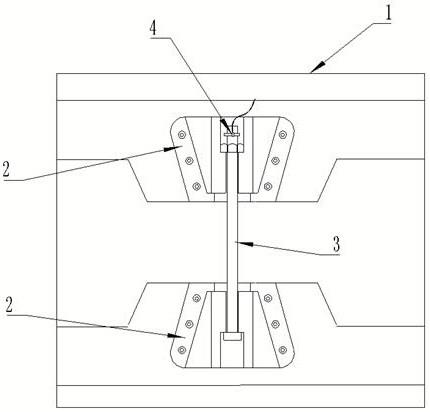

16.图1为本实用新型的结构示意图。

17.图2为万能试验机的结构示意图。

18.图3为夹块的结构示意图。

19.图4为卡块的结构示意图。

20.图5螺母和感觉探头设置在螺栓上的示意图。

具体实施方式

21.下面结合图1至5对本实用新型的实施例做详细说明。

22.超声波螺栓测量仪的校准装置,其特征在于包括万能试验机1、可拆卸的装在万能试验机1上的拉伸组件2和卡在拉伸组件2上且被拉伸组件2拉伸的螺栓3,超声波螺栓测量仪的感应探头4定位在螺栓3上,拉伸组件3随万能试验机1的启动而拉伸螺栓3,感应探头4和万能试验机1的力传感器同步采集数据。

23.以上所述的超声波螺栓测量仪的校准装置中采用万能试验机1提供拉伸力,使螺栓3、承受拉伸力,万能试验机1中的力传感器和超声波螺栓测测量仪中的感应探头4对螺栓所受的拉伸力数值进行同步采集,由于超声波螺栓测量仪的测量精度为

±

2%~

±

8%,万能试验机的压力传感器的测量精度为

±

0.5%~

±

1%,因此用万能试验机中力传感器的采集数据作为参考,采用比较法对超声波螺栓测量仪的测量值进行精度校准,实现对超声波螺栓测量仪快速准确的校准,保证超声波螺栓测量仪的精准性。校准装置结构简单,采用拉伸组件2将螺栓3安装在万能试验机上,并将超声波螺栓测量仪的感应探头4定位在螺栓上,螺栓的更换方便,可对多个螺栓依次进行拉伸以得到多组对比数据,校准效率高,且操作简单。

24.其中,所述的拉伸组件2的数量为两个,且分别可拆卸的装在万能试验机1的上横梁11和下横梁12上,两个拉伸组件2镜像对称设置,螺栓3端部分别卡在拉伸组件2中。拉伸组件2分别装在上横梁和下横梁12上,启动万能试验机,上横梁11向上移动,即可对螺栓3进行拉伸,万能试验机3中的力传感器自动采集拉伸螺栓3所用的拉力值,超声波螺栓测量仪的感应探头4感应螺栓3所受的拉力值,形成对比数据,通过比较法进行计算即可判断感应探头4的感应数值的精度是否满足紧固螺栓拉伸力测量的精度需求,以实现对超声波螺栓测量仪的校准。

25.其中,所述的拉伸组件2包括两个可拆装的装在上横梁11或下横梁12上的夹块21和卡块22,两个夹块21左右对称设置,卡块22装在两个夹块21之间,螺栓3端部卡在卡块22中。夹块21与上横梁和下横梁固定,随上横梁11的向上受力而传递作用力至卡块22上,卡块22将螺栓3拉伸,结构简单易于组装。

26.其中,所述的上横梁11和下横梁12均具有用于容纳拉伸组件2的楔形空腔13,夹块21与楔形空腔13的侧壁贴合接触,契形空腔13的宽度从开口到底壁逐渐增大。方便夹块21的安装和拆卸,以便在校准过程中可快速更换螺栓3.

27.其中,夹块21的底部具有用于拖起卡块22的凸梭21.1,卡块22的底部凸梭21.1接触,卡块22上开有用于螺栓3贯穿的中空通孔22.1,中空通孔22.1上具有用于与螺栓3端部配合的径向台阶面22.2。凸梭21.1与卡块22接触,使卡块22可随夹块21上下运动,径向台阶面22.2用于卡住螺栓3的端部,使螺栓3被拉伸。

28.其中,所述的螺栓3的自由端上螺纹配合套装有螺母31,螺栓3的头部和螺母31分别与径向台阶面22.2抵靠配合。螺母31和螺栓3的头部分别与径向台阶面22.2配合,使螺栓随万能试验机1的启动而拉伸。

29.其中,所述的螺栓3倒置,装有螺母31的自由端朝上,感应探头4定位在螺栓3的上端,便于感应探头4在螺栓3上的安装定位。

30.采用以上所述的超声波螺栓测量仪的校准装置对超声波螺栓测量仪进行校准的过程是:

31.1.任意选取同一个批次的4根螺栓3,作为被测样本。

32.2.将感应探头4定位在第一根螺栓3上,再将螺栓3和拉伸组件2组装至万能试验机上;

33.3.启动万能试验机1和超声波螺栓测量仪,对螺栓3进行拉伸加载,分别采集万能试验机1施加载荷三分之一、三分之二和满载时万能试验机1的力传感器和感应探头4的数据;

34.4.完成第一根螺栓3的拉伸试验后,用第2和3步对第二根至第四根螺栓3分别进行拉伸加载,并采集相关数据;

35.5.利用比较法将万能试验机1的力传感器采集到的四组数据,与感应探头4采集到的四组数据进行对比计算,判断超声波螺栓测量仪的测量精度是否满足紧固螺栓拉伸力测量的精度需求,如满足则超声波螺栓测量仪测量精度合格,如不满足则超声波螺栓测量仪测量精度不合格,完成对超声波螺栓测量仪的校准。

36.以上结合附图对本实用新型的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本实用新型的一部分实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1