一种混凝土砌块表面整平工装的制作方法

1.本申请涉及混凝土砌块表面找平的技术领域,更具体地说,它涉及一种混凝土砌块表面整平工装。

背景技术:

2.混凝土砌块是建材领域最常用的组成单元。

3.在混凝土砌块生产时,需要对混凝土砌块进行抗压强度检测。混凝土砌块进行抗压强度检测时需要将混凝土砌块的抹灰面进行找平处理,以增强抗压强度检测的准确性。

4.传统的对混凝土砌块进行找平处理采用坐浆法,即将玻璃板置于试样制备平台上,其上铺一张湿的垫纸,纸上铺一层厚度不超过3mm的42.5级的普通硅酸盐水泥调制成稠度适宜的水泥净浆,再将试样的坐浆面用湿抹布湿润后,将受压面平稳地坐放在水水泥砂浆上,在另一受压面上稍加压力,使整个水泥层与砖受压面相互粘结,砖的侧面应垂直于玻璃板。待水水泥砂浆适当凝固后,连同玻璃板翻放在另一铺纸放浆的玻璃板上,再进行坐浆,用水平尺校正好玻璃板的水平。

5.发明人发现采用坐浆法对混凝土砌块进行找平处理,需要反复进行两三次操作,比较麻烦,有待改进。

技术实现要素:

6.为了改善操作混凝土砌块进行找平处理麻烦的问题,本申请提供一种混凝土砌块表面整平工装。

7.本申请提供的一种混凝土砌块表面整平工装,采用如下的技术方案:

8.一种混凝土砌块表面整平工装,包括固定座,所述固定座上开设有供混凝土砌块放置的放置腔,所述放置腔的内侧壁与混凝土砌块沿竖直方向的两端分别形成有两个成型腔,所述成型腔用于灌入水泥砂浆。

9.通过上述技术方案,当混凝土砌块进行找平时,往下端的成型腔中灌入水泥砂浆,将混凝土砌块放入放置腔内,再往上端的成型腔内倒入水泥砂浆,将水泥砂浆的上端面刮平,一次性完成混凝土砌块上下两个表面的找平,无需重复操作,使得操作混凝土砌块找平更加方便。

10.优选的,所述固定座包括上板、下板以及连接上板和下板的若干支撑杆,所述上板位于下板的上方,所述上板和下板同时贯穿形成有通孔,相邻所述支撑杆与上板和下板拼接形成有供混凝土砌块取出的出口;所述固定座的下方设置有底板,所述底板与所述下板上通孔的内侧壁以及混凝土砌块的下端拼接形成位于下方的成型腔;所述固定座上还设置有用于整平混凝土砌块上端面的顶板,所述顶板与所述上板的通孔的内侧壁以及混凝土砌块的上端拼接形成位于上方的成型腔。

11.通过上述技术方案,设置上板,下板和支撑杆,当混凝土砌块找平后,可通过手伸入出孔将表面整平好的混凝土砌块从通孔中取出,使得操作取出混凝土砌块更加方便;设

置底板和顶板,通过底板和顶板的表面分别挤压两个成型腔内的水泥砂浆,从而对混凝土砌块进行找平,使得操作找平混凝土砌块更加方便。

12.优选的,若干所述支撑杆均穿设上板设置,所述上板沿竖直方向滑移连接于支撑杆上,每个所述支撑杆上还设置有用于调节上板高度的调节件。

13.通过上述技术方案,当将混凝土砌块放入放置腔后,可根据混凝土砌块竖直方向的高度,通过调节件在支撑杆上移动上板,将上板移动至适合混凝土砌块进行找平的位置,可对不同尺寸的混凝土砌块进行找平,使得混凝土砌块表面整平工装的适用性更好。

14.优选的,每个所述支撑杆上均设置有螺纹段,所述调节件为螺母,所述调节件对应螺纹连接于支撑杆的螺纹段上;所述调节件的上端面抵触上板的底面设置。

15.通过上述技术方案,螺母通过与支撑杆上的螺纹段螺纹配合实现在支撑杆上进行上下移动,螺母远离下板的端面抵触上板靠近下板的端面,从而带动上板在支撑杆上进行上下滑移,使得操作调节上板的高度更加方便。

16.优选的,每个所述支撑杆上还螺纹连接有定位件,所述定位件位于上板远离下板的一侧,且所述定位件的下端面抵触上板的上端面实现上板的定位。

17.通过上述技术方案,当调节件带动上板移动至适当位置后,拧紧定位件使定位件抵紧上板远离下板的端面,通过定位件将上板压紧于调节件上,使得上板与支撑杆的整体固定结构更加稳定。

18.优选的,混凝土砌块的上端面位于所述上板的上端面与底面之间,混凝土砌块靠近其上端面的侧壁抵触所述上板的通孔的内侧壁设置。

19.通过上述技术方案,往上板的成型腔内灌入水泥砂浆时,减少了混凝土砌块与上板的通孔的内侧壁之间的缝隙产生,减少水泥砂浆从上板的成型腔内漏出的情况,使得操作混凝土砌块找平更加方便。

20.优选的,每个所述支撑杆上设置有刻度条。

21.通过上述技术方案,当调节件调节上板的高度时,将其中一个支撑杆上的调节件调好高度后,可根据支撑杆上调节件所在位置对应的刻度,来调节其他支撑杆上的调节件,减少上板发生倾斜的情况,使得混凝土砌块的找平效果更好。

22.优选的,每个所述支撑杆上设置有缺口面,所述缺口面沿对应支撑杆的长度方向延伸,所述刻度条对应设置于缺口面上。

23.通过上述技术方案,设置缺口面,减少调节件在支撑杆上进行移动时对支撑杆上的刻度的磨损,使得支撑杆上的刻度看起来更加清晰。

24.综上所述,本申请包括以下至少一种有益技术效果:

25.(1)通过设置固定座、成型腔和放置腔,可一次性完成混凝土砌块上下两个表面的找平,无需重复操作,使得操作混凝土砌块找平更加方便;

26.(2)通过设置调节件,可对不同尺寸的混凝土砌块进行找平,使得混凝土砌块表面整平工装的适用性更好;

27.(3)通过设置刻度条,减少上板发生倾斜的情况,使得混凝土砌块的找平效果更好。

附图说明

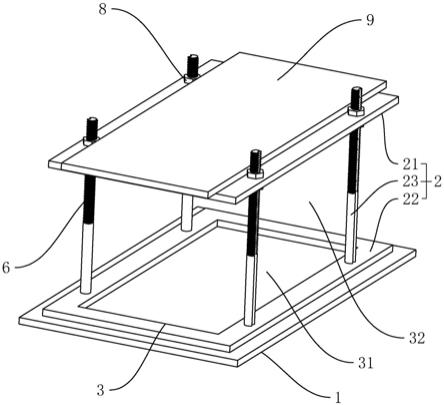

28.图1为实施例的整体示意图;

29.图2为实施例的局部结构示意图,主要展示支撑杆的结构;

30.图3为实施例的局部结构示意图,主要展示缺口面的结构。

31.附图标记:1、底板;2、固定座;21、上板;22、下板;23、支撑杆;3、通孔;31、成型腔;32、放置腔;4、缺口面;5、刻度条;6、螺纹段;7、调节件;8、定位件;9、顶板。

具体实施方式

32.以下结合附图1-3对本申请作进一步详细说明。

33.实施例:

34.一种混凝土砌块表面整平工装,参见图1,包括底板1、顶板9和固定座2,本实施例中,底板1和顶板9均为玻璃板,底板1呈水平设置,固定座2放置于底板1的上方。

35.参见图2,固定座2包括上板21、下板22和若干支撑杆23,本实施例中支撑杆23设置有四个。下板22呈矩形设置,上板21与下板22的形状相同,上板21对准下板22并位于下板22的正上方设置,上板21与下板22相互远离的端面呈平行设置。下板22和上板21同时贯穿形成有通孔3,通孔3的侧壁呈光滑设置,且通孔3与混凝土砌块适配。

36.底板1的上端面与下板22的通孔3的内侧壁以及混凝土砌块的下端面拼接形成有成型腔31,上板21的通孔3的内侧壁与混凝土砌块的上端面拼接形成有另一个成型腔31。通孔3位于上板21与下板22之间的部分形成有供混凝土砌块放置的放置腔32。

37.四个支撑杆23连接下板22与上板21,四个支撑杆23均固定于下板22的上端面设置,且四个支撑杆23均位于通孔3的外侧设置。四个支撑杆23远离下板22的端部对应贯穿上板21设置。其中两个支撑杆23位于下板22的同一侧设置,另外两个支撑杆23均位于下板22与上述两个支撑杆23相对的一侧设置,两侧的支撑杆23一一对应设置。

38.参见图3,每个支撑杆23的外侧壁上均内凹形成有缺口面4,每个缺口面4均背离通孔3设置,且每个缺口面4沿对应支撑杆23的长度方向延伸。每个缺口面4上均设置有刻度条5,每个缺口面4的刻度条5均相同设置。

39.每个支撑杆23的外侧壁上还设置有螺纹段6,每个支撑杆23的螺纹段6上均螺纹连接有调节件7和定位件8,调节件7和定位件8均为螺母,且调节件7位于定位件8的下方。

40.参见图2和图3,上板21位于每个支撑杆23上螺纹段6的相同刻度处,并对应位于每个支撑杆23的调节件7与定位件8之间。上板21靠近下板22的端面对应抵触调节件7远离下板22的端面设置,上板21通过调节件7与支撑杆23上螺纹段6的螺纹配合进行高度调节。

41.顶板9呈水平设置,顶板9覆盖上板21的通孔3的上端面设置。

42.本实施例的工作原理是:

43.当混凝土砌块进行找平时,将底板1放置于平地上,再将固定座2放置于底板1的上方,往下板22上的成型腔31内灌入水泥砂浆,铺满成型腔31的底部。

44.将混凝土砌块放置于放置腔32内,在混凝土砌块的重力作用下,水泥砂浆被堵在底板1与混凝土砌块的下端面之间,底板1的表面对成型腔31内的水泥砂浆进行压平。

45.根据混凝土砌块竖直方向上的高度,扭转各个支撑杆23上的调节件7进行上下移动,调节件7带动上板21在支撑杆23上进行上下滑移以调节上板21的高度,滑移至混凝土砌

块的上端面位于上板31的上端面与底面之间,此时,混凝土砌块靠近上端面的侧壁抵触上板的通孔的内侧壁。

46.停止扭转调节件7,根据对应支撑杆23上的刻度5对其他支撑杆23上的调节件7进行对应调节,使上板21呈水平,再扭转各个支撑杆23上的定位件8,使各个定位件8的下端面均抵触上板21的上端面实现上板21的定位。

47.然后往上板21的成型腔31内倒入水泥砂浆,将顶板9盖于水泥砂浆的上方以整平混凝土砌块的上表面,等水泥砂浆风干即可,操作方便,可一次性完成混凝土砌块上下两个表面的找平,无需多次重复操作,提高了找平效率。

48.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1