基于锂电池系统的短路检测装置的制作方法

[0001]

本实用新型属于锂电池短路测试技术领域,具体涉及一种基于锂电池系统的短路检测装置。

背景技术:

[0002]

锂电池作为一种高效能、环保的电源存储媒介,已经深入应用到各种电子产品、电动工具和交通设施中。然而,在锂电池系统产品生产、使用过程中,由于操作使用不当或意外故障,锂电池系统短路故障时常发生,轻则造成元器损坏,产品无法正常使用,严重时甚至会烧毁仪器或引起电池爆炸,造成严重的安全问题,因此,在锂电池的设计研发过程中,需要就锂电池系统的短路功能进行样件验证性测试,降低锂电池出厂时的次品率。

[0003]

当前,针对锂电池系统短路进行功能测试的方式主要有以下两种:一是借助于短路测试仪器进行模拟测试,但该类仪器价格昂贵,不具有普遍运用性;二是借助于短路工装进行人为的手动测试,但该方式的缺陷在于不具有充分的安全性,并且测试效率低下,难以满足实际的生产和测试需求。此外,采用示波器抓取瞬间短路电流与短路保护反应时间更为精确。

[0004]

鉴于上述已有技术,本申请人作了有益的设计,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

[0005]

本实用新型的目的在于提供一种安全便捷、测试精度高且使用成本较低的基于锂电池系统的短路检测装置。

[0006]

本实用新型的目的是这样来达到的,一种基于锂电池系统的短路检测装置,包括长度方向的一端具有开口的电池箱以及容纳在电池箱内的待测电池,电池箱在长度方向的另一端设置正连接端子和负连接端子,所述的正连接端子和负连接端子通过电缆连接,其特征在于:还包括推杆机构、示波器、控制盒以及隔离墙,所述的电池箱及电缆设置在隔离墙的一侧,电缆上串联有断路器和控制开关,所述的推杆机构设置在电池箱内,推杆机构包括推杆和手柄,所述的推杆朝向电池箱的正连接端子和负连接端子设置,并且在对应正连接端子和负连接端子的位置处分别设置铜柱,待测电池的正、负极分别通过线束与该对铜柱连接,所述的手柄与推杆联动连接,手柄从电池箱的开口延伸至电池箱外,所述的示波器和远程控制盒设置在隔离墙的另一侧且共同连接至后台远程控制端,所述的隔离墙上设有连接器,示波器的电流采集环穿过隔离墙后套设在电缆上且位于断路器和控制开关之间,所述的控制盒的控制接口端通过远控开关控制线连接控制开关,控制盒的采集接口端通过电池电压采集线分别连接待测电池的正、负极以及电池箱的正、负连接端子。

[0007]

在本实用新型的一个具体的实施例中,还包括温度贴,所述的温度贴贴设在待测电池上,所述的控制盒的采集接口端又通过温度采集线连接该温度贴。

[0008]

在本实用新型的另一个具体的实施例中,所述的推杆机构还包括连杆和固定板,

所述的连杆有一对,分设在所述的推杆的两端,连杆的一端与推杆连接,所述的固定板设置在连杆的另一端,用于连接固定一对连杆,所述的手柄与该固定板固定安装。

[0009]

在本实用新型的又一个具体的实施例中,所述的隔离墙上还设有第一连接器和第二连接器,所述的第一连接器用于将远控开关控制线从隔离墙的一侧引至另一侧,所述的第二连接器用于将所述的电池电压采集线和温度采集线从隔离墙的一侧引至另一侧。

[0010]

本实用新型由于采用了上述结构,与现有技术相比,具有的有益效果是:可安全便捷地进行电池系统安全测试,测试成本较低,且操作可靠、安全;可通过示波器捕捉短路电流与短路保护时间,精确度高。

附图说明

[0011]

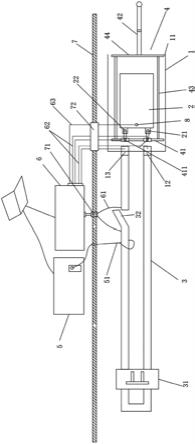

图1为本实用新型的结构示意图。

[0012]

图中:1.电池箱、11.开口、12.正连接端子、13.负连接端子;2.待测电池、21.正极、22.负极;3.电缆、31.断路器、32.控制开关;4.推杆机构、41.推杆、411.铜柱、42.手柄、43.连杆、44.固定板;5.示波器、51.电流采集环;6.控制盒、61.远控开关控制线、62.电池电压采集线、63.温度采集线;7.隔离墙、71.连接器;8.温度贴。

具体实施方式

[0013]

下面结合附图对本实用新型的具体实施方式详细描述,但对实施例的描述不是对技术方案的限制,任何依据本实用新型构思作形式而非实质的变化都应当视为本实用新型的保护范围。

[0014]

请参阅图1,本实用新型涉及一种基于锂电池系统的短路检测装置,包括电池箱1、推杆机构4、示波器5、控制盒6以及隔离墙7。所述的电池箱1在长度方向的一端设置开口11,在长度方向的另一端设置正连接端子12和负连接端子13,所述的正连接端子12和负连接端子13通过电缆3连接。电池箱1的内腔用于容纳待测电池2。

[0015]

所述的电池箱1及电缆3设置在隔离墙7的一侧,电缆3上串联有断路器31和控制开关32。所述的推杆机构4设置在电池箱1内,推杆机构4包括推杆41、手柄42、连杆43以及固定板44。所述的推杆41朝向电池箱1的正连接端子12和负连接端子13设置,并且在对应正连接端子12和负连接端子13的位置处分别设置铜柱411,待测电池2的正、负极21、22分别通过线束与该对铜柱411连接。所述的连杆43有一对,分设在所述的推杆41的两端,连杆43的一端与推杆41连接。所述的固定板44设置在连杆43的另一端,用于连接固定一对连杆43。所述的手柄42与该固定板44固定安装,并从电池箱1的开口11延伸至电池箱1外。外力向前推动手柄42时,所述的推杆41向前移动,其上的铜柱411与电池箱1的正连接端子12及负连接端子13接触导通;外力向后拉动手柄42时,推杆41后移,其上的铜柱411与电池箱1的正连接端子12及负连接端子13分离,断开连接。

[0016]

所述的示波器5和远程控制盒6设置在隔离墙7的另一侧且共同连接至后台远程控制端(上位机),由此可实现远程控制。所述的隔离墙7上间隔设有第一连接器71和第二连接器72,示波器5的电流采集环51穿过隔离墙7后套设在电缆3上且位于断路器31和控制开关32之间,用于监测电缆3上的短路电流。所述的控制盒6采用bcu控制盒,具有采集电压、温度、通信及控制开关开闭的功能。控制盒6的控制接口端通过远控开关控制线61及第一连接

器71连接控制开关32,当控制盒6输出低电平时,控制开关32闭合。控制盒6的采集接口端通过电池电压采集线62分别连接待测电池2的正、负极21、22以及电池箱1的正、负连接端子12、13,用于确认电池电压与箱体电压的一致性,确保连接可靠。

[0017]

进一步地,本实用新型还包括温度贴8,所述的温度贴8贴设在待测电池2上,所述的控制盒6的采集接口端又通过温度采集线63连接该温度贴8,用于采集待测电池2的温度数据。所述的电池电压采集线62和温度采集线63经由第二连接器72从隔离墙7的一侧引至另一侧。

[0018]

本实施例中,所述的电池箱1从正连接端子12开始,依次经过断路器31、示波器5的电流采集环51及控制开关32后回到负连接端子13,形成回路。待测电池2上的短路电压、电流、温度等数据经示波器5及控制盒6传输至后台保存。

[0019]

本实用新型使用时,先将待测电池2的正、负极21、22拧紧在推杆41的铜柱411上,然后用户对手柄42施力,推动推杆41使其上的铜柱411与电池箱1的正、负连接端子12、13接触导通,此时,断路器31处于闭合状态,控制开关32处于断开状态。接着,后台远程控制端通过控制盒6使控制开关32启动(启动时间可远程设置)后闭合,电池箱1的正连接端子12和负连接端子13之间形成回路,对待测电池2开始短路实验。所述的控制盒6采集待测电池2的短路电压及运行温度,所述的示波器5的电流采集环51采集短路电流,如待测电池2发生短路,示波器5能准确抓取短路电流及短路保护时间(示波器上从有电流到瞬间电流为0的时间段,即短路保护时间),电池系统短路保护失败,则断路器31断开或控制盒6断开控制开关32。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1