X射线发生器的轴承测量装置及系统的制作方法

x射线发生器的轴承测量装置及系统

技术领域

1.本实用新型涉及医疗器械技术领域,特别涉及x射线发生器的阳极的轴承测量技术。

背景技术:

2.x射线发生器是一种将电源输入转换为x射线的真空管。可利用的x射线的可控源造就了放射新成像技术的诞生,即一种对部分不透明的物体通过穿透的射线进行成像。与其它离子辐射源不同,x射线只有当x射线发生器通电后产生。x射线发生器被广泛使用于计算机断层扫描(ct)设备,x射线衍射设备,x射线医学影像成像设备以及工业探伤领域。由于高性能的ct扫描设备和血管造影系统的持续增长的需求,驱动着高性能的医用x射线发生器的发展。

3.x射线发生器中使用的真空管包括一用于将电子发射到真空的阴极灯丝,以及一用于接收被发射电子的阳极,从而在x射线发生器中形成被称为线束的电子流。提供被称为管电压的高电压电源连接于阳极与阴极灯丝之间,以将电子加速。管电压通常在30至200千伏之间。

4.x射线发生器的阳极的轴承是一个核心部件,其为阳极(靶盘)提供支撑,并为其提供旋转。x射线发生器轴承质量与加工精度、镀层质量以及游隙等因素相关。这些因素直接影响x射线发生器轴承的噪声、发热和使用寿命等问题。对于装配后的x射线发生器的轴承,现有的无损检测装置和方法无法对成品轴承的加工精度、内镀膜质量以及游隙等因素进行检测。

技术实现要素:

5.有鉴于此,本公开一方面提出了一种适用于x射线发生器的轴承测量装置,通过对阳极的轴承在加载载荷、转动驱动的条件下测量轴承的摩擦力矩以评估影响轴承的加工精度,如:成品轴承内镀膜质量、游隙等。该轴承测量装置包括:真空容器,用于提供真空的测量环境;驱动单元,具有与待测x射线发生器的阳极的轴承耦合的驱动轴,通过输出具有第一转速的沿轴向转动的驱动,以驱动所述轴承转动;载荷加载单元,被设置为在测量过程中向所述轴承施加轴向力作为载荷;传感单元,被设置为感测所述轴承在所述驱动单元驱动下以及同时在所述载荷作用下的扭矩以及处理单元,被配置为从所述传感单元采集扭矩数据,并基于所述扭矩数据确定所述轴承在所述载荷和所述第一转速的条件下的启动摩擦力矩和动态摩擦力矩,其中,所述轴承在测量过程中被安装于所述真空容器内。

6.可选地,所述载荷加载单元,被设置为在测量过程中向所述轴承施加轴向往复力作为载荷,所述轴向往复力包括由所述载荷输出端面向所述轴承施加的轴向的推力以及由所述载荷输出端通过远离所述轴承的过程向所述轴承施加的轴向的拉力。

7.可选地,所述驱动单元包括:电机,用以提供具有所述第一转速的沿轴向转动的驱动;以及主轴,被设置为所述轴承的芯轴通过所述主轴耦合于所述电机,并通过所述主轴传

递所述电机对所述轴承的驱动,以驱动所述轴承的芯轴转动。

8.可选地,所述驱动单元还包括:柔性联轴器,被设置为耦合于所述电机与所述主轴之间,将所述电机提供的所述驱动通过所述柔性联轴器传递至所述主轴。

9.可选地,所述驱动单元还包括:连接部件,被设置为通过所述连接部件将所述轴承的芯轴和/或法兰与所述主轴连接固定。

10.可选地,载荷加载单元包括:弹簧加载装置,具有与所述轴承的轴承套耦合的载荷输出端,所述弹簧加载装置通过所述载荷输出端向所述轴承的轴承套施加轴向力;以及所述传感单元包括一扭矩传感器,所述扭矩传感器被设置为接触于所述轴承的轴承套,以感测所述轴承的扭矩。

11.可选地,该轴承测量装置,还包括:参数设定单元,用于至少对所述驱动单元设定所述第一转速、将所述驱动单元输出的沿轴向转动的初始速度加速至所述第一转速的加速时间、对所述载荷加载单元的所述载荷的大小、以及所述轴向往复力的频率的一种或组合进行设定;以及电气控制箱,被配置为至少向所述驱动单元以及所述载荷加载单元提供交流电源,并进一步配置为与所述参数设定单元连接,以接收设定的所述第一转速、所述加速时间、所述载荷以及所述轴向往复力的频率的一种或组合,并通过所述电气控制箱调节所述交流电源的参数以实现所述参数设定单元对所述驱动单元设定的所述第一转速和/或所述加速时间以及对所述载荷加载单元设定所述载荷和/或所述轴向往复力的频率。

12.可选地,该轴承测量装置还包括数据传输单元,被配置为用于将所述传感单元采集的所述扭矩数据馈送至所述处理单元。

13.本公开的另一个方面还提供了一种轴承测量系统。轴承测量系统包括:一待测x射线发生器的阳极的轴承;以及如前所述的轴承测量装置,其中,所述驱动单元具有与所述轴承耦合的驱动轴,以驱动所述轴承转动。

14.本公开所提供的一种轴承测量装置及系统的一个优势在于,可以根据不同型号的阳极的轴承的扭矩测量提供了相应的测量环境,以通过设定电机的输出的转速、加速度以及载荷,提供阳极的轴承相近的工作环境,以评估轴承的性能和工艺。

15.本公开的另一个优势在于,通过载荷加载单元对轴承施加轴向往复力,以模拟x射线发生器所处于不同工作状态下轴承的受力情况,包括拉力,即对应于x射线发生器整体运动至阳极向上的状态,以及推力,即对应于x射线发生器整体运动至阳极向下的状态。

附图说明

16.下面将通过参照附图详细描述本公开的实施例,使本领域的普通技术人员更清楚本实用新型的上述及其它特征和优点,附图中:

17.图1为示出根据一个示例性实施例的轴承测量装置的框图;

18.图2为示出根据另一个示例性实施例的轴承测量装置的框图;

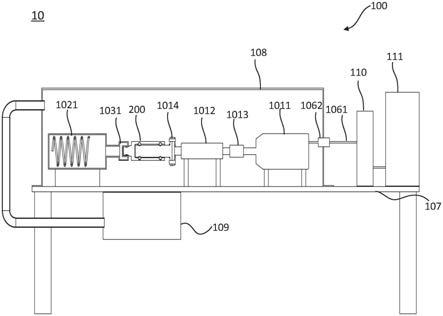

19.图3为示出根据一个实施例性实施例x射线发生器的阳极的轴承安装于轴承测量装置的进行测量的结构示意图;

20.图4为示出根据一个示例性实施例的关于轴承扭矩测量的时间

‑

摩擦力矩曲线示意图;

21.图5为示出根据另一个示例性实施例的关于轴承扭矩测量的时间

‑

摩擦力矩曲线

示意图。

22.其中,附图标记如下:

23.10 轴承测量系统

24.100 轴承测量装置

25.101 驱动单元

26.1011 电机

27.1012 主轴

28.1013 柔性联轴器

29.1014 螺栓

30.102 载荷加载单元

31.1021 弹簧加载装置

32.103 传感单元

33.1031 扭矩传感器

34.104 处理单元

35.105 参数设定单元

36.106 数据传输单元

37.1061 电缆

38.1062 o型密封圈

39.107 支撑平台

40.108 真空容器

41.109 真空泵

42.110 电气控制箱

43.111 计算机

44.200 轴承

具体实施方式

45.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式,在各图中相同的标号表示相同的部分。

46.在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。

47.为使图面简洁,各图中只示意性地表示出了与本实用新型相关的部分,它们并不代表其作为产品的实际结构。另外,以使图面简洁便于理解,在有些图中具有相同结构或功能的部件,仅示意性地绘示了其中的一个,或仅标出了其中的一个。

48.在本文中,“一个”不仅表示“仅此一个”,也可以表示“多于一个”的情形。在本文中,“第一”、“第二”等仅用于彼此的区分,而非表示它们的重要程度及顺序、以及互为存在的前提等。

49.x射线发生气的轴承系统作为一类特殊轴承,其应用于高真空环境。在使用时通常为两套角接触球以背靠背或面对面的形式成对布置,包含两列球,轴,内圈,外圈,轴承套以及与转子连接的法兰。法兰与旋转套圈固定的轴(内圈旋转时)或轴承套(外圈旋转时)通过

焊接等方式连接为一体或直接加工为同一个部件。轴承的一端或两端旋转滚道通常直接加工于其所固定的轴或轴承套上,即无单独的旋转套圈或仅有一个旋转套圈。鉴于x射线管轴承的结构特殊性及高真空的应用环境,目前无满足条件的摩擦力矩测试方法可用来测试该类轴承的摩擦力矩。

50.考虑影响x射线发生器轴承质量的重要已知的因素包括:滚道加工精度、镀层质量以及游隙等。反映上述因素的重要指标在于x射线发生器的阳极的轴承的启动摩擦力矩和动态摩擦力矩。因此,本公开受上述构思的启发,即通过轴承的启动摩擦力矩和动态摩擦力矩以有效地反映轴承质量的稳定性和一致性,从而将轴承的启动摩擦力矩和动态摩擦力矩控制在一个稳定的范围内,以降低轴承在阳极转动过程中出现的噪音、卡死等早期失效的概率,以提高轴承的可靠性。

51.本公开一方面提供了一种适用于x射线发生器的阳极的轴承测量装置,通过测量该轴承的启动摩擦力矩和动态摩擦力矩以评估轴承的加工工艺的质量。以下结合附图对本公开所提供的轴承测量装置进行详细说明。

52.图1为示出根据一个示例性实施例的轴承测量装置的框图,以及图3为示出根据一个实施例性实施例x射线发生器的阳极的轴承安装于轴承测量装置的进行测量的结构示意图。

53.如图1和图3所示,轴承测量装置100包括:真空容器108,用于提供真空的测量环境,驱动单元101,具有与待测x射线发生器的阳极的轴承200耦合的驱动轴,通过输出具有第一转速的沿轴向转动的驱动,以驱动轴承200转动,载荷加载单元102,被设置为在测量过程中向轴承200施加一轴向力作为载荷,传感单元103,被设置为感测轴承200在驱动单元101驱动下以及同时在载荷作用下的扭矩,以及处理单元,被配置为从传感单元103采集扭矩数据,并基于扭矩数据确定轴承在载荷和第一转速的条件下的启动摩擦力矩和动态摩擦力矩,其中,轴承200在测量过程中被安装于所述真空容器108内。在此,为确定摩擦力矩,包括启动摩擦力矩和动态摩擦力矩,可以通过公式m=r

×

f,其中m表示扭矩,f表示施加的力,在此,可以表示轴向力,以及r表示摩擦力矩,即表示因轴承200与驱动轴的耦合驱动中,与载荷加载单元102施加的载荷因摩擦而产生的力矩的变动。

54.在一示出的实施例,载荷加载单元102可以将轴向力施加于轴承200的轴承套上或表面,也可以施加于其它轴承200的位置或部分,对此,本实施例不作限制或赘述。

55.在此,可以理解的是,第一转速是可以设定的,如根据轴承所适用的x射线发生器的型号以设定一合适的第一转速。另外,考虑到驱动单元在输入第一转速的驱动后,经过传递,如:使用传动带、齿轮构件等,可以考虑转速比和转速损失等因素。

56.轴承测量装置100还可以提供一测量装置本体,该测量装置本体可以包括一支撑平台107,以将包括用于提供真空的测量环境的真空容器108安装于支撑平台107之上。为了使轴承200在测量过程中被置于真空容器108内,在一示出的实施例中,驱动单元101、驱动轴、载荷加载单元102以及向轴承200传递载荷加载的载荷输出端置于真空容器108内,而对上述部件供电的一电气控制箱可以置于真空容器108外。在另一示出的实施例中,可以仅将与轴承200的耦合的用于传递驱动单元101输出具有第一转速的沿轴向转动的驱动的驱动轴、与轴承200耦合的用于传递载荷加载单元102向轴承200施加轴向力作为载荷的载荷输出端置于真空容器108内,以保证轴承200在测量过程中被置于真空容器108内。

57.根据一些实施例,为了模拟某些x射线发生器的真实的工作状态,包括一些处于高速转动的x射线发生器,例如,安装于x射线断层扫描设备,载荷加载单元102,进一步被设置为在测量过程中向轴承200施加轴向往复力作为载荷,轴向往复力包括由载荷输出端通过面向轴承200施加的轴向的推力以及由载荷输出端通过远离轴承200的过程向轴承200施加的轴向的拉力。为此,载荷加载单元102可以包括弹簧加载装置1021在测量观察中向轴承200施加轴向往复力作为载荷。

58.根据一些实施例,载荷加载单元102包括:弹簧加载装置1021,具有与轴承的轴承套耦合的载荷输出端,弹簧加载装置通过所述载荷输出端向轴承200的轴承套施加轴向力,以及传感单元103包括一扭矩传感器1031,扭矩传感器被设置为接触于所述轴承的轴承套,以感测所述轴承200的扭矩。需要说明的是,轴向力定义为沿轴承200的轴向方向对轴承200加载外力。另外,对于载荷加载单元102并不限于利用弹簧的方式对轴承200的轴承套施加轴向力作为载荷,对于轴向力/载荷的加载方式还可以包括:液压、气缸以及砝码等。

59.根据一示出的实施例,弹簧加载装置1021向轴承200施加轴向往复力,可以包括轴向施加于轴承200的推力,可对应于x射线发生器整体运动至阳极向下的状态,此时,且推力的大小考虑阳极向下时重力的影响,以及包括轴向施加于轴承200的拉力,即对应于x射线发生器整体运动至阳极向上的状态,且拉力的大小可以考虑阳极向上时重力的影响。进一步,施加的轴向往复力具有推力

‑

拉力的频率可以根据x射线发生器在转动过程中所对应的旋转速度进行设定。根据一些示出的实施例,由弹簧加载装置1021施加的轴向往复力在推力和拉力之间的往复时可以通过渐进、渐变或分段的方式,对此,本实施例不作赘述。另外,通过液压、气缸等方式实现的载荷加载的装置也可以提供轴向的往复力。

60.根据一些实施例,为了将真空容器108中的气体抽离以建立轴承测量的真空环境或调节真空容器108真空度等,轴承测量装置100还包括:抽真空泵109,被设置为通过一管路连接至真空容器108,以将真空容器108中的气体抽离真空容器108。

61.图2为示出根据另一个示例性实施例的轴承测量装置的框图。

62.如图2和图3所示,根据一些实施例,驱动单元包括101:电机1011,用以提供具有第一转速的沿轴向转动的驱动,以及主轴1012,被设置为轴承200的芯轴通过主轴1012耦合于电机1011,并通过主轴1012传递电机对轴承200的转动驱动,以驱动轴承200的芯轴转动。此处,电机1011可以为伺服电机,提供较精确的第一转速。

63.根据一些实施例,驱动轴还包括:柔性联轴器1013,被设置为耦合于电机101与主轴1012之间,将电机101提供的转动驱动通过柔性联轴器1013传递至主轴1012。

64.根据一些实施例,驱动单元101还包括:连接部件,被设置为通过连接部件将轴承200的芯轴和/或法兰与主轴1012连接固定。在此,连接部件可以包括一螺栓1014,通过螺栓1014将轴承200固定于主轴1012上。

65.根据一些实施例,为了使轴承测量装置100能对不同型号的x射线发生器的阳极的轴承200测量其摩擦力矩,特别是启动力矩和动态摩擦力矩,以提供对电机1011输入转速目标的第一转速、加速至第一转速所需的时间,对真空泵109输入关于真空容器108的真空度,以及对载荷加载单元102对轴承200的轴承套施加轴向力的载荷大小等参数进行设定,为此,轴承测量装置100还包括:参数设定单元105,用于至少对驱动单元101设定第一转速、将驱动单元101输出的沿轴向转动从初始速度加速至第一转速的加速时间、对载荷加载单元

102设定载荷(轴向力)的大小、轴向往复力的频率的一种或组合进行设定,以及电气控制箱110,被配置为至少向驱动单元101以及载荷加载单元102提供交流电源,并进一步配置为与参数设定单元102连接,以接收设定的第一转速、加速时间、载荷(轴向力)以及轴向往复力的频率的一种或组合,并通过电气控制箱调110节所述交流电源的参数以实现所述参数设定单元对驱动单元101设定的所述第一转速和/或所述加速时间以及对所述载荷加载单元设定所述载荷和/或轴向往复力的频率。另外,电气控制箱110还可以被配置为与真空泵109连接,从参数设定单元102接收设定的真空度,以对真空泵109提供相应的交流电源以调节真空容器108的真空度。

66.在此,可以通过参数设定单元105对电机1011第一转速作为目标转速,电机1011在接受到目标转速后给予相应的输出,以及参数设定单元105可以对弹簧加载装置1021设定相应的载荷,或轴向往复力的频率等。为此,参数设定单元105可以具有一个交互界面,该交互界面可以提供一模板,以输入第一转速、加速时间、真空度以及作为载荷的轴向力或轴向往复力的频率等参数给予设定。

67.根据一些实施例,为了实现由传感单元103所采集的扭矩数据可以馈送至处理单元104进行相应的处理,以获得反映轴承200加工工艺的关键参数的启动摩擦力矩和动态摩擦力矩,轴承测量装置100还包括:数据传输单元106,被配置为用于将传感单元103采集的扭矩数据馈送至处理单元105。在此,数据传输单元106可以通过有线或无线的方式传输数据。

68.根据一示出的实施例,参数设定单元105以及处理单元104可以由一计算机111实施,亦可以由微处理器、可编程逻辑电路或单片机实施,对此,本实施例不作赘述。

69.为了使轴承200在测量过程中被置于真空容器108内,在一示出的实施例中,电机1011、主轴1012和柔性轴联器1013等用以传递电机1011的驱动的部件、载荷加载单元102以及向轴承200传递载荷加载的载荷输出端置于真空容器108内,而对上述部件供电的电气控制箱110可以置于真空容器108外。在另一示出的实施例中,可以仅将与轴承200的芯轴耦合的用于传递电机1011输出具有第一转速的沿轴向转动的驱动的主轴1012、与轴承200的轴承套耦合的用于传递载荷加载单元102的载荷输出端置于真空容器108内,以保证轴承200在测量过程中被置于真空容器108内。

70.根据一示出的实施例,轴承测量装置100还可以提供一电缆1061,用于向驱动单元101、载荷加载单元102馈送交流电源,以及还可以将传感单元103采集的关于轴承200的扭矩参数通过电缆1061馈送至处理单元。在此,根据一示出的实施例,由于电缆1061将处于真空容器108外部电气控制箱110与其内部的驱动单元101、载荷加载单元102以及传感单元连接以馈送数据和交流电源,可以在电缆1061进入真空容器108处设置一o型密封圈,使真空容器108保持封闭,对此,本实施例不作赘述。

71.本公开的另一个方面还提供了一种轴承测量系统10。如图3所示,轴承测量系统10包括:用于为x射线发生器的能够转动的阳极提供支撑的轴承200;以及轴承测量装置100,其中,驱动单元101具有一轴承200耦合的驱动轴,以驱动轴承200转动。

72.图4为示出根据一个示例性实施例的关于轴承摩擦力矩测量的时间

‑

摩擦力矩曲线示意图,以及图5为示出根据另一个示例性实施例的关于轴承摩擦力矩测量的时间

‑

摩擦力矩曲线示意图。

73.如图4、5所示,将轴承200安装于轴承测量装置100进行摩擦力矩的测量,并设定驱动单元101输出第一转速,以驱动耦合于驱动单元101的驱动轴的轴承200转动,同时利用载荷加载单元102对轴承200施加一定的轴向力作为载荷,传感单元103感测轴承200在载荷和转动作用下的扭矩,采集扭矩数据,处理单元104可以据此扭矩数据得到一时间

‑

摩擦力矩曲线,其中,x轴为测试时间(s),y轴为摩擦力矩(n.cm)。

74.在此,根据设定的加速时间判断,扭矩测量开始后,在轴承200被驱动的开始阶段,即开始阶段所测量到的轴承200的摩擦力矩的峰值,可以判断为启动摩擦力矩,这是由于轴承200在启动阶段需要克服一定的阻力。待轴承200运行稳定后,可以观察到摩擦力矩随时间在一水平方向波动,该阶段为轴承200的动态摩擦力矩。

75.在此,可以根据启动摩擦力矩、动态摩擦力矩数值的波动性可以反映轴承200的工艺质量。如图4所示的轴承200的测量结果显示,其采集的启动摩擦力矩、动态摩擦力矩的数值波动较小,可以据此判断其成品的加工精度、轴承内镀膜质量以及游隙性能较佳。如图5所示,对于另一型号相同的轴承200的测试结果显示,其采集的启动摩擦力矩、动态摩擦力矩的数值波动较大,可以据此判断其成品轴承的加工精度、内镀膜质量以及游隙性能较差。

76.在本公开的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

77.在本公开所提供的几个实施例中,应该理解到,所揭露的技术内容,可通过其它的方式实现。其中,以上所描述的装置实施例仅仅是示意性的,例如所述单元或模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或模块或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。

78.另外,在本公开各个实施例中的各功能单元或模块可以集成在一个处理单元或模块中,也可以是各个单元或模块单独物理存在,也可以两个或两个以上单元或模块集成在一个单元或模块中。上述集成的单元或模块既可以采用硬件的形式实现,也可以采用软件功能单元或模块的形式实现。

79.以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本公开的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1