一种高压汽油直喷喷油器滤网装配检测装置的制作方法

1.本实用新型涉及喷油器领域,尤其是涉及一种高压汽油直喷喷油器滤网装配检测装置。

背景技术:

2.高压汽油直喷喷油器是汽车发动机中的核心部件,它的工作原理类似单向阀,将高压燃油喷入发动机缸体内。高压喷油器可以将燃油雾化成直径达微米级的燃油颗粒,保证燃油的充分均匀燃烧,为发动机提供强劲动力,同时达到节能减排的目的。高压喷油器如此优异的性能需要每一个零部件精密的装配和配合才能实现,每一个制造环节都有非常苛刻的要求,如果在装配过程中有颗粒物进入喷油器内部,或者喷油器遭受外力撞击变形,会导致喷油器无法正常打开或关闭,或者喷油性能不达标,最终引起发动机故障。

3.目前,在喷油器的滤网装配过程当中,会出现滤网倾斜或者辅助件与喷油器本体对中性不好,会使滤网破损并产生颗粒,为喷油器埋下安全隐患甚至导致喷油器的报废。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种高压汽油直喷喷油器滤网装配检测装置。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种高压汽油直喷喷油器滤网装配检测装置,包括第一激光传感器和第二激光传感器,所述第一激光传感器位于辅助件的滤网入口处,所述第二激光传感器位于辅助件的喷油器本体卡合处,所述第一激光传感器和第二激光传感器连接控制器。

7.所述的第一激光传感器安装于第一线性件,所述的第二激光传感器安装于第二线性件,所述第一线性件贯穿辅助件,所述第二线性件贯穿辅助件。

8.所述的辅助件设有凹槽,所述凹槽放置第一线性件。

9.所述的辅助件设有通孔,所述通孔放置第二线性件。

10.所述第一线性件为中空管道,所述第一激光传感器通过第一导线连接控制器,所述第一导线位于第一线性件的空腔内。

11.所述的第一激光传感器固定于第一线性件的管壁外侧。

12.所述第二线性件为中空管道,所述第二激光传感器通过第二导线连接控制器,所述第二导线位于第二线性件的空腔内。

13.所述的第二激光传感器固定于第二线性件的管壁外侧。

14.所述的第一激光传感器为lv

‑

s31激光传感器。

15.所述的第二激光传感器为lv

‑

s31激光传感器。

16.与现有技术相比,本实用新型具有以下优点:

17.(1)包括第一激光传感器和第二激光传感器,第一激光传感器位于辅助件的滤网入口处,第二激光传感器位于辅助件的喷油器本体卡合处,第一激光传感器和第二激光传

感器连接控制器,第一激光传感器可检测滤网是否位于辅助件的滤网入口处,若未检测到,说明滤网在自由落体时,发生了倾斜,卡在压头的通道中,第二激光传感器可检测喷油器本体是否正确安装于辅助件的喷油器本体卡合处,若未检测到喷油器本体,说明辅助件与喷油器本体未对中。

18.(2)第一激光传感器安装于第一线性件,第二激光传感器安装于第二线性件,第一线性件和第二线性件贯穿辅助件,第一线性件和第二线性件可使第一激光传感器和第二激光传感器稍作移动,增加结果的精确性。

附图说明

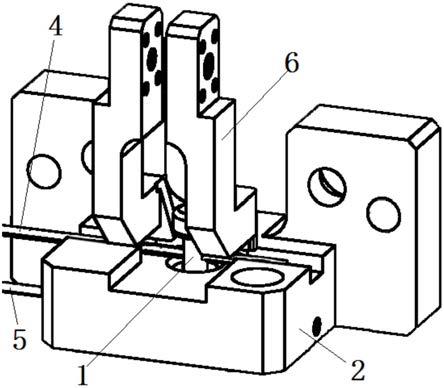

19.图1为本实用新型的立体结构示意图;

20.图2为本实用新型的剖视图;

21.附图标记:

22.1为滤网;2为辅助件;3为喷油器本体;4为第一线性件;5为第二线性件;6为卡爪。

具体实施方式

23.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

24.实施例1

25.本实施例提供一种高压汽油直喷喷油器滤网装配检测装置,包括第一激光传感器和第二激光传感器,第一激光传感器位于辅助件2的滤网入口处,第二激光传感器位于辅助件2的喷油器本体卡合处,第一激光传感器和第二激光传感器连接控制器。

26.具体而言:

27.第一激光传感器安装于第一线性件4,第一线性件4贯穿辅助件2,辅助件2设有凹槽,凹槽放置第一线性件4,第一线性件4为中空管道,第一激光传感器通过第一导线连接控制器,第一导线位于第一线性件4的空腔内,第一激光传感器固定于第一线性件4的管壁外侧,第一激光传感器可为lv

‑

s31激光传感器。

28.第二激光传感器安装于第二线性件5,第二线性件5贯穿辅助件2,辅助件2设有通孔,通孔放置第二线性件5,第二线性件5为中空管道,第二激光传感器通过第二导线连接控制器,第二导线位于第二线性件5的空腔内,第二激光传感器固定于第二线性件5的管壁外侧,第二激光传感器可为lv

‑

s31激光传感器。

29.使用方法:

30.装配滤网的卡爪6松开滤网1,滤网1在压头(未画出)的通道中下落至辅助件2的滤网入口处,第一激光传感器检测滤网1是否位于辅助件2的滤网入口处,若未检测到,说明滤网1在自由落体时,发生了倾斜,卡在压头的通道中,控制器发出报警;第二激光传感器检测喷油器本体3是否正确卡合于辅助件2的喷油器本体卡合处,若未检测到喷油器本体3,说明辅助件2与喷油器本体3未对中,控制器发出报警。

31.实施例2

32.第一激光传感器固定于第一线性件4的管壁内侧,第一激光传感器通过第一线性

件4的管壁上的孔洞进行滤网1的检测。

33.第二激光传感器固定于第二线性件5的管壁内侧,第二激光传感器通过第二线性件5的管壁上的孔洞进行滤网1的检测。

34.其余与实施例1相同。

技术特征:

1.一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,包括第一激光传感器和第二激光传感器,所述第一激光传感器位于辅助件(2)的滤网入口处,所述第二激光传感器位于辅助件(2)的喷油器本体卡合处,所述第一激光传感器和第二激光传感器连接控制器。2.根据权利要求1所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的第一激光传感器安装于第一线性件(4),所述的第二激光传感器安装于第二线性件(5),所述第一线性件(4)贯穿辅助件(2),所述第二线性件(5)贯穿辅助件(2)。3.根据权利要求2所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的辅助件(2)设有凹槽,所述凹槽放置第一线性件(4)。4.根据权利要求2所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的辅助件(2)设有通孔,所述通孔放置第二线性件(5)。5.根据权利要求2所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述第一线性件(4)为中空管道,所述第一激光传感器通过第一导线连接控制器,所述第一导线位于第一线性件(4)的空腔内。6.根据权利要求5所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的第一激光传感器固定于第一线性件(4)的管壁外侧。7.根据权利要求2所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述第二线性件(5)为中空管道,所述第二激光传感器通过第二导线连接控制器,所述第二导线位于第二线性件(5)的空腔内。8.根据权利要求7所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的第二激光传感器固定于第二线性件(5)的管壁外侧。9.根据权利要求1所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的第一激光传感器为lv

‑

s31激光传感器。10.根据权利要求1所述的一种高压汽油直喷喷油器滤网装配检测装置,其特征在于,所述的第二激光传感器为lv

‑

s31激光传感器。

技术总结

本实用新型涉及一种高压汽油直喷喷油器滤网装配检测装置,包括第一激光传感器和第二激光传感器,所述第一激光传感器位于辅助件的滤网入口处,所述第二激光传感器位于辅助件的喷油器本体卡合处,所述第一激光传感器和第二激光传感器连接控制器。与现有技术相比,可解决滤网倾斜或者辅助件与喷油器本体对中性不好的问题。好的问题。好的问题。

技术研发人员:周杰

受保护的技术使用者:德尔福(上海)动力推进系统有限公司

技术研发日:2020.12.08

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1