一种万能试验机用夹具的制作方法

1.本技术涉及金属材料力学性能的技术领域,尤其是涉及一种万能试验机用夹具。

背景技术:

2.万能试验机集拉伸、弯曲、压缩、剪切、环刚度等功能于一体的材料试验机,主要用于金属、非金属材料力学性能试验,是一种理想的检测设备,在对工件进行试验时需要用钳口或者夹具将工件夹持住。

3.目前,公告号为cn105043858b的中国发明专利公开了一种万能试验机钳口,包括斜滑块窝和斜滑块,斜滑块窝为一体成型,设置的榫头和万能试验机机体的槽体配合,再通过第一螺丝固定于万能试验机机体上,斜滑块通过阶梯槽,在斜滑块窝中上下运动,实现万能试验机钳口的张开和合拢。

4.针对上述中的相关技术,发明人认为在进行试验时需要将工件放置在钳口内然后将钳口合拢,钳口会给工件夹持力,工件会给钳口反作用力,反作用力过大可能导致钳口张开,导致工件夹持的不紧,影响试验结果。

技术实现要素:

5.为了改善反作用力导致的工件夹持不紧的现象,本技术提供一种万能试验机用夹具。

6.本技术提供的一种万能试验机用夹具采用如下的技术方案:

7.一种万能试验机用夹具,包括基座和夹持件,所述基座朝向操作面的一侧开设有呈等腰梯形的凹槽,凹槽的上底连通基座表面,所述夹持件包括相同的两组,对称安装在梯形凹槽倾斜的内侧壁上,且与凹槽的内侧壁滑动连接,所述梯形凹槽的下底边处设置有液压缸,所述液压缸可驱动夹持件沿着梯形凹槽倾斜的内侧壁滑移。

8.通过采用上述技术方案,在使用万能试验机对工件性能进行检测时需要将工件放置在两组夹持件之间,液压缸驱动夹持件沿着梯形凹槽内侧壁滑移,使得两组夹持件相互靠近,最终夹紧工件,在夹紧时工件受到左右两侧夹持件的作用力,由于力的作用是相互的,夹持件也会受到工件的反作用力,反作用力过大可能会使得夹持件沿着反作用力的方向运动,导致左右两侧夹持件之间的距离过大,不能夹牢工件。由于基座是一体铸造成型的,当夹持件沿着反作用力的方向运动时,梯形凹槽的底面处会限制夹持件的运动,使得夹持件保持在原有的位置,减少了由于夹持件位移导致不能夹牢工件的现象。

9.可选的,所述梯形凹槽开口处可拆卸连接有固定块,所述夹持件位于在固定块和梯形凹槽底面之间,所述固定块沿着梯形凹槽的斜边方向设置有滑槽,所述夹持件与固定块接触的侧面上设置有和滑槽相对应的滑条,所述滑条与滑槽滑动连接。

10.通过采用上述技术方案,夹具和固定块之间通过滑槽和滑条滑动连接,夹持件可以在梯形凹槽内部上升或者下降,两组夹持件的上升过程中距离越来越近,夹持力越来越大,下降过程中距离越来越远,夹持力越来越小;同时固定块是可拆卸连接的,当试验机的

工作结束时可以将固定块和夹持件拆卸下来进行维修和养护。

11.可选的,所述基座位于梯形凹槽底面部分的厚度从下底边处至上底边处逐渐增大。

12.通过采用上述技术方案,夹持件在液压缸的驱动作用下沿着梯形凹槽相对的侧面滑动,当夹持件位于梯形凹槽的下底边时,此时两个夹持件之间的距离最大,夹持力最小,反作用力也最小;随着夹持件不断向梯形凹槽的上底边滑动,夹持件之间的距离变小,夹持力变大,反作用力也变大。梯形凹槽上底边处的底面厚度最大,抗形变能力也是最强的,能够减少基座发生位移的现象。

13.可选的,所述梯形凹槽的底面处安装有保护板,所述保护板的材质强度大于基座的材质。

14.通过采用上述技术方案,在试验的过程中可能会出现工件被拉断的现象,保护板能够减少工件拉断后破坏夹具的现象,对夹具起到保护作用。

15.可选的,所述保护板与梯形凹槽的底面可拆卸连接,所述保护板上设置有用于与梯形凹槽底面定位的定位装置。

16.通过采用上述技术方案,由于保护板和梯形凹槽的底面是可拆卸连接的,当保护板受到破坏时可以拆卸下来更换新的保护板,定位装置能够减少保护板安装过程中位置发生偏移的现象,使得保护板能够完全覆盖梯形凹槽的底面,减少了由于保护板覆盖不完全导致的夹具受损的现象。

17.可选的,所述定位装置包括沉头螺栓和定位孔,所述保护板上穿设有沉头螺栓,所述梯形凹槽底面上与沉头螺栓对应的位置处开设有定位孔,所述沉头螺栓与定位孔螺纹连接。

18.通过采用上述技术方案,当沉头螺栓与定位孔螺纹连接时,保护板能够覆盖梯形凹槽的底面,减少了保护板发生偏移的现象,使得梯形凹槽的底面受到保护,选择沉头螺栓能够使得保护板朝向工件的一侧保持平整,使得梯形凹槽有更大的空间放置工件,同时沉头螺栓与定位孔螺纹连接后能够对保护板的位置进行固定。

19.可选的,所述梯形凹槽的斜边和下底边相交的位置设置为倒圆角。

20.通过采用上述技术方案,在工件拉伸的过程中,工件受到的拉力过大时可能会断裂产生碎屑,碎屑会落到梯形凹槽与上底边相对的侧壁上,倒圆角能够便于工作人员清理碎屑,减少碎屑残留在梯形凹槽内。

21.可选的,所述滑槽处沿着滑槽的方向开设有空腔,所述空腔内可加润滑油。

22.通过采用上述技术方案,在空腔内加入润滑油,润滑油能够流动到滑槽内,能够对夹持件的滑动起到润滑作用,使得夹持件的滑动更加流畅。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.夹具的是基座一体铸造成型的,基座上开设有梯形凹槽,梯形凹槽的底面能够使夹持件保持在原有的位置,减少了夹持件向远离工件的方向移动的现象;

25.2.梯形凹槽底面的厚度从下底边至上底边逐渐加厚,抗形变能力增强。

附图说明

26.图1是万能试验机的整体结构示意图;

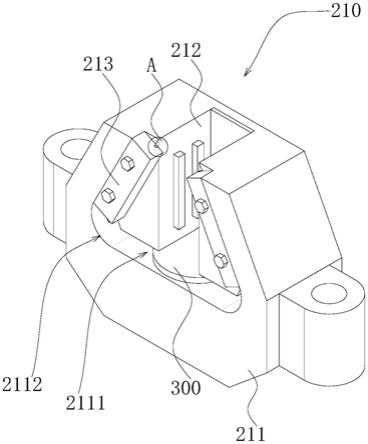

27.图2是本技术实施例中下夹具的整体结构示意图;

28.图3是本技术实施例中下夹具的爆炸图;

29.图4是图2中a处的放大图;

30.图5本技术实施例中下夹具基座的爆炸图;

31.图6是是本技术实施例中下夹具基座沿着支撑柱方向的剖视图。

32.附图标记说明:100、底座;110、支撑柱;200、夹具;210、下夹具;211、基座;2111、凹槽;2112、倒圆角;212、夹持件;213、固定块;2131、滑槽;2132、空腔;214、滑条;220、上夹具;230、保护板;240、定位装置;241、沉头螺栓;242、定位孔;300、液压缸。

具体实施方式

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.参照图1,一种万能试验机包括底座100、支撑柱110和夹具200,底座100上设置有多根竖直的支撑柱110,在本技术实施例中底座100为矩形,支撑柱110设置有四根,分别位于在矩形底座100的四个角上。夹具200设置有两组,对称设置在支撑柱110的两端,且与支撑柱110滑动连接,位于支撑柱110远离底座100一端的夹具200为上夹具220,位于支撑柱110靠近底座100一端的夹具200为下夹具210,上夹具220和下夹具210的构造是相同的,仅安装方向不同。万能试验机在对工件性能进行检测时,上夹具220和下夹具210分别夹紧工件的两端再进行拉伸、压缩等工作。

35.为了减少由于反作用力导致的工件夹持不紧的现象,本技术提出了一种万能试验机用夹具。

36.由于上夹具220和下夹具210的构造相同,本技术实施例仅对下夹具210进行描述。参照图2和图3,下夹具210包括基座211和夹持件212两部分,基座211上开设有开口为等腰梯形的凹槽2111,梯形凹槽2111的上底连通基座211表面,梯形的底边和斜边相交的位置处设置为倒圆角2112。梯形凹槽2111的下底边处设置有液压缸300,能够驱动夹持件212夹紧工件。在梯形凹槽2111开口处的两侧设置有固定块213,固定块213通过螺栓可拆卸的连接在基座211上,并且固定块213在靠近梯形凹槽2111底面的一侧开设有滑槽2131,滑槽2131的方向和梯形凹槽2111的斜边平行。

37.夹持件212包括相同的两组,形状为直角梯形,对称设置在梯形凹槽2111倾斜的侧壁上,斜边与梯形凹槽2111的侧壁贴合,直角边相互平行,夹持件212靠近梯形凹槽2111下底边的一侧比靠近上底边的一侧宽,并且夹持件212的靠近梯形凹槽2111下底边的一侧长度不小于凹槽2111上底边长度的一半,减少了由于夹持件212滑动距离过长导致的与基座211分离的现象。

38.夹持件212通过滑槽2131和滑条214与固定块213滑动连接,滑条214固定连接在夹持件212与固定块213接触的侧面上,滑槽2131开设在固定块213上,并且滑槽2131的开设方向为沿梯形凹槽2111的斜边方向,在液压缸300的驱动下夹持件212会朝向梯形凹槽2111上底边的方向滑动,两组夹持件212之间的距离逐渐减小,工件在夹持件212之间受到的夹持力逐渐变大,最终工件被夹紧。

39.参照图4,滑槽2131处还设置有空腔2132,滑条214不与空腔2132接触,工作人员可以将润滑油滴入到空腔2132内,润滑油在空腔2132内流动,最终流动至滑槽2131内,能够减

少滑槽2131和滑条214之间的阻力,便于夹持件212滑动。

40.参照图5,梯形凹槽2111的底面处还设置有强度大于基座211的保护板230,能够减少由于工件损坏导致的基座211受损的现象。为了减少覆盖保护板230时发生偏移的现象,还设置了定位装置240,定位装置240包括沉头螺栓241和定位孔242。梯形凹槽2111的底面上开设有定位孔242,保护板230上设置有沉头螺栓241,当沉头螺栓241穿过定位孔242时保护板230能够完全覆盖梯形凹槽2111的底面。

41.参照图6,梯形凹槽2111底面的厚度是渐变的,下底边处的厚度最小,上底边处的厚度最大。夹持件212在液压缸300的作用下沿着滑槽2131滑动,由于随着夹持件212逐渐靠近梯形凹槽2111的上底边,两组夹持件212之间的距离越来越近,夹持力也越来越大,所以将梯形凹槽2111底面厚度设置为渐变的,厚度越大抗形变能力也越强,受到较大的反作用力时也难以发生形变。

42.本技术实施例一种万能试验机用夹具的实施原理为:在使用万能试验机对工件的性能进行检测时,将工件的一端放置在下夹具210的夹持件212之间,另一端放置在上夹具220的夹持件212之间,启动液压缸300,液压缸300推动夹持件212沿着固定块213向靠近梯形凹槽2111上底边的方向滑动,工件两侧的夹持件212之间的距离越来越小,对工件的夹持力越来越大,工件受到夹持力的同时也会给夹持件212反向作用力,夹持件212具有向远离工件的方向运动的趋势,使得位于夹持件212外侧的基座211也具有向远离工件的方向运动的趋势,由于夹具200的基座211是一体压制成型的,梯形凹槽2111的底面会限制夹持件212和基座211的运动,减少了由于夹持件212向远离工件的方向运动导致的不能夹紧工件的现象。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1