具有细小间距的器件测试装置的制作方法

1.本发明涉及多个半导体芯片叠层后单体化(singulated)的器件测试装置,进一步具体地,如凸点(bump)的大小,间距较窄,包含众多信号总线的高带宽存储器(hbm,high bandwidth memory)的器件生产以后,准确对准(align)实施性能测试的具有细小间距的器件测试装置。

背景技术:

2.目前电子产业以低廉价格制造出轻型化、小型化、高速化、多功能化以及高性能化产品已成为一种趋势。而且为提升集成电路的性能,开发成如多芯片叠层封装(multi-chip stacked package)等三维结构。

3.这种多芯片叠层封装中高带宽存储器(hbm)是用于三维叠层动态随机存取存储器(dram)的高性能(ram)接口。

4.所述高带宽存储器是将多芯片依次叠层之后成型为一体,然后通过切割(sawing)分成单体。

5.图1是显示普通的高带宽存储器凸点的底视图,所述高带宽存储器10是无数的凸点11的间距(p)约达125~170170μm左右,非常窄,但是在切割工序中被切断分离,因此存在配置于边缘的凸点的中心和边缘边框之间的间隔(s)无法恒定的问题。

6.因此将这种结构的高带宽存储器生产完毕的状态下,对于大小(外径)较小、间距较窄的凸点无法与测试器的端子准确对准排列,因此实际上是未进行测试的状态下出厂。

7.而且安装这些不合格的高带宽存储器组成图形处理单元(gpu,graphical processing unit)时,严重造成图形处理单元整体不良的问题。

8.先有技术文献(专利文件0001)韩国注册专利公报10-1149759(2012.05.18注册);(专利文件0002)韩国注册专利公报10-1464990(2014.11.19注册)。

技术实现要素:

9.技术课题本发明是为解决以上问题而创造,其目的在于,生产高带宽存储器等凸点的大小(外径)小,间距较窄的器件以后,准确对准器件的位置,与各种类型的测试机电接触,从而进行性能测试。

10.本发明的另一目的在于,即便配置于边缘的凸点的中心与边缘边框之间的间隔不恒定,但准确实施器件的对准,进而与测试机的端子电接触。

11.本发明又另一目的在于,测试机的两侧分别对称配置器件对准部以及装载/卸载分选器,以减少随着器件测试发生的循环周期(cycle time)。

12.技术方案为实现所述目的,本发明提供具有细小间距的器件测试装置,根据本发明的实施

例,其组成包括:主体;和设置于所述主体的一侧,使需测试的器件待机的装载部;和设置于所述装载部的一侧,将需测试的器件依次吸附后放置到真空吸盘上面的装载分选器;和被所述装载分选器吸附移动的器件的安放地点上分别形成真空孔,并沿着轨道移动的真空吸盘;和所述真空吸盘上需测试的器件被放置的装载区;和可沿着x-y-θ轴移动地设置于所述装载区的上部,确认吸附到真空吸盘上的器件的位置,将坐标值传递给控制部,进而对准器件的器件对准部,和被吸附到所述真空吸盘上的器件以对准状态沿着轨道移动待机的测试台;和位于所述测试台的真空吸盘移动,各器件的凸点被电接触,进而在设定时间内测试器件性能的测试机;和所述测试机中完成器件测试的真空吸盘所处的卸载区;和设置于所述卸载区的一侧,从真空吸盘上吸附测试完的器件后,分选为合格品和不合格品卸载到卸载部的托盘的卸载分选器。

13.有益效果本发明与现有的相比,具有以下多种有益效果:第一、将需测试的器件装载到装载部以后,即便配置于边缘的凸点的中心与边缘边框之间的间距不恒定,但由器件对准部自动准确对准器件,使器件的凸点与测试机的端子电接触,因此具有细小间距的器件性能测验变得可能。

14.第二、不受测试机的类型(顶置型、水平型、垂直型)的限制,将移动到测试台的器件的凸点与测试机的端子电接触,从而实施器件性能测试。

15.第三、在真空吸盘的上面装载需对准的器件之前,将真空吸盘的温度根据测试条件保持常温,或者加热或冷却,根据真空吸盘的膨胀系数膨胀或收缩的状态下装载器件,因此减少对准公差。

16.第四、真空吸盘上被装载需对准的器件以后,将被对准的器件的对准状态用第一对准视觉再确认一次,从而进一步提高对准的可靠性。

17.第五、将器件的对准完成的真空吸盘移动到测试机侧的状态下,通过第二对准视觉确认真空吸盘的x、y值后传递给控制部,使真空吸盘姿势矫正装置准确地矫正真空吸盘的姿势,从而防止接触不良。

18.第六、将器件对准部以及装载/卸载分选器在主体的两侧分别对称地配置时,可以减少随着器件测试发生的循环周期。

附图说明

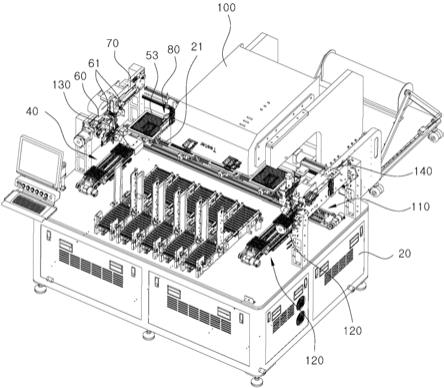

19.图1是显示普通的高带宽存储器的凸点的底视图;图2是显示本发明一实施例的透视图;图3是图2的平面图;图4是显示本发明中真空吸盘设置状态的透视图;图5是图4的底面透视图;图6是显示本发明中器件对准部的透视图;图7是图6的侧视图;图8a是本发明的对准夹具包住器件状态的平面图;图8b是器件的两面连接到本发明的对准夹具内周面推动器件的状态图;图9a和图9b是真空吸盘沿着轨道移动的状态的正视图;

图10是本发明的真空吸盘上具备旋转器的状态的底面透视图;图11a和图11b是显示本发明中测试机为水平型及垂直型的正视图及侧视图。

具体实施方式

20.下面将结合附图,对本发明实施例中的技术方案详细进行描述,但所描述的实施例是本发明一部分实施例,而不是全部的实施例。本领域普通技术人员可以以各种形态实现,但在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。阐明图面上的图示简略,并未按照比例尺图示。图面上部分的相对尺寸及比率是,为图面中的明确性和便利,与其大小相比夸大或减少图示,任意尺寸仅限于示例,并没有限定。两个以上的图面上显示的同一个结构物、要素或者部件上使用同一个参照符号,以突出其类似的特征。

21.图2是显示本发明一实施例的透视图,图3是图2的平面图,本发明的组成包括:主体20;和设置于所述主体20的一侧,使需测试的器件30待机的装载部40;和设置于所述装载部40的一侧,将需测试的器件30依次吸附后放到真空吸盘50上面的装载分选器60;和被所述装载分选器60吸附移动的器件30的安放地点上分别形成真空孔51,并沿着轨道21移动的真空吸盘50;和所述真空吸盘50上需测试的器件30被放置的装载区70;和可沿着x-y-θ轴移动地设置于所述装载区70的上部,确认吸附到真空吸盘50上的器件30的位置,将坐标值传递给控制部,进而对准器件30的器件对准部80,和被吸附到所述真空吸盘50上的器件30以对准状态沿着轨道21移动待机的测试台90;和位于所述测试台90的真空吸盘50移动,各器件30的凸点被电接触,进而在设定时间内测试器件性能的测试机100;和所述测试机100中完成器件30测试的真空吸盘50所处的卸载区110;和设置于所述卸载区110的一侧,从真空吸盘50上吸附测试完的器件30后,分选为合格品和不合格品卸载到卸载部120的托盘130的卸载分选器140。

22.本发明一实施例中图示的图2和图3中,所述装载分选器60被设置成可以沿着x-y轴61移动,真空吸盘50是被设置成可以沿着轨道21移动,真空吸盘50位于装载区70以后,装载分选器60沿着x-y轴61移动着吸附位于装载部40的器件30,然后依次放置到真空吸盘50的各真空孔51中。

23.但根据需求,即使将装载分选器60设置成可以沿着y轴移动,设置真空吸盘50可以沿着x轴一步一步地(真空孔和真空孔的中心之间距离)移动,但装载分选器60依然可以将器件30依次装载到真空吸盘50的各真空孔51中是显而易见的。

24.图4是显示本发明中真空吸盘的设置状态的透视图,图5是显示图4的底面透视图,沿着轨道21移动的真空吸盘50上设有多个真空孔51,以便器件30被装载分选器60放置后通过真空压力保持被吸附的状态,所述真空吸盘50的下部设有将真空吸盘50从测试台90移动到测试机100侧的z轴电机52。

25.所述真空孔51是被设置成在一次真空压力(约5~50mmhg)的作用下,将通过装载分选器60移动的器件30对准之前不会移动。

26.在此状态下,施加于所述真空孔51的真空压力在5mmhg以下时,即使器件30通过器件对准部80被对准完毕,但由于振动等原因,器件30的位置有可能发生变化,与此相反,在50mmhg以上时,由于真空压力太大,在器件对准部80对器件30的位置进行校正实施对准时,

器件30有可能不向所需的位置移动。

27.对所述真空孔51,可以继续施加约2~50mmhg的真空压力,但进一步优选地,通过所述器件对准部80完成器件30的对准的状态下,将真空吸盘50向测试机100侧移动之前提高压力,使约50~100mmhg的二次真空压力得以施加。

28.其目的在于,真空吸盘50的移动之间或器件30的凸点与测试机100的端子接触并实施测试时,从根本上排除器件的位置发生变化的现象。

29.如上所述,施加到真空孔51的一次真空压力是使之在器件30被放置之前依次施加,或者分成一定区域,例如每十个为一个区域设置流路,使真空压力同时施加到被分区的真空孔中。

30.而且在真空吸盘50内安装加热器或冷却管(省略图示),将器件在真空吸盘50上装载之前,根据器件30的测试条件保持常温,或者加热至约50~170℃程度,或者冷却至0~-55℃程度。

31.其目的在于,即便使用膨胀系数最小的材质(例如,陶瓷等)用作真空吸盘50,但假设真空吸盘50的大小为300

×

300mm时,随着加热及冷却,约在0.3mm的范围内膨胀或者收缩,因此装载分选器60将器件30装载到真空吸盘50的上面之前,根据测试条件调节真空吸盘50的温度,减少因真空吸盘50因膨胀或收缩而发生的误差。

32.图6是显示本发明中器件对准部的透视图,图7是图6的侧视图,所述器件对准部80的组成包括:设置于所述主体20上的x轴轨道81;和设置于所述x轴轨道81上沿着x轴轨道移动的y轴轨道82;和设置于所述y轴轨道82上的可移动体83;和设置于所述可移动体83的升降块84上并设有垂直贯通的通孔85a的对准夹具块85;和设置于所述对准夹具块85的下部,将吸附到真空吸盘50上的器件30推动以校正位置的对准夹具86;和设置于所述对准夹具块85上校正对准夹具86的θ值的θ轴校正电机87;和设置于所述可移动体83上,通过对准夹具块85的通孔85a确认吸附到真空吸盘50上的器件30的位置后,将坐标值传递给控制部的第一对准视觉88。由第一对准视觉88确认吸附到真空吸盘50上的器件30的位置后传递给控制部(省略图示)后,根据器件30的坐标值对准夹具86下降,使器件30向x-y-θ方向移动,进而对准。

33.所述对准夹具86是如图8a所示,设有比器件30更大的开口部86a,以便保持器件30被对准夹具86的开口部86a收容的状态,对准夹具86根据器件30的坐标值移动时,如图8b所示,开口部86a的内面连接到器件30的两个面移动,使器件30得以对准。

34.本发明的一实施例中,真空吸盘50上如图4所示标示着坐标识别标记53,测试机100上如图9a和图11a所示,设有确认坐标识别标记53的位置的第二对准视觉101,真空吸盘50的下部如图5所示设有真空吸盘姿势矫正装置150。

35.因为配件的加工公差或者装配公差等原因,真空吸盘50向测试机100侧移动的状态下,x、y值有可能会发生变化。

36.因此将移动 到测试台90的真空吸盘50向测试机100侧移动之前,如图9a所示,设置于测试机100两侧的第二对准视觉101确认真空吸盘50的坐标识别标记53的x-y值后传递给控制部,然后由真空吸盘姿势矫正工具140对真空吸盘50的姿势进行矫正。

37.如果真空吸盘50的x、y值发生变化的状态下,将真空吸盘50向测试机100侧移动,使器件30的凸点接触到测试机100的端子时,即便器件30在器件对准部80被准确对准,但仍

然出现器件30的凸点无法接触到测试机100的端子的严重缺陷。

38.进一步,一部分凸点是可以接触到测试机100的端子,但真空吸盘50的x、y值已发生变化,导致其余凸点未能接触到测试机100的端子,由此发生将合格的器件30判定为不合格的严重错误。

39.对于所述真空吸盘姿势矫正装置150,在本发明的一实施例中,如图5所示,所述真空吸盘50的底面设有校正y轴值的y轴校正电机151,所述y轴校正电机151的底面设有校正x轴值的x轴校正电机152,所述x轴校正电机152是固定设置在沿着轨道21移动的滑块153上。

40.本发明的一实施例中的示例,真空吸盘50的下部设有z轴电机52,其下部设有真空吸盘姿势矫正装置150,但也可以在真空吸盘50的下部设置真空吸盘姿势矫正装置150,其下部设置z轴电机52,因此并不限于此。

41.本发明的一实施例中显示测试机100为顶置型,但根据需求,如图11a和图11b所示,测试机100还可以设置成水平型或垂直型使用。

42.进一步,测试机100为水平型或垂直型,应具备以器件30被对准的状态下,真空吸盘50向测试机100的直下方移动后,使真空吸盘50旋转180

°ꢀ

或90

°

的旋转器54。

43.在此状态下,测试机100的两侧设置第二对准视觉101,以便使对准在真空吸盘50上的器件30移动到测试机100侧之前,确认通过旋转器54旋转180

°

或90

°

的真空吸盘50的姿势,使真空吸盘姿势矫正装置150对真空吸盘50的姿势进行矫正。

44.下面对本发明所具作用进行说明。

45.首先,将器件30在真空吸盘50的上面装载(loading)之前,根据器件30的测试条件保持常温,或者加热至50~170℃左右,或者冷却至0~-55℃。

46.如上所述,使真空吸盘50保持符合器件30测试条件的温度的状态下,装载分选器60从位于装载部40的托盘130上吸附一个器件30放置到位于装载区70的真空吸盘50的真空孔51后,通过与真空孔51连接设置的真空装置(省略图示)以可微微移动的一次真空压力吸附。

47.所述器件装载于真空吸盘50上形成的某一个真空孔51,进而被器件可微微移动的一次真空压力吸附后,器件对准部80的可移动体83移动到被吸附于真空吸盘50上的器件30的位置。

48.所述可移动体83移动到被吸附到真空吸盘50上的器件30的位置以后,设置于可移动体83上的第一对准视觉88通过对准夹具块85上形成的通孔85a和对准夹具86的开口部86a确认器件30的位置后,将坐标值传递给控制部(省略图示)。

49.此时,所述可移动体83移动到要校正位置的器件30侧以后,第一对准视觉88通过通孔85a和开口部86a识别出图1中显示的器件30的底面标示的标记32后,将器件30的坐标值传递给控制部,然后由控制部运算器件30的校正位置。

50.如上所述,设置于可移动体83上部的第一对准视觉88识别器件30的位置后传递给控制部是,因对准夹具86上设有开口部86a,使得第一对准视觉88通过通孔85a和开口部86a识别出器件30的位置而变得可能。

51.设置于所述可移动体83的第一对准视觉88将器件30的坐标值传递给控制部以后,可移动体83根据被吸附于真空孔51的器件30的坐标值,沿着x、y轴轨道81、82移动的同时,升降块84下降的状态下,对准夹具块85在θ轴校正电机87的驱动下按设定的值转动,进而对

准夹具86的位置得以校正。

52.设有所述对准夹具86的对准夹具块85是,θ轴校正电机87的驱动通过蜗杆和蜗轮(省略图示)被相互啮合,因此随着θ轴校正电机87的驱动,按设定的值转动。

53.在这种状态下,可移动体83下降,对准夹具86的开口部86a包住器件30以后,可移动体83沿着x、y轴轨道81、82移动,因此通过控制部,由对准夹具86按设定的值推动器件30,进而校正位置而对准。

54.如上所述,通过可移动体83,对准夹具86向器件30侧下降对准器件30时,进一步优选地,所述对准夹具86与真空吸盘50的上面分开的状态下,校正器件30的位置。

55.因为对准夹具86与真空吸盘50的上面连接的状态下移动同时,对准器件30的位置时,可以预防由于摩擦造成的粒子的发生。

56.由于如上所述的动作,对准夹具86将被吸附于真空吸盘50上的器件30推动校正,进而完成对准后,可移动体83回到初始位置之前,通过对准夹具块85的通孔85a和对准夹具86的开口部86a,由第一对准视觉88对已被对准的器件30的位置再次进行确认后传递给控制部后,如果正确对准,则使对准夹具86的开口部86a内面与器件30分开以后,可移动体83上升回到初始位置,如果没有对准,则以上述的动作实施器件30的再对准操作。

57.如上所述的动作是,装载分选器60吸附器件30,使器件位于各真空孔51以后吸附,进而统一进行,由此使吸附于真空吸盘50上的器件30得以对准。

58.通过所述动作,将吸附于真空吸盘50的所有真空孔51上的器件30的位置校正对准以后,将真空吸盘50向测试机100侧移动时,进一步优选地,以二次真空压力(约50~100mmhg)吸附器件,以防因振动等原因导致器件30的位置发生变化。

59.如上所述,将装载于真空吸盘50的真空孔51的多个器件30的位置校正并对准完以后,多个器件30被吸附的真空吸盘50如图9所示,沿着轨道21向测试机100的接触地点即测试台90移动。

60.所述真空吸盘50沿着轨道21向测试机100的接触地点即测试台90移动后,设置于测试机100两侧的第二对准视觉101确认真空吸盘50的两侧上标示的坐标识别标记53,进而判断真空吸盘50的姿势。

61.然后由于加工公差以及装配公差等原因,真空吸盘50向测试机100的直下方即测试台90移动的状态下,虽然其位置并不准确,但通过真空吸盘姿势矫正装置150仍然可以校正真空吸盘50的姿势。

62.进一步,第二对准视觉101识别到真空吸盘50上标示的坐标识别标记53以后传递给控制部,然后由控制部根据坐标识别标记53的地点运算x、y值后不一致时,如图4和图5所示,驱动x、y轴校正电机151、152矫正真空吸盘50的姿势。

63.如果真空吸盘50因配件的加工公并以及装配公差等原因,x、y值发生变化的状态下,向测试机100侧移动,使器件30的凸点与测试机100的端子接触后,即使通过器件对准部80使器件30被准确对准,但仍然存在器件30的凸点与测试机100的端子接触不到的严重缺陷。

64.因为一部分凸点是与测试机100的端子接触,但真空吸盘50的x、y值已发生变化,其余凸点接触不到测试机100的端子,因此发生将合格的器件30判定为不合格的严重错误。

65.因此通过真空吸盘姿势矫正装置150校正真空吸盘50的姿势的状态下,驱动设置

在真空吸盘50下部的z轴电机52,则如图9b所示,真空吸盘50向测试机100侧上升,因此吸附于真空吸盘50上的器件30的凸点与测试机100的端子接触,进而按设定时间实施器件30的测试。

66.对吸附于所述真空吸盘50上的器件30的性能进行测试以后,真空吸盘50下降,然后沿着轨道21向卸载区110即图面上的右侧移动,将作用于真空吸盘50上的真空压力释放的同时,卸载分选器140将器件30依次吸附,并根据测试结果分成合格品和不合格器,装到位于卸载部120的托盘上,然后合格品出厂,不合格品是重新进行测试或者废弃处理。

67.但测试机100不是顶置型,而是如图11a所示,是水平型,则真空吸盘50到达测试台90的状态下,旋转器54使真空吸盘50转动180

°

的状态下,对于转动的真空吸盘50的姿势,由设置于测试机100两侧的第二对准视觉101确认坐标识别标记53后传递给控制部,矫正真空吸盘50的姿势以后,由z轴电机52将真空吸盘50向测试机100侧移动,进而实施器件30的测试。

68.另一方面,测试机100如图11b所示,是垂直型,则真空吸盘50到达测试台90的状态下,由旋转器使真空吸盘50转动90

°

的状态下,对于转动的真空吸盘50的姿势,由设置于测试机100两侧的第二对准视觉101确认坐标识别标记53后传递给控制部,进而矫正真空吸盘50的姿势以后,由z轴电机52将真空吸盘50向测试机100侧移动,进而实现器件30的测试。

69.综上所述,其过程是,在轨道21的一侧(图面中左侧)设置装载区70,另一侧(图面中右侧)设置卸载区110,装载区70的上部设置装载分选器60和器件对准部80,在卸载区110设置卸载分选器140,由器件对准部80将放置于真空吸盘50上的器件30的位置对准以后,使真空吸盘50沿着轨道21向测试机100的下步部移动,然后按设定的时间进行器件30的电气特性测试以后,真空吸盘50到达卸载区110,然后由卸载分选器140将完成测试的器件30根据测试结果分成合格品和不合格品,进而卸载到卸载部120的空托盘上。

70.根据所述配置,通过装载分选器60将器件30放置并吸附到真空吸盘50上面的状态下,确认器件的坐标值后,通过器件对准部80实施对准所用时间较长,相反卸载分选器140将测试完的器件卸载的时间却短,由此造成高端设备的运转率下降。

71.因此为了最大限度地提高端设备的运转率,进一步优选地,在主体20的两侧将器件对准部80以及具有器件的装载和卸载作用的装载/卸载分选器160分别对称地配置,使装载区70和卸载区110分别同时具备装载/卸载功能。

72.进一步,配置于主体20中央的测试机100的两侧设有同时具备装载区70和卸载区110功能而将器件30在真空吸盘50上装载或卸载的装载/卸载区170,所述各装载/卸载区170的上部设有由装载部40吸附器件30并装载到真空吸盘50的上面,或者将测试完的器件30由真空吸盘50吸附后卸载到卸载部120的装载/卸载分选器160,所述各装载/卸载区170的上部设有器件对准部80,其可沿着x-y-θ轴移动地设置而确认吸附于真空吸盘50上的器件30的位置后将坐标值传递给控制部(省略图示),进而对准器件30。

73.随之装载/卸载分选器将器件30吸附到位于某一侧(图面中左侧)的装载/卸载区170的真空吸盘50上放置后,通过器件对准部80对准位置,然后真空吸盘50沿着轨道21向测试机100的直下方移动,进而实施测试,在此期间,又另一装载/卸载分选器160将器件30吸附到位于另一侧(图面中右侧)的装载/卸载区170的真空吸盘50上放置后,通过器件对准部80对准器件30的位置。

74.如上所述,将器件30依次放置到位于另一侧的装载/卸载区170的真空吸盘50上面实施对准期间,将最初向测试机100侧移动完成器件的测试的真空吸盘50移动到位于图面中左侧的装载/卸载区170,然后通过装载/卸载分选器160根据测试结果卸载的同时,将位于图面中右侧的真空吸盘50移动到测试机100侧实施测试,从而最大限度地提高高端设备的运转率。

75.以上结合附图对本发明的实施例进行了说明,但本发明所属领域的普通技术人员是不改变技术方案或者必需特征,也可以用其它具体形态实施是显而易见的。

76.因此以上实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:其依然可以对前述各实施例所述的技术方案进行修改,或者等同替换,而这些修改或者等同替换,并不使相应技术方案的本质脱离本发明各实施例所述技术方案的范围。本发明的保护范围应根据下述的权利要求范围进行解释,而且在其同等范围内的任何变更或变形形态等应都属于本发明的权利要求范围。

77.符号说明20:主体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21:轨道;30:器件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32:标记;40:装载部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50:真空吸盘;51:真空孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52:z轴电机;53:坐标识别标记;

ꢀꢀꢀꢀꢀꢀ

54:旋转器;60:装载分选器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61:x、y轴;70:装载区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80:器件对准部;81:x轴轨道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82:y轴轨道;83:可移动体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85:对准夹具块;85a:通孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

86:对准夹具;86a:开口部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

87:θ轴校正电机;88:第一对准视觉;

ꢀꢀꢀꢀꢀꢀ

90:测试台;100:测试机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101:第二对准视觉;110:卸载区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:卸载部;140:卸载分选器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

150:真空吸盘姿势矫正装置;151:y轴校正电机;

ꢀꢀꢀꢀ

152:x轴校正电机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1