轮胎测试装置的制作方法

1.本发明涉及一种轮胎测试装置。

背景技术:

2.因为轮胎的性能会受到路面状态的影响,所以需要对各种状态的路面进行评估。评估轮胎性能的测试包括:例如将测试轮胎安装于专用测试车的轮圈(wheel rim),使其在实际路面上行驶而进行的路上测试;及使用设置于室内的测试装置而进行的室内测试(台架测试)。

3.日本特开2015-72215号公报(专利文献1)中记载有使用于轮胎的台架测试的测试装置的例。记载于专利文献1的测试装置具备在外周面设有模拟路面的旋转鼓(drum),在使测试轮胎接触于模拟路面的状态下,使测试轮胎与转筒旋转来进行测试。

技术实现要素:

4.(发明所要解决的技术问题)

5.台架测试的测试精度比路上测试高,且测试效率也佳。但是,因为过去用于台架测试的测试装置,在测试时是在模拟路面高速行驶,所以在以雨雪及碎石等覆盖的路面状态下进行测试困难。

6.本发明鉴于上述情形,其目的为提供一种可在各种路面状态下进行台架测试的轮胎测试装置。

7.(解决技术问题的手段)

8.本发明一个实施方式提供一种轮胎测试装置,具备:路面;载运器,其可旋转地保持安装了测试轮胎的测试轮,在使测试轮胎接触于路面的状态下可沿着路面行驶;和导向机构,其引导载运器向行驶方向移动;导向机构具备:轨条,其沿着载运器的行驶方向延伸;和滑车,其固定于载运器,并可在轨条上行驶;滑车具备:滚子,其可在轨条上滚动;及轴承,其可旋转地支撑滚子;轴承是具备在圆轨道上滚动的滚动体的滚动轴承。

9.上述轮胎测试装置中,也可构成滑车具备多个滚子,多个滚子包含:可在轨条的头部上面滚动的第一滚子;与可在轨条的头部下面滚动的第二滚子及可在轨条的头部侧面滚动的第三滚子的至少一方。

10.上述轮胎测试装置中,也可构成将多个滚子分组成多组,滚子的多组在载运器的行驶方向排列,并分别包含:第一滚子;与第二滚子及第三滚子的至少一方。

11.上述轮胎测试装置中,也可构成滑车具备:框架,其安装于载运器;及多个杆,其被框架支撑;轴承具备:内环,其与杆嵌合;外环,其与滚子的内周面嵌合;及多个滚动体,其介于内环的外周面与外环的内周面之间。

12.上述轮胎测试装置中,也可构成具备多个导向机构,其包含彼此平行地排列轨条的第一导向机构及第二导向机构,第一导向机构及第二导向机构的各个第二滚子及第三滚子的至少一方配置于第一导向机构及第二导向机构的轨条之间。

13.上述轮胎测试装置中,也可构成具备多个导向机构,其包含彼此平行地排列轨条的第一导向机构及第二导向机构,第一导向机构及第二导向机构的轨条配置于第一导向机构的第二滚子及第三滚子的至少一方、与第二导向机构的第二滚子及第三滚子的至少一方之间。

14.上述轮胎测试装置中,也可构成具备路面部,其具有路面,路面部的至少一部分由可更换的路面单元而构成。

15.上述轮胎测试装置中,也可构成路面部具备:底座;及铺设部,其设于底座上,并在其表面形成有路面;铺设部的至少一部分由至少一个路面单元构成。

16.上述轮胎测试装置中,也可构成路面部具备本体部,其具有:底座;及铺设部,其设于底座上,并在其表面形成有路面;本体部的至少一部分由至少一个路面单元构成。

17.上述轮胎测试装置中,也可构成路面部具备框部,其与底座一起形成槽。

18.上述轮胎测试装置中,也可构成路面通过与实际道路的路面不同的材料所形成的模拟路面。

19.上述轮胎测试装置中,也可构成具备驱动系统,其驱动测试轮及载运器。

20.上述轮胎测试装置中,也可构成驱动系统具备载运器驱动机构,其为以对路面而言指定的速度驱动载运器。

21.上述轮胎测试装置中,也可构成驱动系统具备测试轮驱动机构,其驱动测试轮。也可构成测试轮驱动机构以对应于指定速度的转速驱动测试轮。

22.上述轮胎测试装置中,也可构成驱动系统具备第一动力产生机构,其产生使用于驱动载运器及测试轮的动力。

23.上述轮胎测试装置中,也可构成驱动系统具备动力分配机构,其将第一动力产生机构所产生的动力分配至载运器驱动机构及测试轮驱动机构。

24.上述轮胎测试装置中,也可构成驱动系统具备第一卷挂式传动机构,其传递第一动力产生机构所产生的动力。

25.上述轮胎测试装置中,也可构成第一卷挂式传动机构具备:驱动滑轮,其与第一动力产生机构的输出轴结合;从动滑轮,其保持于载运器,并与测试轮连结;及第一卷挂式媒介件,其架设于驱动滑轮及从动滑轮;第一卷挂式媒介件具有第一部分及第二部分,在载运器的行驶方向伸展,且彼此反方向驱动,在第一部分通过从动滑轮,在第二部分固定于载运器。

26.上述轮胎测试装置中,也可构成驱动系统具备二次动力传递部,其与第一卷挂式传动机构连结,而将通过第一卷挂式传动机构所传递的动力的至少一部分传递至驱动轮。

27.上述轮胎测试装置中,也可构成从动滑轮与二次动力传递部的输入轴结合。

28.上述轮胎测试装置中,也可构成驱动系统具备一对第一动力产生机构,第一卷挂式传动机构具备一对驱动滑轮,其分别与一对第一动力产生机构的输出轴结合,第一卷挂式媒介件形成环圈(loop),而架设于一对驱动滑轮及从动滑轮。

29.上述轮胎测试装置中,也可构成第一卷挂式媒介件是具有钢线的心线的带齿皮带。

30.上述轮胎测试装置中,也可构成第一卷挂式媒介件是具有碳心线的带齿皮带。

31.上述轮胎测试装置中,也可构成具备基座(base),其安装有轨条。

32.上述轮胎测试装置中,也可构成测试轮驱动机构具备第二动力产生机构,其产生旋转驱动测试轮的动力。

33.上述轮胎测试装置中,也可构成测试轮驱动机构具备动力结合机构,其结合第一动力产生机构及第二动力产生机构所产生的动力。

34.上述轮胎测试装置中,也可构成第一动力产生机构具备第一马达,其设置于基座上,第二动力产生机构具备第二马达,其设置于载运器上。

35.上述轮胎测试装置中,也可构成测试轮驱动机构具备:旋转运动供给机构,其供给对应于载运器的速度的转速的旋转运动;及转矩赋予机构,其使从旋转运动供给机构供给的旋转运动的相位变化,而对测试轮赋予指定的转矩。

36.上述轮胎测试装置中,也可构成旋转运动供给机构具备第一马达,其设置于基座上,转矩赋予机构具备第二马达,其设置于载运器上。

37.上述轮胎测试装置中,也可构成转矩赋予机构具备动力结合机构,其结合第一马达产生的动力与第二马达产生的动力。

38.上述轮胎测试装置中,也可构成转矩赋予机构具备:旋转架,其安装第二马达,并通过第一马达产生的动力而被旋转驱动;及轴杆(shaft),其通过第二马达被驱动;且同心配置轴杆与旋转架。

39.上述轮胎测试装置中,也可构成转矩赋予机构具备一对轴承部,其可旋转地支撑旋转架,旋转架为筒状,且具有:马达收容部,其收容第二马达;及直径比马达收容部小的一对轴部,其夹着马达收容部而设于轴方向两侧;一对轴部,被一对轴承部可旋转地支撑,轴部的一方为圆筒状,且轴杆贯穿其中空部,在轴部的内周设有可旋转地支撑轴杆的轴承。

40.上述轮胎测试装置中,也可构成二次动力传递部具备:第二轴杆,其通过转矩赋予机构而被驱动;轴承,其可旋转地支撑第二轴杆;及滑动式等速接头,其连结第二轴杆与主轴。

41.上述轮胎测试装置中,也可构成测试轮驱动机构具备:一次动力传递部,其传递从旋转运动供给机构供给的动力;及二次动力传递部,其设置于载运器上,与一次动力传递部连结,将通过一次动力传递部所传递的动力传递至测试轮;一次动力传递部具备第一卷挂式传动机构,第一卷挂式传动机构具备:一对固定滑轮,其夹着载运器可行驶的区域而配置;活动滑轮,其保持于载运器;及第一卷挂式媒介件,其架设于一对固定滑轮及活动滑轮;固定滑轮的至少一个与旋转运动供给机构的输出轴结合的驱动滑轮,活动滑轮为从动滑轮,且与二次动力传递部的输入轴结合。

42.上述轮胎测试装置中,也可构成二次动力传递部具备第二卷挂式传动机构,第二卷挂式传动机构具备:驱动滑轮,其与第一卷挂式传动机构的活动滑轮结合;从动滑轮,其与转矩赋予机构的旋转架结合;及第二卷挂式媒介件,其架设于第二卷挂式传动机构的驱动滑轮及从动滑轮。

43.上述轮胎测试装置中,也可构成二次动力传递部具备可旋转地被支撑的主轴,主轴在其前端部同轴且可装卸地构成测试轮,并具备力传感器,其可检测施加于测试轮的力。

44.上述轮胎测试装置中,也可构成载运器具备:主架;回旋架,其可对主架在与路面垂直的垂直线的周围回旋;及滑架,其可对主架在与路面垂直的垂直方向滑动;主轴经由回旋架及滑架而被主架支撑。

45.上述轮胎测试装置中,也可构成载运器具备:曲线滑轨(guide way),其引导在回旋架的垂直线周围回旋;及线性滑轨(linear guide way),其引导滑架向垂直方向移动。

46.上述轮胎测试装置中,也可构成滑架可在与主轴的中心线及垂直线两者垂直的水平轴周围旋转地支撑主轴。

47.上述轮胎测试装置中,也可构成载运器具备负荷调整部,其使滑架在垂直方向移动,可调整施加于测试轮的负荷。

48.上述轮胎测试装置中,也可构成载运器具备滑移(slip)角调整部,其使回旋架在垂直线的周围回旋移动,可调整测试轮对路面的滑移角。

49.上述轮胎测试装置中,也可构成具备外倾(camber)调整部,其使主轴在水平轴的周围旋转移动,可调整测试轮对路面的外倾。

50.上述轮胎测试装置中,也可构成在路面部的上面设置负荷检测部,其检测测试轮的轮胎胎面承受的负荷分布。

51.上述轮胎测试装置中,也可构成负荷检测部具备多个负荷检测模块,其在载运器的行驶方向及测试轮的轴方向阵点排列。

52.上述轮胎测试装置中,也可构成负荷检测模块分别具备3分力传感器。

53.上述轮胎测试装置中,也可构成具备计测机构,其依据负荷检测部的检测结果计测负荷分布,计测机构依据3分力传感器的检测结果计算轮胎胎面承受的半径方向力、切线方向力及横向力。

54.上述轮胎测试装置中,也可构成具备记忆机构,其记忆检测出的负荷分布。

55.上述轮胎测试装置中,也可构成具备取得机构,其取得测试轮在载运器的行驶方向的行驶位置,记忆机构将检测出的负荷分布、与检测出负荷分布时的测试轮的行驶位置相对应而记忆。

56.上述轮胎测试装置中,也可构成具备取得测试轮的旋转位置的机构,记忆机构将检测出的负荷分布、与检测出负荷分布时的测试轮的旋转位置相对应而记忆。

57.上述轮胎测试装置中,也可构成记忆机构将在相同时间检测出的负荷分布与施加于测试轮的力相对应而记忆。

58.上述轮胎测试装置中,也可构成具备计算器构,其将测试轮的行驶位置作为基准,计算负荷检测模块的相对位置,并计算就相对位置的负荷分布的计测值。

59.上述轮胎测试装置中,也可构成使载运器行驶,而且复数次检测负荷分布,通过每个相对位置平均复数次负荷分布的检测结果,来计算负荷分布的计测值。

60.上述轮胎测试装置中,也可构成通过回归分析计算负荷分布的计测值。

61.上述轮胎测试装置中,也可构成通过载运器在1个方向行驶,由负荷检测部进行1个设定(set)的测量,并依据负荷检测部测量多个设定的结果来计算负荷分布的计测值。

62.上述轮胎测试装置中,也可构成具备可在测试轮的轴方向变更负荷检测部的位置的机构。

63.上述轮胎测试装置中,也可构成具备可在行驶方向变更负荷检测部的位置的机构。

64.(发明效果)

65.采用本发明的一个实施方式时,在测试中不使路面移动,而通过使保持测试轮胎

的载运器沿着路面行驶而构成,可在各种路面状态下进行轮胎的台架测试。

附图说明

66.图1为本发明一个实施方式的轮胎测试装置的主视图。

67.图2为本发明一个实施方式的轮胎测试装置的侧视图。

68.图3为本发明一个实施方式的轮胎测试装置的俯视图。

69.图4为显示载运器及其周边的构造图。

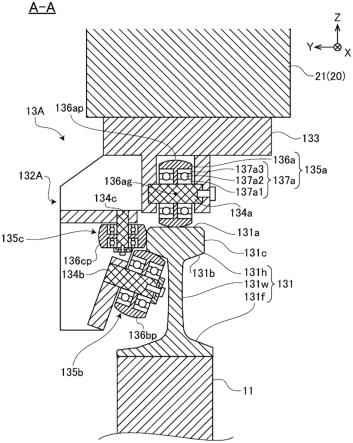

70.图5为显示载运器及其周边的构造图。

71.图6为显示载运器及其周边的构造图。

72.图7为显示3个导向机构的配置图。

73.图8为放大导向机构的滑车附近的侧视图。

74.图9为导向机构的剖面图(图7中的a-a箭头方向视图)。

75.图10为另外的导向机构的剖面图(图7中的b-b箭头方向视图)。

76.图11为显示从动部的概略构造的俯视图。

77.图12为转矩赋予机构的侧剖面图。

78.图13为显示主轴及其周边的构造图。

79.图14为路面部的横剖面图。

80.图15为路面部的修改例的横剖面图。

81.图16为路面部的负荷检测部附近的俯视图。

82.图17为路面部的负荷检测部附近的侧视图。

83.图18为负荷检测部的主视图。

84.图19为负荷检测部的侧视图。

85.图20为负荷检测部的俯视图。

86.图21为显示拆卸负荷检测部的活动部状态的俯视图。

87.图22为图18中的区域e的放大图。

88.图23为表示取得施加于轮胎胎面的负荷分布的步骤流程图。

89.图24为表示负荷轮廓计算步骤的流程图。

90.图25为显示负荷检测模块及测试轮的旋转轴的配置关系的俯视图。

91.图26为负荷轮廓的表示例。

92.图27为显示控制系统的概略构成的方块图。。

具体实施方式

93.以下,参照附图说明本发明一个实施方式。另外,在以下的说明中,对于相同或对应的事项标注相同或对应的符号,并省略其重复的说明。此外,在各图中,显示多个符号相通的事项时,并不需要对这些多个显示的全部注记符号,就这些多个显示的一部分可适当地省略号的赋予。

94.图1至图3依次为本发明一个实施方式的轮胎测试装置1的主视图、左侧视图及俯视图。此外,图4至图6依次为显示后述的载运器20及其周边构造的主视图、左侧视图及俯视图。另外,图4至图6中,为了方便说明而省略构成的一部分或是以剖面显示。

95.图2及图5中,将从右向左的方向定义为x轴方向,将与纸面垂直地从背面向表面的方向定义为y轴方向,将从下向上的方向定义为z轴方向。x轴方向及y轴方向为彼此正交的水平方向,z轴方向为铅直方向。此外,将前后、上下、左右的各方向作为朝向载运器20的行驶方向(x轴正方向)时的各方向来定义。亦即,将x轴正方向称为前方,将x轴负方向称为后方,将y轴正方向称为左方,将y轴负方向称为右方,将z轴正方向称为上方,将z轴负方向称为下方。

96.轮胎测试装置1具备:在x轴方向细长的轨道部10及路面部60;与在轨道部10上可在x轴方向行驶的载运器20。如图3所示,在轨道部10的左部分设有在轨道部10的x轴方向包括大致全长而延伸的细长的空间sp1。在该空间sp1中收容有路面部60。在路面部60的上面设有安装于载运器20的测试轮胎t接触(接地)的路面63a。本实施方式中,是以依测试条件可更换路面部60的方式将轨道部10与路面部60分离。另外,也可将轨道部10的基础框架11(以下简称为「基架11」)与路面部60的框架61一体化。

97.如图2所示,载运器20中安装测试轮w(安装了测试轮胎t的轮圈wr)。测试时,在测试轮w接触路面63a的状态下让载运器20行驶,测试轮胎t在路面63a上滚动。

98.如图3及图4所示,轨道部10具备:引导载运器20向x轴方向移动的多个(本实施方式为三个)导向机构13a、13b及13c;与产生驱动载运器20的机械性动力的一个以上的驱动部14(图3)。驱动部14担任第一动力产生机构的角色,产生使用于驱动载运器20及测试轮w的动力。本实施方式是将两对驱动部14(左侧的一对驱动部14la及14lb与右侧的一对驱动部14ra及14rb)设置于轨道部10的基架11上的四个角落附近。驱动部14la及14ra配置于轨道部10的后端部,驱动部14lb及14rb配置于轨道部10的前端部。

99.如图6所示,各驱动部14具备:伺服马达141;及将伺服马达141输出的转速减速的选择性安装的减速机142。如后述,右侧的驱动部14ra及14rb兼具:驱动载运器20使其行驶的载运器驱动机构的角色;及将对应于载运器20的行驶速度的转速的旋转运动供给至测试轮w的旋转运动供给机构的角色。左侧的驱动部14la及14lb担任载运器驱动机构的角色。

100.本实施方式的伺服马达141是使用旋转部的惯性力矩为0.01kg

·

m2以下(更宜为0.008kg

·

m2以下),额定输出为3kw至60kw(更实用性为7kw至37kw)的超低惯性高输出型的ac伺服马达。

101.此外,轮胎测试装置1在左右具备各一组的皮带机构(带机构)50(50l、50r)。皮带机构50将驱动部14产生的动力传递至载运器20,而在x轴方向驱动载运器20。各皮带机构50具备:带齿皮带51、及一对驱动滑轮52(52a、52b)。驱动滑轮52是与带齿皮带51啮合的带齿滑轮。

102.带齿皮带51具有钢线的心线。另外,带齿皮带51也可使用例如具有由碳纤维、芳香族聚酰胺纤维、超高分子量聚乙烯纤维等的所谓强化纤维所形成的心线。通过使用碳心线等的重量轻且高强度的心线,可使用输出比较低的马达,以高加速度驱动载运器20(或是,对测试轮w赋予高驱动力/制动力),而可使轮胎测试装置1小型化。此外,使用相同输出马达时,通过使用具有由所谓强化纤维所形成的心线的轻型带齿皮带51,可使轮胎测试装置1高性能化。

103.右侧的皮带机构50r兼具:驱动载运器20而使其行驶的载运器驱动机构的角色;及将从旋转运动供给机构(驱动部14ra、14rb)供给的动力传递至后述的二次动力传递部的一

次动力传递部的角色。左侧的皮带机构50l担任载运器驱动机构的角色。

104.另外,在以下的说明中,就在左右设有一对的构成,原则上说明左侧的构成,就右侧的构成则使用方括号加以一并记载,而省略重复的说明。

105.左侧[右侧]的皮带机构50l[50r]的带齿皮带51卷挂于一对驱动滑轮52(52a、52b)、与后述的左侧[右侧]的从动部22l[22r]的3个从动滑轮225(225a、225b、225c)。一对驱动滑轮52a、52b分别结合于左侧[右侧]的一对驱动部14la、14lb[14ra、14rb]的输出轴。

[0106]

此外,如图5所示,各带齿皮带51的两端部分别通过皮带夹(belt clamp)54(54a、54b)而固定于载运器20的主架21,各带齿皮带51经由载运器20而形成环圈。皮带机构50的一对驱动滑轮52a、52b(图2)是将载运器20可行驶的区域夹在其间而配置,并保持于基架11上(亦即,重心位置对基架11固定)的固定滑轮。从动滑轮225(图5)保持于载运器20,并与载运器20一起可在x轴方向移动的活动滑轮。

[0107]

本实施方式的一对驱动部14la、14lb[14ra、14rb]以同相位驱动。驱动滑轮52与从动滑轮225的有效径(亦即,节圆直径)或齿数皆相同。此外,左侧的驱动部14la、14lb与右侧的驱动部14ra、14rb左右反向设置,且彼此以反相位驱动。通过驱动部14la及14lb[14ra及14rb]驱动带齿皮带51l[51r]时,载运器20被带齿皮带51l[51r]拉伸而在x轴方向驱动。

[0108]

其次,就导向机构13(13a、13b、13c)作说明。

[0109]

图7为显示3个导向机构13a、13b、13c的配置图。

[0110]

图8为放大导向机构13a的滑车132a附近的侧视图。

[0111]

图9为导向机构13a的横剖面图(图7中的a-a箭头方向视图)。

[0112]

另外,因为导向机构13c与导向机构13a左右对称地(亦即,对与z轴及x轴平行的平面对称地)构成,所以代表两者而就导向机构13a详细说明,就导向机构13c则省略重复的说明。

[0113]

各导向机构13a、13b及13c具备:形成在x轴方向延伸的轨道的1条轨条131;及可在轨条131上行驶的一个以上(本实施方式为一个)载运器(以下称为「滑车」)132a、132b或132c。

[0114]

轨条131敷设于轨道部10的基架11的上面。二个导向机构13a及13b的轨条131沿着空间sp1(图3)的左右两端而配置,剩余的导向机构13c的轨条131则沿着基架11的右端配置,并分别安装于基架11。此外,各滑车132a、132b及132c安装于载运器20的主架21的下面。

[0115]

如图8及图9所示,导向机构13a的滑车132a具备:安装于载运器20的主架21下面的在x轴方向长的框架133与多组(本实施方式为20组)的滚子组件135a、135b及135c。本实施方式的导向机构13a中,通过三个滚子组件135a、135b及135c而构成一组的单元。

[0116]

滚子组件135a、135b及135c的多组在轨条131的长度方向以指定间隔排列,并保持于框架133。另外,因为滚子组件135b及135c具有与滚子组件135a相同构成(但是,滚子组件135c与滚子组件135a的大小不同),所以代表此等而就滚子组件135a作说明,就滚子组件135b及135c省略其重复说明。

[0117]

如图9所示,在框架133中分别安装有多个支撑各滚子组件135a、135b及135c的杆134a、134b及134c。

[0118]

滚子组件135a具备:在轨条131上滚动的滚子136a;及可旋转地支撑滚子136a的一对轴承137a。轴承137a为具有滚珠或滚柱等滚动体的滚动轴承,且本实施方式为使用滚珠

轴承。在滚子136a的外周面136ap也在旋转轴方向(亦即,也在包含图9所示的旋转轴的纵剖面)赋予曲率。滚子136a的外周面136ap例如形成于将滚子136a的中心点136ag作为中心的球面。

[0119]

滚子组件135a的轴承137a例如为单列的径向轴承。轴承137a具备:与杆134a嵌合的内环137a1;与滚子136a的内周面嵌合的外环137a3;及介于内环137a1与外环137a3之间的多个滚动体的滚珠137a2。滚珠137a2在通过分别形成于内环137a1的外周面及外环137a3的内周面的一对圆环状沟而设定的圆轨道上滚动。

[0120]

轨条131具有:头部131h;宽度比头部131h宽的底部131f;及连结头部131h与底部131f的宽度窄的腹部131w的平底轨条。本实施方式的轨条131例如在按照日本工业规格jis e 1120:2007的热处理轨条(例如,热处理轨条50n-hh340)上实施再加工。热处理轨条是在头部实施热处理,而使耐磨损性提高的铁路用轨条。

[0121]

滚子组件135a以外周面136ap接触于轨条131的头部上面131a,并在轨条131的长度方向(亦即,x轴方向)滚动的方式配置。滚子组件135b以外周面136bp接触于轨条131的头部下面131b的一方,并在轨条131的长度方向滚动的方式配置。此外,滚子组件135c以外周面136cp接触于轨条131的头部侧面131c的一方,并在轨条131的长度方向滚动的方式配置。

[0122]

轨条131在头部上面131a、左右的头部下面131b及左右的头部侧面131c至少与各滚子组件135a、135b或135c接触的部位实施提高面精度的再加工(例如,研削加工及研磨加工等)。

[0123]

如上述,分别安装于载运器20的左右两端部的导向机构13a与导向机构13c左右对称地构成。亦即,导向机构13c左右反向地(亦即,在铅直轴周围旋转180度)配置与导向机构13a相同。

[0124]

图10为导向机构13b的横剖面图(图7中的b-b箭头方向视图)。导向机构13b的滑车132b从上述导向机构13a的滑车132a省略滚子组件135c及杆134c,而左右反向配置。

[0125]

另外,也可从滑车132a及滑车132c的至少一方省略滚子组件135c及杆134c。但是,为了将载运器20定位于左右方向,而就各滑车132a、132b、132c中的至少二个(但是,彼此左右反向配置)设置滚子组件135b及滚子组件135c的至少一方。此外,也可在滑车132b中设置滚子组件135c及杆134c。

[0126]

本实施方式为与滑车132a(图9)左右反向地配置滑车132b(图10),不过,也可将滑车132b配置于与滑车132a左右相同方向。同样地,也可将滑车132c与滑车132a配置于左右相同方向。但是,滑车132a、滑车132b及滑车132c的任何二个为左右反向地配置(亦即,对轨条131左右相反侧配置滚子组件135b)。

[0127]

导向机构13的轨条131可通过连接复数条短轨条而形成长条轨条。此时,如图7所示,轨条131的接缝131j也可不对轨条131的长度方向(x轴方向)垂直,而在平面观看时形成倾斜(亦即,对zx平面倾斜角度θ程度)。通过倾斜地形成接缝131j,即使因温度变化而产生轨条131的伸缩,因为通过在接缝131j滑动而释放轨条131的应变,所以防止轨条131弯曲。

[0128]

形成倾斜的接缝131j时,在比接缝131j前方,在头部侧面131c与接缝131j形成钝角之侧(亦即,导向机构13a中为左侧,导向机构13b及导向机构13c中为右侧)配置滚子组件135b及135c(图9)。通过如此配置滚子组件135b及135c,即使轨条131的接缝131j产生偏差,仍可防止滚子组件135b及135c与接缝131j的锐角的端部碰撞,而发生重大撞击或损伤。

[0129]

另外,本实施方式在轨条131的接缝131j中,连接的二个轨条的各端面仅面对面接近而并未接合,不过,也可通过焊接或硬钎焊等在接缝131j中接合轨条。此外,也可在接缝131j中,使连接的二个轨条的各端面接触,此外,也可在端面间设指定的间隙,而非接触地面对面接近。

[0130]

另外,也可取代本实施方式的导向机构13a、13b及13c,而使用滚珠循环线性轴承等的线性轴承(所谓线性滑轨)。滚珠循环线性轴承具有分别以半圆轨道链接平行的二条直线轨道邻接的各端的长圆形轨道。使具有此种直线轨道的线性轴承高速(例如,10km/h以上的速度)行驶时,因为当滚动体从直线轨道转移至曲线轨道时,向心力急遽地作用于滚动体(亦即,对滚动体及曲线轨道的滚动面施加撞击负荷),所以滚动体及滚动面上产生永久变形,而造成性能恶化。因而,使载运器20以10km/h以上的速度行驶时,会有线性轴承寿命缩短或破损的问题。

[0131]

在本实施方式的导向机构13a、13b及13c中使用的轴承137a~137c,因为滚动体随时在一定曲率的圆轨道上行驶,所以不致发生作用于滚动体的向心力急遽的变动(亦即撞击负荷)。因而,例如,即使以超过60km/h之快的周速使滚子136a~136c旋转,仍不致发生轴承137a~137c的寿命缩短或破损。因此,通过使用具有滚动体的轨道曲率为一定的圆轨道的滚动轴承而构成导向机构13a~13c,载运器20可高速行驶(例如以10km/h以上的速度行驶)。本实施方式的轮胎测试装置1通过采用上述的导向机构13a、13b及13c可使载运器20以超过85km/h的速度行驶。

[0132]

如图6所示,载运器20具备:主架21;分别连接于皮带机构50l及50r的左右一对的从动部22l及22r;可旋转地保持安装了测试轮胎t的测试轮w的主轴部28(图4);可调整测试轮w对路面63a的对准及负荷的对准部40;及旋转驱动主轴部28的主轴280(图13)的主轴驱动机构20d。另外,主轴280为安装测试轮w的车轴。

[0133]

图11为显示右侧的从动部22r的概略构造的俯视图。从动部22r具备:框架221、4组轴承222、4支轴杆223(223a、223b、223c、223d)、一对齿轮224及3个从动滑轮225(225a、225b、225c)。框架221上开设有沿着y轴方向延伸的四个贯穿孔。轴杆223a~223d分别被嵌入各贯穿孔的1组轴承222可旋转地支撑。另外,本实施方式的轴杆223a~223d为分别被一对轴承222支撑,不过也可构成通过一个或三个以上的多个轴承222来支撑各轴杆223a~223d。

[0134]

在x轴方向中央上段的轴杆223b上结合彼此啮合的一对齿轮224的一方,并在x轴方向中央下段的轴杆223d上结合一对齿轮224的另一方。上段的轴杆223b的旋转经由一对齿轮224而传递至轴杆223d。

[0135]

在从框架221的一面(朝向行驶方向为右侧的侧面)突出的轴杆223a~223c的一端部分别安装有从动滑轮225a~225c。从动滑轮225a~225c分别为与皮带机构50r的带齿皮带51啮合的带齿滑轮。轴杆223d的一端部从框架221的另一面(朝向行驶方向为左侧的侧面)突出。在轴杆223d的一端部安装有后述的皮带机构23的驱动滑轮231。亦即,经由右侧的从动部22r(具体而言,为从动滑轮225b、轴杆223b、一对齿轮224及轴杆223d),而连结右侧的皮带机构50r与皮带机构23。

[0136]

如图5中的箭头所示,皮带机构50的带齿皮带51通过驱动滑轮52a、52b折回而分成上侧部分51a与下侧部分51b。上侧部分51a与下侧部分51b分别向载运器20的行驶方向伸

展,且彼此反向驱动。具体而言,固定于载运器20的带齿皮带51的下侧部分51b与载运器20一起驱动于载运器的行驶方向,上侧部分51a与载运器20及下侧部分51b反向地被驱动。此外,安装于载运器20的从动滑轮225上有卷挂有与载运器20反向行驶的带齿皮带51的上侧部分51a,并被上侧部分51a驱动。

[0137]

从皮带机构50赋予右侧从动部22r的动力,通过由图6所示的皮带机构23、转矩赋予装置30、皮带机构24、滑动式等速接头25及主轴部28构成的二次动力传递部传递至测试轮w,而使用于驱动测试轮w。并可通过如上述构成的皮带机构50及从动部22r,并以带齿皮带51驱动载运器20与测试轮w两者。

[0138]

另外,左侧的从动部22l也与上述右侧的从动部22r同样地构成,不过为与右侧的从动部22r左右对称地构成。此外,左侧的从动部22l与右侧的从动部22r不同的处为具备用于取出通过皮带机构50r传递的动力的一部分,而传递至设于载运器20的二次动力传递部的构成(具体而言,为轴杆223d、及支撑轴杆223d的一组轴承222及一对齿轮224)。另外,左侧的从动部22l并非必要的组件,不过通过设置左侧的从动部22l,载运器20从左右的皮带机构50l、50r承受的力平衡,可促使载运器20行驶稳定化。

[0139]

如上述,本实施方式为采用使用通过共享的动力传递装置(亦即,皮带机构50r)所传递的动力来驱动载运器20及测试轮w的构成。通过该构成,不论载运器20的行驶速度为何,可随时以对应于载运器20的行驶速度的周速(转速)旋转驱动测试轮w。此外,本实施方式为以为了减少转矩赋予装置30的工作量(换言的,消耗电力),在转矩赋予装置30不工作时,为以与载运器20的行驶速度大致相同的周速旋转驱动测试轮w的方式构成。

[0140]

如图6所示,主轴驱动机构20d具备:皮带机构23、转矩赋予装置30、皮带机构24及滑动式等速接头25。从右侧的皮带机构50r经由右侧的从动部22r(图11)的从动滑轮225b、轴杆223b、一对齿轮224及轴杆223d而传递至皮带机构23的动力,经由转矩赋予装置30、皮带机构24及滑动式等速接头25传递至主轴部28(图4),来旋转驱动安装于主轴部28的测试轮w。亦即,右侧的驱动部14ra、14rb产生的动力的一部分使用于驱动载运器20,另一部分使用于旋转驱动测试轮w。亦即,右侧的皮带机构50r构成驱动载运器20的机构(载运器驱动机构)的一部分,并且也构成驱动测试轮w的机构(测试轮驱动机构)的一部分。此外,右侧的皮带机构50r与右侧的从动部22r一起发挥将驱动部14ra、14rb产生的动力分配成使用于驱动载运器20的动力、与使用于驱动测试轮w的动力的机构(动力分配机构)的功能。

[0141]

图12为转矩赋予装置30的侧剖面图。转矩赋予装置30为产生施加于测试轮w的转矩,并将该转矩重迭于通过皮带机构23所传递的旋转运动而输出。换言的,转矩赋予装置30通过使通过皮带机构23所传递的旋转运动的相位变化,可对测试轮w赋予转矩(亦即,在路面63a与测试轮w之间赋予驱动力或制动力)。

[0142]

转矩赋予装置30发挥产生旋转驱动测试轮w的动力的第二动力产生机构的功能,并且也发挥结合驱动部14(动力产生机构)的伺服马达141(第一马达)产生的动力与转矩赋予装置30的后述的伺服马达32(第二马达)的动力的动力结合机构的功能。

[0143]

通过将转矩赋予装置30插入主轴驱动机构20d,可由用于控制转速的动力源(驱动部14ra、14rb)与用于控制转矩的动力源(后述的伺服马达32)分担角色。而后,由此可使用更小容量的动力源,并且可以更高精度控制施加于测试轮w的转速及转矩。此外,通过将转矩赋予装置30插入载运器20,因为施加于皮带机构50r的负荷减少,所以可促使皮带机构

50r小型化(例如,减少使用的带齿皮带的条数)、及使用耐负荷更低的构件。

[0144]

转矩赋予装置30具备:机壳31;设置于机壳31中的伺服马达32、选择性安装的减速机33及轴杆34;可旋转地支撑机壳31的二个轴承部35及36;集电滑环部37;支撑集电滑环部37的支柱38;检测机壳31的转速的旋转编码器39。

[0145]

本实施方式中,伺服马达32为使用旋转部的惯性力矩为0.01kg

·

m2以下(更宜为0.008kg

·

m2以下),额定输出为3kw至60kw(更实用性为7kw至37kw)的超低惯性高输出型的ac伺服马达。

[0146]

机壳31具有:直径大的大致圆筒状的马达收容部311及盖部312;与直径比马达收容部311小的大致圆筒状的一对轴部313及314。马达收容部311的一端部(图12中的左端部)同轴地(亦即,共有中心线的方式)结合轴部313。此外,马达收容部311的另一端部(图12中的右端部)经由盖部312同轴地结合轴部314。轴部313被轴承部36可旋转地支撑,轴部314被轴承部35可旋转地支撑。

[0147]

在轴部314的前端部形成凸缘314a,该凸缘314a中同轴地结合皮带机构23的从动滑轮232。此外,皮带机构23的带齿皮带233卷挂于从动滑轮232与驱动滑轮231(图11)。并通过皮带机构23旋转驱动机壳31。

[0148]

在轴部314的内周设有轴承315。轴杆34通过轴部314的中空部而被轴承315可旋转地支撑。轴杆34贯穿轴部314及从动滑轮232。轴杆34的一端部突出于盖部312中。此外,在贯穿从动滑轮232的孔232a的轴杆34的另一端部同轴地结合皮带机构24的驱动滑轮241。驱动滑轮241上卷挂有带齿皮带243。

[0149]

在马达收容部311的中空部收容有伺服马达32。有关伺服马达32,其轴321与马达收容部311(亦即,机壳31的旋转轴)同轴地配置,马达箱320(亦即定子)通过多个柱状螺栓323而固定于马达收容部311。伺服马达32的凸缘322经由连结筒324而与减速机33的齿轮箱331结合。此外,减速机33的齿轮箱331固定于盖部312的内凸缘312a。

[0150]

伺服马达32的轴321与减速机33的输入轴332连接。此外,减速机33的输出轴333上连接有轴杆34。从伺服马达32输出的转矩通过减速机33放大,并传递至轴杆34。从轴杆34输出至皮带机构24的旋转成为在通过皮带机构23驱动的机壳31的旋转上,迭加通过伺服马达32及减速机33而产生的转矩。亦即,机壳31的轴部314为转矩赋予装置30的输入轴,且轴杆34为转矩赋予装置30的输出轴。转矩赋予装置30在传递至输入轴的旋转运动上重迭转矩赋予装置30产生的转矩,并从输出轴输出。

[0151]

集电滑环部37具备:复数对的滑环37a与电刷37b、支撑架37c及连结管37d。多个滑环37a相互隔离并嵌入连结管37d的外周而固定。

[0152]

连结管37d与机壳31的轴部313同轴地结合。此外,与对应的滑环37a的外周面接触的电刷37b被安装于支柱38的支撑架37c而支撑。伺服马达32的电缆325通过轴部313的中空部而连接于滑环37a。此外,电刷37b连接于伺服放大器32a(图27)。亦即,伺服马达32与伺服放大器32a经由集电滑环部37而连接。

[0153]

如图4及图6所示,卷挂皮带机构24的带齿皮带243的从动滑轮242与被轴承部262可旋转地支撑的轴杆261的一端部同轴地结合。轴杆261的另一端部连接于滑动式等速接头25的一端。此外,滑动式等速接头25的另一端部经由轴杆263(图13)而与主轴280(图13)连结。滑动式等速接头25构成不论工作角(亦即,输入轴与输出轴形成的角度)为何,可旋转不

致变动而顺利地传递旋转。此外,滑动式等速接头25的轴方向的长度(传递距离)也为可变。

[0154]

主轴部28以其角度及位置可变地被对准部40而支撑。通过将主轴280(图13)与保持于轴承部262的轴杆261经由滑动式等速接头25连结,即使主轴280的角度及位置变化,滑动式等速接头25仍可灵活地追随该变化。因而,不致于对主轴280及轴杆261、263(图13)施加大的应变,而将旋转不改变速度地顺利传递至主轴280。

[0155]

如图5所示,对准部40具备:一对回旋架41、一对曲线滑轨42(以下简称为「曲线滑轨」)、滑架44及两对直线导轨43。

[0156]

各回旋架41经由曲线滑轨42而装载于载运器20的主架21上。曲线滑轨42具备:安装于主架21上面的圆弧状的轨条421;及可在轨条421上行驶的多个(本实施方式为二个)载运器422(以下,称「滑车422」)。滑车422安装于回旋架41的底面。一对曲线滑轨42及一对回旋架41分别夹着通过测试轮w中心c的铅直线v而前后相对配置。此外,各曲线滑轨42的曲率中心在铅直线v上。亦即,各回旋架41被曲线滑轨42以铅直线v为中心可回旋地支撑。

[0157]

如图4所示,滑架44从上起依次具有柱部441、连结部442及叉443。柱部441(亦即,滑架44的上部)以其中心线与铅直线v一致的方式纵向配置。柱部441配置于一对回旋架41之间,与各回旋架41分别经由两对直线导轨43上下可滑动地连结。直线导轨43具备:安装于柱部441的与回旋架41相对的侧面441a的轨条431;及可在轨条431上行驶的多个(本实施方式为二个)载运器432(以下称为「滑车432」)。滑车432安装于回旋架41的与柱部441相对的侧面441a。

[0158]

叉443(亦即,滑架44的下部)以不与测试轮w接触的方式,从铅直线v后退至右侧(旋转轴ay方向)。连结部442在y轴方向延伸,连结柱部441的下端部与叉443的上端部。因此,滑架44从x轴方向观看是形成大致曲柄状。

[0159]

如图5所示,叉443的下部前后分支。在叉443分支成二个的下端部分别彼此同轴地设有轴承443a。

[0160]

图13为显示主轴部28及其周边的图。主轴部28将主轴280的中心轴(旋转轴ay)朝向左右,而配置在设于叉443的下端部的一对轴承443a(图5)之间。而后,主轴部28被一对轴承443a可在前后延伸的旋转轴cx周围旋转地支撑。另外,主轴280的旋转轴ay及主轴箱284的旋转轴cx的方向分别通过主轴280的对准而变化,未必与y轴方向或x轴方向一致。

[0161]

主轴部28具备:主轴280;及可旋转地支撑主轴280的主轴箱284。主轴280安装测试轮w,并与测试轮w一体地旋转的车轴。主轴280具备:主体部281、6分力传感器282及轮毂283。主体部281圆柱状的轴。6分力传感器282同轴地安装于主体部281的前端部的大致圆柱状构件,且为可检测6分力(正交三轴方向的力及各轴周围的转矩)的压电式的力传感器。此外,轮毂283为用于安装测试轮w的构件,且同轴地安装于6分力传感器282的前端。主体部281、6分力传感器282及轮毂283一体地结合而形成主轴280。6分力传感器282中因为经由轮毂283一体地安装测试轮w,所以可从6分力传感器282的检测结果计算施加于测试轮w的力。此外,因为6分力传感器282配置于测试轮w的中心附近,所以也可使用6分力传感器282的检测结果作为施加于测试轮w的6分力的近似值。

[0162]

主轴箱284为收容主轴280且可旋转地保持的大致圆筒状的构件。在主轴箱284的内周安装有轴承285及一对轴承286。主轴280被轴承285及轴承286可旋转地支撑。

[0163]

在主轴箱284的前后的侧面安装有叉443的一对轴承443a(图5)与分别可旋转地嵌

合的一对回旋轴287。亦即,主轴部28被一对轴承443a而以旋转轴cx为中心可旋转地支撑。

[0164]

如图4所示,对准部40具备:负荷调整部45、滑移角调整部(slip angle adjusting part、偏离角调整部)46及外倾调整部47。负荷调整部45为调整施加于测试轮w的负荷的单元。滑移角调整部46为使对准部40(直接而言为回旋架41)在铅直线v周围旋转移动,来调整测试轮w的滑移角的单元。外倾调整部47为使主轴部28在旋转轴cx(图13)的周围旋转移动,来调整测试轮w的外倾角的单元。

[0165]

负荷调整部45具备:伺服马达451、运动变换器452及托架453。此外,上述的直线导轨43也构成负荷调整部45的一个组件。伺服马达451安装于载运器20的主架21。运动变换器452是将伺服马达451的旋转运动变换成铅直竖立的活动子452a在上下直线运动的装置。运动变换器452例如使用齿条齿轮机构、锥齿轮等的组合交叉轴与进给螺杆的机构、或是蜗轮或螺旋齿轮等的组合交错轴与进给螺杆的机构等。托架453配置于运动变换器452的活动子452a的正下方,并将座面453a朝上而安装于滑架44的柱部441的侧面。

[0166]

驱动伺服马达451而使运动变换器452的活动子452a下降时,活动子452a的下端部与托架453的座面453a接触。进一步驱动伺服马达451时,通过活动子452a并经由托架453铅直向下按压滑架44。由此,将保持于对准部40的测试轮w按压于路面63a,而在测试轮胎t与路面63a之间施加依活动子452a的高度(亦即,在z轴方向的位置)的负荷。施加于测试轮w的负荷通过主轴部28的6分力传感器282(图13)检测。而后,以负荷的检测结果与负荷的设定值一致的方式控制伺服马达451的驱动。

[0167]

如图6所示,负荷调整部45的一部分配置于被一对回旋架41与滑架44的柱部441包围的空间sp2中。通过该构成有效利用空间实现载运器的小型化。

[0168]

如图4所示,滑移角调整部46具备:安装于载运器20的主架21的伺服马达461;减速机462;与减速机462的输出轴结合的驱动齿轮463;及与驱动齿轮463啮合的从动齿轮464。驱动齿轮463例如使用平齿轮或扇形齿轮。此外,从动齿轮464例如为扇形齿轮。另外,滑移角调整部46的齿轮机构(驱动齿轮463、从动齿轮464)也可使用蜗轮、锥齿轮或螺旋齿轮等。伺服马达461、减速机462及驱动齿轮463安装于载运器20的主架21。此外,从动齿轮464以其旋转轴与铅直线v一致的方式,安装于滑架44的柱部441的侧面。

[0169]

伺服马达461的旋转通过减速机462减速,并经由驱动齿轮463而传递至从动齿轮464。而后,从动齿轮464及滑架44以铅直线v为中心而旋转。由此,经由主轴部28而支撑于滑架44的测试轮w也以铅直线v为中心旋转,测试轮w的滑移角变化。

[0170]

如图6所示,滑移角调整部46的一部分配置于被一对回旋架41与滑架44的柱部441包围的空间sp3中。通过该构成,有效利用空间而实现载运器的小型化。另外,配置负荷调整部45的空间sp2与配置滑移角调整部46的空间sp3是分别设于柱部441的左右相反侧的空间。通过将负荷调整部45与滑移角调整部46设于不同的空间,组装及维修效率提高。

[0171]

如图13所示,外倾调整部47具备:安装于连结部442的右端部的上部手臂471;被上部手臂471可旋转地支撑的接头472;安装了接头472的全螺纹螺栓475(以下称「螺柱475」);安装于螺柱475的一端部的杆端476;及通过插销477而与杆端476可旋转地连结的下部手臂478。下部手臂478其末端部固定于主轴箱284。另外,上部手臂471也可安装于滑架44的叉443。

[0172]

上部手臂471是与旋转轴ay平行(亦即,从铅直线v远离的方向)地延伸的平板,且

与主轴箱284的旋转轴cx垂直地配置。在上部手臂471的前端部设有与旋转轴cx平行的回旋轴471a。

[0173]

接头472是形成有供螺柱475插入的贯穿孔的大致长方体状的构件。接头472上设有与上部手臂471的回旋轴471a可旋转地嵌合的轴承473。亦即,接头472以与主轴箱284的旋转轴cx平行的回旋轴471a为中心可旋转地被支撑。接头472被嵌入螺柱475的一对螺帽474夹着而固定于螺柱475。

[0174]

下部手臂478的前端部通过插销477而与杆端476的下端部连结。连结杆端476与下部手臂478的插销477也是与主轴箱284的旋转轴cx平行的回旋轴。亦即,滑架44及上部手臂471(第一连杆,first link)、螺柱475及杆端476(第二连杆)、与下部手臂478及主轴箱284(第三连杆)经由与旋转轴cx平行的三个回旋轴[回旋轴471a(第一接头)、插销477(第二接头)及回旋轴287(第三接头)],以各回旋轴为中心可旋转地环状连结而构成连杆机构。

[0175]

通过变更螺柱475上的螺帽474的位置,链接二个接头(回旋轴471a及插销477)的可变长连杆47l的长度改变。此时,下部手臂478及主轴箱284以回旋轴287(旋转轴cx)为中心而旋转,主轴280及测试轮w的旋转轴ay对路面63a的斜度改变。因此,通过变更螺柱475上的螺帽474的位置,使可变长连杆47l伸缩可调整外倾。伸长可变长连杆47l时,外倾向负侧改变,收缩可变长连杆47l时,外倾向正侧改变。

[0176]

轮胎测试装置1具备可将主轴280的旋转减速的刹车系统27(以下简称为「刹车27」)。刹车27具备:经由后述的配件(attachment)273而安装于主轴280的盘形转子271;安装于下部手臂478的卡钳(caliper)272;及对卡钳272供给油压的油压供给装置276(图27)。

[0177]

油压供给装置276依据来自后述的控制部72的指令产生指定压力的油压,并对卡钳272供给油压。油压供给装置276具备:伺服马达276b;将伺服马达276b输出的旋转运动变换成直线运动的运动变换器276c;被运动变换器276c输出的直线运动而驱动的刹车主油缸276d;及依据来自控制部72的指令,生成供给至伺服马达276b的驱动电流的伺服放大器276a。

[0178]

主轴280经由配件273、盘形转子271及轴杆263链接于主轴驱动机构20d(图6)的滑动式等速接头25。

[0179]

下部手臂478形成其中间部分后退至上方(亦即,从主轴280离开的方向)的曲柄状。在下部手臂478的从主轴280离开的中间部分经由配件275安装有刹车27的卡钳272。

[0180]

配件273及轴杆263为配合盘形转子271的形状而制作的可更换的小构件。此外,配件275为配合卡钳272的形状而制作的比较容易更换且廉价的小零件。通过使用配件273、275及轴杆263,于变更刹车27(盘形转子271、卡钳272)的种类时,因为不需要更换其更换成本比较高的主轴280及滑动式等速接头25,所以可以更低成本变更刹车27的种类。

[0181]

图14为路面部60的横剖面图。路面部60具备:框架61、及被框架61支撑的本体部60a。本体部60a具备:底座62、及保持于底座62上的铺设部63。在底座62的上面形成有在路面部60的延长方向(亦即,载运器20行驶方向的x轴方向)延伸的凹部621。铺设部63例如通过将后述的模拟铺设材料填充于凹部621并使其硬化而形成。在铺设部63的上面形成有测试轮w接触的路面63a。

[0182]

本实施方式的本体部60a是由路面单元(包含路面63a的至少一部分的可更换的构造体)的本体部单元600a而构成,且可装卸地安装于框架61上。另外,路面单元不限于如本

实施方式将本体部60a单元化的形态(称为「本体部单元」),也可形成仅将铺设部63单元化的形态(称为「铺设部单元」);或将包含至框架61的整个路面部60单元化的形态(称为「路面部单元」)。

[0183]

本实施方式的本体部60a由在路面部60的延长方向分割本体部60a的多个本体部单元600a而构成,并可以本体部单元600a为单位来更换。另外,也可作为单一可更换的路面单元而形成整个本体部60a。

[0184]

如本实施方式,通过从本体部单元600a等路面单元构成路面部60,通过更换路面单元可更换路面63a的至少一部分。

[0185]

例如,在路面部60的延长方向(x轴方向)仅更换中央部的本体部单元600a,可仅在中央部变更铺设部63的种类(例如材质、构造、表面形状等)。此外,每个本体部单元600a也可变更铺设部63的种类,例如,在路面部60的延长方向使路面63a的摩擦系数变化。

[0186]

在底座62的下面设有与设于框架61的上面的凸部612嵌合的凹部622。以凸部612与凹部622嵌合的方式将本体部单元600a装载于框架61上,通过螺栓或凸轮杠杆等固定机构(无图示)固定两者,而将本体部单元600a可装卸地安装于框架61上。

[0187]

此外,本实施方式的框架61也由在路面部60的延长方向分割框架61的多个框架单元610而形成,并可以框架单元610为单位作更换。

[0188]

此外,本实施方式是将框架单元610与本体部单元600a形成相同长度,也可以在框架单元610上安装了本体部单元600a而成的路面部单元600为单位作更换。

[0189]

此外,本实施方式的铺设部63是与底座62一体地形成,不过,也可对底座62可装卸地构成铺设部63。例如,也可由在路面部60的延长方向分割铺设部63的多个铺设部单元630构成铺设部63,并以铺设部单元630为单位可更换铺设部63而构成。此时,也可将铺设部单元630与底座单元620形成相同长度,以在底座单元620中安装了铺设部单元630而成的复合单元(换言的,为可装卸铺设部63的本体部单元600a)为单位而更换。此外,也可组合框架单元610、底座单元620及铺设部单元630来制作路面部单元600,并可以路面部单元600为单位而更换。

[0190]

此外,如上述,本实施方式是多个路面部单元600链接而形成路面部60。通过该构成,通过增加或删除路面部单元600可延长或缩短路面部60。此外,通过将多个路面单元形成相同构造,可有效率地制造路面部60。

[0191]

此外,本实施方式的轨道部10也与路面部60同样地,在延长方向分割成多个轨道部单元100。通过增加或删除轨道部单元100也可延长或缩短轨道部10。轨道部单元100形成与路面部单元600相同长度。因而,可使轨道部10与路面部60的长度一致。此外,也可以将轨道部单元100与路面部单元600一体化的复合单元为单位,延长、缩短或部分更换路面部60及轨道部10而构成。

[0192]

本实施方式的路面部60,其铺设部63为形成模拟沥青铺设道路(亦即,轮胎的磨损量等对轮胎的影响与实际沥青铺设道路相同程度)的模拟铺设。模拟铺设例如是在粉碎了碳化硅或氧化铝等耐磨损性优异的陶瓷(依需要,进一步实施研磨或蚀刻等加工)的骨料中,例如添加了聚氨酯树脂或环氧树脂等的结合剂(binder)的模拟铺设材料而成形,并通过使其硬化而形成。通过使用此种模拟铺设材料,可获得耐用性优异,路面状态稳定(亦即,测试轮胎t的磨损量等稳定)的模拟路面。轮胎的磨损量例如可通过骨料的粒度及结合剂的

添加量等作调整。

[0193]

本实施方式的模拟铺设是单层构造,不过,也可使用例如由不同材料所形成的复数层在厚度方向迭层的模拟铺设。此外,也可使用例如调整骨料的种类及粒度、结合剂的种类及配合量等,而模拟石块铺设、砖铺设或混凝土铺设等的模拟铺设。

[0194]

此外,也可以对轮胎的损伤比实际路面大(或小)的方式形成路面63a。通过使用对轮胎的影响比实际路面大的路面63a,可进行轮胎的加速恶化测试。

[0195]

此外,也可由实际的铺设材料(例如使用于沥青铺设表层的沥青混合物)形成铺设部63。此外,也可使用除了形成路面的最表层的外,重现或仿造实际铺设至下层构造的铺设部63。

[0196]

本实施方式的轮胎测试装置1因为在测试中路面63a不移动,所以可在路面63a上洒下会影响轮胎性能的异物(例如,水、雪、泥水、土、砂、砂砾、油或模拟其的物件等)的状态下进行测试。例如,通过在路面63a上洒水的状态下进行测试,可进行湿制动测试。

[0197]

以下说明路面部60的一个修改例。图15是路面部60的修改例的路面部60a的横剖面图。路面部60a具备安装于底座62的框部67。框部67通过填缝(caulking、嵌缝)等与底座62水密地接合,并与底座62及铺设部63一起形成槽68。槽68中,以覆盖路面63a的方式放入会影响轮胎性能的异物(例如水、砂砾、土、落叶等)。通过使用槽68可在路面63a上堆积厚的异物。另外,本修改例的框部67是安装于底座62的上面,不过,也可在底座62的侧面安装框部67。此外,也可在铺设部63的上面安装框部67。

[0198]

此外,路面部60a具备可调整路面63a的温度的温度调整机构64。本修改例的温度调整机构64具有:埋入底座62的流路64a;检测路面63a的温度的温度传感器64b;及温度调整装置64c(图27)。温度传感器64b例如是使用热电偶或热敏电阻等的接触式的温度传感器,或红外线传感器等非接触式的温度传感器。温度调整装置64c连接于控制部72,依据来自控制部72的指令将路面63a的温度调整成设定温度。具体而言,温度调整装置64c依据温度传感器64b的检测结果调整热媒(例如油或含有防冻液的水)的温度,并将该热媒送出至流路64a。通过将通过温度调整装置调整过温度的热媒在流路64a中流动,可将路面63a调整成指定的温度。此外,为了使路面63a的温度稳定化并且提高热的利用效率,底座62的表面通过隔热材69覆盖。

[0199]

温度调整机构64可在低温(例如-40℃)至高温(例如80℃)的宽广范围调整路面63a的温度。通过在槽68中装水,并将路面63a的设定温度设定在冰点以下,可形成冻结路面。亦即,通过使用本修改例的路面部60a,可进行冰上制动测试。此外,在槽68中放入雪的状态下,可进行雪上制动测试。

[0200]

流路64a,其与路面63a平行地在底座62中以等间隔曲折地形成。此外,底座62在延长方向区分成多个区块(底座单元620),各区块中设有个别的流路64a。通过该构成可将整个路面63a调整成更均匀的温度。

[0201]

其次,说明负荷检测部165。负荷检测部165为可检测施加于轮胎胎面的负荷分布的构成部分。

[0202]

图16及图17为分别显示路面部60的负荷检测部165及其周边的俯视图及左侧视图。此外,图18-图20依次为负荷检测部165的主视图、左侧视图及俯视图。

[0203]

如图16及图17所示,在路面部60的本体部60a的上面形成有在y轴方向细长的凹部

60p。负荷检测部165收容于凹部60p中,并固定于凹部60p的底面。

[0204]

如图18-图20所示,负荷检测部165具备:固定架1658、活动架1659、一对直线导轨1654、传感器数组单元1650、移动单元1655及传感器位置检测部1656。另外,图18中,省略直线导轨1654及后述的固定架1658的轨条支撑部1658b的图示。活动架1659被一对直线导轨1654支撑成可在y轴方向(亦即,路面部60的宽度方向)移动。传感器数组单元1650安装于活动架1659的上面。传感器数组单元1650的详情于后述。

[0205]

图21为显示拆卸了负荷检测部165的活动部(亦即,活动架1659及传感器数组单元1650)的状态的俯视图。

[0206]

如图19及图21所示,固定架1658具备:大致矩形的底板1658a;及固定于底板1658a上面的一对轨条支撑部1658b。一对轨条支撑部1658b将其长度方向朝向y轴方向,并在x轴方向隔开间隔而排列。

[0207]

直线导轨1654具备:在y轴方向延伸的轨条1654a;及可在轨条1654a上行驶的多个(本实施方式为三个)载运器1654b(以下称「滑车1654b」)。轨条1654a安装于轨条支撑部1658b的上面。此外,滑车1654b安装于活动架1659的下面。并通过直线导轨1654引导活动架1659在y轴方向移动。

[0208]

移动单元1655配置于一对轨条支撑部1658b及直线导轨1654之间。移动单元1655具备:伺服马达1655m及滚珠螺杆机构1655b。滚珠螺杆机构1655b具备:滚珠螺杆1655ba、螺帽1655bb、轴承部1655bc及轴承部1655bd。

[0209]

滚珠螺杆1655ba在两端部被一对轴承部1655bc及1655bd可旋转地支撑。此外,滚珠螺杆1655ba的一端连接于伺服马达1655m的轴。与滚珠螺杆1655ba啮合的螺帽1655bb安装于活动架1659的下面。通过伺服马达1655m使滚珠螺杆1655ba旋转时,活动架1659及传感器数组单元1650与螺帽1655bb一起在y轴方向移动。亦即,通过伺服马达1655m的旋转驱动,可变更传感器数组单元1650在y轴方向的位置。

[0210]

如图21所示,传感器位置检测部1656具备:活动手臂1656a;多个(本实施方式为三个)接近传感器1656c及传感器安装部1656b。活动手臂1656a的末端部固定于活动架1659,并与活动架1659一起可在y轴方向移动。传感器安装部1656b安装于固定架1658。

[0211]

多个接近传感器1656c将检测面1656cf朝向x轴正方向,并在y轴方向隔开间隔(例如等间隔地)排列,而安装于传感器安装部1656b。

[0212]

在活动手臂1656a的前端部形成有接近于接近传感器1656c的接近部1656ap。本实施方式通过将活动手臂1656a的前端部弯曲成曲柄状而形成接近部1656ap。接近部1656ap配置于与多个接近传感器1656c的检测面1656cf相同高度。此外,多个接近传感器1656c的检测面1656cf隔开间隔配置于接近部1656ap在y轴方向的活动范围内。

[0213]

图22为放大图18中被两点划线包围的区域e的图。如图18及图22所示,传感器数组单元1650具备:框架1650a与多个(本实施方式为150个)负荷检测模块1650m。在框架1650a的上面的中央部形成有在y轴方向长的凹部1650ap。多个负荷检测模块1650m收容于凹部1650ap中,并固定于凹部1650ap的底面。

[0214]

多个负荷检测模块1650m在x轴方向及y轴方向的两个方向阵点状等间隔地(例如大致无间隙)排列。本实施方式中150个负荷检测模块1650m在x轴方向排列5列,在y轴方向排列30列。

[0215]

负荷检测模块1650m具备:3分力传感器1651、铺设部1652及螺栓1653。3分力传感器1651为中心轴朝向z轴方向的圆柱状的压电组件。铺设部1652例如为由与铺设部63相同的模拟铺设材料或铺设材料所形成的x轴方向及y轴方向的长度相等的长方体状构件。另外,3分力传感器1651及铺设部1652的形状不限定于此等形状。例如,3分力传感器1651的形状也可为长方体状,铺设部1652的形状也可为圆柱状。

[0216]

在圆柱状的3分力传感器1651的中央形成有在z轴方向贯穿的孔1651b。此外,在铺设部1652的中央形成有在z轴方向延伸的螺栓孔1652b。通过通过3分力传感器1651的孔1651b而旋入铺设部1652的螺栓孔1652b的螺栓1653,而将负荷检测模块1650m一体化并固定于框架1650a。铺设部1652的上面以相同高度水平配置而形成路面1652a。排列有负荷检测模块1650m的x轴及y轴方向的区域成为传感器数组单元1650的检测区域。另外,传感器数组单元1650的检测区域的宽度(亦即,在y轴方向的长度)ly(图20)远比测试轮胎t的胎面宽度要大,测试轮胎t的轮胎胎面全宽可接触路面1652a。

[0217]

通过3分力传感器1651检测各负荷检测模块1650m施加于路面1652a(亦即,施加于轮胎胎面)的以下3种力fr、f

t

及f

l

。

[0218]

a)半径方向力fr[0219]

b)切线方向力f

t

[0220]

c)横向力f

l

[0221]

通过使用负荷检测部165,可从测试轮胎t的轮胎胎面检测路面承受的力(亦即,施加于轮胎胎面的力)的分布及其时间变化。

[0222]

图27为显示轮胎测试装置1的控制系统1a的概略构成方块图。控制系统1a具备:控制整个装置的动作的控制部72;进行各种计测的计测部74;及进行与外部的输入输出的接口部76。

[0223]

控制部72分别经由伺服放大器141a、32a、451a、461a、1655a及276a而连接有各驱动部14的伺服马达141、转矩赋予装置30的伺服马达32、负荷调整部45的伺服马达451、滑移角调整部46的伺服马达461、移动单元1655的伺服马达1655m及油压供给装置276的伺服马达276b。

[0224]

控制部72与各伺服放大器141a、276a、32a、451a及461a通过光纤可通信地连接,在控制部72与各伺服放大器之间可进行高速的反馈控制。由此,可更高精度(在时间轴上高分解度且高准确度)同步控制。

[0225]

此外,控制部72连接有温度调整装置64c。

[0226]

计测部74分别经由前置放大器282a、1651a及1656ca而连接有主轴部28的6分力传感器282、负荷检测部165的3分力传感器1651及传感器位置检测部1656的接近传感器1656c。来自6分力传感器282、3分力传感器1651及接近传感器1656c的信号通过前置放大器282a、1651a及1656ca分别放大后,在计测部74中变换成数字信号,由此生成计测数据。将计测数据输入控制部72。另外,图27中,3分力传感器1651、前置放大器1651a、接近传感器1656c及前置放大器1656ca分别仅图示一个。

[0227]

内建于各伺服马达141、32、451、461、1655m及276b的旋转编码器re检测出的相位信息,分别经由各伺服放大器141a、32a、451a、461a、1655a及276a而输入控制部72。

[0228]

接口部76例如具备:用于在与使用者之间进行输入输出的用户接口;用于与lan

(局域网络)等各种网络连接的网络接口;用于与各部机器连接的usb(通用串行总线(universal serial bus))及gpib(通用接口总线(general purpose interface bus))等各种通信接口的一个以上。此外,用户接口例如包含:各种操作开关、指示器、lcd(液晶显示器)等各种显示设备、鼠标及触控垫等各种指针设备、触控屏幕、摄影机、打印机、扫描机、蜂鸣器、喇叭、麦克风、记忆卡读写器等各种输入输出装置的一个以上。

[0229]

控制部72通过依据经由接口部76所输入的速度的设定数据,同步控制各驱动部14的伺服马达141的驱动,可使载运器20以指定速度行驶。另外,本实施方式是以同相位驱动全部4个驱动部14(更正确而言,是以与左侧的驱动部14la及14lb与右侧的驱动部14ra及14rb反相位[反旋转]驱动)。

[0230]

此外,控制部72通过依据经由接口部76所取得的须赋予测试轮胎t的前后力(制动力或驱动力)的设定数据,控制转矩赋予装置30的伺服马达32的驱动,可对测试轮胎t赋予指定的前后力。此外,控制部72通过取代前后力的设定数据,而依据转矩的设定数据(或加速度的设定数据)来控制转矩赋予装置30,也可对测试轮w赋予指定的转矩。

[0231]

控制部72可依据同步信号而同步进行使载运器20以指定的行驶速度行驶(同时,使测试轮胎t以与行驶速度大致相同的周速旋转)的驱动部14的控制;与用于对测试轮胎t赋予前后力(或转矩)的转矩赋予装置30的控制。

[0232]

产生于转矩赋予装置30的转矩的波形除了正弦波、半正弦波(half sine波)、锯齿状波(锯形波)、三角波、梯形波等基本波形的外,还可使用在路上测试中所计测的前后力(或转矩)波形、通过模拟计算所获得的前后力(或转矩)波形或其他任意合成波形(例如,通过函数产生器等所生成的波形)。

[0233]

即使就载运器20的行驶速度(或测试轮w的转速)的控制,也同样地除了基本波形的外,可使用在路上测试中所计测的车轮转速的波形、通过模拟计算所获得的速度变化的波形、或是其他任意合成波形(例如,通过函数产生器等所生成的波形)。

[0234]

其次,说明通过移动单元1655变更传感器数组单元1650在y轴方向的位置的步骤。传感器数组单元1650在图21所示的初期状态下,配置于活动手臂1656a的接近部1656ap与中央的接近传感器1656c的检测面1656cf相对的位置。例如,通过用户对触控屏幕操作,而输出指示将传感器数组单元1650向左(y轴正方向)移动时,控制部72传送逆时钟旋转的指令给伺服放大器1655a,让传感器数组单元1650在y轴正方向移动。接收了逆时钟旋转的指令的伺服放大器1655a供给使伺服马达1655m逆时钟旋转的驱动电流。而后,通过驱动电流而逆时钟旋转地驱动伺服马达1655m时,滚珠螺杆1655ba与伺服马达1655m的轴一起逆时钟旋转,传感器数组单元1650与螺帽1655bb及活动架1659一起移动至y轴正方向。

[0235]

传感器数组单元1650在y轴正方向移动时,活动手臂1656a的接近部1656ap从中央的接近传感器1656c的检测面1656cf离开,中央的接近传感器1656c检测不到接近。最后,活动手臂1656a的接近部1656ap到达与左方(y轴正方向侧)的接近传感器1656c的检测面1656cf相对的位置。此时,左方接近传感器1656c检测出接近,而输出显示检测出接近的接近信号。经由前置放大器1656ca接收了接近信号的计测部74通知控制部72传感器数组单元1650已到达左侧的指定位置。收到来自计测部74的通知的控制部72传送停止驱动指令给伺服放大器1655a。接收停止驱动指令的伺服放大器1655a中止对伺服马达1655m供给驱动电流。由此,伺服马达1655m的轴与滚珠螺杆1655ba的旋转停止,螺帽1655bb及传感器数组单

元1650也停止,传感器数组单元1650的移动完成。

[0236]

通过搭载移动单元1655可缩短传感器数组单元1650的检测区域在y轴方向的长度ly(图20),减少计测负荷分布时所需的负荷检测模块1650m数量,可减少传感器数组单元1650的制造及维修所需的成本。

[0237]

其次,说明使用负荷检测部165取得施加于轮胎胎面的负荷分布的方法。图23是显示取得施加于轮胎胎面的负荷分布的方法的步骤流程图。

[0238]

轮胎测试装置1的电源开关为on时,控制部72首先进行初始化处理s1。如图2所示,在初期状态,载运器20配置在其活动范围在x轴负方向设定于末端附近的初期位置(初期行驶位置)p

x0

。此外,滑架44(图4)配置在其活动范围的例如设定于上端附近的初期位置p

z0

。在初期位置p

z0

测试轮w从路面63a浮起,可进行测试轮w的装卸及对准调整。此外,通过滑移角调整部46及外倾调整部47分别调整成设定有滑移角及外倾的值。

[0239]

在测试轮w从路面63a浮起的状态下,驱动转矩赋予装置30的伺服马达32,测试轮w的旋转位置θw移动至初期旋转位置θ

w0

,初始化处理s1完成。另外,转矩赋予装置30本身(亦即机壳31)的旋转位置θh依载运器20的行驶位置p

x

来决定。转矩赋予装置30在初期状态下始终配置于初期旋转位置θ

h0

。

[0240]

初始化处理s1完成后,例如通过用户对触控屏幕操作而给予开始测试的指示时(s2:是(yes)),计数器的测量设定(set)数k重设为1(s3),测试轮w通过负荷调整部45下降而接触路面63a,并赋予所设定的负荷(s4)。

[0241]

其次,进行第一次测量设定s5。测量设定s5驱动各驱动部14的伺服马达141,载运器20以设定的行驶速度行驶,并且测试轮w以与载运器20的行驶速度大致相同的周速旋转。此外,驱动转矩赋予装置30的伺服马达32,对测试轮w赋予所设定的转矩。

[0242]

在测量设定s5中,以指定的时间间隔(例如5毫秒间隔)通过负荷检测部165的3分力传感器1651及主轴部28的6分力传感器282分别检测施加于路面1652a及测试轮w的力。另外,3分力传感器1651及6分力传感器282检测的时间间隔是依测试条件(例如,载运器20的行驶速度及需要的测试精度)来适当地设定。

[0243]

此外,在测试设定s5中,载运器20的行驶位置p

x

及测试轮w的旋转位置θw以指定的间隔(例如,与3分力传感器1651的检测相同的时间间隔)作计算。载运器20的行驶位置p

x

从内建于驱动部14的伺服马达141的旋转编码器re(图27)的检测结果、减速机142的减速比及皮带机构50的驱动滑轮52的节(pitch)圆直径计算。另外,本实施方式的说明中,载运器20的行驶位置p

x

定义为在载运器20的行驶方向(x轴方向)的测试轮w的旋转轴ay的位置。

[0244]

测试轮w的旋转位置θw依据转矩赋予装置30的旋转编码器39及内建于伺服马达32的旋转编码器re的检测结果作计算。具体而言,测试轮w的旋转位置θw通过将伺服马达32的旋转编码器re检测的伺服马达32的轴321的旋转位置θm(但是,在初期状态的初期旋转位置θ

m0

设为0[rad]。)乘上减速机33的减速比(亦即,轴杆34对机壳31的旋转位置θs),加上通过旋转编码器39检测的转矩赋予装置30的机壳31的旋转位置θh来计算。

[0245]

另外,也可设置检测来自转矩赋予装置30的输出的旋转位置θ

t

(例如,主轴280及轴杆261、263的旋转位置)的旋转编码器等的检测机构,并通过该检测机构直接检测测试轮w的旋转位置θw而构成。

[0246]

将3分力传感器1651及6分力传感器282的检测结果,与在相同时间检测的内建于

驱动部14的伺服马达141的旋转编码器re的检测结果(亦即,载运器20的行驶位置p

x

)及测试轮w在旋转位置θw的检测结果相对应,而储存于控制部72的记忆装置721(或是,例如经由lan而连接于控制部72的服务器77等可通过控制部72而存取的记忆机构)。另外,就3分力传感器1651的检测结果,也可为仅记录测试轮w通过传感器数组单元1650的期间及其前后的指定期间的构成。由此,可减少储存的数据量。

[0247]

载运器20到达行驶区间的终端而停止时,通过负荷调整部45上升至测试轮w从路面63a浮起的高度(例如,与初期状态相同高度)(s6)。而后,驱动驱动部14,载运器20移动至初期位置p

x0

(s7)。

[0248]

在测量设定数k到达规定次数n之前,反复进行上述处理s4至s9(s8)。测量设定数k尚未到达规定次数n时(s8:否(no)),驱动转矩赋予装置30的伺服马达32,测试轮w的旋转位置θw移动至旋转位置θ

w0

+k*δθw(s9),而递增计数器k(s12)。亦即,测量设定数k每增加一个时,在初期位置p

x0

的测试轮w的旋转位置θw各变更角度宽δθw。

[0249]

角度宽δθw例如设定为对应于传感器数组单元1650的检测区域在x轴方向的长度l

x

(图19)的测试轮w的中心角θ

c1

(亦即,测试轮w滚动距离l

x

时的旋转角θ

c1

)以下的值。例如,角度宽δθw设定为与对应于负荷检测模块1650m的配置间隔δ(图19)的测试轮w的中心角θ

c2

相同值或比中心角θ

c2

稍小的值。

[0250]

此外,也可将角度宽δθw例如设定成规定次数n除以2π的值。此时,通过n次测量设定来测量测试轮w的整个全周。

[0251]

规定次数n的测量设定完成时(w8:是(yes)),其次进行负荷轮廓计算s10。

[0252]

图24为显示负荷轮廓计算s10的步骤流程图。负荷轮廓计算s10依据通过n次测量设定s5所取得的测量结果来计算负荷轮廓数据的处理。

[0253]

负荷轮廓数据为施加于轮胎的3种力(亦即,半径方向力fr、切线方向力f

t

及横向力f

l

)的值与路面上的平面坐标相对应的数据。

[0254]

在负荷轮廓计算s10中,首先,进行各负荷检测模块1650m的坐标计算(s101)。另外,本实施方式中,将负荷检测模块1650m的上面中央点的坐标定义为负荷检测模块1650m的坐标。

[0255]

图25为显示负荷检测模块1650m及测试轮w的旋转轴ay的位置关系图。如上述,本实施方式是将150个负荷检测模块1650m在x轴方向排列5列,在y轴方向排列30列。在以下说明中,将负荷检测模块1650m在x轴方向的列的编号设为p,将在y轴方向的列的编号设为q,负荷检测模块1650m的配置通过正整数的对[p,q](以下称「地址[p,q]」。)来表示。

[0256]

此外,在负荷轮廓计算s10中使用(x,y)坐标系统。(x,y)坐标系统是将配置于地址[3,1]的负荷检测模块1650m的上面中央作为原点的与(x,y)坐标系统平行的平面正交坐标系统。亦即,xy平面是配置有路面部60的路面63a、1652a的平面。此外,本实施方式中,将(x,y)坐标系统的原点(亦即,地址[3,1]的负荷检测模块1650m的位置)定义为传感器数组单元1650的位置。此外,在以下说明中,将固定点作为原点的坐标称为绝对坐标,并将活动点作为原点的坐标称为相对坐标。在负荷轮廓计算s10中计算各负荷检测模块1650m的绝对坐标。

[0257]

本实施方式中,负荷检测模块1650m在x轴方向及y轴方向中分别以等间隔δ排列。因此,地址[p,q]的xy坐标通过以下公式来计算。

[0258]

x=(p-3)*δ

[0259]

y=(q-1)*δ

[0260]

其次,计算测试轮w的旋转轴ay的x坐标(以下称「坐标x

ay

」)(s102)。坐标x

ay

是通过以下公式计算。

[0261]

x

ay

=p

x-s

x

[0262]

其中,

[0263]

p

x

:测试轮w的行驶位置p

x

(旋转轴ay)的x坐标

[0264]sx

:(x,y)坐标系统的原点的x坐标

[0265]

亦即,在步骤s102中,测试轮w的旋转轴ay的坐标从xy坐标系统变换成xy坐标系统。

[0266]

其次,计算将测试轮w的行驶位置p

x

(旋转轴ay)作为基准的负荷检测模块1650m的相对位置(相对坐标)(s103)。负荷检测模块1650m的相对坐标(xr,yr)是通过以下公式计算。本实施方式取得对旋转轴ay的相对坐标的负荷轮廓数据。

[0267]

xr=x-x

ay

[0268]

yr=y

[0269]

其次,通过每相对坐标(xr,yr)平均全部测量结果(亦即,通过各负荷检测模块1650m所测量的半径方向力fr、切线方向力f

t

及横向力f

l

),算出3种的力fr、f

t

及f

l

的负荷轮廓数据(s104)。在处理s104中,也可计算负荷轮廓数据作为通过回归分析(例如,最小二次方等的曲面配合(fitting))而获得的近似曲面。

[0270]

在处理s104中,也可考虑测试轮w的旋转位置θw(亦即每个旋转位置θw),来计算负荷轮廓数据。此外,此时也可进一步包含测试轮胎t的胎面图案在旋转轴ay周围的对称性来计算负荷轮廓数据。具体而言,也可每个在胎面图案的周方向的周期中成为相同相位的旋转位置θw计算负荷轮廓数据。

[0271]

此外,本实施方式通过n次测量设定,而仅就测试轮w的1周部分进行测量,不过,也可进一步增加测量设定,而就复数周部分进行测量。此外,本实施方式因为对应于负荷检测模块1650m的配置间隔δ的测试轮w的各中心角θ

c2

变更在初期位置p

x0

的测试轮w的旋转位置θw,而且进行复数次测量设定,所以负荷轮廓数据在x轴方向的分解度成为负荷检测模块1650m的配置间隔δ程度。进一步通过各个小角度(例如,为中心角θ

c2

的1/10)变更旋转位置θw而且反复进行测量设定,可使在x轴方向实质的分解度比负荷检测模块1650m的配置间隔δ细。例如,各中心角θ

c2

的1/m(但是,m为自然数)变更旋转位置θw而且反复进行测量设定时,可将在x轴方向的实质的分解度缩小至δ/m程度。

[0272]

本实施方式为传感器数组单元1650的检测区域在x轴方向的长度l

x

(图19)比轮胎胎面在x轴方向的长度短。因此,仅使测试轮w在传感器数组单元1650上滚动一次,无法取得整个轮胎胎面的负荷分布。

[0273]

因此,本实施方式为采用错开在传感器数组单元1650上滚动时的测试轮w的旋转位置θw,而且分成复数次计测轮胎胎面的负荷分布的方法。由此,可缩短传感器数组单元1650的检测区域在x轴方向的长度,并可减少计测负荷分布时需要的负荷检测模块1650m数量,可减少传感器数组单元1650的制造及维修所需的成本。

[0274]

此外,通过移动单元1655每指定间隔变更传感器数组单元1650的y轴位置,而且反

复进行测量设定,可缩小在y轴方向的实质的分解度。此时,移动单元1655的伺服马达1655m使用可控制位置的马达(例如,伺服马达或步进马达等)。例如,通过每1mm变更传感器数组单元1650的y轴位置,而且反复进行测量设定,可使在y轴方向的实质的分解度缩小至1mm程度。

[0275]

其次,将依据计算的负荷轮廓数据而制作的负荷轮廓图像显示于接口部76的显示设备,而将施加于轮胎胎面的负荷分布可视化(s11)。图26为负荷轮廓图像的显示例。图26(a)为切线方向力f

t

,图26(b)为横向力f

l

,图26(c)为半径方向力fr的负荷轮廓图像。图26所示的负荷轮廓图像是将在各位置(xr,yr)的力的值变换成亮度。另外,负荷轮廓图像的形态不限定于本实施方式,例如也可为立体计算机图学(cg)图像等另外的形态。

[0276]

以上说明了本发明的实施方式。本发明的实施方式不限定于上述说明,还可进行各种修改。例如从例示性明示于本说明书中的实施方式等的构成及/或本说明书中的记载,适当组合本领域技术人员能够显而易见的实施方式等的构成之构成也包含于本技术的实施方式中。

[0277]

上述实施方式的轮胎测试装置1为具备二个皮带机构50,不过,也可具备一个或三个以上的皮带机构50。

[0278]

上述实施方式的皮带机构50为通过一对驱动部14产生的动力来驱动,不过,也可构成通过一个或三个以上的驱动部14来驱动。

[0279]

上述实施方式的各皮带机构50、23、24为使用带齿皮带及带齿滑轮,不过就一个以上的皮带机构,也可取代带齿皮带,而使用平皮带或v型皮带。此外,也可取代皮带机构而使用链条传动机构及钢丝(wire)传动机构等其他种类的卷挂式传动机构、滚珠螺杆机构、齿轮传动机构或油压机构等其他种类的动力传递机构。

[0280]

上述实施方式的驱动载运器20的动力、与驱动测试轮w(主轴280)的动力为通过共同的驱动部14来供给,并通过共同的皮带机构50传递,不过本发明不限定于该构成。例如,也可通过个别的驱动部生成驱动载运器20的动力与驱动测试轮w的动力,作为通过个别的动力传递机构(例如个别的皮带机构)来传递的构成。此时,为了使载运器20的行驶速度与测试轮w的周速一致,需要同步控制用于驱动载运器的驱动部与用于驱动测试轮的驱动部的驱动。

[0281]

上述实施方式为通过将驱动载运器20的机构(载运器驱动机构)与驱动测试轮w的机构(测试轮驱动机构)的一部分(驱动部14及皮带机构50)共同化,来实现简单的驱动系统及控制系统。载运器驱动机构与测试轮驱动机构的共同化(特别是驱动部14的共同化)可通过采用转矩赋予装置30,将测试轮w的速度控制与转矩控制的动力源分离,可降低驱动部14负担的负荷。

[0282]

上述实施方式采用右侧的驱动部14ra及14rb兼载运器驱动机构与旋转运动供给机构,左侧的驱动部14la及14lb作为载运器驱动机构而发挥功能的构成,不过本发明并非限定于该构成。例如,也可为左侧的驱动部14la及14lb兼载运器驱动机构与旋转运动供给机构,右侧的驱动部14ra及14rb作为载运器驱动机构而发挥功能的构成。此外,也可为左侧的驱动部14la及14lb与右侧的驱动部14ra及14rb两者兼载运器驱动机构与旋转运动供给机构的构成。该构成例如通过连结左右的从动部22r及22l的合计2根轴杆223b(换言的,替换成连结左右的从动部22r及22l的一根长轴杆223b)来实现。

[0283]

上述第三修改例是通过每个测量设定变更在初期位置p

z0

的测试轮w的旋转位置θw,可测量比传感器数组单元1650的检测区域在x轴方向的长度l

x

长的轮胎胎面的负荷轮廓。但是,通过设置可变更传感器数组单元1650在x轴方向的位置的机构,每个测量设定不变更在初期位置p

z0

的测试轮w的旋转位置θw,即可测量比长度l

x

长的轮胎胎面的负荷轮廓。可变更传感器数组单元1650在x轴方向的位置的机构,例如与移动单元1655同样地,可通过可控制位置的马达与进给螺杆机构(例如,滚珠螺杆机构)而构成。

[0284]

上述实施方式在轨道部10的导向机构13中,通过一对单列的轴承137a等来支撑杆134a等,不过本发明不限定于该构成,例如也可通过一个以上的复数列或单列的轴承来支撑杆。

[0285]

上述实施方式是在轨道部10的导向机构13中使用热处理轨条,不过本发明不限定于该构成,例如也可使用普通轨条(jis e 1101:2001)或轻轨(jis e 1103:1993)。此外,不限于平底轨条,也可使用双头轨条、牛头轨条、桥形轨条等其他形状的轨条。

[0286]

上述实施方式的驱动部14使用伺服马达141(ac伺服马达),不过本发明不限定于该构成。也可取代ac伺服马达,而使用可速度控制或位置控制的另外种类的马达(例如,dc伺服马达、或组合逆变器电路与ac马达或无刷马达而成的所谓变频马达等)。

[0287]

上述实施方式的转矩赋予装置30、负荷调整部45及滑移角调整部46分别使用ac伺服马达的伺服马达32、451及461,不过本发明不限定于该构成。也可取代ac伺服马达,而使用可位置控制的另外种类的马达(例如,dc伺服马达或步进马达等)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1