用于生产牲畜用饲料的装置和方法与流程

1.本发明涉及牲畜用饲料比如谷物粒料的生产,以及连续监测所述饲料的粒度组成。更具体地说,本发明提供了一种用于测量和调整牲畜用饲料的粒度的装置、系统和方法。

背景技术:

2.几百年来,谷物一直被用作饲料,对人类和动物都是如此。谷物通常通过碾磨或研磨而加工成具有不同粒度的饲料,然后饲料可以进一步加工/压制成粒料,这便于动物看护人员处理并且减少喂养动物时出现的粉尘量。饲料粒度是指饲料的单个颗粒的平均直径,或者换句话说,是指研磨饲料的细度。近年来,研究已经证明了用于动物饲料的已加工谷物的粒度的正确组成的重要性。如果已加工谷物的粒度太大,那么动物无法很好地消化谷物,因此从饲料中摄取的能量较少。如果已加工谷物的粒度太小,那么猪溃疡的发病率就会增加。此外,饲料中太小粒度的粉尘可能会增加动物的呼吸问题,并导致投料坑附近的任何设备中的粉尘积聚。

3.当喂养动物(比如猪)时,饲料的理想粒度分布还取决于喂养的动物的年龄。因此,幼猪仔比年长的猪要更有利地喂养更细的研磨谷物饲料。

4.目前,在从谷物生产动物饲料的过程中,粒度分布的测量是一个人工过程,即分拣和测量已加工谷物的一部分,并计算粒度的分布。粒度分布取决于加工设备(比如锤式碾磨机、研磨机等)、待加工谷物中的含水量和谷物的固化状态。因此,如果要在所得饲料产品中保持优选的粒度分布,那么在加工时需要调整各种参数。

5.因此,一种用于测量用于动物饲料的已加工谷物的粒度的改进装置将是有利的。此外,在动物饲料的加工过程中连续地控制和调整粒度的更有效和/或更可靠的装置、系统和方法将是有利的。改进系统可以用于生产适用于不同动物和不同年龄的动物的一系列具有不同粒度分布的饲料产品,从而优化所述动物的喂养。

技术实现要素:

6.因此,根据以上描述,可以认为本发明的目的是提供一种用于测量并因此允许调整已加工谷物(比如用于动物饲料的已碾磨或已研磨谷物)的粒度组成的装置、系统和方法,所述已加工谷物作为散装谷物物料或作为压制谷物粒料。

7.在第一方面,本发明提供了一种用于确定散装物料中的粒度分布的装置,所述装置包括:

[0008]-入口,该入口用于接收散装物料的至少一部分,

[0009]-分拣机构,该分拣机构用于分拣已接收散装物料,所述分拣机构包括:

[0010]-至少第一分拣装置,其用于将所述已接收散装物料分拣成至少两个已分拣分区,其中分拣装置能够分拣不同的粒度,并且所述至少两个已分拣分区具有不同的粒度,

[0011]-马达或致动器,该马达或致动器用于使所述分拣装置振动,

[0012]-称重系统,该称重系统包括至少一个传感器,用于对由所述分拣机构分拣的至少两个已分拣分区进行称重,以及数据输出,该数据输出用于生成指示至少两个已分拣分区的重量的输出数据,从而允许计算在入口中接收的散装物料中的粒度分布。

[0013]

这种用于测量散装物料的粒度的装置是有利的,因为从数据输出提供的重量数据可以用于分析送入入口中的散装物料的当前粒度分布。这种详细的重量数据可以用于生成散装物料的一部分的即时图像,或者用于在连续的分拣散装物料过程中生成重量数据的连续分析,并生成正在装置中分拣的散装物料的运行方式,从而连续地确保期望的粒度组成。

[0014]

重量数据可以用作散装物料的质量控制和/或用来记录散装物料在连续过程中或者在批量加工过程中的粒度分布。

[0015]

在使用该装置来测量适于动物饲料的批量散装谷物物料的粒度的情况下,指示已分拣分区的重量的输出数据可以用来标记所述批量散装谷物物料,并因此向动物看护人员证明该饲料具有适于期望喂养目的的粒度分布。

[0016]

在本发明的上下文中,粒度应理解为一组或一个子集(比如一个已分拣分区)内的单个颗粒的平均直径。

[0017]

分拣机构适于分拣不同尺寸的颗粒,比如但不限于将颗粒分拣成平均直径》5mm的颗粒分区或颗粒组,平均直径》4mm的另一颗粒组,平均直径》3mm的另一颗粒组,平均直径》2mm的另一颗粒组,平均直径》1mm的另一颗粒组,平均直径》0.5mm的另一颗粒组,平均直径》0.1mm的另一颗粒组和平均直径《0.1mm的颗粒组。

[0018]

在优选实施例中,分拣机构包括三个分拣装置,以便将颗粒分拣为四个分区,第一分区具有》3mm的平均直径,第二分区具有3mm至2mm之间的平均直径,第三分区具有2mm至1mm之间的平均直径,且第四分区具有《1mm的平均直径。所述分拣装置优选地为筛。该特定实施例已被证明适合于评估饲料(比如用于猪或其他动物的谷物饲料)的颗粒组成。

[0019]

在本发明的上下文中,散装物料应理解为这样一种物料,该物料包括许多较小的物品,比如从合适的储存容器(比如谷物仓)输送到本发明的待加工和待分拣的一定数量的谷物。

[0020]

在本发明的上下文中,马达或致动器应理解为适于在工业应用中产生振动的装置,并且振动应理解为在两个或更多方向上彼此相继执行的运动,比如在一平面中在x轴的两个相反方向上的运动,或者比如在一平面中在x轴和y轴上的交替运动,或者比如在一平面中在x轴和y轴上的交替运动与在垂直于所述平面的z轴上的运动相结合。

[0021]

在一实施例中,该装置包括至少第二分拣装置,其中第二分拣装置从第一分拣装置接收散装物料,以便将待分拣的散装物料分拣至至少三个分区。当需要比两种不同的粒度更详细地描述散装物料的粒度分布时,比如基于三种、四种或更多种已分拣粒度的重量来描述散装物料中的粒度分布,该实施例是有利的。

[0022]

在另一实施例中,装置设置在包括顶部部分和底部部分的框架或壳体内部,该装置进一步水平地设置,且入口位于顶部部分处,第一分拣装置位于入口下方,用于从入口接收散装物料,第二分拣装置位于第一分拣装置下方,用于从第一分拣装置接收散装物料,并且其中第二分拣装置中接收的散装物料的粒度小于由第一分拣装置分拣的已分拣部分的粒度。该实施例对于工业应用是有利的,因为水平布置节省了空间。此外,容易从装置的侧面维护和保养装置的不同方面。此外,当分拣颗粒时,颗粒具有质量,可以利用重力让小到

足以通过第一分拣装置的颗粒向下掉落。当布置下一个分拣装置时,可以利用颗粒的向下掉落,比如通过将下一个分拣装置布置在第一分拣装置正下方。水平布置还确保了待分拣的大部分物料最终落在装置的底部,以便于已分拣的散装物料的出口。

[0023]

在本发明的上下文中,应当理解,壳体可以是具有维护和操作舱口的密封壳体,以防止因装置内部的振动而可能空气传播的任何粉尘移动到壳体外部,从而停留在装置附近的设备上或进入装置的操作者的气道。

[0024]

在又一实施例中,称重系统的传感器位于装置的底部部分处,并且待分拣的散装物料在装置的底部部分处称重,以便利用重力使已分拣颗粒易于向下运动经过装置。

[0025]

在一优选实施例中,所述至少两个分拣装置分别包括第一筛和第二筛,其中,通过第一筛和第二筛的振动,散装物料从第一筛转移至第二筛,第一筛中的孔大于第二筛中的孔,从而允许比保留在第一筛中的颗粒更小的颗粒从第一筛转移至第二筛。在该实施例中,筛是用于将散装物料分拣成具有不同粒度的至少第一分区和第二分区的简单而有效的方法。此外,筛容易维护,并且如果需要将散装物料分拣成不同于先前的其它粒度,容易用不同孔尺寸的筛代替。

[0026]

在另一实施例中,称重系统包括多个称重传感器,用于对至少两个分区中的相应分区进行称重,以便对粒度分布进行快速分析。在一有利实施例中,入口也包括称重传感器,以便测量待分拣的批量散装物料的重量,并确保待分拣散装物料与已分拣分区的总和之间的相关性。这对于确保和记录由该装置执行的分析的质量尤其有利。

[0027]

在一优选实施例中,该装置进一步包括与每个分拣装置相关的单独容器,用于从分拣装置接收已分拣分区。当分拣代表正在加工的较大批量的多个较小批量散装物料时,该实施例是有利的,其中较小的已分拣批量不必被送回加工系统。

[0028]

在一有利实施例中,分拣装置相对于水平面朝向容器向下倾斜,以便将保留在相应分拣装置中的任何颗粒通过振动朝向所述容器转移。该实施例是有利的,因为它利用重力的简单性结合分拣装置的角度和分拣装置的振动来向前输送太大而无法移动通过分拣装置的任何颗粒,比如朝向容器或输送装置,以朝向加工系统中的下一阶段输送所述颗粒。

[0029]

在一优选实施例中,斜槽位于向下倾斜的分拣装置的下方,并且所述斜槽相对于水平面以与分拣装置的角度基本相反的角度向下倾斜,以便确保太小而无法到达分拣装置的向下端部的所有颗粒最终停留在所述斜槽上,在相反方向上朝向下一个分拣装置的上端部滑动,此时分拣过程重复进行。该实施例有利于确保待分拣的散装物料转移通过每个分拣装置的整个长度。如果颗粒太大而无法通过分拣装置掉落,它将不会到达位于所述分拣装置下方的斜槽,而是将到达所述分拣装置的端部,并最终进入容器中或输送装置上,或者由于重力而向下掉落,经过下方的斜槽并最终到达下一个加工阶段。

[0030]

在另一实施例中,该装置进一步包括用于丢弃已分拣分区并清洁分拣机构的清洁机构,所述清洁机构包括:控制器、附接到每个分拣装置的容器、附接到每个容器的倾翻机构、马达、机械地连接至所述马达的至少一个清洁单元(比如刷子)、出口,

[0031]

其中控制器启动倾翻机构以倾斜容器并将已分拣分区丢弃到出口,之后在已分拣分区已从所述分拣装置丢弃之后,清洁单元清洁分拣装置。该实施例尤其有利于将该装置集成到全自动加工系统中,其中无需操作者来确保在分拣下一批量散装物料之前从该装置中移除来自待分拣的批量散装物料的所有颗粒。

[0032]

在一优选实施例中,分拣机构包括用于使每个分拣装置振动的单独马达或致动器,以便使分拣装置能够以不同的频率振动。该实施例尤其有利于分拣在振动时易于产生粉尘的散装物料,确保最小的颗粒不会由于过快振动而空气传播,从而避免在装置附近和/或装置内部产生通常需要清洁和维护的过多粉尘。

[0033]

在该装置的又一优选实施例中,马达或致动器使分拣装置以0.5至30hz之间,优选地1至20hz之间,最优选地4至10hz之间的频率振动。

[0034]

在该装置的一实施例中,第一分拣装置以比任何后续分拣装置更高的频率振动。

[0035]

在该装置的另一实施例中,第一分拣装置以比任何后续分拣装置更低的频率振动。

[0036]

在一有利实施例中,该装置进一步包括成像器具,比如相机或ccd传感器、3d扫描仪或线扫描仪,其中成像器具适于在所述散装物料的分拣之前和/或期间和/或之后检测散装物料的颜色变化、尺寸变化和/或反射率。该实施例尤其有利于检测散装物料内的异常情况,比如异物或者尺寸、颜色或反射率不同于期望的物体。例如,成像器具可以检测异物的部分,比如由谷物制成的散装物料内的颗粒或塑料。成像器具可以进一步连接到控制器,该控制器输出信号,通知操作者在散装物料内检测到一个或更多个异物的存在,或者自动丢弃所述异物,比如通过丢弃其中已检测到所述异物的散装物料的一部分。

[0037]

在本发明的上下文中,异常情况应理解为偏离正常的通常变化范围之外的任何结构、功能或状态。

[0038]

在本发明的上下文中,反射率应理解为照射到表面上并被其反射的光或其他辐射的比例的量度。

[0039]

在一优选实施例中,该装置进一步包括抽吸器具,用于从分拣装置周围的环境中去除雾化颗粒。该实施例尤其有利于从环境中去除任何颗粒,否则这些颗粒可能会污染或弄脏分拣装置周围或内部的任何元件,比如设备或货物。该实施例进一步有利于为对象(比如操作者)确保安全的工作环境,该操作者在装置所处的区域工作或移动。

[0040]

在本发明的上下文中,雾化应理解为空气中的悬浮颗粒,比如在空气中悬浮数分钟或数小时的粉尘颗粒。

[0041]

在又一有利实施例中,该装置包括振动传感器,该振动传感器被配置用于检测正在分拣的散装物料的振动,比如麦克风或压电传感器。振动传感器尤其有利于检测分拣机构内的散装物料的意外尺寸变化。振动传感器可以被配置为通过在分拣期间检测来自较大颗粒的振动来检测大于设定阈值的任何颗粒。麦克风可以被配置为获得在分拣过程中产生的声音频率,并检测由所述较大颗粒产生的特定声音频率。振动传感器可以进一步被配置为向外围装置(比如计算装置)或操作者发送信号,作为对检测到较大颗粒的响应。

[0042]

在第二方面,本发明涉及一种加工系统,该加工系统包括根据本发明的第一方面的装置和用于从数据输出接收可以指示散装物料的至少两个已分拣分区的重量的数据的计算机系统,从而允许计算在入口中接收的散装物料中的粒度分布。

[0043]

在本发明的上下文中,应当理解,可以通过对散装物料的由该装置分拣的每个已分拣分区进行称重并计算它们相对于散装物料的总重量的相应重量百分比来进行计算。当计算出各分区的重量百分比并且已知各分区的粒度时,可以计算批量的子集的粒度分布,可以估计出所述批量的粒度分布,假定该批量的子集代表该批量的整体。

[0044]

在一优选实施例中,加工系统具有多个加工阶段的已碾磨散装物料的粒度分布目标范围,所述加工系统包括:

[0045]-碾磨机/研磨机,该碾磨机/研磨机用于碾磨或研磨散装物料,所述散装物料具有第一粒度,并且已碾磨散装物料具有至少第二粒度,其中至少第二粒度小于第一粒度,

[0046]-输送装置,该输送装置用于将已碾磨散装物料输送到根据本发明第一方面的用于确定所述已碾磨散装物料中的粒度分布的装置,

[0047]

其中,当所述粒度分布不在所述粒度分布目标范围内时,基于已碾磨散装物料的粒度分布数据,通过调整碾磨机的一个或更多个操作参数来维持已碾磨散装物料的粒度分布目标,并且其中,碾磨机/研磨机和用于确定粒度分布的装置只是所述加工系统中更多阶段中的两个。本发明尤其有利于使连续调整已碾磨/已研磨散装物料的粒度的过程自动化,比如在加工用于动物饲料的谷物的第一阶段,其中需要特定粒度分布。另一个优点是,在提供给碾磨机/研磨机的散装物料变化期间,或者由于其它因素,比如可能需要维护的磨损设备,可以监测粒度分布是否变化。因此,关于已加工散装物料的使用,本发明使得所述已加工散装物料具有更高的一致性和质量。

[0048]

在本发明的一实施例中,碾磨机/研磨机的操作参数可以是以下中的一个或更多个:调整碾磨机的转速、改变筛网的孔尺寸、或者添加第二散装物料从而调整送入碾磨机中的散装物料的组成。这尤其有利,因为散装物料的加工需要不止一种调整粒度的方法,以保持具有特定粒度组成的一致性高质量产品,从而减少对一致性起始物料的依赖。如果待加工散装物料(比如谷物)在连续加工过程中含水量发生变化,则已加工谷物的粒度分布会发生变化,此时加工系统将检测粒度分布的变化并调整一个或更多个上述参数。

[0049]

在本发明的上下文中,筛网应理解为通常存在于碾磨机或研磨机中的粗筛,用于加工谷物,比如用于从谷壳中分离谷物。

[0050]

在另一实施例中,在加工系统的一个阶段,已分拣散装物料被传送回散装物料加工系统,该阶段位于用于确定粒度分布的装置已分拣和称重从入口接收的所述已碾磨/已研磨散装物料之后,以便进一步加工所述已分拣散装物料。本发明尤其有利于已加工散装物料的粒度分布的连续控制和调整,其中对所述粒度分布的连续监测不会导致已分拣和称重的散装物料的浪费,而是确保所述已分拣和称重的散装物料被送回加工系统,从而最终成为成品,比如动物饲料。

[0051]

在又一实施例中,加工系统进一步包括用于将已碾磨/已研磨散装物料压制成粒料的粒料压制机,所述粒料具有基于已碾磨/已研磨散装物料的计算粒度分布数据的特定粒度组成。

[0052]

在第三方面,本发明涉及一种测量散装物料中的粒度分布的方法,所述方法包括以下步骤:

[0053]-在入口处接收散装物料的至少一部分;

[0054]-利用分拣机构对已接收散装物料进行分拣,所述分拣机构包括:

[0055]-至少第一分拣装置,其用于将所述已接收散装物料分拣成至少两个已分拣分区,其中分拣装置能够分拣不同的粒度,并且所述至少两个已分拣分区具有不同的粒度,

[0056]-马达或致动器,该马达或致动器用于使所述分拣装置振动,

[0057]-提供包括至少一个传感器的称重系统,用于对由所述分拣机构分拣的至少两个

已分拣分区进行称重,

[0058]-提供数据输出,该数据输出用于生成指示所述至少两个已分拣分区的重量的输出数据,以及

[0059]-基于所提供的数据输出,计算在入口中接收的散装物料中的粒度分布。

[0060]

在一优选实施例中,当已碾磨散装物料不在目标范围内时,控制已碾磨散装物料的粒度分布目标范围的方法进一步包括以下一个或更多个步骤:

[0061]-调整碾磨机的转速,

[0062]-改变筛网的孔尺寸,和/或

[0063]-添加第二散装物料,以便调整送入碾磨机中的散装物料的组成。

[0064]

在一更优选实施例中,生产具有特定粒度分布的粒料的方法进一步包括以下步骤:

[0065]-提供用于从散装物料压制粒料的压制机,

[0066]-将已碾磨散装物料压制成适于动物饲料的粒料。

[0067]

在第四方面,本发明提供了一种从谷物生产动物饲料的方法,该方法包括:

[0068]-碾磨谷物,

[0069]-将根据第三方面的方法应用于谷物的一部分,以及

[0070]-从谷物生产动物饲料,比如粒料。

[0071]

本发明的第一、第二、第三和第四方面可以各自与任何其他方面相结合。本发明的这些和其它方面将参考下文描述的实施例进行说明并且从其中变得显而易见。

附图说明

[0072]

现在将参照附图更详细地描述根据本发明的装置、系统和方法。附图示出了实现本发明的一种方式,并且不应被解释为限制落入所附权利要求集合的范围内的其它可能的实施例。

[0073]

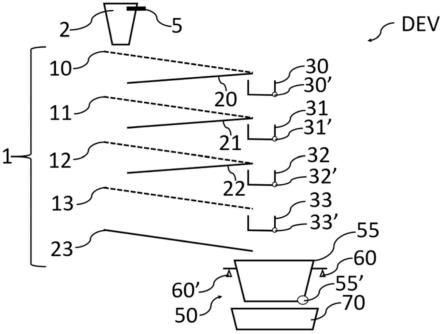

图1是加工系统的实施例的示意图。

[0074]

图2是用于确定粒度分布的装置的实施例的示意图。

[0075]

图3是用于确定粒度分布的装置的实施例的另一示意图。

[0076]

图4是用于确定粒度分布的装置的实施例的另一示意图。

[0077]

图5是用于确定粒度分布的装置的实施例的另一示意图。

[0078]

图6是加工系统的另一实施例的示意图。

[0079]

图7是加工系统的另一实施例的示意图。

[0080]

图8是加工系统的另一实施例的示意图。

[0081]

图9是从第一角度看到的用于确定粒度分布的装置的实施例的示意图。

[0082]

图10是从第二角度看到的用于确定粒度分布的装置的实施例的示意图。

[0083]

图11是根据本发明的方法的流程图。

[0084]

图12是根据本发明的方法的另一流程图。

具体实施方式

[0085]

图1是用于加工散装物料的加工系统proc.sys.的实施例的示意图,比如将谷物加

工成动物饲料。图1具有用于接收散装物料(比如谷物)的入口in。散装物料从入口in传送到输送器具t,以便将散装物料输送到碾磨机mill,从而将散装物料碾磨或研磨成已碾磨或已研磨散装物料。已碾磨或已研磨散装物料从碾磨机mill传送回输送器具t,并被输送到用于确定所述已碾磨或已研磨散装物料的粒度分布的装置dev。装置dev向计算机com输出数据od,所述输出数据od包括关于已碾磨或已研磨散装物料的粒度分布的信息,或者至少包括指示被分拣成不同粒度部分的已研磨散装物料的不同部分的重量的数据,从而允许计算机com计算粒度分布。然后,已碾磨或已研磨散装物料从装置dev传送到输送器具t,已加工散装物料(比如散装动物饲料)可以从输送器具传送到出口out。

[0086]

替代地,仅来自碾磨机mill的一部分已研磨散装物料例如由阀系统控制,以便手动或自动地控制阀系统将一部分已研磨散装物料从碾磨机mill引导至用于确定已研磨散装物料的样品的粒度分布的装置dev。因此,只有有限的一部分(比如1-10kg)已研磨散装物料可以被引导至装置dev的入口。

[0087]

应当理解,在图1的实施例中提到的出口out可以是比如用于将批量的已加工散装物料包装成比如动物饲料包装的包装装置。

[0088]

图2是用于确定散装物料的粒度分布(比如用于动物饲料的已碾磨或已研磨谷物的粒度分布)的装置dev的实施例的示意图。该实施例包括位于装置dev的顶部的入口2。传感器5位于入口2上。在入口2的下方,定位有分拣机构1。分拣机构包括第一分拣装置10,该第一分拣装置在入口2下方相对于水平轴线位于倾斜位置。在第一分拣装置10的低端处,在所述第一分拣装置10的下方,定位有第一容器30。所述第一容器30包括铰链或倾翻机构30'。在第一分拣装置10的正下方,第一斜槽或滑动器具20相对于水平轴线位于倾斜位置,该倾斜基本上与第一分拣装置10相反,从而具有相对于第一分拣装置10向上和向下定向的相对端部。在第一斜槽20下方,第二分拣装置11位于倾斜位置,基本平行于第一分拣装置10。在第二分拣装置11的低端处,在所述第二分拣装置11下方,定位有第二容器31。所述第二容器31包括铰链或倾翻机构31'。在第二分拣装置11的正下方,第二斜槽或滑动器具21位于倾斜位置,基本平行于第一斜槽20。在第二斜槽21下方,第三分拣装置12位于倾斜位置,基本平行于第一分拣装置10和第二分拣装置11。在第三分拣装置12的低端处,在所述第三分拣装置12的下方,定位有第三容器32。所述第三容器32包括铰链或倾翻机构32'。在第三分拣装置12的正下方,第三斜槽或滑动器具22位于倾斜位置,基本平行于第一斜槽20和第二斜槽21。在第三斜槽22下方,第四分拣装置13位于倾斜位置,基本平行于第一分拣装置10、第二分拣装置11和第三分拣装置12。在第四分拣装置13的低端处,在所述第四分拣装置13下方,定位有第四容器33。所述第四容器33包括铰链或倾翻机构33'。在第四分拣装置13的正下方,第四斜槽或滑动器具23位于倾斜位置,基本平行于第一斜槽20、第二斜槽21和第三斜槽22。在第四斜槽或滑动器具23的下方,定位有称重系统50,所述称重系统50包括称重容器55,该称重容器附接到用于称重该称重容器55的传感器60、60'。称重容器55具有铰链或倾翻机构55'。在称重系统50的下方,定位有底部容器70。

[0089]

还应当理解,图2所示的实施例可以具有比所示更多或更少的分拣装置,用于将散装物料分拣到更多或更少的容器中,比如但不限于:

[0090]-一个分拣装置,其用于将散装物料分拣成两个分区,

[0091]-两个分拣装置,其用于将散装物料分拣成三个分区,

[0092]-三个分拣装置,其用于将散装物料分拣成四个分区,

[0093]-四个分拣装置,其用于将散装物料分拣成五个分区,

[0094]-五个分拣装置,其用于将散装物料分拣成六个分区,或者

[0095]-六个分拣装置,其用于将散装物料分拣成七个分区。

[0096]

图3是用于确定散装物料100的粒度分布(比如用于动物饲料的已碾磨或已研磨谷物的粒度分布)的装置dev的实施例的另一示意图。该实施例包括位于装置dev的顶部的入口2,用于接收散装物料100。散装物料100从入口2传送到分拣机构1,并且利用第一分拣装置10分拣成第一已分拣散装物料200。散装散装物料100被分拣成不能通过第一分拣装置10的第一已分拣散装物料200和通过第一分拣装置10的第一剩余散装物料110。未通过第一分拣装置10的第一已分拣散装物料200被输送到第一容器30。第二分拣装置11接收第一剩余散装物料110,以将所述第一剩余散装物料110分拣成不能通过第二分拣装置11的第二已分拣散装物料210和通过第二分拣装置11的第二剩余散装物料120。未通过第二分拣装置11的第二已分拣散装物料210被输送到第二容器31。第三分拣装置12接收第二剩余散装物料120,以将所述第二剩余散装物料120分拣成不能通过第三分拣装置12的第三已分拣散装物料220和通过第三分拣装置12的第三剩余散装物料130。未通过第三分拣装置12的第三已分拣散装物料220被输送到第三容器32。第四分拣装置13接收第三剩余散装物料130,以将所述第三剩余散装物料130分拣成不能通过第四分拣装置13的第四已分拣散装物料230和通过第四分拣装置13的第四剩余散装物料140。未通过第四分拣装置13的第四已分拣散装物料230被输送到第四容器33。第四斜槽或滑道23接收第四剩余散装物料140,并将所述第四剩余散装物料140传送到称重容器55。

[0097]

应当理解,第一已分拣散装物料200、第二已分拣散装物料210、第三已分拣散装物料220、第四已分拣散装物料230和第四剩余散装物料表示散装物料100的五个分拣分区,并且散装物料100的五个分拣分区的特征在于它们相对于彼此具有显著不同的粒度。

[0098]

在用于分拣五个分区的特定实施例中,第一分区可以具有大于5mm的粒度,更特别地大于3mm的粒度,第二分区可以具有在1mm和4mm之间的粒度,更特别地在2mm和3mm之间的粒度,第三分区可以具有在0.5mm和3mm之间的粒度,更特别地在1mm和2mm之间的粒度,第四粒度在0.1mm和1mm之间,更特别地在0.3mm和0.4mm之间,并且第五分区的粒度低于第四分区的粒度,比如粒度低于0.35mm。

[0099]

图4是用于确定散装物料100的粒度分布(比如用于动物饲料的已碾磨或已研磨谷物的粒度分布)的装置dev的实施例的另一示意图。该实施例示出了在装置dev已分拣了待分拣散装物料之后,第一容器30如何容纳第一已分拣散装物料200,第二容器31如何容纳第二已分拣散装物料210,第三容器32如何容纳第三已分拣散装物料220,第四容器33如何容纳第四已分拣散装物料230,以及称重容器55如何容纳第四剩余散装物料140。称重容器55为称重系统50的一部分,该称重系统进一步包括附接到称重容器55的传感器60、60',用于称重所述称重容器55。称重容器55具有铰链或倾翻机构55',用于在称重之后将第四剩余散装物料140腾空到位于称重容器55下方的底部容器70中。

[0100]

图5是用于确定散装物料100的粒度分布(比如用于动物饲料的已碾磨或已研磨谷物的粒度分布)的装置dev的实施例的另一示意图。图5示出了同时称重第四已分拣散装物料230的称重系统50。第四已分拣散装物料230已从第四容器33腾空到称重容器55中,通过

使用传感器60、60',该称重容器可以测量所述第四已分拣散装物料230的重量。图5进一步示出了容纳在底部容器70中的第四剩余散装物料140。

[0101]

应当理解,称重系统50能够单独地称重每个已分拣分区,在称重容器55中称重一个分区之后,将所述分区腾空到底部容器70中,这之后可以将另一已分拣分区分别从容器30、31、32或33中的一个腾空到称重容器55中。

[0102]

图6是用于加工散装物料的加工系统proc.sys.的实施例的示意图,比如将谷物加工成动物饲料粒料。系统proc.sys.具有用于接收散装物料(比如谷物)的入口in。散装物料从入口in传送到输送器具t,以便将散装物料输送到碾磨机mill,从而将散装物料碾磨或研磨成已碾磨或已研磨散装物料。已碾磨或已研磨散装物料从碾磨机mill传送回输送器具t,并被输送到用于确定所述已碾磨或已研磨散装物料的粒度分布的装置dev。装置dev向计算机com输出数据od,所述输出数据od包括关于已碾磨或已研磨散装物料的粒度分布的信息。然后,已碾磨或已研磨散装物料从装置dev传送到输送器具t,已加工散装物料(比如散装动物饲料)可以从该输送器具被输送到粒料加工器具pell,以便将已加工散装物料压制成粒料,比如适于动物饲料的粒料。

[0103]

图7是用于加工散装物料的加工系统proc.sys.的实施例的示意图,比如将谷物加工成动物饲料。系统proc.sys.具有用于接收散装物料(比如谷物)的入口in。散装物料从入口in传送到输送器具t,以便将散装物料输送到碾磨机mill,从而将散装物料碾磨或研磨成已碾磨或已研磨散装物料。已碾磨或已研磨散装物料从碾磨机mill传送回输送器具t,并被输送到用于确定所述已碾磨或已研磨散装物料的粒度分布的装置dev。装置dev向计算机com输出数据od,所述输出数据od包括关于已碾磨或已研磨散装物料的粒度分布的信息。计算机com可以利用关于已碾磨或已研磨散装物料的粒度分布的信息来调整碾磨机mill,从而通过向碾磨机mill发送反馈信号fb来调整已碾磨或已研磨散装物料的粒度分布。已碾磨或已研磨散装物料从装置dev传送到输送器具t,已加工散装物料(比如散装动物饲料)可以从该输送器具被输送到粒料加工器具pell,以便将已加工散装物料压制成粒料,比如适于动物饲料的粒料。

[0104]

图8是用于加工散装物料的加工系统proc.sys.的实施例的示意图,比如将谷物加工成动物饲料。系统proc.sys.具有用于接收散装物料(比如谷物)的入口in。散装物料从入口in传送到第一输送器具t1,以便将散装物料输送到碾磨机mill,从而将散装物料碾磨或研磨成已碾磨或已研磨散装物料。已碾磨或已研磨散装物料从碾磨机mill传送回第二输送器具t2,并被输送到用于确定所述已碾磨或已研磨散装物料的粒度分布的装置dev。装置dev向计算机com输出数据od,所述输出数据od包括关于已碾磨或已研磨散装物料的粒度分布的信息。然后,已碾磨或已研磨散装物料从装置dev被传送到第三输送器具t3,已加工散装物料(比如散装动物饲料)可以从该第三输送器具被输送到粒料加工器具pell,以便将已加工散装物料压制成粒料,比如适于动物饲料的粒料。

[0105]

应当理解,用于确定粒度分布的装置dev可以具有附接到分拣装置的一个或更多个马达,以便使所有分拣装置以相同的频率振动,或者使分拣装置以单独的频率振动。

[0106]

图9是从第一角度看到的用于确定粒度分布的装置dev的实施例的示意图。图9示出了以水平设置嵌入框架6中的装置dev。第一分拣装置10位于顶部部分处。在框架6的前部部分处,第一容器30位于第一分拣装置10的下方。第二分拣装置11位于第一分拣装置10的

下方。马达80附接到第二分拣装置11和框架6。所述马达80适于使分拣装置10、11、12、13中的一个或更多个振动。在框架6的前部部分处,第二容器31位于第二分拣装置10的下方。第三分拣装置12位于第二分拣装置11的下方。马达81附接到第三分拣装置12和框架6。所述马达81适于使分拣装置10、11、12、13中的一个或更多个振动。在框架6的前部部分处,第三容器32位于第三分拣装置12的下方。第四分拣装置13位于第三分拣装置12下方,且称重机构50位于所述第四分拣装置下方。

[0107]

图10是从第二角度看到的用于确定粒度分布的装置dev的实施例的示意图。该图示出了以水平设置嵌入框架6中的装置dev。第一分拣装置10位于顶部部分处。在框架6的前部部分处,第一容器30位于第一分拣装置10的下方。第二分拣装置11位于第一分拣装置10的下方。马达80附接到第二分拣装置11和框架6。所述马达80适于使分拣装置10、11、12、13中的一个或更多个振动。在框架6的前部部分处,第二容器31位于第二分拣装置10的下方。第三分拣装置12位于第二分拣装置11的下方。在框架6的前部部分处,第三容器32位于第三分拣装置12的下方。第四分拣装置13位于第三分拣装置12的下方,且称重机构50位于所述第四分拣装置下方。

[0108]

图11是测量散装物料中的粒度分布的方法的流程图,所述方法包括以下步骤:

[0109]

s1-在入口处接收散装物料的至少一部分,

[0110]

s2-利用分拣机构分拣所接收的散装物料,所述分拣机构包括:

[0111]-至少第一分拣装置,其用于将所接收的散装物料分拣成至少两个已分拣分区,其中分拣装置能够分拣不同的粒度,并且所述至少两个已分拣分区具有不同的粒度,

[0112]-马达或致动器,其用于使所述分拣装置振动,

[0113]

s3-提供包括至少一个传感器的称重系统,用于称重由所述分拣机构分拣的至少两个已分拣分区,

[0114]

s4-提供数据输出,用于生成指示所述至少两个已分拣分区的重量的输出数据,以及

[0115]

s5-基于所提供的数据输出,计算在入口中接收的散装物料的粒度分布。

[0116]

图12是利用多个加工阶段控制已碾磨散装物料的粒度分布目标范围的方法的流程图,所述方法包括:

[0117]

s10-定义所述已碾磨散装物料的粒度分布目标范围,

[0118]

s20-碾磨/研磨散装物料,所述散装物料具有第一粒度,并且已碾磨散装物料具有至少第二粒度,其中所述至少第二粒度小于第一粒度,

[0119]

s30-将已碾磨散装物料输送到根据本发明第一方面的用于确定所述已碾磨散装物料中的粒度分布的装置,

[0120]

s40-确定所述已碾磨散装物料中的粒度分布,以及

[0121]

如果所述已碾磨散装物料中的粒度分布在目标范围内ok,则继续cont碾磨/研磨散装物料,以及

[0122]

如果所述已碾磨散装物料中的粒度分布不在目标范围内no:

[0123]

s50-基于与粒度分布的目标范围有关的已碾磨散装物料的粒度分布数据,调整碾磨机/研磨机的一个或更多个操作参数。

[0124]

简而言之,本发明涉及一种用于确定散装物料(比如用于动物饲料的已碾磨或已

研磨谷物)中的粒度分布的装置。该装置包括用于接收散装物料的至少一部分的入口、用于分拣所接收的散装物料的分拣机构。所述分拣机构包括用于将所接收的散装物料分拣成至少两个已分拣分区的至少第一分拣装置,其中分拣装置能够分拣不同的粒度,并且所述至少两个已分拣分区具有不同的粒度。本发明进一步包括用于使所述分拣装置振动的马达或致动器、具有至少一个传感器的称重系统,该称重系统用于对由所述分拣机构分拣的至少两个已分拣分区进行称重,以及数据输出,该数据输出用于生成指示至少两个已分拣分区的重量的输出数据,从而允许计算在入口接收的散装物料中的粒度分布,并因此提供关于已碾磨或已研磨谷物的粒度组成的信息。

[0125]

尽管已经结合具体实施例描述了本发明,但是不应将其解释为以任何方式限于所呈现的示例。本发明的范围由所附权利要求来阐述。在权利要求的上下文中,术语“包括”或“包含”不排除其它可能的元件或步骤。此外,比如“一”等的引用不应该被解释为排除多个。权利要求中关于图中所示元件的参考标记的使用也不应被解释为限制本发明的范围。此外,在不同权利要求中提到的各个特征可以有利地组合,并且在不同权利要求中提到这些特征并不排除特征的组合是不可能的和有利的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1