一种模拟纤维束织造过程损伤的装置及其方法与应用

1.本发明纤维性能测试领域,具体是一种模拟纤维束织造过程损伤的装置及其方法与应用。

背景技术:

2.纤维束的可织性通常是指纤维束在承受织机复合应力作用下所表现出的织造适应性即抗织造损伤能力。不论是二维织物还是三维立体织物,在织造过程中,纤维束与织机金属机件之间以及纤维束之间会有反复的拉伸、弯曲与摩擦等作用,纤维束会受到不同程度的损伤,严重影响了织造效率和织物的力学性能。随着织机转速和生产效率的不断提高,对纤维束可织性的要求越来越高。

3.关于纤维束可织性的研究成果较少,目前缺乏系统的理论以及测试方法来描述纤维织造过程中的损伤行为,还没有建立起能够全面反映纤维可织性的评价体系。申请号201510479248.5的文献公开了一种织造过程中经纱可织性变化测试方法,其测试织造过程中经纱的磨损程度,该方法是待织机停机后采用记号笔将经纱分为三个区,分别测试三段经纱的断裂强力、断裂伸长以及毛羽,并对测试数据进行对比分析,确定经纱的可织性。但是该方法操作繁琐复杂,由于纤维束摩擦磨损过程中长丝运动的复杂性和测试阶段的局限性,上机实验很难准确提取纤维束摩擦力、摩擦系数和磨损状况等信息,实验误差大,不具有代表性。

4.因此,目前缺少一种能够准确得到纤维束机织过程中的损伤行为以及全面了解纤维束可织性的装置和方法。

技术实现要素:

5.针对现有技术的不足,本发明拟解决的技术问题是,提供一种模拟纤维束织造过程损伤的装置及其方法与应用。

6.本发明解决所述装置技术问题的技术方案是,提供一种模拟纤维束织造过程损伤的装置,其特征在于,该装置包括按照纤维束运动方向依次顺序设置的模拟提综工位、模拟纤维摩擦工位、模拟打纬工位和纤维束收集机构;每个工位的入口处的纤维束均处于水平且保持张力状态;

7.所述模拟提综工位用于模拟实际织造的开口过程中纤维束和综丝眼之间的摩擦运动;

8.所述模拟纤维摩擦工位用于模拟实际织造的开口过程中纤维束之间的往复变角度的摩擦运动;

9.所述模拟打纬工位用于模拟实际织造的打纬过程中钢筘与纤维束之间的摩擦运动;

10.所述纤维束收集机构用于控制纤维束的运动速度。

11.本发明解决所述方法技术问题的技术方案是,提供一种模拟纤维束织造过程损伤

的方法,其特征在于,该方法基于所述的模拟纤维束织造过程损伤的装置,包括以下步骤:

12.步骤1、设定各个工位的实验参数:

13.在模拟提综工位中,通过第一电动机的转速来设定综丝眼的运动速度;铰接第一曲柄上的不同铰接点来设定综丝眼的行程;

14.在模拟纤维摩擦工位中,移动第二基座的位置来设定摇臂和纤维束之间的挤压位移,通过第二电动机的转速来设定摇臂的摆动速度,铰接第二曲柄上的不同铰接点来设定摇臂的摆动角度;

15.在模拟打纬工位中,手动调节升降台的高度来设定钢筘与纤维束之间的挤压位移,通过第三电动机的转速来设定钢筘的运动速度;

16.在纤维束收集机构中,通过纤维束收集机构的步进电机的步进速度来设定纤维束的运动速度;

17.步骤2、纤维束依次穿过综丝眼,与摇臂具有摩擦用纤维束的一面接触,与钢筘接触,最后固定在纤维束收集机构上;初始状态时,纤维束与综丝眼处于同一水平位置;

18.步骤3、启动第一电动机、第二电动机、第三电动机和步进电机,开始模拟损伤过程;待纤维束收集机构卷绕一定长度后,关闭第一电动机、第二电动机、第三电动机和步进电机,得到模拟损伤后的纤维束。

19.本发明解决所述应用技术问题的技术方案是,提供一种模拟纤维束织造过程损伤的装置的应用,其特征在于,将模拟损伤后的纤维束应用于纤维束可织性的评价中,评价方法是:将模拟损伤后的纤维束放置于纤维束损伤程度测试仪中,测试相应的性能来表征纤维束的可织性;

20.所述纤维束损伤程度测试仪采用弯曲刚度测试仪或拉伸强度测试仪。

21.与现有技术相比,本发明有益效果在于:

22.(1)本装置能够模拟整个机织过程中不同的织造区域的织机运动工况对纤维束的损伤行为,并且采用连续化模拟,全面准确地反映了织造过程中纤维束的损伤情况,模拟全面准确,自动化程度高,保证了纤维束可织性的准确、高效评价。

23.(2)针对机织过程中的每一种损伤行为,可设定张力、速度、经密、挤压位移等变量进行更细化的模拟,同时可实现纤维束间变角度摩擦,进而能够确定纤维束的可织性范围,指导实际织造工艺的设计,减少机织过程损伤,节约成本,提高织物产品质量,并为纤维生产企业提出纤维性能指标要求。

附图说明

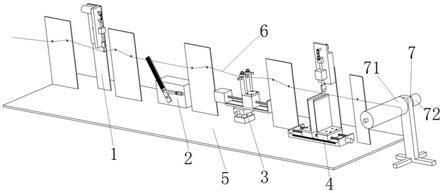

24.图1为本发明的装置整体结构示意图;

25.图2为本发明的模拟提综工位的立体结构示意图;

26.图3为本发明的模拟提综工位的主视结构示意图;

27.图4为本发明的模拟纤维摩擦工位的结构示意图;

28.图5为本发明的模拟打纬工位的结构示意图;

29.图6为本发明的模拟经纬纱交织弯折损伤工位的立体结构示意图;

30.图7为本发明的模拟经纬纱交织弯折损伤工位的主视结构示意图。

31.图中:1、模拟提综工位;2、模拟纤维摩擦工位;3、模拟打纬工位;4、模拟经纬纱交

织弯折损伤工位;5、底板;6、纤维束;7、纤维束收集机构;

32.11、第一电动机;12、第一基座;13、第一曲柄;14、第一连杆;15、第一滑杆;16、第一导向块;17、综丝眼;

33.21、摩擦用纤维束;22、第二基座;23、第二曲柄;24、第二连杆;25、摇臂;

34.31、升降台;32、第三电动机;33、第一丝杠导轨滑台;34、第三滑块;35、钢筘;

35.41、第一滑块;42、第二滑块;43、第二丝杠导轨滑台;44、第一支撑板;45、第二支撑板;46、下压板;47、第四电动机;48、第三基座;49、第三曲柄;410、第三连杆;411、第二滑杆;412、第二导向块;

36.71、卷绕辊;72、步进电机。

具体实施方式

37.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本申请权利要求的保护范围。

38.本发明提供了一种模拟纤维束织造过程损伤的装置(简称装置),其特征在于,该装置包括按照纤维束6运动方向依次顺序设置于底板5上的模拟提综工位1、模拟纤维摩擦工位2、模拟打纬工位3和纤维束收集机构7;为保持测试过程中纤维束6的运动稳定性,减小测试误差,每个工位的入口处均通过导线轮的高低位置设置使得纤维束6处于水平且保持一定的张力状态;纤维束收集机构7设置于装置末端。

39.所述模拟提综工位1用于模拟实际机织的开口过程中纤维束和综丝眼之间的摩擦运动;

40.所述模拟纤维摩擦工位2用于模拟实际机织的开口过程中纤维束之间的往复变角度的摩擦运动;

41.所述模拟打纬工位3用于模拟实际机织的打纬过程中钢筘与纤维束之间的摩擦运动;

42.所述纤维束收集机构7用于设置纤维束6的运动速度(即纤维束收集机构7的卷绕速度,即在每个工位的模拟损伤时间)并将模拟损伤后的纤维束6卷绕于纤维束收集机构7上,完成收集工作。

43.优选地,所述模拟提综工位1包括第一直线往复模组和综丝眼17;第一直线往复模组的壳体固定于底板5上,其输出端设置有综丝眼17;模拟时,纤维束6穿过综丝眼17,第一直线往复模组带动综丝眼17上下直线往复运动,模拟实际机织的开口过程中纤维束和综丝眼之间的摩擦运动;

44.优选地,第一直线往复模组可采用电动推杆,或者包括第一电动机11、第一基座12、第一曲柄13、第一连杆14、第一滑杆15和第一导向块16;所述第一基座12通过连接件固定于底板5上;第一电动机11的壳体固定于第一基座12上,其输出端与第一曲柄13的一端固定连接;第一曲柄13上设置有多个铰接点,不同的铰接点对应不同的综丝眼17的行程,用于与第一连杆14的一端铰接;第一连杆14的另一端与第一滑杆15的一端铰接;第一导向块16固定于第一基座12上,其开有通孔,第一滑杆15穿过此通孔,在第一电动机11的作用下使得第一滑杆15做竖向直线往复运动;第一滑杆15的另一端设置有综丝眼17。

45.优选地,第一电动机11的最大转速为300r/min。综丝眼17的最大行程为25mm。

46.优选地,所述模拟纤维摩擦工位2包括往复摇摆模组和摩擦用纤维束21;往复摇摆模组可移动地设置于底板5上,其输出端的一侧面上设置有摩擦用纤维束21;模拟时,纤维束6与摩擦用纤维束21接触,往复摇摆模组带动摩擦用纤维束21左右往复摇摆运动,模拟实际机织的开口过程中纤维束之间的往复变角度的摩擦运动;

47.优选地,往复摇摆模组包括摇臂25、第二基座22、第二曲柄23、第二连杆24和第二电动机(图中未画出);第二基座22可移动地设置于底板5上;第二电动机固定于第二基座22中,其输出端伸出第二基座22,与第二曲柄23的一端固定连接;第二曲柄23上设置有多个铰接点,不同的铰接点对应不同的摇臂25的摇摆角度,用于与第二连杆24的一端铰接;摇臂25的一端铰接于第二基座22上,另一端的一侧面上设置有摩擦用纤维束21,中部与第二连杆24的另一端铰接;模拟时,纤维束6与摇臂25的具有摩擦用纤维束21的一面接触,第二电动机带动摇臂25左右往复摇摆运动,模拟实际机织的开口过程中纤维束之间的往复变角度的摩擦运动。

48.优选地,摇臂25和纤维束6之间的挤压位移为0~8mm,第二电动机的最大转速为200r/min;摇臂25的摆动角度为35~90

°

。

49.所述模拟打纬工位3包括升降台31、第二直线往复模组和钢筘35;所述升降台31固定设置于底板5上;第二直线往复模组的壳体固定于升降台31上,其输出端设置有钢筘35;模拟时,纤维束6与钢筘35接触,通过第二直线往复模组带动钢筘35沿纤维束6运动方向做水平往复直线运动,模拟实际机织的打纬过程中钢筘与纤维束之间的摩擦运动;

50.优选地,第二直线往复模组可采用电动推杆,或者包括第三电动机32、第一丝杠导轨滑台33和第三滑块34;第一丝杠导轨滑台33的壳体固定于升降台31上;第三电动机32的壳体固定于升降台31上,其输出端与第一丝杠导轨滑台33的丝杠连接,丝杠上设置有第三滑块34;第三滑块34与第一丝杠导轨滑台33的导轨配合,丝杠带动第三滑块34沿导轨做水平往复直线运动;钢筘35固定于第三滑块34上;

51.优选地,第三滑块34的最大速度为250mm/s;升降台31的最大升降高度为40mm,升降台31处于位移最高点时,钢筘35和纤维束6接触且无相互作用力,挤压位移为0mm,即钢筘35和纤维束6之间的挤压位移为0~40mm。

52.挤压位移中,摇臂25和纤维束6之间的挤压位移是:当摇臂25和纤维束6接触且无相互作用力时,挤压位移为0mm;随着第二基座22的移动,摇臂25对纤维束6的作用力增大,摇臂25和纤维束6之间的接触程度加深,摇臂25推动纤维束6离开初始位置(即挤压位移为0mm的位置)至最大挤压位移8mm处;因此用挤压位移来定义摇臂25和纤维束6之间的相互作用力。钢筘35与纤维束6之间的挤压位移是:当钢筘35和纤维束6接触且无相互作用力时,挤压位移为0mm,此时升降台31处于位移最高点;随着升降台31的下降,钢筘35对纤维束6的作用力增大,钢筘35和纤维束6之间的接触程度加深,钢筘35推动纤维束6离开初始位置(即挤压位移为0mm的位置)至最大挤压位移40mm处;因此用挤压位移来定义钢筘35和纤维束6之间的相互作用力。

53.本发明同时提供了一种模拟纤维束织造过程损伤的方法,其特征在于,该方法基于所述的模拟纤维束织造过程损伤的装置,包括以下步骤:

54.步骤1、设定各个工位的实验参数:

55.在模拟提综工位1中,通过第一电动机11的转速来设定综丝眼17的运动速度;铰接

第一曲柄13上的不同铰接点来设定综丝眼17的行程;

56.在模拟纤维摩擦工位2中,移动第二基座22的位置来设定摇臂25和纤维束6之间的挤压位移,通过第二电动机的转速来设定摇臂25的摆动速度,铰接第二曲柄23上的不同铰接点来设定摇臂25的摆动角度;

57.在模拟打纬工位3中,手动调节升降台31的高度来设定钢筘35与纤维束6之间的挤压位移,通过第三电动机32的转速来设定钢筘35的运动速度;

58.在纤维束收集机构7中,通过纤维束收集机构7的步进电机72的步进速度来设定纤维束6的运动速度;

59.步骤2、纤维束6依次穿过综丝眼17,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触,最后固定在纤维束收集机构7上;初始状态时,纤维束6与综丝眼17处于同一水平位置,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触;

60.步骤3、启动第一电动机11、第二电动机、第三电动机32和步进电机72,开始模拟损伤过程;待纤维束收集机构7卷绕一定长度后,关闭第一电动机11、第二电动机、第三电动机32和步进电机72,得到模拟损伤后的纤维束6。

61.优选地,当纤维束的弯曲性能影响纤维束可织性的评价时,该装置还包括模拟经纬纱交织弯折损伤工位4;所述模拟经纬纱交织弯折损伤工位4设置于底板5上,位于模拟打纬工位3和纤维束收集机构7之间;所述模拟经纬纱交织弯折损伤工位4用于模拟实际机织过程中经纬交织时纤维束之间的弯折损伤。

62.所述模拟经纬纱交织弯折损伤工位4包括第一滑块41、第二滑块42、第二丝杠导轨滑台43、第一支撑板44、第二支撑板45、第三直线往复模组和下压板46;第二丝杠导轨滑台43的壳体固定设置于底板5上;第一滑块41和第二滑块42均滑动设置于第二丝杠导轨滑台43上,丝杠带动第一滑块41和第二滑块42沿导轨做直线运动,使得第一滑块41和第二滑块42之间的距离发生改变;第一支撑板44设置于第一滑块41上,第二支撑板45设置于第二滑块42上;第三直线往复模组的壳体固定于底板5上,其输出端设置有下压板46;下压板46位于第一支撑板44和第二支撑板45的正上方;模拟时,将纤维束6放置于第一支撑板44和第二支撑板45的上端部,同时纤维束6与下压板46的下端部接触,然后第三直线往复模组带动下压板46上下直线往复运动,下压板46伸入第一支撑板44和第二支撑板45之间的间隙中下压纤维束6,模拟实际机织过程中经纬交织时纤维束之间的弯折损伤。

63.优选地,第三直线往复模组可采用电动推杆,或者包括第四电动机47、第三基座48、第三曲柄49、第三连杆410、第二滑杆411和第二导向块412;所述第三基座48通过连接件固定于底板5上;第四电动机47的壳体固定于第三基座48上,其输出端与第三曲柄49的一端固定连接;第三曲柄49上设置有多个铰接点,不同的铰接点对应不同的下压板46的下压深度,用于与第三连杆410的一端铰接;第三连杆410的另一端与第二滑杆411的一端铰接;第二导向块412固定于第三基座48上,其开有通孔,第二滑杆411穿过此通孔,在第四电动机47的作用下使得第二滑杆411做竖向直线往复运动;第二滑杆411的另一端设置有下压板46。

64.优选地,第二丝杠导轨滑台43水平设置有刻度尺以便于精确位移。

65.优选地,第一支撑板44与第二支撑板46之间的距离为0~6mm;下压板46的下压深度为0~6mm;第四电动机47的最大转速为200r/min。所述下压深度是下压板46相对于初始位置的下压距离。初始位置是纤维束6与下压板46的圆弧状末端接触且无相互作用力时,此

时下压板46处于竖向直线往复运动的位移最高点。

66.优选地,下压板46、第一支撑板44和第二支撑板45的与纤维束6接触的末端(即第一支撑板44和第二支撑板45的上端部以及下压板46的下端部)为圆弧状,圆弧半径根据不同的纬密设置。

67.优选地,所述纤维束收集机构7包括卷绕辊71和步进电机72;步进电机72通过架体设置于装置末端,其输出端连接有卷绕辊71;卷绕辊71用于缠绕模拟损伤后的纤维束6。

68.本发明同时提供了一种模拟纤维束织造过程损伤的方法(简称方法),其特征在于,该方法基于所述的模拟纤维束织造过程损伤的装置,包括以下步骤:

69.步骤1、设定各个工位的实验参数:

70.在模拟提综工位1中,通过第一电动机11的转速来设定综丝眼17的运动速度;铰接第一曲柄13上的不同铰接点来设定综丝眼17的行程;

71.在模拟纤维摩擦工位2中,移动第二基座22的位置来设定摇臂25和纤维束6之间的挤压位移,通过第二电动机的转速来设定摇臂25的摆动速度,铰接第二曲柄23上的不同铰接点来设定摇臂25的摆动角度;

72.在模拟打纬工位3中,手动调节升降台31的高度来设定钢筘35与纤维束6之间的挤压位移,通过第三电动机32的转速来设定钢筘35的运动速度;

73.在模拟经纬纱交织弯折损伤工位4中,滑动第一滑块41和第二滑块42来设定第一支撑板44与第二支撑板45之间的距离,通过第四电动机47的转速来设定下压板46的运动速度,铰接第三曲柄49上的不同铰接点来设定下压板46的下压深度;

74.在纤维束收集机构7中,通过纤维束收集机构7的步进电机72的步进速度来设定纤维束6的运动速度;

75.步骤2、纤维束6依次穿过综丝眼17,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触,放置于第一支撑板44与第二支撑板45的末端上,最后固定在纤维束收集机构7上;初始状态时,纤维束6与综丝眼17处于同一水平位置,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触,位于第一支撑板44与第二支撑板45的末端上,与下压板46的末端接触且无相互作用力;

76.步骤3、启动第一电动机11、第二电动机、第三电动机32、第四电动机47和步进电机72,开始模拟损伤过程;待纤维束收集机构7卷绕一定长度后,关闭第一电动机11、第二电动机、第三电动机32、第四电动机47和步进电机72,得到模拟损伤后的纤维束6。

77.本发明同时提供了一种模拟纤维束织造过程损伤的装置的应用,其特征在于,将得到的模拟损伤后的纤维束6应用于纤维束可织性的评价中,评价方法是:将模拟损伤后的纤维束6放置于纤维束损伤程度测试仪中,测试相应的性能来表征纤维束的可织性。

78.优选地,所述纤维束损伤程度测试仪可采用弯曲刚度测试仪或拉伸强度测试仪,分别用来测试纤维束的弯曲刚度和拉伸断裂强度。弯曲刚度:通过peirce悬臂梁法测量纤维束在自重下的悬垂轨迹点参数并拟合出曲线方程,分别计算出模拟损伤前后的纤维束6的弯曲刚度,弯曲刚度差异大,损伤程度大,抗织造损伤能力差,表明可织性差。拉伸断裂强度:将模拟损伤前后的纤维束6进行拉伸性能测试,拉伸断裂强度差异大,损伤程度大,抗织造损伤能力差,表明可织性差。

79.实施例中,以弯曲性能较好的纤维束(如碳纤维、芳纶纤维等)以及弯曲性能较差

的纤维束(如氮化硅纤维、氧化铝纤维)为测试对象,第一支撑板44和第二支撑板45的上端部以及下压板46的下端部的圆弧的半径为0.5mm。

80.实施例1

81.本实施例中,纤维束6选用氧化铝纤维,开启模拟经纬纱交织弯折损伤工位4,开始试验:

82.步骤1、设定各个工位的实验参数:

83.在模拟提综工位1中,通过第一电动机11的转速为80r/min来设定综丝眼17的运动速度;铰接第一曲柄13上的不同铰接点来设定综丝眼17的行程为25mm;

84.在模拟纤维摩擦工位2中,移动第二基座22的位置来设定摇臂25和纤维束6之间的挤压位移为3mm,通过第二电动机的转速为80r/min来设定摇臂25的摆动速度,铰接第二曲柄23上的不同铰接点来设定摇臂25的摆动角度为60

°

;

85.在模拟打纬工位3中,手动调节升降台31的高度来设定钢筘35与纤维束6之间的挤压位移为3mm,通过第三电动机32的转速来设定钢筘35的运动速度为136mm/s;

86.在模拟经纬纱交织弯折损伤工位4中,滑动第一滑块41和第二滑块42来设定第一支撑板44与第二支撑板45之间的距离为4mm,通过第四电动机47的转速为50r/min来设定下压板46的运动速度,铰接第三曲柄49上的不同铰接点来设定下压板46的下压深度为3mm;

87.在纤维束收集机构7中,通过纤维束收集机构7的步进电机72的步进速度来设定纤维束收集机构7的卷绕速度为10r/min;

88.2)纤维束6依次穿过综丝眼17,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触,放置于第一支撑板44与第二支撑板45的末端上,最后固定在纤维束收集机构7上;初始状态时,纤维束6与综丝眼17处于同一水平位置,位于第一支撑板44与第二支撑板45的末端上,与下压板46的末端接触且无相互作用力;

89.3)启动第一电动机11、第二电动机、第三电动机32、第四电动机47和步进电机72,开始模拟损伤过程;待纤维束收集机构7卷绕一定长度后,关闭第一电动机11、第二电动机、第三电动机32、第四电动机47和步进电机72,得到模拟损伤后的纤维束6。

90.纤维束损伤程度测试仪采用拉伸强度测试仪和弯曲刚度测试仪。

91.拉伸强度测试中,拉伸速度设定为50mm/min,试样纤维长度250mm。将模拟损伤后的纤维束6放置于拉伸强度测试仪中,进行拉伸强度测试来表征纤维束的可织性。

92.弯曲刚度测试中,试样纤维长度180mm,将模拟损伤后的纤维束6放置于弯曲刚度测试仪中,进行弯曲刚度测试来表征纤维束的可织性。

93.经测试,模拟损伤后的氧化铝纤维束的拉伸断裂强度为0.34n/tex,弯曲刚度为0.27n

·

mm2;模拟损伤前的氧化铝纤维束的拉伸断裂强度为0.41n/tex,弯曲刚度为0.33n

·

mm2;拉伸断裂强度损失率为17.07%,弯曲刚度降低了18.18%,拉伸断裂强度、弯曲刚度差异不大,损伤程度一般,抗织造损伤能力一般,可织性一般。

94.实施例2

95.本实施例中,纤维束6选用氮化硅纤维,开启模拟经纬纱交织弯折损伤工位4,开始试验,试验条件与实施例1完全相同,得到模拟损伤后的纤维束6。

96.纤维束损伤程度测试仪采用拉伸强度测试仪和弯曲刚度测试仪。

97.拉伸强度测试中,拉伸速度设定为50mm/min,试样纤维长度250mm。将模拟损伤后

的纤维束6放置于拉伸强度测试仪中,进行拉伸强度测试来表征纤维束的可织性。

98.弯曲刚度测试中,试样纤维长度180mm,将模拟损伤后的纤维束6放置于弯曲刚度测试仪中,进行弯曲刚度测试来表征纤维束的可织性。

99.经测试,模拟损伤后的氮化硅纤维束的拉伸断裂强度为0.16n/tex,弯曲刚度为0.32n

·

mm2;模拟损伤前的氮化硅纤维束的拉伸断裂强度为0.23n/tex,弯曲刚度为0.51n

·

mm2;拉伸断裂强度损失率为30.43%,弯曲刚度降低了37.25%。拉伸断裂强度和弯曲刚度差异大,损伤程度大,抗织造损伤能力差,可织性差。

100.实施例3

101.本实施例中,纤维束6选用碳纤维,不开启模拟经纬纱交织弯折损伤工位4,开始试验:

102.步骤1、设定各个工位的实验参数:

103.在模拟提综工位1中,通过第一电动机11的转速为80r/min来设定综丝眼17的运动速度;铰接第一曲柄13上的不同铰接点来设定综丝眼17的行程为25mm;

104.在模拟纤维摩擦工位2中,移动第二基座22的位置来设定摇臂25和纤维束6之间的挤压位移为3mm,通过第二电动机的转速为80r/min来设定摇臂25的摆动速度,铰接第二曲柄23上的不同铰接点来设定摇臂25的摆动角度为60

°

;

105.在模拟打纬工位3中,手动调节升降台31的高度来设定钢筘35与纤维束6之间的挤压位移为3mm,通过第三电动机32的转速来设定钢筘35的运动速度为136mm/s;

106.在纤维束收集机构7中,通过纤维束收集机构7的步进电机72的步进速度来设定纤维束收集机构7的卷绕速度为10r/min;

107.步骤2、纤维束6依次穿过综丝眼17,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触,最后固定在纤维束收集机构7上;初始状态时,纤维束6与综丝眼17处于同一水平位置;

108.步骤3、启动第一电动机11、第二电动机、第三电动机32和步进电机72,开始模拟损伤过程;待纤维束收集机构7卷绕一定长度后,关闭第一电动机11、第二电动机、第三电动机32和步进电机72,得到模拟损伤后的纤维束6。

109.纤维束损伤程度测试仪采用拉伸强度测试仪,速度设定为50mm/min,试样纤维长度250mm。将模拟损伤后的纤维束6放置于拉伸强度测试仪中,进行拉伸强度测试来表征纤维束的可织性。

110.经测试,模拟损伤后的碳纤维束的拉伸断裂强度为1.09n/tex,模拟损伤前的碳纤维束的拉伸断裂强度为1.20n/tex;拉伸断裂强度损失率为9.12%,拉伸断裂强度差异较小,损伤程度较小,抗织造损伤能力较好,可织性较好。

111.实施例4

112.本实施例中,纤维束6选用与实施例3完全相同的碳纤维,不开启模拟经纬纱交织弯折损伤工位4,调整各个工位的实验参数进而与实施例3不相同,开始试验:

113.步骤1、设定各个工位的实验参数:

114.在模拟提综工位1中,通过第一电动机11的转速为150r/min来设定综丝眼17的运动速度;铰接第一曲柄13上的不同铰接点来设定综丝眼17的行程为25mm;

115.在模拟纤维摩擦工位2中,移动第二基座22的位置来设定摇臂25和纤维束6之间的

挤压位移为5mm,通过第二电动机的转速为150r/min来设定摇臂25的摆动速度,铰接第二曲柄23上的不同铰接点来设定摇臂25的摆动角度为60

°

;

116.在模拟打纬工位3中,手动调节升降台31的高度来设定钢筘35与纤维束6之间的挤压位移为5mm,通过第三电动机32的转速来设定钢筘35的运动速度为236mm/s;

117.在纤维束收集机构7中,通过纤维束收集机构7的步进电机72的步进速度来设定纤维束收集机构7的卷绕速度为10r/min;

118.步骤2、纤维束6依次穿过综丝眼17,与摇臂25具有摩擦用纤维束21的一面接触,与钢筘35接触,最后固定在纤维束收集机构7上;初始状态时,纤维束6与综丝眼17处于同一水平位置;

119.步骤3、启动第一电动机11、第二电动机、第三电动机32和步进电机72,开始模拟损伤过程;待纤维束收集机构7卷绕一定长度后,关闭第一电动机11、第二电动机、第三电动机32和步进电机72,得到模拟损伤后的纤维束6。

120.纤维束损伤程度测试仪采用拉伸强度测试仪,速度设定为50mm/min,试样纤维长度250mm。将模拟损伤后的纤维束6放置于拉伸强度测试仪中,进行拉伸强度测试来表征纤维束的可织性。

121.经测试,模拟损伤后的碳纤维束的拉伸断裂强度为0.68n/tex,模拟损伤前的碳纤维束的拉伸断裂强度为0.89n/tex;拉伸断裂强度损失率为23.60%,拉伸断裂强度差异较大,损伤程度较大,抗织造损伤能力较差,可织性较差。

122.将实施例3和实施例4对比可以看出,实施例4中碳纤维束的拉伸断裂强度小于实施例3,可知增大第一电动机11、第二电动机和第三电动机32的转速、增加摇臂25和纤维束6之间的挤压位移、以及增加钢筘35与纤维束6之间的挤压位移后,纤维束6受到的损伤更加严重,抗织造损伤能力变差,表明可织性变差。

123.本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1