裂缝模具、含裂缝饱和油页岩岩心样品的制备方法及装置与流程

1.本发明涉及油田开发技术领域,尤其是一种裂缝模具、含裂缝饱和油页岩岩心样品的制备方法及装置。

背景技术:

2.随着页岩油藏开采规模的逐渐扩大,页岩油渗流机理研究也越来越深入。由于页岩渗透率极低(小于0.1md),注水、注气等常规方法都存在不同程度的困难。最初依靠天然能量衰减开采,但是该方法的采油速度极慢,且井筒压力快速降低,采出程度很低。为提高采出程度,普遍的方法是压裂方法,在页岩油藏中造缝,以开采裂缝附近及影响区域的原油,虽然采出程度有一定程度的提高,但剩余油仍非常丰富。

3.目前尝试了二氧化碳吞吐开采的方法,其效果仍不理想,由于不具备实验能力,因而无法通过实验获得可靠的基础数据来分析原因及提出对策。

4.目前存在的突出问题包括:(1)具有油藏特点的岩心样品获取难。当渗透率低至特低渗(渗透率小于1md)时,即使是油藏岩石取样,受压降影响,岩石应力的变化已改变了其孔隙结构。在孔隙直径小于1微米时,该变化对渗流的影响是显著的。(2)岩心饱和水/饱和油难。由于孔隙狭小导致流体注入压力大幅提高,尽管能提供高压,但是岩心饱和水/饱和油的效果仍很差,通常流体难以进入的微小孔隙仍高达30%以上。(3)缺乏有效的压裂实验模拟方法。在油田现场,压裂后有支撑剂保持高渗流通道,但是在室内实验中,如果预先制造裂缝,则会加剧饱和油的难度;若要饱和油后造缝,又不具备该技术。

技术实现要素:

5.本发明的目的是提供一种裂缝模具、含裂缝饱和油页岩岩心样品的制备方法及装置,以解决现有技术存在的具有油藏特点的岩心样品获取难、岩心饱和油难、以及制造裂缝难的问题。

6.为达到上述目的,本发明提供一种裂缝模具,其包括管本体和包裹所述管本体的外侧壁的裂缝模拟层,所述裂缝模拟层的材质为可溶解材质,所述管本体的内部形成过流通道,所述管本体的侧壁中设有多个通孔,所述通孔由所述管本体的外侧壁贯穿至所述管本体的内侧壁并与所述过流通道连通,通过向所述过流通道内通入用于溶解所述裂缝模拟层的溶剂使所述裂缝模拟层溶解。

7.如上所述的裂缝模具,其中,所述裂缝模拟层的材质为硫酸钠,所述裂缝模拟层由硫酸钠粉末熔融形成。

8.如上所述的裂缝模具,其中,所述裂缝模具还包括多根钢针,所述钢针固定在所述管本体的外侧壁上,所述钢针垂直于所述管本体的轴向,所述裂缝模拟层包裹所述钢针。

9.如上所述的裂缝模具,其中,多根所述钢针分别固定在多个所述通孔处。

10.如上所述的裂缝模具,其中,多个所述通孔沿所述管本体的轴向和周向间隔排列。

11.如上所述的裂缝模具,其中,所述管本体为钢管。

12.本发明还提供一种含裂缝饱和油页岩岩心样品的制备方法,其包括:将砂粒和具有吸水性的固相胶结料混合均匀,得到固相原料,其中所述固相胶结料的粒径小于所述砂粒的粒径;用水稀释胶结剂,得到胶结剂溶液;对所述固相原料喷涂胶结剂溶液并混合均匀,得到待压制原料;将上述的裂缝模具放入压制模具的压制腔内;向所述压制腔内填充油液;向所述压制腔内加入所述待压制原料;对所述压制腔内的待压制原料进行压制,得到内部含有所述裂缝模具的饱和油页岩岩心样品;向所述裂缝模具的过流通道内通入用于溶解裂缝模拟层的溶剂,裂缝模拟层溶解后留下的空间为裂缝,得到含裂缝饱和油页岩岩心样品。

13.如上所述的含裂缝饱和油页岩岩心样品的制备方法,其中,以重量百分比计,所述固相胶结料包括以下组分:水性碳酸钙:80%~90%;黏土:10%~15%;石膏:5%~10%。

14.如上所述的含裂缝饱和油页岩岩心样品的制备方法,其中,所述砂粒的含量占所述固相原料总重量的85%~90%,所述固相胶结料的含量占所述固相原料总重量的10%~15%。

15.如上所述的含裂缝饱和油页岩岩心样品的制备方法,其中,所述砂粒的粒径小于100μm,所述固相胶结料的粒径为15μm~25μm。

16.如上所述的含裂缝饱和油页岩岩心样品的制备方法,其中,所述胶结剂为水性环氧树脂。

17.如上所述的含裂缝饱和油页岩岩心样品的制备方法,其中,所述制备方法还包括制备所述裂缝模具的方法,制备所述裂缝模具的方法包括:在管本体上加工通孔,并在管本体的各通孔处固定钢针,得到裂缝模具内核;制作具有容纳腔的成型模具,所述容纳腔用于容纳所述裂缝模具内核;向所述容纳腔内放入硫酸钠粉末和所述裂缝模具,使硫酸钠粉末包裹所述裂缝模具内核;将所述成型模具放入加热炉内,以能使硫酸钠粉末熔融的温度加热所述成型模具,硫酸钠粉末熔融后包裹所述裂缝模具内核,得到所述裂缝模具。

18.本发明还提供一种含裂缝饱和油页岩岩心样品的制备装置,其包括上述的裂缝模具,所述制备装置还包括:压制筒,包括筒体、分别设于所述筒体的上端和下端的上端盖和下端盖、以及设于所述筒体内的上活塞和下活塞,所述上活塞和所述下活塞分别能上下滑动地与所述筒体密封连接,所述上活塞和所述下活塞之间形成压制腔,所述上活塞和所述上端盖之间形成上加压腔,所述下活塞和所述下端盖之间形成下加压腔,所述裂缝模具设于所述压制腔内,所述裂缝模具的管本体的一端延伸形成注液延伸段,所述裂缝模具的管本体的另一端延伸形成出液延伸段,所述注液延伸段穿过所述上活塞和所述上端盖并伸出所述压制筒外,所述出液延伸段穿过所述下活塞和所述下端盖并伸出所述压制筒外;上加压管,穿过所述上端盖并与所述上加压腔连通;下加压管,穿过所述下端盖并与所述下加压腔连通;上连通管,穿过所述上端盖和所述上活塞并与所述压制腔连通;下连通管,穿过所述下端盖和所述下活塞并与所述压制腔连通;用于容置加压液的加压容器,与所述上加压管和所述下加压管连接;加压泵,与所述加压容器连接,并能将所述加压容器内的加压液泵入所述上加压腔和所述下加压腔。

19.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述筒体的内壁包括由上至下依次连接的上圆柱段、上圆锥段、下圆锥段和下圆柱段,所述上活塞设于所述上圆柱段,所述下活塞设于所述下圆柱段,所述上圆锥段的内径由上至下渐缩,所述下圆锥段的

内径由下至上渐缩。

20.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述上加压管上设有第一开关阀,所述下加压管上设有第二开关阀,所述上连通管上设有第三开关阀,所述下连通管上设有第四开关阀。

21.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述制备装置还包括用于容置驱替流体的驱替容器,所述驱替容器与所述上连通管或所述下连通管连接,所述驱替容器与所述加压泵连接,所述加压泵能将所述驱替容器内的驱替流体泵入所述压制腔内。

22.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述制备装置还包括回压控制器,所述回压控制器与所述上连通管和所述下连通管连接。

23.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述制备装置还包括流体计量装置,所述流体计量装置与所述上连通管和所述下连通管连接。

24.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述制备装置还包括:第一多通阀,所述上加压管和所述下加压管通过所述第一多通阀与所述加压容器连接;第二多通阀,所述上连通管通过所述第二多通阀与所述流体计量装置、所述驱替容器和所述回压控制器连接;第三多通阀,所述下连通管通过所述第三多通阀与所述流体计量装置、所述驱替容器和所述回压控制器连接。

25.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述第一多通阀通过入口管线与所述加压容器和所述驱替容器连接,所述第二多通阀和所述第三多通阀分别通过所述第一多通阀和所述入口管线与所述驱替容器连接。

26.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述第一多通阀连接一导气总管,所述导气总管通过一第一导气支管与所述第二多通阀连接,所述导气总管通过一第二导气支管与所述第三多通阀连接,所述导气总管上设有第五开关阀,所述第一导气支管上设有第六开关阀,所述第二导气支管上设有第七开关阀。

27.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述第二多通阀连接一第一导液管,所述第三多通阀连接一第二导液管,所述第一导液管上设有第八开关阀,所述第二导液管上设有第九开关阀,所述第二多通阀通过所述第一导液管与所述流体计量装置和所述回压控制器连接,所述第三多通阀通过所述第二导液管与所述流体计量装置和所述回压控制器连接。

28.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述注液延伸段上设有第十开关阀,所述出液延伸段上设有第十一开关阀。

29.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述制备装置包括两个所述裂缝模具,分别为水平裂缝模具和垂直裂缝模具,所述水平裂缝模具的管本体平行于所述筒体的轴向,所述垂直裂缝模具的管本体垂直于所述筒体的轴向。

30.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述加压泵为高压柱塞泵。

31.如上所述的含裂缝饱和油页岩岩心样品的制备装置,其中,所述制备装置还包括支撑所述压制筒的旋转支架,所述筒体与所述旋转支架转动连接。

32.本发明提供一种二氧化碳吞吐开采页岩油的实验装置,其包括上述的含裂缝饱和

油页岩岩心样品的制备装置,所述注液延伸段与二氧化碳气体供应源连接。

33.如上所述的二氧化碳吞吐开采页岩油的实验装置,其中,所述出液延伸段通过三通与回压控制器和流体计量装置连接。

34.如上所述的二氧化碳吞吐开采页岩油的实验装置,其中,所述实验装置还包括两个常规井模拟管,其中一个所述常规井模拟管穿过所述上端盖和所述上活塞并伸入所述压制腔,另一个所述常规井模拟管穿过所述下端盖和所述下活塞并伸入所述压制腔,两个所述常规井模拟管在所述压制腔内相分离,两个常规井模拟管能分别与所述二氧化碳气体供应源连接。

35.本发明的裂缝模具、含裂缝饱和油页岩岩心样品的制备方法及装置的特点和优点是:

36.1.本发明的裂缝模具用于制备岩心时放置在岩心内部,裂缝模拟层溶解后在岩心内部留下的空间即为模拟裂缝,解决了现有技术制造裂缝难的问题;

37.2.本发明根据页岩油的成因机理,采用在油相环境中压制的方法,使岩石成形固化后,自然将油相封闭在孔隙中,完成饱和油步骤,在机理上完全模拟了实际页岩油藏中油相在孔隙中的分布状况,使各级别的孔隙内均能充满油相,使饱和油达到最大值100%,与现有技术将流体注入页岩岩心样品的方法相比,不会出现流体难以进入微小孔隙的问题,饱和油的效果更好,解决了现有技术中岩心饱和油难的问题;

38.3.本发明的页岩物理模型借助吸水性的固相胶结料,压制时,吸水性的固相胶结料能以分子结合水的形式吸收胶结剂液滴中的水分,压力越高吸收效果越好,吸收一定水分后的固相胶结料也具有胶结作用,即固相胶结料上未被胶结剂覆盖的局部表面也具有胶结能力,由于部分胶结剂吸附在固相胶结料的颗粒表面,因此胶结剂与砂岩颗粒表面的接触面积明显减小,在胶结剂和固相胶结料的双重作用下,不仅保证了胶结质量,而且保证了有效的孔隙空间,形成具有页岩特点的孔隙结构,解决了现有技术中页岩岩心样品获取难的问题;

39.4.本发明的岩心样品的制备装置兼具制备岩心样品及进行驱油实验的功能,实现了岩心制作、饱和油及驱替/开发步骤的连续操作;

40.5.本发明的二氧化碳吞吐开采页岩油的实验装置兼具制备岩心样品和进行co2吞吐实验的功能,实现了岩心制作、饱和油及吞吐实验的连续操作。

附图说明

41.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

42.图1是本发明的裂缝模具的结构示意图;

43.图2是图1中裂缝模具内核的结构示意图;

44.图3是现有技术制备页岩岩心样品的胶结效果示意图;

45.图4是本发明制备页岩岩心样品的胶结效果示意图;

46.图5是本发明一实施例的二氧化碳吞吐开采页岩油的实验装置的示意图;

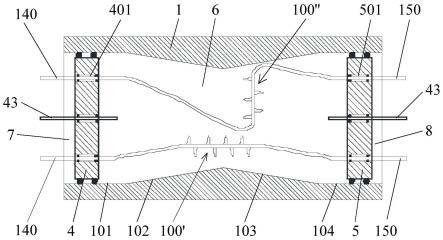

47.图6是水平压裂模具和垂直压裂模具安装在压制筒内的示意图;

48.图7是进行二氧化碳吞吐开采页岩油实验时二氧化碳吞吐的示意图;

49.图8是本发明中盖体和堵头配合的示意图;

50.图9是本发明中盖体的示意图;

51.图10是本发明中堵头的示意图;

52.图11是本发明中上活塞的半剖视图;

53.图12是常用无机盐的溶解度对比图。

54.主要元件标号说明:

55.100、裂缝模具;100'、水平压裂模具;100”、垂直压裂模具;110、管本体;111、过流通道;112、通孔;120、裂缝模拟层;130、钢针;140、注液延伸段;150、出液延伸段;200、砂粒;300、固相胶结料;400、胶结剂;500、油;1、筒体;101、上圆柱段;102、上圆锥段;103、下圆锥段;104、下圆柱段;2、上端盖;3、下端盖;4、上活塞;401、活塞通孔;

56.5、下活塞;501、活塞通孔;6、压制腔;7、上加压腔;8、下加压腔;9、上加压管;10、下加压管;11、上连通管;12、下连通管;13、加压容器;14、加压泵;15、盖体;151、大孔;152、小孔;153、环形插孔;16、堵头;161、大径段;162、小径段;163、密封通孔;164、注入通孔;17、第一开关阀;18、第二开关阀;19、第三开关阀;20、第四开关阀;21、驱替容器;22、回压控制器;23、流体计量装置;24、第一多通阀;25、第二多通阀;26、第三多通阀;27、入口管线;28、导气总管;29、第一导气支管;30、第二导气支管;31、第五开关阀;32、第六开关阀;33、第七开关阀;34、第一导液管;35、第二导液管;36、第八开关阀;37、第九开关阀;38、旋转支架;39、o型密封圈;40、三通;41、第十开关阀;42、第十一开关阀;43、常规井模拟管。

具体实施方式

57.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。其中,形容词性或副词性修饰语“上”和“下”、“顶”和“底”、“内”和“外”的使用仅是为了便于多组术语之间的相对参考,且并非描述对经修饰术语的任何特定的方向限制。另外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。在本发明的描述中,除非另有说明,术语“连接”应做广义理解,例如,可以是固定连接,可以是可拆卸连接,可以是直接连接,可以是通过中间媒介间接连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

58.除非单独定义指出的方向以外,本文中涉及到的上、下、前、后等方向均是以本发明所示的图12中的上、下、右、左等方向为准,在此一并说明。

59.实施方式一

60.如图1所示,本发明提供一种裂缝模具100,其包括管本体110和包裹管本体110的外侧壁的裂缝模拟层120,裂缝模拟层120的材质为可溶解材质,管本体110的内部形成过流通道111,即管本体110的中心孔为过流通道111,管本体110的侧壁中设有多个通孔112,通孔112由管本体110的外侧壁贯穿至管本体110的内侧壁并与过流通道111连通,通过向过流通道111内通入用于溶解裂缝模拟层120的溶剂,使溶剂由通孔112进入裂缝模拟层120,对裂缝模拟层120进行溶解,裂缝模拟层120溶解后形成的空间即为模拟裂缝。

61.本发明的裂缝模具用于制备岩心时放置在岩心内部,裂缝模拟层溶解后在岩心内部留下的空间即为模拟裂缝,解决了现有技术制造裂缝难的问题。

62.进一步,裂缝模拟层120的材质为无机盐。

63.更进一步,裂缝模拟层120的材质为硫酸钠,裂缝模拟层120由硫酸钠粉末熔融形成。裂缝模拟层120的材质选择有三个原则,一是无毒无害,对环境无污染;二是易溶于水;三是熔融条件下不分解。

64.经筛选,硫酸钠作为首选制备材料。硫酸钠在室温条件下,在水中的溶解度相对较高,25℃时,在水中溶解度为80g/100g,硫酸钠与其它常用的无机盐溶解度对比见图12;硫酸钠的熔点为884℃,且硫酸钠是非常稳定的离子晶体,即使在熔融条件下也不发生分解,利用硫酸钠的这些特性,将其浇铸成特定的裂缝形状,在水冲刷的条件下,其溶解后的空间即可模拟裂缝形态。

65.比如,可以用马弗炉对硫酸钠粉末进行高温熔融,使其达到熔融状态,缓慢冷却后液化的硫酸钠逐渐固化成型,形成裂缝模拟层120,硫酸钠固化成型后,其外层有晶体生长形态,略粗糙,表面可由砂纸打磨,粗糙度可控。

66.进一步,管本体110为钢管,例如不锈钢钢管。

67.例如钢管的外径为3mm,内径为2mm。

68.如图1、图2所示,在本发明的一实施例中,裂缝模具100还包括多根钢针130,钢针130固定在管本体110的外侧壁上,钢针130垂直于管本体110的轴向,裂缝模拟层120包裹钢针130,通过设置钢针130来支撑裂缝模拟层120,能使裂缝模拟层120的外形更接近真实裂缝的形状。例如钢针130的直径为1mm,钢针130的长度为1cm~5cm,钢针130与管本体110焊接固定。

69.如图2所示,进一步,多根钢针130分别固定在多个通孔112处,过流通道111中的溶剂从各通孔112处进入裂缝模拟层120,对裂缝模拟层120进行溶解。

70.如图1、图2所示,在本发明的一实施例中,多个通孔112沿管本体110的轴向和周向间隔排列,以为溶剂提供多个间隔的溶解点位,使溶剂更快地溶解裂缝模拟层120。例如相邻两个通孔112之间的间距为5cm~10cm。

71.实施方式二

72.请参见图4,本发明还提供一种含裂缝饱和油页岩岩心样品的制备方法,其包括以下步骤:

73.将砂粒200和具有吸水性的固相胶结料300(或称为凝固微颗粒)混合均匀,得到固相原料,其中固相胶结料的粒径小于砂粒的粒径;

74.用水稀释胶结剂400,得到胶结剂溶液;

75.对固相原料喷涂胶结剂溶液并混合均匀,得到待压制原料,例如喷涂方法为超声喷涂;

76.将实施方式一的裂缝模具100放入压制模具的压制腔内;

77.向压制腔内填充油液;

78.向压制腔内加入待压制原料;

79.对压制腔内的待压制原料进行压制,得到内部含有裂缝模具100的饱和油页岩岩心样品;

80.向裂缝模具100的过流通道111内通入用于溶解裂缝模拟层120的溶剂,裂缝模拟层120溶解后留下的空间为裂缝,从而得到含裂缝饱和油页岩岩心样品。

81.本发明的制备方法与现有技术相比,至少具有以下优点:

82.(1)本发明将裂缝模具100放入压制模具的压制腔内,待饱和油页岩岩心样品压制成型后,将裂缝模拟层120溶解即得到裂缝,解决了现有技术制造裂缝难的问题;

83.(2)由现有研究成果知,页岩油的成因是有机物在岩石孔隙内直接转化,与典型砂岩油藏的先转化后运移的成藏过程有显著差异,本发明根据这一成因,采用在油相环境中压制的方法,使岩石成形固化后,自然将油相封闭在孔隙中,完成饱和油步骤,在机理上完全模拟了实际页岩油藏中油相在孔隙中的分布状况,使各级别的孔隙内均能充满油相,使饱和油达到最大值100%,与现有技术将流体注入页岩岩心样品的方法相比,不会出现流体难以进入微小孔隙的问题,饱和油的效果更好,解决了现有技术岩心样品获取难、岩心饱和油难的问题,真实模拟了页岩油藏的初始状态;

84.(3)本发明借助吸水性的固相胶结料300,制备岩心样品时,先将砂粒200与固相胶结料300均匀混合,再喷涂经水稀释的胶结剂400(简称胶结剂溶液),即使此时砂岩颗粒的表面存在胶结剂液滴不均匀吸附现象,但在后续压制过程中,吸水性的固相胶结料300将以分子结合水的形式吸收液滴中的水分,压力越高吸收效果越好,如图4所示,吸收一定水分后的固相胶结料300也具有胶结作用,即固相胶结料300上未被胶结剂400覆盖的局部表面也具有胶结能力,如图4中位置d所示,理想条件下,胶结剂400逐渐均匀吸附在固相胶结料300的颗粒表面,由于部分胶结剂400吸附在固相胶结料300的颗粒表面,因此胶结剂400与砂岩颗粒表面的接触面积明显减小,从而减少现有技术制备页岩物理模型的上述问题,在胶结剂400和固相胶结料300的双重作用下,不仅保证了胶结质量,而且保证了有效的孔隙空间,形成具有页岩特点的孔隙结构;

85.而现有技术制备岩心样品方法是,将胶结剂400直接喷涂在砂粒200的表面,其存在的问题是:如图3所示,即使液滴较小,其也是以局部吸附的形式分布在砂粒200表面,压制过程中,砂粒200之间的胶结呈不均匀的特点;胶结剂400在孔隙之间过浓(比如图3中位置a),占用孔隙空间较多;胶结剂400局部吸附(比如图3中位置b),不起胶结作用;小颗粒表面容易被胶结剂400完全包裹(比如图3中位置c),失去岩石表面特性;因此本发明制备的页岩岩心样品具有页岩储层特征。

86.在本发明的一实施例中,制备方法还包括制备裂缝模具100的方法,制备裂缝模具100的方法包括以下步骤:

87.在管本体110上加工通孔112,并在管本体110的各通孔112处固定钢针130,得到裂缝模具内核(如图2所示);

88.制作具有容纳腔的成型模具,容纳腔用于容纳裂缝模具内核;

89.向容纳腔内放入硫酸钠粉末和裂缝模具100,使硫酸钠粉末包裹(完全覆盖)裂缝模具内核;

90.将成型模具放入加热炉内,以能使硫酸钠粉末熔融的温度加热成型模具,硫酸钠粉末熔融后包裹裂缝模具内核,得到裂缝模具100。

91.进一步,制作成型模具的具体方法为:用高岭石土制作,在高岭石土的泥坯中以裂缝模具内核为中心,挖出周围空间,留出在裂缝模具内核的外部包裹硫酸钠的空间,然后将其阴干24小时,再用马弗炉将其加温至2000℃,恒温2小时,降温后形成陶土成型模具。

92.进一步,向容纳腔内放入硫酸钠粉末和裂缝模具100的具体操作步骤为:首先在成

型模具的容纳腔内加入一半的硫酸钠粉末,再放入裂缝模具内核,之后用另一半硫酸钠粉末覆盖裂缝模具内核,整理边缘,要求硫酸钠粉末的上表面距离成型模具的边缘不小于2mm,要求所使用的硫酸钠粉末为化学试剂级;然后用马弗炉将其加温至950℃,恒温2小时,使硫酸钠粉末成熔融态,均匀包裹在裂缝模具内核的管本体110周围,因通孔112的面积较小,且熔融态硫酸钠的黏度高,因而硫酸钠不会进入管本体110内部,即管本体110内部的流通通道是畅通的,再次降温,以200℃/小时的梯度降温至马弗炉保温材料控制范围,之后保持不开炉自然降温,不低于24小时;将裂缝模具100从马弗炉内取出,小心剥离,得到如图1所示的初级模具,若需要对其表面形状及粗糙度进行修整,用细砂纸小心打磨即可,砂纸级别最好高于2000目。

93.在本发明的一实施例中,以重量百分比计,固相胶结料300包括以下组分:水性碳酸钙:80%~90%;黏土:10%~15%;石膏:5%~10%;还可根据具体油藏地质状况,加入占比2%~5%的其它物质,比如碳酸盐。固相胶结料是由以上组分按比例混合后组成的,各组分的具体比例可根据具体制备的页岩特点确定。其中,水性碳酸钙具有较好的吸水性,能快速吸收胶结剂溶液中的水分,黏土属于无机粘结剂,起到粘接作用,石膏主要是暂时性的吸水,在压制过程中又可以将部分水释放出来,主要目的是使环氧树脂能够均匀分布在固相胶结料的颗粒表面。

94.进一步,砂粒200的含量占固相原料总重量的85%~90%,例如占90%;固相胶结料300的含量占固相原料总重量的10%~15%,例如占10%。其中砂粒按照实际页岩砂粒粒径大小及比例选用,优选圆度好的砂粒,该形状的砂粒对实际页岩砂粒特征模拟程度高。例如,本发明选用的砂粒200的粒径小于200μm(150目以上)。

95.进一步,固相胶结料300的粒径为15μm~25μm,即水性碳酸钙的粒径为15μm~25μm,黏土的粒径为15μm~25μm,石膏的粒径为15μm~25μm。

96.进一步,胶结剂400为水性环氧树脂,砂粒200和固相胶结料300等固相颗粒在水性环氧树脂的作用下,实现颗粒间的胶结、固结。在喷涂前,用水将胶结剂400稀释成浓度低、粘度低的流体,例如流体的粘度小于2cp,采用超声喷涂方法,将其均匀喷涂在固相颗粒上,形成待压制原料,然后在空气中静置30分钟至1小时后,将待压制原料加入页岩压制装置中进行压制成型。

97.实施方式三

98.如图5所示,本发明还提供一种含裂缝饱和油页岩岩心样品的制备装置,其包括实施方式一的裂缝模具100、压制筒、上加压管9、下加压管10、上连通管11、下连通管12、用于容置加压液的加压容器13、以及加压泵14.

99.其中,压制筒即为实施方式二提到的压制模具,压制筒包括筒体1、分别设于筒体1的上端和下端的上端盖2和下端盖3、以及设于筒体1内的上活塞4和下活塞5,上端盖2与筒体1可拆卸地密封连接,下端盖3与筒体1可拆卸地密封连接,上活塞4和下活塞5分别能上下滑动地与筒体1密封连接,上活塞4和下活塞5之间形成容置容置砂粒100、固相胶结料200、胶结剂溶液和油液的压制腔6(或称为填充空间),上活塞4与上端盖2之间形成上加压腔7,下活塞5和下端盖3之间形成下加压腔8,裂缝模具100设于压制腔6内,裂缝模具100的管本体110的一端延伸形成注液延伸段140,裂缝模具100的管本体110的另一端延伸形成出液延伸段150,注液延伸段140穿过上活塞4和上端盖2并伸出压制筒外,出液延伸段150穿过下活

塞5和下端盖3并伸出压制筒外。

100.上加压管9穿过上端盖2并与上加压腔7连通,下加压管10穿过下端盖3并与下加压腔8连通,上连通管11穿过上端盖2和上活塞4并与压制腔6连通,下连通管12穿过下端盖3和下活塞5并与压制腔6连通,加压容器13与上加压管9和下加压管10连接,加压泵14与加压容器13连接,例如加压泵14为高压柱塞泵,加压泵14能将加压容器13内的加压液泵入上加压腔7和下加压腔8,通过向上加压腔7和下加压腔8内注入加压液(例如水),使加压液驱动上活塞4和下活塞5挤压压制腔6内的待压制原料,以压制成型饱和油页岩岩心样品,在压制过程中,随着压制腔6被压缩,其内部的油液从上连通管11和下连通管12排出,制造裂缝时,向注液延伸段140通入溶剂,溶剂溶化裂缝模拟层120后,从出液延伸段150流出。

101.采用本发明的制备装置制备含裂缝饱和油页岩岩心样品,操作简单方便。

102.如图6所示,在本发明的一实施例中,制备装置包括两个裂缝模具100,分别为水平裂缝模具100'和垂直裂缝模具100”,水平裂缝模具100'的管本体110平行于筒体的轴向的水平段,用于模拟水平裂缝,垂直裂缝模具100”的管本体110垂直于筒体的轴向的垂直段,用于模拟垂直裂缝。

103.在本发明的一实施例中,如图6所示,筒体1的内壁包括由上至下依次连接的上圆柱段101、上圆锥段102、下圆锥段103和下圆柱段104,上活塞4设于上圆柱段101,下活塞5设于下圆柱段104,以便于上下滑动,上圆锥段102的内径由上至下渐缩,下圆锥段103的内径由下至上渐缩,采用圆锥形内壁面的好处是,压制模型时,该锥面有利于减少内壁造成的摩擦阻力,利于固相颗粒间紧密集中,例如上圆锥段102和下圆锥段103的锥角为10

°

~20

°

,为较小角度的锥面,压制得到的模型基本与圆柱体差异不大,在驱替实验时,由于渗流通常集中在岩心样品的中心线周围,边部最弱,因而该锥度对渗流过程没有影响。

104.进一步,筒体1的耐压不低于150mpa,筒体1的内壁光滑,其粗糙度为1.6μm以下。

105.进一步,如图8、图9、图10所示,上端盖2和下端盖3均包括盖体15和堵头16,盖体15内具有阶梯孔,阶梯孔包括大孔151和小孔152,大孔151的孔径大于小孔152的孔径,堵头16包括大径段161和小径段162,大径段161的外径大于小径段162的外径,大径段161的外径小于大孔151的孔径且大于小孔152的孔径,小径段162的外径小于小孔152的孔径,大径段161设于大孔151内,小径段162穿过小孔152,大径段161的外壁与大孔151的内壁之间形成能与筒体1的侧壁配合的环形插孔153,大孔151的内壁上设有内螺纹,大径段161的外壁上设有o型密封圈39,筒体1的两端外侧壁上设有外螺纹,在筒体1上安装端盖时,将筒体1的侧壁旋入环形插孔153内,因此筒体1与大孔151的内壁螺纹连接,筒体1与大径段161的外壁密封接合,从而实现了筒体1与端盖的可拆卸式连接和整体密封,密封效果好,承压能力强,拆装方便。

106.进一步,如图5、图6、图11所示,上连通管11、下连通管12、注液延伸段140和出液延伸段150均为耐压钢管,堵头16上设有供这些耐压钢管穿过的密封通孔163,耐压钢管和密封通孔163的内壁之间通过o型密封圈密封,上活塞4上设有供上连通管11和注液延伸段140穿过的多个活塞通孔401,下活塞5上设有供下连通管12和出液延伸段150穿过的多个活塞通孔501,例如活塞通孔401的数量为五个,活塞通孔501的数量为五个,上连通管11、下连通管12、注液延伸段140和出液延伸段150与活塞通孔的内壁之间也通过o型密封圈39密封,上连通管11、下连通管12、注液延伸段140、出液延伸段150和活塞通孔均与筒体1的中心轴线

平行,以便于活塞上下滑动,活塞通孔的内壁光滑,例如其内壁的粗糙度为1.6μm以下,例如各耐压钢管的平直段的长度不小于20cm,耐压钢管的外径为3mm,内径为1mm,耐压钢管的外壁光滑,例如其外壁的粗糙度为1.6μm以下;堵头16上还设有注入通孔164,加压管与注入通孔164螺纹连接,加压液从加压管经注入通孔164注入加压空间内。

107.进一步,上活塞4和下活塞5均为不锈钢材质,其端面平整,朝向压制腔6的内端面经磨砂处理,表面粗糙度在100μm~200μm范围内,外侧面常规处理即可,上活塞4和下活塞5的外侧面通过o型密封圈39与筒体1的内壁密封接合,为保证密封可靠,可在活塞的外侧壁上设有双层o型圈槽,o型圈槽内安装的o型密封圈39起到密封和平稳运动的导向作用。同样地,为保证耐压钢管和活塞通孔之间可靠密封,在活塞通孔的内侧壁上也可设置双层o型圈槽,所安装的o型密封圈能起到密封和使活塞移动时与耐压钢管保持直线运动的作用。

108.进一步,如图5所示,上加压管9上设有第一开关阀17,下加压管10上设有第二开关阀18,上连通管11上设有第三开关阀19,下连通管12上设有第四开关阀20,以便于控制管路的通断,方便实验操作。

109.进一步,上连通管11的数量为两根且间隔设置,下连通管12的数量为两根且间隔设置,以为油液提供足够的流出通道,并为后续注入驱替流体提供足够的注入通道,使驱替流体从多个位置注入岩心样品,保证驱替效果。

110.在本发明的一实施例中,如图5所示,制备装置还包括用于容置驱替流体的驱替容器21,驱替容器21与上连通管11或下连通管12连接,驱替容器21与加压泵14连接,加压泵14能将驱替容器21内的驱替流体泵入压制腔6内,例如该驱替流体为气体或水,以模拟气体驱油实验或水驱油实验。

111.本实施例的制备装置兼具制备饱和油页岩岩心样品和进行驱替实验的功能,在完成饱和油页岩岩心样品的制备后,可连续开展驱替实验,实现了岩心制备、饱和油及驱替实验的连续操作。

112.进一步,如图5所示,制备装置还包括回压控制器22,回压控制器22与上连通管11和下连通管12连接,通过设置回压控制器22便于控制压力,实现等压条件下制备饱和油页岩岩心样品和进行驱替实验。

113.进一步,如图5所示,制备装置还包括流体计量装置23,流体计量装置23与上连通管11和下连通管12连接,用以计量从上连通管11和下连通管12排出的油液。

114.进一步,如图5所示,制备装置还包括第一多通阀24、第二多通阀25和第三多通阀26,上加压管9和下加压管10通过第一多通阀24与加压容器13连接,上连通管11通过第二多通阀25与流体计量装置23、驱替容器21和回压控制器22连接,下连通管12通过第三多通阀26与流体计量装置23、驱替容器21和回压控制器22连接,减少管路数量,简化装置结构,便于实验控制。

115.进一步,如图5所示,第一多通阀24通过入口管线27与加压容器13和驱替容器21连接,第二多通阀25和第三多通阀26分别通过第一多通阀24和入口管线27与驱替容器21连接,进一步减少管路数量,简化装置结构。例如入口管线27上设有连接点m,用于连接注液延伸段140。

116.进一步,如图5所示,第一多通阀24连接一导气总管28,导气总管28通过一第一导气支管29与第二多通阀25连接,导气总管28通过一第二导气支管30与第三多通阀26连接,

导气总管28上设有第五开关阀31,第一导气支管29上设有第六开关阀32,第二导气支管30上设有第七开关阀33,因此驱替容器21内的流体可以依次流经入口管线27、第一多通阀24、导气总管28、第一导气支管29、第二多通阀25、上连通管11注入压装空间中的岩心样品内,或者依次流经入口管线27、第一多通阀24、导气总管28、第二导气支管30、第三多通阀26、下连通管12注入压装空间中的岩心样品内,实验时选用其中一种流动路径注入驱替流体即可,即,压制筒的一端作为注入端,另一端作为产出端。

117.进一步,如图5所示,第二多通阀25连接一第一导液管34,第三多通阀26连接一第二导液管35,第一导液管34上设有第八开关阀36,第二导液管35上设有第九开关阀37,第二多通阀25通过第一导液管34与流体计量装置23和回压控制器22连接,第三多通阀26通过第二导液管35与流体计量装置23和回压控制器22连接,因此压制过程中,压制腔6内的上部油液依次流经上连通管11、第二多通阀25、第一导液管34流入流体计量装置23内,上部油液依次流经下连通管12、第三多通阀26、第二导液管35流入流体计量装置23内。

118.具体是,第一导液管34、第二导液管35、流体计量装置23和回压控制器22通过两个三通40连接并连通。例如两个三通40之间的连接管路上设有连接点n,用于连接出液延伸段150。

119.在本发明的一实施例中,如图5所示,水平裂缝模具100'的注液延伸段140和垂直裂缝模具100”的注液延伸段140上分别设有第十开关阀41,水平裂缝模具100'的出液延伸段150和垂直裂缝模具100”的出液延伸段150上分别设有第十一开关阀42。

120.具体是,例如,如图5所示,注液延伸段140能拆装地与入口管线27的连接点m连接,因此在加压泵14的驱动下,加压容器13中的水依次流经入口管线27、注液延伸段140进入管本体110内;出液延伸段150能拆装地与回压控制器22的连接点n,因此水流经管本体110后从出液延伸段150流向流体计量装置23。

121.在本发明的一实施例中,如图5所示,制备装置还包括支撑压制筒的旋转支架38,筒体1与旋转支架38转动连接,在制备饱和油页岩岩心样品时,将压制筒转动至竖直状态,在水平驱油实验或co2吞吐实验时,将压制筒转动至水平状态。

122.采用本发明的制备装置制备含裂缝(包括水平裂缝和垂直裂缝)饱和油页岩岩心样品,具体操作如下:

123.①

压制前的准备

124.将压制筒水平放置,打开上端盖2和下端盖3,并取出上活塞4和下活塞5,将已经制作好的水平裂缝模具和垂直裂缝模具的一端安装在同一活塞上(例如下活塞5),调整裂缝模具内核的位置,之后将下活塞5安装在筒体1的一侧;

125.将筒体调整为竖直状态,旋紧下端盖3,连接下连通管12和下加压管10等管线,然后通过下加压管10向下加压腔8内注入水,注水过程中下活塞缓慢上升,当到达预设位置后停止注入;

126.从筒体1的顶部向筒体1内加入油液,油液的体积记为voil,再加入已充分混合的待压制原料,其体积记为vso,vso是待压制原料的净体积,其中砂粒的体积可由排水法测量后再烘干,固相胶结料的体积可由等质量的颗粒通过排水法计算,胶结剂溶液为液体,其体积可由量筒精密计量,voil》1.5vso,即油液完全浸泡待压制原料。

127.②

抽真空

128.油液完全浸泡待压制原料后,检查筒体1的内壁,尤其是筒体1的上部圆柱段的内壁是否有固相颗粒粘附,确认壁面光洁后,安装上端盖2;

129.打开上连通管11上的第三开关阀19,从第二多通阀25的放空阀抽真空,在-0.1mpa条件下,持续抽真空的时间不低于三个小时,通过抽真空使油相与固相颗粒完全接触。

130.③

安装上活塞4和上端盖2

131.抽真空后,打开上端盖2,确认筒体1的内壁面光洁后,放入上活塞4;

132.打开上连通管11上的第三开关阀19,用手缓慢下推下活塞5,当第二多通阀25的放空阀有油相流出时停止,安装上端盖2,连接上连通管11和上加压管9等管线;

133.将水平裂缝模具100'和垂直裂缝模具100”的注液延伸段140上的第十开关阀41、以及水平裂缝模具100'和垂直裂缝模具100”的出液延伸段150上的第十一开关阀42全部关闭。

134.④

压制及岩心样品成型

135.打开上加压管9上的第一开关阀17,由高压柱塞泵将驱替容器内的水缓慢注入上加压腔7,当压力有升高趋势时停泵;

136.打开上加压管9上的第一开关阀17和下加压管10上的第二开关阀18,以便向上加压腔7和下加压腔8同时注入水;

137.打开上连通管11上的第三开关阀19和下连通管12上的第四开关阀20,打开对应的第二多通阀25和第三多通阀26的阀门,将第五开关阀31、第六开关阀32和第七开关阀33关闭,调整回压控制器,将压力预设为1mpa;

138.开启高压柱塞泵向上加压腔7和下加压腔8缓慢注水,则水推动上活塞4和下活塞5向筒体1的中间移动,挤压已填充的待压制原料,挤压过程,压制腔6内的部分油液从上连通管11和下连通管12流出,其体积由流体计量装置23精确计量,计量体积记为voou;

139.待无油液流出时,将回压控制器22的压力预设为驱替实验工作压力的两倍以上,例如工作压力40mpa,则预设压力不低于80mpa,继续注水挤压上活塞4和下活塞5,在无油液流出时,静置等待环氧树脂及固相胶结料胶结、固结及硬化,时间不低于72小时;由于固相颗粒胶结过程中有轻微的膨胀及后续的收缩效应,压力会有小幅波动,属于正常现象;

140.静置完成后,则完成饱和油页岩岩心样品的制作;

141.关闭上加压管9上的第一开关阀17和下加压管10上的第二开关阀18,则上加压腔7和下加压腔8内压力保持在预设压力80mpa;

142.之后将回压控制器22的压力调整为驱替实验工作压力(即40mpa),流出的油液体积voou最终值确定,则岩心样品内饱和油的总体积vsat为voil-voou。

143.⑤

在页岩岩心样品中制造裂缝

144.将压制筒调整为水平状态,参见图6和图7;

145.制造页岩造缝效果的步骤如下:在压制筒保压前提下,关闭全部的多通阀,然后将水平裂缝模具100'的注液延伸段140与入口管线27的连接点m连接,将水平裂缝模具100'的出液延伸段150与回压控制器处的连接点n连接,打开水平裂缝模具100'的注液延伸段140和出液延伸段150上的第十开关阀41和第十一开关阀42,然后开启高压柱塞泵,缓慢注水,则注入水在水平裂缝模具100'的模具内核处冲刷通孔112附近的硫酸钠包裹层,再由回压控制器产出端产水,当产出端见有油产出时,关闭第十开关阀41和第十一开关阀42,停止注

入。此时认为水平裂缝模具100'内的硫酸钠已完全溶解,则在页岩内形成了模具形状的空间,模拟水平裂缝的形态。

146.用同样的步骤,模拟出垂直裂缝的形态。

147.采用本发明的制备装置,制备含裂缝饱和油页岩岩心样品后,可进行驱替实验,以气体驱油实验为例,模拟水平驱油实验,气体由上连通管11注入(称为注入端),油液由下连通管12产出(称为产出端),预设产出端的工作压力为40mpa,具体实验流程如下:

148.①

实验准备

149.将压制筒调整为水平状态,开启第五开关阀31和第六开关阀32,关闭第七开关阀33,打开上连通管11上的第三开关阀19和下连通管12上的第四开关阀20,打开对应的第三多通阀26的阀门,开启第九开关阀37,关闭第八开关阀36,关闭所有的第十开关阀41和第十一开关阀42;

150.②

注气驱油

151.将驱替容器21内的气体压力预先调整为40mpa,开启高压柱塞泵,以0.05ml/min的速度驱替,气体逐步进入岩心样品的孔隙内驱替,直至产出端大量产气,不再产油,则驱替过程结束;

152.③

装置整理

153.实验结束后,对压制筒卸压,之后打开上端盖2和下端盖3,取出上活塞4和下活塞5,然后用钢制凿具将筒体内的岩心样品破坏取出,可用来分析孔隙结构特征等,晾几天时间后,有黏附在岩心样品内壁面的颗粒,轻轻敲击即可清除干净,再清理岩心样品的内表面,以备下次使用。

154.实施方式四

155.如图5所示,本发明还提供一种二氧化碳吞吐开采页岩油的实验装置,其包括实施方式三的含裂缝饱和油页岩岩心样品的制备装置,裂缝模具100的两端分别为注入端和产出端,例如注液延伸段140作为注入端,出液延伸段150作为产出端,注液延伸段140与二氧化碳气体供应源连接,制造裂缝后,向注入端注入co2气体,以模拟二氧化碳吞吐过程。

156.进一步,出液延伸段150通过三通40与回压控制器22和流体计量装置23连接。

157.在本发明的一实施例中,实验装置还包括两个常规井模拟管43,其中一个常规井模拟管43穿过上端盖2和上活塞4并伸入压制腔6,另一个常规井模拟管43穿过下端盖3和下活塞5并伸入压制腔6,两个常规井模拟管43在压制腔6内相分离,两个常规井模拟管43能分别与二氧化碳气体供应源连接,常规井模拟管43的周围没有裂缝,因此通过常规井模拟管43可模拟常规二氧化碳吞吐实验。常规驱油实验通常是一端注水另一端采油,通过设置两个常规井模拟管43作为两口模拟井,便于实验设计及实施时的灵活性。

158.采用本发明的实验装置,制备含裂缝(包括水平裂缝和垂直裂缝)饱和油页岩岩心样品后,可进行二氧化碳吞吐开采实验,具体实验流程如下:

159.以对比裂缝影响的研究内容为例,模拟co2吞吐驱油实验,常规井模拟管43(模拟常规井)的周围没有裂缝,用以进行无裂缝的co2吞吐,由同一端注入和产出;水平裂缝模具100'(模拟水平裂缝井)和垂直裂缝模具100”(模拟垂直裂缝井)的管本体110的周围有裂缝,用以进行有裂缝的co2吞吐,可实现一端注入,另外一端产出的功能。预设产出端的工作压力为40mpa。

160.①

无裂缝存在的co2吞吐

161.如图7所示,将一个常规井模拟管43的一端(简称第一个常规井模拟管43的第一端)与入口管线27的连接点m连接,开启高压柱塞泵注入co2气体,因岩心样品内的初始饱和油压力为40mpa,故注入最高压力设置为60mpa,当柱塞泵达到60mpa时,即停止注入co2,静置(焖井)4小时,然后再将第一个常规井模拟管43的第一端接入回压控制器22,以0.1mpa/小时的压差产出,并计量最终产出油体积(vpoc)和产出气(vpgc)体积。则单次采出程度为ηc1=vpoc/vsat,完成一次co2吞吐;

162.然后进行下一次的注入,重复上述步骤,每次采出程度依次为ηc2

···

ηcn,直至不再产出油为止,则常规井co2吞吐的最终采出程度为ηc=ηc1+ηc2+

···

+ηcn。图7中的区域e为常规co2吞吐影响区。

163.②

有裂缝存在的co2吞吐

164.如图7所示,以水平裂缝为例,将水平裂缝模具100'的注液延伸段140与入口管线27的连接点m相连,将水平裂缝模具100'的出液延伸段150与回压控制器22处的连接点n连接,打开其第十开关阀41,关闭其第十一开关阀42,由注液延伸段140注入co2至60mpa。之后静置(焖井)4小时,然后关闭其第十开关阀41,打开其第十一开关阀42,以0.1mpa/小时的压差产出,并计量最终产出油体积(vpol)和产出气(vpgl)体积,则单次采出程度为ηl1=vpol/vsat,完成一次co2吞吐;

165.然后进行下一次的注入,重复上述步骤,每次采出程度依次为ηl2

···

ηln,直至不再产出油为止,则水平裂缝井co2吞吐的最终采出程度为ηl=ηl1+ηl2+

···

+ηln。图7中的区域f为水平压裂影响区。

166.类似地,垂直裂缝井的co2吞吐的最终采出程度为ηv=ηv1+ηv2+

···

+ηvn。图7中的区域g为垂直压裂影响区。

167.对比不同方式的最终采出程度将有助于为现场生产提供可靠的指导。

168.③

装置整理

169.实验结束后,对压制筒卸压,之后打开上端盖2和下端盖3,取出上活塞4和下活塞5,然后用钢制凿具将筒体内的岩心样品破坏取出,可用来分析孔隙结构特征等,晾几天时间后,有黏附在岩心样品内壁面的颗粒,轻轻敲击即可清除干净,再清理岩心样品的内表面,以备下次使用。

170.本发明具有以下特点和优点:

171.1.本发明提供了无机盐熔融方法制作裂缝模具的方法,为裂缝的规范化设计创造了实现路径,裂缝模具完全匹配不同的裂缝形状、缝宽、缝长等参数设计,为定量研究奠定了实验基础;

172.2.本发明提供了快速溶解裂缝模拟层的方法,解决了填充物影响渗流过程的弊端,实验室内采用施压形成裂缝操作时,需要设置造缝工具,在有限的模型空间内,该工具的体积及形状将影响渗流状态,而本发明通过溶解裂缝模拟层避免了这些问题;

173.3.本发明提供了适用于二氧化碳吞吐的实验装置及实验流程,常规的co2吞吐方法是同一口井分时段的注入与采出,则存在部分流体在产出进入井筒后,又再次被驱替进入岩石孔隙的现象,该现象一直被忽视,采用本发明的实验流程可实现一侧注一侧采出的吞吐模式,彻底避免上述现象。

174.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作的等同变化与修改,均应属于本发明保护的范围。而且需要说明的是,本发明的各组成部分并不仅限于上述整体应用,本发明的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本发明理所当然地涵盖了与本案发明点有关的其它组合及具体应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1