具有晶圆级自密封真空腔结构的压力传感器及其制备方法与流程

[0001]

本发明属于压力传感器技术领域,具体涉及一种具有晶圆级自密封真空腔结构的压力传感器及其制备方法。

背景技术:

[0002]

压力传感器是能感受压力信号,并能按照一定的规律将压力信号转换成可用的输出的电信号的器件或装置。压力传感器是工业实践中最为常用的一种传感器,其广泛应用于各种工业自控环境,涉及水利水电、铁路交通、智能建筑、生产自控、航空航天、军工、石化、油井、电力、船舶、机床、管道等众多行业。

[0003]

传统具有真空腔结构的压力传感器,先要腐蚀出硅杯,然后利用硅玻阳极键合或者硅硅键合来形成真空密封腔,制作复杂,成本较高。

技术实现要素:

[0004]

本发明旨在至少解决现有技术中存在的技术问题之一,提供一种具有晶圆级自密封真空腔结构的压力传感器及其制备方法。

[0005]

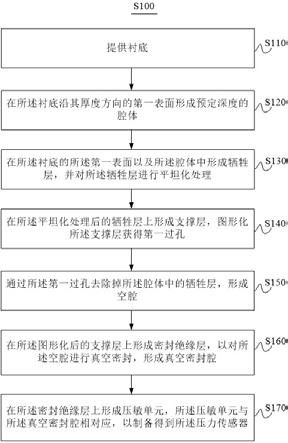

本发明的一个方面,提供一种具有晶圆级自密封真空腔结构的压力传感器的制备方法,所述方法包括:提供衬底;在所述衬底沿其厚度方向的第一表面形成预定深度的腔体;在所述衬底的所述第一表面以及所述腔体中形成牺牲层,并对所述牺牲层进行平坦化处理;在所述平坦化处理后的牺牲层上形成支撑层,图形化所述支撑层获得第一过孔;通过所述第一过孔去除掉所述腔体中的牺牲层,形成空腔;在所述图形化后的支撑层上形成密封绝缘层,以对所述空腔进行真空密封,形成真空密封腔;在所述密封绝缘层上形成压敏单元,所述压敏单元与所述真空密封腔相对应,以制备得到所述压力传感器。

[0006]

在一些可选地实施方式中,所述在所述图形化后的支撑层上形成密封绝缘层,包括:采用高密度等离子体化学气相淀积技术,在所述图形化后的支撑层上沉积硅酸乙酯,形成所述密封绝缘层。

[0007]

在一些可选地实施方式中,所述高密度范围为10

11

~10

12 /cm3(2~10mt)。

[0008]

在一些可选地实施方式中,所述密封绝缘层的厚度范围为2μm ~10μm。

[0009]

在一些可选地实施方式中,所述通过所述第一过孔去除掉所述腔体中的牺牲层,形成空腔,包括:通过所述第一过孔向所述腔体内提供氟化氢等离子气体,以刻蚀掉所述腔体中的牺牲

层,形成所述空腔,其中,所述第一过孔的直径范围为0.5μm ~0.8μm。

[0010]

在一些可选地实施方式中,所述在所述密封绝缘层上形成压敏单元,包括:在所述密封绝缘层上形成多晶硅层;在所述多晶硅层中形成压敏电阻层;对所述压敏电阻层进行刻蚀,得到压敏电阻以及环绕所述压敏电阻设置的电阻隔离环;在所述多晶硅层和所述压敏电阻上形成绝缘钝化层,图形化所述绝缘钝化层形成第二过孔;在所述图形化后的绝缘钝化层上形成金属引线,所述金属引线通过所述第二过孔与所述压敏电阻电连接。

[0011]

本发明的另一个方面,提供一种具有晶圆级自密封真空腔结构的压力传感器,所述压力传感器包括:衬底,所述衬底沿其厚度方向的第一表面设置有空腔;牺牲层,所述牺牲层设置在所述第一表面除所述空腔以外的位置处;支撑层,所述支撑层设置在所述牺牲层和所述空腔上,所述支撑层上设置有第一过孔;密封绝缘层,所述密封绝缘层设置在所述支撑层上,以密封所述空腔,获得真空密封腔;压敏单元,所述压敏单元设置在所述密封绝缘层上,所述压敏单元与所述真空密封腔相对应。

[0012]

在一些可选地实施方式中,所述密封绝缘层的材料为硅酸乙酯。

[0013]

在一些可选地实施方式中,所述密封绝缘层的厚度范围为2μm ~10μm。

[0014]

在一些可选地实施方式中,所述压敏单元包括:多晶硅层,所述多晶硅层设置在所述密封绝缘层上;压敏电阻,所述压敏电阻设置在所述多晶硅层中;电阻隔离环,所述电阻隔离环围设在所述压敏电阻四周;绝缘钝化层,所述绝缘钝化层设置在所述多晶硅层和所述压敏电阻上,并且所述绝缘钝化层上设置有第二过孔;金属引线,所述金属引线设置在所述绝缘钝化层上,并通过所述第二过孔与所述压敏电阻电连接。

[0015]

本发明提供的一种具有晶圆级自密封真空腔结构的压力传感器及其制备方法,不需要制作硅杯,也不需要利用键合工艺,可以在制备过程中直接进行晶圆级真空密封,制作简单,可靠性高,大大提高了器件的一致性,降低了成本,提高了封装效率。

附图说明

[0016]

图1为本发明一实施例的一种具有晶圆级自密封真空腔结构的压力传感器的制备方法的流程图;图2为本发明另一实施例的一种具有晶圆级自密封真空腔结构的压力传感器的结构示意图。

~0.8μm。

[0029]

示例性的,如图2所示,在本步骤中,可以通过第一过孔131向腔体内提供氟化氢等离子气体,以刻蚀掉腔体中的牺牲层,形成空腔140。当然,本领域技术人员还可以根据实际需要,选择其他方法通过第一过孔131去除掉腔体中的牺牲层,形成空腔140,本实施例对此并不限制。第一过孔131的直径可以为0.5μm,也可以为0.6μm、0.7μm或者0.8μm等等,本领域技术人员可以根据实际需要进行选择,本实施例对此并不限制。

[0030]

s160、在所述图形化后的支撑层上形成密封绝缘层,以对所述空腔进行真空密封,形成真空密封腔。

[0031]

优选的,在本步骤中,可以采用高密度等离子体化学气相淀积技术,在所述图形化后的支撑层上沉积硅酸乙酯,形成所述密封绝缘层。

[0032]

示例性的,如图2所示,在本步骤中,可以采用高密度等离子体化学气相淀积技术,在图形化后的支撑层130上沉积硅酸乙酯,形成密封绝缘层150,从而对空腔140进行真空密封,形成真空密封腔。当然,本领域技术人员还可以根据实际需要,选择其他方法或者其他材料在所述图形化后的支撑层上形成密封绝缘层,以对所述空腔进行真空密封,形成真空密封腔。

[0033]

本实施例采用的高密度等离子体化学气相淀积技术具有卓越的填孔能力,填孔的深宽比可以达到4:1,并且能够提供稳定的沉积质量以及可靠的电学特性。

[0034]

优选的,所述高密度范围为10

11

~10

12 /cm3(2~10mt)。

[0035]

优选的,所述密封绝缘层的厚度范围为2μm ~10μm。

[0036]

示例性的,如图2所示,密封绝缘层150的厚度范围可以为2μm ~10μm,当然,本领域技术人员也可以根据实际需要进行设置,本实施例对此并不限制。

[0037]

s170、在所述密封绝缘层上形成压敏单元,所述压敏单元与所述真空密封腔相对应,以制备得到所述压力传感器。

[0038]

优选的,所述在所述密封绝缘层上形成压敏单元,包括:在所述密封绝缘层上形成多晶硅层。

[0039]

示例性的,如图2所示,在本步骤中,可以利用外延生长技术在密封绝缘层150上外延一层多晶硅,形成多晶硅层160。多晶硅层160的厚度范围可以是1μm~50μm,本领域技术人员也可以根据实际需要进行设置。多晶硅层160的掺杂浓度可以为3*10

16

~5*10

16

/cm3,本领域技术人员也可以根据实际需要进行设置,本实施例对此并不限制。当然,本领域技术人员也可以根据实际需要选择其他方式在所述密封绝缘层上形成多晶硅层,本实施例对此并不限制。

[0040]

在所述多晶硅层中形成压敏电阻层。

[0041]

示例性的,如图2所示,在本步骤中,可以通过离子注入p型压敏电阻条在多晶硅层160中形成压敏电阻层,离子浓度可以为3*10

18

~5*10

18

/cm3。或者,本领域技术人员还可以选择其他离子浓度或者其他方式在所述多晶硅层中形成压敏电阻层,本实施例对此并不限制。

[0042]

对所述压敏电阻层进行刻蚀,得到压敏电阻以及环绕所述压敏电阻设置的电阻隔离环。

[0043]

示例性的,如图2所示,在本步骤中,可以利用干法刻蚀技术对压敏电阻层进行刻

蚀,得到压敏电阻170以及环绕压敏电阻170设置的电阻隔离环。或者,本领域技术人员还可以选择其他方式对所述压敏电阻层进行刻蚀,得到压敏电阻以及环绕所述压敏电阻设置的电阻隔离环,本实施例对此并不限制。

[0044]

在所述多晶硅层和所述压敏电阻上形成绝缘钝化层,图形化所述绝缘钝化层形成第二过孔。

[0045]

示例性的,如图2所示,在本步骤中,可以利用炉管热氧化或者lpsin沉积,在多晶硅层160和压敏电阻170上形成绝缘钝化层180。当然,本领域技术人员还可以根据实际需要,选择采用其他方式在所述多晶硅层和所述压敏电阻上形成绝缘钝化层,本实施例对此并不限制。绝缘钝化层180的厚度范围可以为100nm~5μm,或者,绝缘钝化层180的厚度范围也可以为其他数值,本领域技术人员可以根据实际需要进行设置,本实施例对此并不限制。

[0046]

示例性的,如图2所示,在本步骤中,图形化绝缘钝化层180形成第二过孔181可以采用以下方式:首先在绝缘钝化层180上形成图形化的第二掩膜层,之后,以所述第二掩膜层为掩膜,在合适的位置,比如可以在压敏电阻170的上方,刻蚀绝缘钝化层180,形成第二过孔181。第二掩膜层的材料可以是光刻胶,也可以根据实际需要选择其他材料,本实施例对此并不限制。刻蚀绝缘钝化层的工艺可以选择干法刻蚀工艺,也可以选择其他工艺,本实施例对此并不限制。当然,本领域技术人员也可以选择其他方式图形化所述绝缘钝化层形成第二过孔,本实施例对此并不限制。

[0047]

在所述图形化后的绝缘钝化层上形成金属引线,所述金属引线通过所述第二过孔与所述压敏电阻电连接。

[0048]

示例性的,如图2所示,在本步骤中,可以利用干法刻蚀或者湿法刻蚀技术,在图形化后的绝缘钝化层180上形成金属引线190,金属引线190可以是铝、铜、铝硅铜、钨等材质,也可以是其他材质,本实施例对此并不限制。金属引线190可以通过粘附层(图中并未示出)与绝缘钝化层180相连接,粘附层的材质可以是钛、氮化钛、钛钨合金、铬、钽、氮化钽等材质,也可以是其他材质,粘附层的厚度范围可以是100nm~5μm,或者,本领域技术人员还可以根据实际需要,选择其他材质或者厚度范围,本实施例对此并不限制。当然,本领域技术人员也可以选择其他方法在所述图形化后的绝缘钝化层上形成金属引线,本实施例对此并不限制。金属引线190通过第二过孔181与压敏电阻170电连接,从而制备得到压力传感器。

[0049]

本实施例的具有晶圆级自密封真空腔结构的压力传感器的制备方法,不需要制作硅杯,也不需要利用键合工艺,可以在制备过程中直接进行晶圆级真空密封,制作简单,可靠性高,大大提高了器件的一致性,降低了成本,提高了封装效率。

[0050]

本发明的另一个方面,如图2所示,提供一种具有晶圆级自密封真空腔结构的压力传感器100,该压力传感器100可以采用前文记载的制备方法制作形成,具体可以参考前文相关记载,在此不作赘述。该压力传感器100包括衬底110、牺牲层120、支撑层130、密封绝缘层150以及压敏单元。

[0051]

示例性的,如图2所示,衬底110沿其厚度方向的第一表面111设置有空腔140。衬底110可以为n型硅衬底,厚度范围可以为300μm~600μm,或者,本领域技术人员还可以根据实际需要,选择其他类型的衬底或者其他厚度范围,本实施例对此并不限制。

[0052]

示例性的,如图2所示,牺牲层120设置在第一表面111除空腔140以外的位置处。牺牲层120的厚度范围可以为2μm~20μm,本领域技术人员也可以根据实际需要进行设置,本实

施例对此并不限制。

[0053]

示例性的,如图2所示,支撑层130设置在牺牲层120和空腔140上,支撑层130上设置有第一过孔131。支撑层130可以是氮化硅材质,也可以是其他材质,本领域技术人员可以根据实际需要进行选择。支撑层130的厚度范围可以是50nm~2μm,本领域技术人员也可以根据实际需要进行选择,本实施例对此并不限制。

[0054]

示例性的,如图2所示,密封绝缘层150设置在支撑层130上,以密封空腔140,获得真空密封腔。

[0055]

优选的,密封绝缘层150的材料为硅酸乙酯。

[0056]

优选的,密封绝缘层150的厚度范围为2μm~10μm。当然,本领域技术人员也可以根据实际需要对密封绝缘层150的厚度进行设置,本实施例对此并不限制。

[0057]

示例性的,如图2所示,压敏单元设置在密封绝缘层150上,压敏单元与真空密封腔相对应。

[0058]

优选的,压敏单元包括多晶硅层160、压敏电阻170、电阻隔离环、绝缘钝化层180以及金属引线190。

[0059]

示例性的,如图2所示,多晶硅层160设置在密封绝缘层150上。压敏电阻170设置在多晶硅层160中。电阻隔离环围设在压敏电阻170四周。绝缘钝化层180设置在多晶硅层160和压敏电阻170上,并且绝缘钝化层180上设置有第二过孔181。金属引线190设置在绝缘钝化层180上,并通过第二过孔181与压敏电阻170电连接。绝缘钝化层180的厚度范围可以是100nm~5μm,本领域技术人员也可以根据实际需要进行设置,本实施例对此并不限。金属引线160可以是铝、铜、铝硅铜、钨等材质,也可以是其他材质,本实施例对此并不限制。示例性的,金属引线190可以通过粘附层(图中并未示出)与绝缘钝化层180相连接,粘附层的材质可以是钛、氮化钛、钛钨合金、铬、钽、氮化钽等材质,也可以是其他材质,粘附层的厚度范围可以是100nm~5μm,或者,本领域技术人员还可以根据实际需要,选择其他材质或者厚度范围,本实施例对此并不限制。

[0060]

本实施例的具有晶圆级自密封真空腔结构的压力传感器,不需要制作硅杯,也不需要利用键合工艺,可以在制备过程中直接进行晶圆级真空密封,制作简单,可靠性高,大大提高了器件的一致性,降低了成本,提高了封装效率。

[0061]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1