一种高压共轨系统柴油机性能与排放的优化方法与流程

本发明涉及柴油机优化方法领域,具体是一种高压共轨系统柴油机性能与排放的优化方法。

背景技术:

随着我国能源安全以及大气污染矛盾的日益严重,汽车行业面临着节能、减排的双重挑战。重型柴油机作为我国公路运输领域车辆的引擎,具有动力强、经济性好等优势,但作为传统能源的共性,所带来的nox和pm污染物占机动车污染物排放量高达60%。随着国家法规的不断完善,各种排放污染物控制手段在不断加强,包括egr系统和以doc+dpf+scr+asc为主流的后处理技术已经应用到国ⅵ柴油机上来,但随着各系统复杂程度越来越高,如何有效控制各系统的协同运行,提高各系统的相互配合,产生更积极的化学反应,成为亟待解决的问题。

技术实现要素:

本发明的目的在于提供一种高压共轨系统柴油机性能与排放的优化方法,它能够通过对柴油机各个参数的精准控制,实现对柴油机性能和排放的双重优化。

本发明为实现上述目的,通过以下技术方案实现:

一种高压共轨系统柴油机性能与排放的优化方法,包括以下步骤:

a、对一种高压共轨系统柴油机进行万有特性试验,确定当前的性能与排放水平,并对性能与排放的优化目标进行定义;

b、进行优化试验设计、工况点定义;

c、对柴油机进行台架试验测试,并对采集的数据进行筛选处理,并建模分析,并根据模型数据生成主要性能数据的trade-off关系图;

d、基于各工况点的主要性能数据的trade-off关系图,根据性能及排放目标进行选点,选择最优的性能与排放数据点,此时对应的控制参数也就随之固定;

e、基于所选的最优的性能与排放数据,生成不同工况点下柴油机各个控制参数的数据集合,并根据生成的数据集合进行试验验证,确认试验结果是满足优化目标要求;若满足目标要求,则优化结束;若不满足目标要求,则返回重新进行优化选点,直至满足目标要求。

进一步的,工况点定义的控制参数包括柴油机试验工况点对应的转速、扭矩,以及各工况点的燃油喷射正时变化范围、燃油喷射压力变化范围、燃油喷射方式、增压压力变化范围、egr开度变化范围。

进一步的,主要性能数据包括燃油消耗率、氮氧排放、碳烟排放、缸压、排温。

进一步的,高压共轨系统由高压油泵、无静态回油喷油器、高压共轨管组成。

进一步的,所述工况点定义采用最理想的设计,首先定义变量的最大边界和最小边界,并规定工况点数量,在最大边界和最小边界内均匀撒点。

进一步的,所述数据处理与建模分析,基于多项式回归法建立模型,公式为:

其中,i=1,2,3…n,n为建模工况点的数量;

p为多项式的阶乘,βi为系数;

根据以上公式,可得出各变量参数的模型,并基于该模型开展后续的选点优化工作。

进一步的,对所述工况点的控制参数进行试验设计时采用随机撒点法和全因子撒点法。

对比现有技术,本发明的有益效果在于:

本发明通过对柴油机性能和排放的优化目标进行定义,然后进行优化实验设计和工况点定义,利用柴油机台架实验测试得到的数据进行处理和建模分析形成柴油机主要性能数据的trade-off关系图,选出最优性能和排放的数据点,此时不同工况点下性能数据的控制参数也随之确定,形成了不同工况点下各个控制参数的数据集合,利用这些数据集合进行实验验证以判断是否满足优化目标要求,从而得到准确的性能和排放目标下的控制参数,从而有效控制各系统之间的协同运行,提高各系统的相互配合,达到更优化的性能和排放目标,这种优化方法覆盖的工况点下的控制参数的范围更广、优化的效率更高,形成的数据的准确度更高。

附图说明

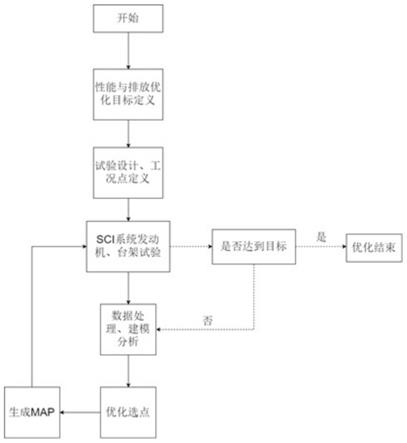

附图1是本发明的方法步骤流程框图。

附图2是本发明的工况点设计试验时的随机撒点法示意图。

附图3是本发明的工况点设计试验时的全因子撒点法示意图。

附图4是本发明的氮氧排放评价模型精度的示意图。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所限定的范围。

本发明所述是一种高压共轨系统柴油机性能与排放的优化方法,包括以下步骤:

a、对一种高压共轨系统柴油机进行万有特性试验,确定当前的性能与排放水平,并对性能与排放的优化目标进行定义,高压共轨系统即sci系统,主要特征为2500bar的高压共轨sci系统,用于提高柴油机的燃油和排放性能,通过万有特性试验,摸底优化柴油机的初始水平,这样才能对优化的目标作出更准确的定义;

b、进行优化试验设计、工况点定义,主要包括柴油机工况点下的各个控制参数的定义,这些参数的定义一般定义为变化的范围,各参数变化范围有两种形式:一种基于目前标定参数进行加或减的变化,例如轨压在目前120mpa基础上加40mpa至减30mpa,另一种则是基于绝对值变化,例如egr开度由0变化至50%,这样能够覆盖的控制参数的范围更广,可选择性更多。

c、对柴油机进行台架试验测试,并对采集的数据进行筛选处理,并建模分析,并根据模型数据生成主要性能数据的trade-off关系图,在柴油机主要性能数据的trade-off关系图上,某个工况点下一个性能数据确定后,就能找到其他性能数据对应的范围,从而对主要性能数据的关系作出更加完整明确的关系,从而能够为性能和排放目标优化提供可选择的范围,便于为优化目标选取做准备;

d、基于各工况点的主要性能数据的trade-off关系图,根据性能及排放目标进行选点,选择最优的性能与排放数据点,此时对应的控制参数也就随之固定,以优化的性能和排放目标为依据,从trade-off关系图上选取某个工况点下最优的性能和排放数据点,此时各个主要性能数据确定下来,相应的对应的各个控制参数也随之确定,从而就能针对优化的目标确定控制参数的范围,然后就可以进行下一工况点的选点;

e、基于所选的最优的性能与排放数据,生成不同工况点下柴油机各个控制参数的数据集合即map,这些控制参数的数据集合map与选择的工况点下的性能和排放数据相对应,并根据生成的数据集合进行试验验证,实验在某个工况点下的控制参数在数据集合内时对应的数据,确认试验结果是满足优化目标要求;若满足目标要求,则优化结束;若不满足目标要求,则返回重新进行优化选点,直至满足目标要求,这样通过不断的选点和实验,能够选出符合优化目标的数据集合,从而找出各个系统对应的最优控制参数的范围,这样就能使多个系统之间进行协同合作,达到更好的性能和排放目标,从而对柴油机的性能和排放进行优化,优化的方法覆盖的控制参数更广泛,优化效率和质量都大大提高,适用于越来越复杂化的后处理技术的应用,具体的流程如附图1所示。

优选的,工况点定义的控制参数包括柴油机试验工况点对应的转速、扭矩,以及各工况点的燃油喷射正时变化范围、燃油喷射压力变化范围、燃油喷射方式、增压压力变化范围、egr开度变化范围,喷射方式主要包括主喷、预喷、后喷,这些控制参数能够覆盖现有柴油机中大多数的处理技术,这些控制参数能够决定现有柴油机的主要性能,因此确定好这些控制参数后就能保证需要优化的性能和排放目标。

优选的,主要性能数据包括燃油消耗率、氮氧排放、碳烟排放、缸压、排温,这些性能数据是柴油机性能和排放数据最直观的表现,通过对这些性能数据的观察能够对柴油机的性能和排放数据进行更加直观的感知,从而形成量化的数据,对性能和排放数据做出更加准确的判断,根据测量的试验数据生成模型后,根据各参量实际值与预测值生成如附图4所示的模型图,以氮氧预测值与实际值为例,通过r平方值来评价该模型的精度,一般要求模型精度达到95%以上,如果精度不够,则通过筛选离45°中心线较远的工况点以提高精度;对各参量的模型精度进行校检后,形成燃油消耗率、nox排放物、soot碳烟排放物、缸压、排温等相互间的trade-off关系图;在各trade-off关系图上,依次寻找各工况点下兼顾燃油消耗率、排放污染物、爆压、排温的最优性能数据点,并形成选点数据集;最终根据数据集形成喷油正时、喷油压力、喷油方式包括预喷、主喷、后喷、增压压力、egr开度相关控制参量map,并进行台架验证试验,完成优化。

优选的,高压共轨系统由高压油泵、无静态回油喷油器、高压共轨管组成,高压油泵为双柱塞转子式结构,该高压油泵无滚轮无弹簧泵油组件,驱动功率几乎100%用于对燃油的压缩,没有功率损耗,无负载零驱动扭矩,由于没有回位弹簧对驱动凸轮的作用力,同等负荷下,可以输出更高压力的燃油。燃油润滑可保证在较高轨压下,不会产生机油柴油混合,能更好地满足排放法规,提高机油寿命,直驱齿轮式输油泵结构简化,低速启动性能好;

喷油器结构为3阀无静态回油结构,喷油速率控制阀具体的为2位3通阀,进一步减少泄漏、提高响应;强力耐磨平面阀,提高耐劣质油品能力;整体式针阀,结构简化,自带一定容积蓄压腔,提高喷射速率;

高压共轨管选用优质原材料整体锻造,可承受最高2500bar共轨压力;通过模拟分析计算来强化结构设计,参考柴油机的实际燃油需求、高压油泵的供油效率、燃油压缩特性等因素综合计算管内高压容积,满足喷油器的多次喷射需求和柴油机起动时的轨压响应需求,匹配无静态回油喷油器,lcv能很好地稳定与控制轨压。

优选的,所述工况点定义采用最理想的设计,首先定义变量的最大边界和最小边界,并规定工况点数量,在最大边界和最小边界内均匀撒点,能够保证各工况点之间的误差最小。

优选的,所述数据处理与建模分析,基于多项式回归法建立模型,公式为:

其中,i=1,2,3…n,n为建模工况点的数量;

p为多项式的阶乘,βi为系数;

根据以上公式,可得出各变量参数的模型,并基于该模型开展后续的选点优化工作。

优选的,对所述工况点的控制参数进行试验设计时采用随机撒点法如附图2所示,和全因子撒点法如附图3所示,此处基于2维变化控制参量举例,若控制参量维度变多,则子工况点数量呈指数倍数增加,对各控制参量随机或平均生成各工况点下的子工况,子工况点数量可自定义,但为了保证后续模型精度,必须保证每个维度下的子工况点数量。

工作原理:本发明通过对柴油机性能和排放的优化目标进行定义,然后进行优化实验设计和工况点定义,利用柴油机台架实验测试得到的数据进行处理和建模分析形成柴油机主要性能数据的trade-off关系图,选出最优性能和排放的数据点,此时不同工况点下性能数据的控制参数也随之确定,形成了不同工况点下各个控制参数的数据集合,利用这些数据集合进行实验验证以判断是否满足优化目标要求,从而得到准确的性能和排放目标下的控制参数,从而有效控制各系统之间的协同运行,提高各系统的相互配合,达到更优化的性能和排放目标,这种优化方法覆盖的工况点下的控制参数的范围更广、优化的效率更高,形成的数据的准确度更高。

- 还没有人留言评论。精彩留言会获得点赞!