一种煤样渗透率测试和突出模拟一体化试验方法

1.本发明涉及一种试验方法,尤其适用于煤炭安全领域使用的一种煤样渗透率测试和突出 模拟一体化试验方法。

背景技术:

2.煤与瓦斯突出是煤矿生产中遇到的一种极其复杂的矿井瓦斯动力现象,在一定的时间内,由煤体向巷道或采场突然抛出大量的煤炭,并涌出大量的瓦斯。能在很短的时间内,由煤体向巷道或采场突然喷出大量的瓦斯及煤岩,在煤体中形成特殊形状的孔洞,并伴随一定的动力效应,如推倒矿车、破坏支架等,喷出的煤粉可以充填数百米长的巷道,喷出的煤粉

‑

瓦斯流有时带有暴风般的性质,瓦斯可以逆风流运行,充满数千米长的巷道。

3.鉴于突出具有突出性、隐蔽性、破坏性,现场对其进行跟踪考察难度较大,因此实验室内开展突出模拟试验是目前研究突出的主要手段。

4.然而,考虑到突出模拟试验的煤样尺寸较大,难以使用原煤开展突出模拟试验,因此多 使用型煤进行压制成型。传统的型煤制作过程需要多次装煤并分批成型,容易导致煤体产生 分层现象,影响试验效果。同时,对于型煤渗透率的测试需要单独制作小尺度试件(直径50 mm、高度100mm)并借助其他设备进行测试,难以真实反映突出煤样的渗透率,且操作步 骤繁琐。目前仍难以开展煤样成型、渗透率测试及突出集一体的物理模拟试验研究。

技术实现要素:

5.针对上述技术比对不足之处,提供一种能实现煤体成型、煤体渗透率测试及煤与瓦斯突 出多功能于一体的煤样渗透率测试和突出模拟一体化试验方法。能够依次开展煤样成型、煤 体渗透率测试及煤与瓦斯突出试验,同时可改变瓦斯压力、瓦斯包体积、地应力状态、煤层 厚度、煤层倾角试验条件,深入研究流固耦合条件下煤样渗透率对突出的影响规律。

6.为实现上述目的,本发明的一种煤样渗透率测试和突出模拟一体化试验方法,煤样渗透 率测试与突出模拟一体化测试方法,使用的装置包括旋转机构,旋转机构包括旋转底座,以 及设置在旋转底座上的旋转框架,旋转框架内设有试验腔体,试验腔体上设有应力加载系统;

7.所述旋转框架包括前后设置的顶板和底板,顶板和底板之间的四角之间设有四根立柱从 而构成笼式结构,顶板和底板通过立柱固定并提供反力;底板与旋转底座之间通过旋转轴座 和旋转轴活动连接,旋转底座中段设有横梁,横梁与顶板之间设有旋转油缸,旋转底座上设 有用以支撑顶板与底板水平的支撑立柱;

8.所述试验腔体为两端设有法兰的圆筒结构,试验腔体设置在顶板和底板之间,试验腔体 的底端面通过法兰与底板固定,试验腔体的顶端面法兰上设有抱环,抱环外侧设有箍环,试验 腔体内设有加载压盘,抱环与试验腔体的内壁之间设有密封圈且通过箍环固定于试验腔体端 面的法兰上,加载压盘上设有透气小孔;试验腔体的上半部分外侧设有设置

有进气口,进气 口上设有进气阀门,试验腔体的中部设有传感器接口,试验腔体的底部设有气体渗流板,气 体渗流板上开有渗流槽,气体渗流板与底板接触区域的圆心处在底板开有通孔,通孔通过突 出口挡板设置有出气口,出气口上设有出气阀门;通过拆除突出口挡板和出气口后,在底板 外侧设有诱突结构,所述诱突结构包括筒状结构,筒状结构内先后间隔设有一级爆破片和二 级爆破片,一级爆破片和二级爆破片之间的筒状结构侧壁上设有气压控制接口,气压控制接 口上设有控制阀门;级爆破片和二级爆破片分别连接测控系统,测控系统包括信息采集板和 算机,测控系统能够控制一级爆破片和二级爆破片内部压力实现精准起爆诱突,同时能实时 采集煤层及巷道参数(应力、瓦斯压力、温度、声发射、电磁辐射、煤粉冲击力);诱突结构 的二级爆破片后方连接有突出巷道,突出巷道为透明材料且上设有传感器接口;突出巷道连 接有除尘系统,除尘系统包括煤粉收集箱和过滤袋,煤粉收集箱内分别设有一级筛网和二级 筛网,一级筛网和二级筛网既可以对不同粒度颗粒进行过滤,同时又不影响气体流动状态, 过滤袋进一步对小颗粒进行过滤,避免突出煤体污染环境且难以完全收集;

9.所述应力加载系统包括应力加载油缸,应力加载油缸设置在顶板的外侧,加载油缸向试 验腔体内设有与加载压盘连接的加载压杆,加载压杆与抱环之间设有导向带和密封圈;

10.步骤为:

11.1、将原煤烘干后破碎为多个粒级,然后添加与开采现场类似的水分并混合,制作成与开 采现场成分类似的成型煤样;

12.2、将煤样放入试验腔体进行渗透率测试,需要先对煤样进行抽真空,之后对真空煤样进 行挤压并充入甲烷气体;

13.3、模拟煤与瓦斯的突出,首先抽真空,之后向煤样持续施加压力,然后想一级爆破片和 二级爆破片两者之间的空间,以及试验腔体内同步充入甲烷气体,之后向级爆破片和二级爆 破片两者之间的空间充入热氧化碳从而引爆二级爆破片,同时导致试验腔体和两级爆破片内 气压之差超过一级爆破片起爆压力并引爆一级爆破片,是试验腔体内煤样暴露从而诱发突出;

14.4、收集突出时装置内各处产生的煤粉,称量各处收集的煤粉并记录下来。

15.成型煤样的制作过程具体包括:

16.1a)将突出煤矿现场原煤取回烘干,破碎成0

‑

0.075mm、0.075

‑

0.18mm、0.18

‑

0.425mm、 0.425

‑

0.85mm、0.85

‑

1.7mm共5个粒径区间,并添加10%浓度腐植酸钠水溶液制备和现场相 同含水率的煤样,搅拌均匀备用;

17.1b)利用旋转轴座和旋转轴将试验腔体竖直设置,在试验腔体下端安装突出口挡板,将破 碎后备用的煤样装入旋转机构的试验腔体内,然后依次在试验腔体内安装加载压盘,之后在 试验腔体上端安装抱环和箍环对;

18.1d)启动测控系统,施加与测试现场垂直地应力相同的轴压,成型煤样并保压1h;

19.1e)煤样成型结束后卸除轴压,将试验腔体旋转至水平位置;

20.进行渗透率测试的步骤为:

21.2a)通过试验腔体的传感器接口设置气体压力传感器;

22.2b)关闭进气阀门,打开出气阀门,通过气阀门抽真空8h;

23.2c)通过控制系统控制加载油缸对成型煤样施加与测试现场垂直地应力相同的轴压并保 持稳定,通过气阀门充入甲烷气体,使得成型煤样吸附24h至吸附平衡;同时检查试验腔体 密封性;

24.2d)打开出气阀门,调节甲烷进气量保持吸附压力稳定,记录此时甲烷进气流量,并换算 成型煤样渗透率;

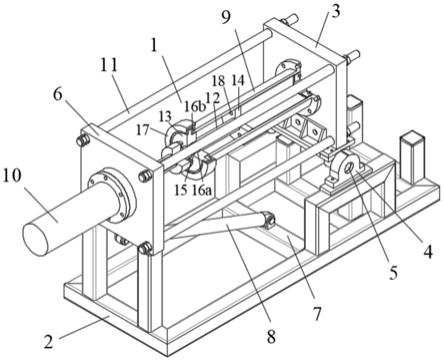

25.2e)关闭进气阀门,然后卸除轴压,排放甲烷气体,完成多功能煤的渗透率测试。

26.进行煤与瓦斯突出的步骤为:

27.3a)将底板底部通孔的突出口挡板拆除,然后在底板外侧安装诱突结构,在诱突结构尾端 连接突出巷道,在突出巷道的传感器接口中设置气体压力传感器;在突出巷道一侧设置高速 摄像机,并且在突出巷道的尾端连接除尘系统;

28.3b)检查试验腔体密封性,抽真空8h;

29.3c)通过控制系统控制加载油缸对成型煤样施加与测试现场垂直地应力相同的轴压并保 持稳定,打开进气阀门和控制阀门分别向试验腔体和一级爆破片和二级爆破片两者之间的空 间同步充入甲烷气体,并保证试验腔体和一级爆破片和二级爆破片两者之间的气压之差不超 过一级爆破片起爆压力、一级爆破片和二级爆破片两者之间的气压和大气压之差不超过二级 爆破片起爆压力,向试验腔体通入甲烷气体使得煤样吸附平衡;

30.3d)诱突前启动巷道传感器及高速摄像机,同步采集透明材料构成的突出巷道内煤粉

‑

瓦 斯运移图像;

31.3e)瞬间向一级爆破片和二级爆破片之间的空间内充入二氧化碳使得两级爆破片内气压 和大气压之差超过二级爆破片起爆压力并瞬间引爆二级爆破片,同时导致试验腔体和两级爆 破片内气压之差超过一级爆破片起爆压力并引爆一级爆破片,最终试验腔体内煤样暴露从而 诱发突出;

32.3f)突出结束后卸除轴压,排放气体,关闭测控系统,完成煤与瓦斯突出模拟。

33.进行煤粉收集的步骤为:

34.4a)收集过滤袋内突出的煤粉,筛分并称重;

35.4b)收集煤粉收集箱内突出的煤粉,筛分并称重;

36.4c)根据需要可以设置多段突出巷道分别收集不同段的突出巷道内突出的煤粉,筛分并称 重;

37.5d)更换不同粒径煤样及试验条件,重复上述步骤开展下一次试验。

38.有益效果:

39.可实现煤体成型、煤体渗透率测试及煤与瓦斯突出多功能于一体,能够开展流固耦合条 件下不同瓦斯压力、瓦斯包体积,不同地应力状态,不同煤层渗透率、厚度、倾角对突出煤 粉在巷道中运动及致灾机制的影响规律试验研究。

附图说明:

40.图1为本发明煤样渗透率测试和突出模拟一体化试验方法使用的装置结构示意图。

41.图2为本发明煤样渗透率测试和突出模拟一体化试验方法使用的突出挡板结构示意图。

42.图3为本发明煤样渗透率测试和突出模拟一体化试验方法使用的诱突机构结构示意图。

43.图中:1

‑

旋转框架1,2

‑

旋转底座,3

‑

底板3,4

‑

旋转轴座,5

‑

旋转轴5,6

‑

顶板,7

‑

横梁, 8

‑

旋转油缸,9

‑

试验腔体,10

‑

加载油缸,11

‑

立柱,12

‑

加载压杆,13

‑

抱环,14

‑

加载压盘,15

‑ꢀ

导向带15,16a、b

‑

密封圈,17

‑

箍环,18

‑

透气小孔18,19

‑

进气口,20a、b

‑

传感器接口,21

‑ꢀ

气体渗流板,22

‑

渗流槽,23

‑

突出口挡板,24

‑

出气口,25a

‑

进气阀门,25b

‑

出气阀门,25c

‑ꢀ

控制阀门,26

‑

诱突结构,27a

‑

一级爆破片,27b

‑

二级爆破片,28

‑

气压控制接口,29

‑

突出巷道, 30

‑

煤粉收集箱,31a

‑

一级筛网,31b

‑

二级筛网,32

‑

过滤袋。

具体实施方式:

44.下面结合附图对本发明的实施例做进一步说明:

45.如图1所示,本发明的煤样渗透率测试与突出模拟一体化测试方法,使用的装置包括旋 转机构,旋转机构包括旋转底座2,以及设置在旋转底座2上的旋转框架1,旋转框架1内设 有试验腔体9,试验腔体9上设有应力加载系统;

46.所述旋转框架1包括前后设置的顶板6和底板3,顶板6和底板3之间的四角之间设有四 根立柱11从而构成笼式结构,顶板6和底板3通过立柱11固定并提供反力;底板3与旋转 底座2之间通过旋转轴座4和旋转轴5活动连接,旋转底座2中段设有横梁7,横梁7与顶 板6之间设有旋转油缸8,旋转底座2上设有用以支撑顶板6与底板3水平的支撑立柱;

47.如图2和图3所述试验腔体9为两端设有法兰的圆筒结构,试验腔体9设置在顶板6和 底板3之间,试验腔体9的底端面通过法兰与底板3固定,试验腔体9的顶端面法兰上设有抱 环13,抱环13外侧设有箍环17,试验腔体9内设有加载压盘14,抱环13与试验腔体9的 内壁之间设有密封圈16b且通过箍环17固定于试验腔体9端面的法兰上,加载压盘14上设 有透气小孔18;试验腔体9的上半部分外侧设有设置有进气口19,进气口19上设有进气阀 门25a,试验腔体9的中部设有传感器接口20a,试验腔体9的底部设有气体渗流板21,气体 渗流板21上开有渗流槽22,气体渗流板21与底板3接触区域的圆心处在底板3开有通孔, 通孔通过突出口挡板23设置有出气口24,出气口24上设有出气阀门25b;通过拆除突出口 挡板23和出气口24后,在底板3外侧设有诱突结构26,所述诱突结构26包括筒状结构, 筒状结构内先后间隔设有一级爆破片27a和二级爆破片27b,一级爆破片27a和二级爆破片 27b之间的筒状结构侧壁上设有气压控制接口28,气压控制接口28上设有控制阀门25c;级 爆破片27a和二级爆破片27b分别连接测控系统,测控系统包括信息采集板和算机,测控系 统能够控制一级爆破片27a和二级爆破片27b内部压力实现精准起爆诱突,同时能实时采集 煤层及巷道参数应力、瓦斯压力、温度、声发射、电磁辐射、煤粉冲击力;诱突结构26的二 级爆破片27b后方连接有突出巷道29,突出巷道29为透明材料且上设有传感器接口20b;突 出巷道29连接有除尘系统,除尘系统包括煤粉收集箱30和过滤袋32,煤粉收集箱30内分 别设有一级筛网31a和二级筛网31b,一级筛网31a和二级筛网31b既可以对不同粒度颗粒进 行过滤,同时又不影响气体流动状态,过滤袋32进一步对小颗粒进行过滤,避免突出煤体污 染环境且难以完全收集;

48.所述应力加载系统包括应力加载油缸10,应力加载油缸10设置在顶板6的外侧,加载油 缸10向试验腔体9内设有与加载压盘14连接的加载压杆12,加载压杆12与抱环13之间

设 有导向带15和密封圈16a;

49.其特征在于步骤为:

50.1、将原煤烘干后破碎为多个粒级,然后添加与开采现场类似的水分并混合,制作成与开 采现场成分类似的成型煤样;

51.2、将煤样放入试验腔体9进行渗透率测试,需要先对煤样进行抽真空,之后对真空煤样 进行挤压并充入甲烷气体;

52.3、模拟煤与瓦斯的突出,首先抽真空,之后向煤样持续施加压力,然后想一级爆破片27a 和二级爆破片27b两者之间的空间,以及试验腔体9内同步充入甲烷气体,之后向级爆破片 27a和二级爆破片27b两者之间的空间充入热氧化碳从而引爆二级爆破片27b,同时导致试验 腔体9和两级爆破片内气压之差超过一级爆破片27a起爆压力并引爆一级爆破片27a,是试验 腔体9内煤样暴露从而诱发突出;

53.4、收集突出时装置内各处产生的煤粉,称量各处收集的煤粉并记录下来。

54.2.根据权利要求1所述的煤样渗透率测试与突出模拟一体化测试方法,其特征在于成型 煤样的制作过程具体包括:

55.1a)将突出煤矿现场原煤取回烘干,破碎成0

‑

0.075mm、0.075

‑

0.18mm、0.18

‑

0.425mm、 0.425

‑

0.85mm、0.85

‑

1.7mm共5个粒径区间,并添加10%浓度腐植酸钠水溶液制备和现场相 同含水率的煤样,搅拌均匀备用;

56.1b)利用旋转轴座4和旋转轴5将试验腔体9竖直设置,在试验腔体9下端安装突出口挡 板23,将破碎后备用的煤样装入旋转机构的试验腔体9内,然后依次在试验腔体9内安装加 载压盘14,之后在试验腔体9上端安装抱环13和箍环17对;

57.1d)启动测控系统,施加与测试现场垂直地应力相同的轴压,成型煤样并保压1h;

58.1e)煤样成型结束后卸除轴压,将试验腔体9旋转至水平位置;

59.3.根据权利要求1所述的煤样渗透率测试与突出模拟一体化测试方法,其特征在于进行 渗透率测试的步骤为:

60.2a)通过试验腔体9的传感器接口20a设置气体压力传感器;

61.2b)关闭进气阀门25a,打开出气阀门25b,通过气阀门25b抽真空8h;

62.2c)通过控制系统控制加载油缸10对成型煤样施加与测试现场垂直地应力相同的轴压并 保持稳定,通过气阀门25a充入甲烷气体,使得成型煤样吸附24h至吸附平衡;同时检查试 验腔体9密封性;

63.2d)打开出气阀门25b,调节甲烷进气量保持吸附压力稳定,记录此时甲烷进气流量,并 换算成型煤样渗透率;

64.2e)关闭进气阀门25a,然后卸除轴压,排放甲烷气体,完成多功能煤的渗透率测试。

65.4.根据权利要求1所述的煤样渗透率测试与突出模拟一体化测试方法,其特征在于进行 煤与瓦斯突出的步骤为:

66.3a)将底板3底部通孔的突出口挡板23拆除,然后在底板3外侧安装诱突结构26,在诱 突结构26尾端连接突出巷道29,在突出巷道29的传感器接口20b中设置气体压力传感器; 在突出巷道29一侧设置高速摄像机,并且在突出巷道29的尾端连接除尘系统;

67.3b)检查试验腔体9密封性,抽真空8h;

68.3c)通过控制系统控制加载油缸10对成型煤样施加与测试现场垂直地应力相同的轴压并 保持稳定,打开进气阀门25a和控制阀门25c分别向试验腔体9和一级爆破片27a和二级爆 破片27b两者之间的空间同步充入甲烷气体,并保证试验腔体9和一级爆破片27a和二级爆 破片27b两者之间的气压之差不超过一级爆破片27a起爆压力、一级爆破片27a和二级爆破 片27b两者之间的气压和大气压之差不超过二级爆破片27b起爆压力,向试验腔体9通入甲 烷气体使得煤样吸附平衡;

69.3d)诱突前启动巷道传感器及高速摄像机,同步采集透明材料构成的突出巷道29内煤粉

‑ꢀ

瓦斯运移图像;

70.3e)瞬间向一级爆破片27a和二级爆破片27b之间的空间内充入二氧化碳使得两级爆破片 内气压和大气压之差超过二级爆破片27b起爆压力并瞬间引爆二级爆破片27b,同时导致试 验腔体9和两级爆破片内气压之差超过一级爆破片27a起爆压力并引爆一级爆破片27a,最终 试验腔体9内煤样暴露从而诱发突出;

71.3f)突出结束后卸除轴压,排放气体,关闭测控系统,完成煤与瓦斯突出模拟。

72.5.根据权利要求4所述的煤样渗透率测试与突出模拟一体化测试方法,其特征在于进行 煤粉收集的步骤为:

73.4a)收集过滤袋32内突出的煤粉,筛分并称重;

74.4b)收集煤粉收集箱30内突出的煤粉,筛分并称重;

75.4c)根据需要可以设置多段突出巷道29分别收集不同段的突出巷道29内突出的煤粉,筛 分并称重;

76.5d)更换不同粒径煤样及试验条件,重复上述步骤开展下一次试验。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1