一种具有综合信息管理系统的化工工控仪表及其系统的制作方法

1.本发明涉及化工工控仪表管理技术领域,具体为一种具有综合信息管理系统的化工工控仪表及其系统。

背景技术:

2.随着我国经济的快速发展,化工生产也越来越成熟,化工生产对于自动化仪表的需求已经成为了一种发展趋势。因为化工自动化仪表比较复杂,且在安全方面的要求也比较高,因此,化工企业必须要高度重视自动化仪表的维护。

3.但是在现有技术中,不能够对原料进行分析,从而不能确保化工工序能够安全进行。

技术实现要素:

4.本发明的目的就在于提出一种具有综合信息管理系统的化工工控仪表及其系统,通过原料分析单元对参加反应的原料数据进行分析,通过公式获取到参加反应的原料对应的分析系数xi,若参加反应的原料对应的分析系数xi≥对应的分析系数阈值,则判定对应原料合格,将对应原料标记为合格原料,随后生成合格信号并将合格信号和合格原料发送至控制器,控制器接收到合格原料后,生成反应开始信号并将反应开始信号和合格原料发送至反应监测单元;若参加反应的原料对应的分析系数xi<对应的分析系数阈值,则判定对应原料不合格,将对应原料标记为不合格原料,随后生成不合格信号并将不合格信号和不合格原料发送至控制器,控制器接收到不合格原料后,生成原料整顿信号并将对应的原料整顿信号和不合格原料发送至管理人员的手机终端;对原料进行分析,从而确保化工工序能够安全进行,同时降低了返工的几率。

5.本发明的目的可以通过以下技术方案实现:

6.一种具有综合信息管理系统的化工工控仪表系统,包括控制器,所述控制器通讯连接有原料分析单元、反应监测单元、设置监测单元、设备维护单元、注册登录单元以及数据库;

7.所述原料分析单元用于对参加反应的原料数据进行分析,从而对参加反应的原料进行检测,原料数据为酸碱度数据、重金属数据以及不溶物数据,酸碱度数据为参加反应的原料对应的酸碱度,重金属数据为参加反应的原料中重金属的含量,不溶物数据为原料在反应过程中生成的不溶物含量,将原料标记为i,i=1,2,

……

,n,n为正整数,具体分析检测过程如下:

8.步骤s1:通过对参加反应的原料进行抽样取平均值,获取到参加反应的原料对应的酸碱度,并将参加反应的原料对应的酸碱度标记为phi;

9.步骤s2:通过抽样检测获取到参加反应的原料中重金属的含量,获取到参加反应的原料中重金属的含量,并将参加反应的原料中重金属的含量标记为hli;

10.步骤s3:通过抽样试验获取到原料在反应过程中生成的不溶物含量,并将原料在

反应过程中生成的不溶物含量标记为bri;

11.步骤s4:通过公式获取到参加反应的原料对应的分析系数xi,其中,a1、a2以及a3均为比例系数,且a1>a2>a3>0;

12.步骤s5:将参加反应的原料对应的分析系数xi与对应的分析系数阈值进行比较:

13.若参加反应的原料对应的分析系数xi≥对应的分析系数阈值,则判定对应原料合格,将对应原料标记为合格原料,随后生成合格信号并将合格信号和合格原料发送至控制器,控制器接收到合格原料后,生成反应开始信号并将反应开始信号和合格原料发送至反应监测单元;

14.若参加反应的原料对应的分析系数xi<对应的分析系数阈值,则判定对应原料不合格,将对应原料标记为不合格原料,随后生成不合格信号并将不合格信号和不合格原料发送至控制器,控制器接收到不合格原料后,生成原料整顿信号并将对应的原料整顿信号和不合格原料发送至管理人员的手机终端。

15.进一步地,所述反应监测单元接收到反应开始信号后,对合格原料反应进行监测,具体监测过程如下:

16.步骤ss1:合格原料进入反应箱体时,记录合格原料进入反应箱体的时间,并标记为反应开始时间,随后以反应开始时间为时间起点,以半个小时为监测间隔时长,对反应箱体内的原料反应进行监测;

17.步骤ss2:通过传感器获取到原料量随后通过原料仪表盘进行数值显示,随后通过管理人员目测获取到反应箱体上原料仪表盘内的指针在间隔时间内的移动角度,并将反应箱体上原料仪表盘内的指针在间隔时间内的移动角度标记为jd1,随后将原料仪表盘内指针移动角度jd1与间隔时间进行比值计算,获取到反应箱体内原料反应速度;

18.步骤ss3:随后通过管理人员目测获取到反应箱体上产物仪表盘内指针在间隔时间内的移动速度,并将反应箱体上产物仪表盘内的指针在间隔时间内的移动角度标记为jd2,随后将原料仪表盘内指针移动角度jd2与间隔时间进行比值计算,获取到反应箱体内产物生成速度;

19.步骤ss4:将反应箱体的原料反应速度与产物生成速度进行比较,若原料反应速度与产物生成速度的差值在误差阈值范围内,则判定原料反应正常,生成反应正常信号并将反应正常信号发送至管理人员的手机终端,若原料反应速度与产物生成速度的差值不在误差阈值范围内,则判定原料反应异常,生成反应异常信号并将反应异常信号发送至控制器;控制器接收到反应异常信号后生成设备监测信号并见设备监测信号发送至设备监测单元。

20.进一步地,所述设备监测单元接收到设备监测信号后,对设备的运行信息进行监测,设备的运行信息包括温度数据、噪声数据以及散热数据,温度数据为工作过程中设备的内部温度值,噪声数据为设备工作时噪声的最大分贝值和最小分贝值的差值,散热数据为设备在工作过程中的温度下降速度,将设备标记为o,o=1,2,

……

,m,m为正整数,具体监测过程如下:

21.步骤v1:获取到工作过程中设备的内部温度值,并将工作过程中设备的内部温度值标记为wdo;

22.步骤v2:获取到设备工作时噪声的最大分贝值和最小分贝值的差值,并将设备工

作时噪声的最大分贝值和最小分贝值的差值标记为czo;

23.步骤v3:获取到设备在工作过程中的温度下降速度,并将设备在工作过程中的温度下降速度标记为sdo;

24.步骤v4:通过公式获取到设备的监测系数jco,其中,b1、b2以及b3均为比例系数,且b1>b2>b3>0;

25.步骤v5:将设备的监测系数jco与设备的监测系数阈值进行比较:

26.若设备的监测系数jco≥设备的监测系数阈值,则判定对应设备运行异常,生成设备异常信号并将对应设备标记为异常设备,随后将异常设备和设备异常信号发送至控制器;

27.若设备的监测系数jco<设备的监测系数阈值,则判定对应设备运行正常,生成设备正常信号并将对应设备标记为正常设备,随后将正常设备和设备正常信号发送至控制器;

28.步骤v6:控制器接收到设备异常信号,生成设备维护信号并将设备维护信号和异常设备发送至设备维护单元。

29.进一步地,所述设备维护单元接收到设备维护信号后,对维护人员进行合理筛选,具体筛选过程如下:

30.步骤vv1:获取到在岗的维护人员,并将在岗的维护人员标记为预选人员,同时将预选人员标记为p,p=1,2

……

k,k为正整数,随后将预选人员的入职时间与系统当前时间进行比较,获取到预选人员的入职时间,并将预选人员的入职时间标记为sp;

31.步骤vv2:随后将预选人员按照入职时间从长到短的顺序进行排序,并将排序前十名的预选人员标记为筛选人员,随后获取到筛选人员十天内维修的设备总数量与十天内的工时数量,通过比值计算获取到筛选人员的设备维修效率值;

32.步骤vv3:随后将筛选人员按照设备维修效率值数值从大到小的顺序进行排序,将排序第一的筛选人员标记为选中人员,将排序第二的筛选人员标记为备选人员,随后将选中人员和备选人员发送至控制器;

33.步骤vv4:控制器接收到选中人员和备选人员后,生成设备维护信号并将设备维护信号发送至选中人员的手机终端,选中人员接收到设备维护信号后,对维护时间进行设定,随后将设定好的维护时间发送至控制器。

34.进一步地,所述注册登录单元用于管理人员和维护人员通过手机终端提交管理人员信息和维护人员信息进行注册,并将注册成功的管理人员信息和维护人员信息发送至数据库进行储存,管理人员信息包括管理人员的姓名、年龄、入职时间以及本人实名认证的手机号码,维护人员信息包括维护人员的姓名、年龄、入职时间以及本人实名认证的手机号码。

35.一种具有综合信息管理系统的化工工控仪表,包括反应箱体,所述反应箱体上设置有原料仪表盘、控制按钮、玻璃窗口以及产物仪表盘,所述反应箱体的侧面设置有检修门,所述检修门上设置有把手,所述反应箱体的顶端固定连接有控制器。

36.与现有技术相比,本发明的有益效果是:

37.1、本发明中,通过原料分析单元对参加反应的原料数据进行分析,通过公式获取

到参加反应的原料对应的分析系数xi,若参加反应的原料对应的分析系数xi≥对应的分析系数阈值,则判定对应原料合格,将对应原料标记为合格原料,随后生成合格信号并将合格信号和合格原料发送至控制器,控制器接收到合格原料后,生成反应开始信号并将反应开始信号和合格原料发送至反应监测单元;若参加反应的原料对应的分析系数xi<对应的分析系数阈值,则判定对应原料不合格,将对应原料标记为不合格原料,随后生成不合格信号并将不合格信号和不合格原料发送至控制器,控制器接收到不合格原料后,生成原料整顿信号并将对应的原料整顿信号和不合格原料发送至管理人员的手机终端;对原料进行分析,从而确保化工工序能够安全进行,同时降低了返工的几率;

38.2、本发明中,通过反应监测单元接收到反应开始信号后,对合格原料反应进行监测,合格原料进入反应箱体时,记录合格原料进入反应箱体的时间,随后以反应开始时间为时间起点,以半个小时为监测间隔时长,对反应箱体内的原料反应进行监测;通过传感器获取到原料量随后通过原料仪表盘进行数值显示,随后通过管理人员目测获取到反应箱体上原料仪表盘内的指针在间隔时间内的移动角度,随后将原料仪表盘内指针移动角度jd1与间隔时间进行比值计算,获取到反应箱体内原料反应速度;随后通过管理人员目测获取到反应箱体上产物仪表盘内指针在间隔时间内的移动速度,随后将原料仪表盘内指针移动角度jd2与间隔时间进行比值计算,获取到反应箱体内产物生成速度;若原料反应速度与产物生成速度的差值在误差阈值范围内,则判定原料反应正常,若原料反应速度与产物生成速度的差值不在误差阈值范围内,则判定原料反应异常;对原料反应过程进行监测,防止化学反应异常导致事故发生,同时对反应过程进行监测,若反应出现问题,能够大大节省了反应原料。

附图说明

39.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

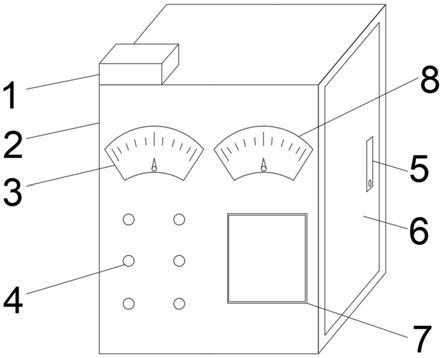

40.图1为化工工控仪表的结构示意图;

41.图2为本发明的原理框图;

42.图中:1、控制器;2、反应箱体;3、原料仪表盘;4、控制按钮;5、把手;6、检修门;7、玻璃窗口;8、产物仪表盘。

具体实施方式

43.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.如图1

‑

2所示,一种具有综合信息管理系统的化工工控仪表,包括反应箱体2,反应箱体2上设置有原料仪表盘3、控制按钮4、玻璃窗口7以及产物仪表盘8,反应箱体2的侧面设置有检修门6,检修门6上设置有把手5,反应箱体2的顶端固定连接有控制器1;

45.一种具有综合信息管理系统的化工工控仪表系统,控制器1通讯连接有原料分析单元、反应监测单元、设置监测单元、设备维护单元、注册登录单元以及数据库;

46.注册登录单元用于管理人员和维护人员通过手机终端提交管理人员信息和维护

人员信息进行注册,并将注册成功的管理人员信息和维护人员信息发送至数据库进行储存,管理人员信息包括管理人员的姓名、年龄、入职时间以及本人实名认证的手机号码,维护人员信息包括维护人员的姓名、年龄、入职时间以及本人实名认证的手机号码;

47.原料分析单元用于对参加反应的原料数据进行分析,从而对参加反应的原料进行检测,原料数据为酸碱度数据、重金属数据以及不溶物数据,酸碱度数据为参加反应的原料对应的酸碱度,重金属数据为参加反应的原料中重金属的含量,不溶物数据为原料在反应过程中生成的不溶物含量,将原料标记为i,i=1,2,

……

,n,n为正整数,具体分析检测过程如下:

48.步骤s1:通过对参加反应的原料进行抽样取平均值,获取到参加反应的原料对应的酸碱度,并将参加反应的原料对应的酸碱度标记为phi;

49.步骤s2:通过抽样检测获取到参加反应的原料中重金属的含量,获取到参加反应的原料中重金属的含量,并将参加反应的原料中重金属的含量标记为hli;

50.步骤s3:通过抽样试验获取到原料在反应过程中生成的不溶物含量,并将原料在反应过程中生成的不溶物含量标记为bri;

51.步骤s4:通过公式获取到参加反应的原料对应的分析系数xi,其中,a1、a2以及a3均为比例系数,且a1>a2>a3>0;

52.步骤s5:将参加反应的原料对应的分析系数xi与对应的分析系数阈值进行比较:

53.若参加反应的原料对应的分析系数xi≥对应的分析系数阈值,则判定对应原料合格,将对应原料标记为合格原料,随后生成合格信号并将合格信号和合格原料发送至控制器1,控制器1接收到合格原料后,生成反应开始信号并将反应开始信号和合格原料发送至反应监测单元;

54.若参加反应的原料对应的分析系数xi<对应的分析系数阈值,则判定对应原料不合格,将对应原料标记为不合格原料,随后生成不合格信号并将不合格信号和不合格原料发送至控制器1,控制器1接收到不合格原料后,生成原料整顿信号并将对应的原料整顿信号和不合格原料发送至管理人员的手机终端;

55.反应监测单元接收到反应开始信号后,对合格原料反应进行监测,具体监测过程如下:

56.步骤ss1:合格原料进入反应箱体2时,记录合格原料进入反应箱体2的时间,并标记为反应开始时间,随后以反应开始时间为时间起点,以半个小时为监测间隔时长,对反应箱体2内的原料反应进行监测;

57.步骤ss2:通过传感器获取到原料量随后通过原料仪表盘3进行数值显示,随后通过管理人员目测获取到反应箱体2上原料仪表盘3内的指针在间隔时间内的移动角度,并将反应箱体2上原料仪表盘3内的指针在间隔时间内的移动角度标记为jd1,随后将原料仪表盘3内指针移动角度jd1与间隔时间进行比值计算,获取到反应箱体2内原料反应速度;

58.步骤ss3:随后通过管理人员目测获取到反应箱体2上产物仪表盘8内指针在间隔时间内的移动速度,并将反应箱体2上产物仪表盘8内的指针在间隔时间内的移动角度标记为jd2,随后将原料仪表盘3内指针移动角度jd2与间隔时间进行比值计算,获取到反应箱体2内产物生成速度;

59.步骤ss4:将反应箱体2的原料反应速度与产物生成速度进行比较,若原料反应速度与产物生成速度的差值在误差阈值范围内,则判定原料反应正常,生成反应正常信号并将反应正常信号发送至管理人员的手机终端,若原料反应速度与产物生成速度的差值不在误差阈值范围内,则判定原料反应异常,生成反应异常信号并将反应异常信号发送至控制器1;控制器1接收到反应异常信号后生成设备监测信号并见设备监测信号发送至设备监测单元,误差阈值范围可通过若干次试验对比获取到;

60.设备监测单元接收到设备监测信号后,对设备的运行信息进行监测,设备的运行信息包括温度数据、噪声数据以及散热数据,温度数据为工作过程中设备的内部温度值,噪声数据为设备工作时噪声的最大分贝值和最小分贝值的差值,散热数据为设备在工作过程中的温度下降速度,将设备标记为o,o=1,2,

……

,m,m为正整数,具体监测过程如下:

61.步骤v1:获取到工作过程中设备的内部温度值,并将工作过程中设备的内部温度值标记为wdo;

62.步骤v2:获取到设备工作时噪声的最大分贝值和最小分贝值的差值,并将设备工作时噪声的最大分贝值和最小分贝值的差值标记为czo;

63.步骤v3:获取到设备在工作过程中的温度下降速度,并将设备在工作过程中的温度下降速度标记为sdo;

64.步骤v4:通过公式获取到设备的监测系数jco,其中,b1、b2以及b3均为比例系数,且b1>b2>b3>0;

65.步骤v5:将设备的监测系数jco与设备的监测系数阈值进行比较:

66.若设备的监测系数jco≥设备的监测系数阈值,则判定对应设备运行异常,生成设备异常信号并将对应设备标记为异常设备,随后将异常设备和设备异常信号发送至控制器1;

67.若设备的监测系数jco<设备的监测系数阈值,则判定对应设备运行正常,生成设备正常信号并将对应设备标记为正常设备,随后将正常设备和设备正常信号发送至控制器1;

68.步骤v6:控制器1接收到设备异常信号,生成设备维护信号并将设备维护信号和异常设备发送至设备维护单元;

69.设备维护单元接收到设备维护信号后,对维护人员进行合理筛选,具体筛选过程如下:

70.步骤vv1:获取到在岗的维护人员,并将在岗的维护人员标记为预选人员,同时将预选人员标记为p,p=1,2

……

k,k为正整数,随后将预选人员的入职时间与系统当前时间进行比较,获取到预选人员的入职时间,并将预选人员的入职时间标记为sp;

71.步骤vv2:随后将预选人员按照入职时间从长到短的顺序进行排序,并将排序前十名的预选人员标记为筛选人员,随后获取到筛选人员十天内维修的设备总数量与十天内的工时数量,通过比值计算获取到筛选人员的设备维修效率值;

72.步骤vv3:随后将筛选人员按照设备维修效率值数值从大到小的顺序进行排序,将排序第一的筛选人员标记为选中人员,将排序第二的筛选人员标记为备选人员,随后将选中人员和备选人员发送至控制器1;

73.步骤vv4:控制器1接收到选中人员和备选人员后,生成设备维护信号并将设备维护信号发送至选中人员的手机终端,选中人员接收到设备维护信号后,对维护时间进行设定,随后将设定好的维护时间发送至控制器1。

74.本发明工作原理:

75.一种具有综合信息管理系统的化工工控仪表及其系统,在工作时,通过原料分析单元对参加反应的原料数据进行分析,从而对参加反应的原料进行检测,通过对参加反应的原料进行抽样取平均值,获取到参加反应的原料对应的酸碱度,通过抽样检测获取到参加反应的原料中重金属的含量,获取到参加反应的原料中重金属的含量,通过抽样试验获取到原料在反应过程中生成的不溶物含量,通过公式获取到参加反应的原料对应的分析系数xi,若参加反应的原料对应的分析系数xi≥对应的分析系数阈值,则判定对应原料合格,将对应原料标记为合格原料,随后生成合格信号并将合格信号和合格原料发送至控制器1,控制器1接收到合格原料后,生成反应开始信号并将反应开始信号和合格原料发送至反应监测单元;若参加反应的原料对应的分析系数xi<对应的分析系数阈值,则判定对应原料不合格,将对应原料标记为不合格原料,随后生成不合格信号并将不合格信号和不合格原料发送至控制器1,控制器1接收到不合格原料后,生成原料整顿信号并将对应的原料整顿信号和不合格原料发送至管理人员的手机终端。

76.上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。

77.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1