一种承压设备耐压密封测试系统的制作方法

1.本发明涉及承压设备耐压密封测试领域,尤其是一种承压设备耐压密封测试系统。

背景技术:

2.随着我国油气资源的不断开采,油气资源越来越缺乏,目前开采的油井都较深,深度在1000~1500米。深油井的井液会产生很高的液体压强,用于井下采油的井下驱动器对耐压密封要求高。现有的耐压密封性测试方法是将被测物体放入耐压密封测试仓内,仅对被测物体进行耐压密封测试。井下驱动器耐压密封测试,需在外部有压力的情况下,几天或几个月长期的工作状态下,进行实时在线测试。

3.现有的测试方法不能满足测试要求,主要存在以下问题:耐压密封测试仓没有仓外引出连接线,不能给仓内测试的物体提供电源和信号输入输出,被测物体压力只能短时间保压测试,不能带外部压力,长时间保压测试和实时测试。

技术实现要素:

4.为解决上述现有的问题,本发明的目的是提供一种承压设备耐压密封测试系统,在耐压密封仓上设置连接器,通过连接器将仓内被测物的数据传输到外部,耐压密封仓结构合理,能进行长时间保压测试和实时测试。

5.为本发明的目的,采用以下技术方案予以实施:一种承压设备耐压密封测试用耐压密封仓,耐压密封仓包括堵头、耐压密封仓筒体、连接器、连接套和第一法兰盘;所述耐压密封仓筒体的一端固定安装所述堵头,另一端通过螺纹可拆卸式连接安装所述连接套,所述的第一法兰盘通过螺栓设置在连接套的外侧端部,在耐压密封仓筒体内部形成用放置承压设备的密封空腔,耐压密封性压强≥50mpa;所述堵头上设置有与液压管路连接的注油孔,连接套上设置有排油孔,排油孔上安装有三通,三通连接设置有连接测试系统的压力变送器和用于连接液压管路的回油管,回油管上设置有压力表和第一电磁阀;所述第一法兰盘上设置有穿孔,所述的连接器通过第二法兰盘固定在穿孔的内侧,连接器的内侧端设置有用于连接承压设备电源和数据传输接口的连接导线,连接器的外侧端有用于连接测试系统的连接导线。

6.作为优选,连接套和第一法兰盘之间以及第一法兰盘和第二法兰盘之间通过o型圈密封。

7.作为优选,所述堵头焊接或者螺纹与耐压密封仓筒体相连接。

8.作为优选,耐压密封仓材质为p110无缝管,材料屈服强度σ

s

为758

‑

965mpa。

9.一种承压设备耐压密封测试系统,该系统包括监控台、地面控制柜、负载设备、电动试压泵、液压管路和上述的耐压密封仓,地面控制柜内设置控制系统,所述负载设备、电动试压泵和耐压密封仓上的压力变送器均连接至控制系统,所述连接器连接至负载设备,控制系统连接至监控台;系统工作时,将承压设备放到耐压密封仓的密封空腔中并密封耐

压密封仓,连接器的连接导线连接到承压设备上,电动试压泵将变压器油注入耐压密封仓,对耐压密封仓加压,连接器将承压设备的数据传输到地面控制柜中的控制系统,监控台显示控制系统中的数据。

10.作为优选,电动试压泵包括油箱、机座、电机、油泵、阀座、溢流阀、安全阀、电接点压力表、止回阀、手动卸压阀、第二电磁阀和控制系统;油箱与回油管相连;油箱的上部固定安装机座;电机和油泵固定在机座上;电机驱动油泵动作;阀座设置在油泵上;阀座上分别安装溢流阀、安全阀、电接点压力表、止回阀、手动卸压阀和第二电磁阀。

11.作为优选,油箱的上方设置操作箱。

12.作为优选,该系统还包括视频监控系统,视频监控系统连接至监控台。

13.作为优选,耐压密封试压液体用变压器油。

14.作为优选,该系统还包括控制室与设备室,控制室与设备室通过墙体隔开,所述监控台、地面控制柜和负载设备位于控制室内;所述电动试压泵、液压管路和耐压密封仓位于设备室内。

15.综上所述,本发明的技术效果是:1.连接器的连接结构设计合理,可以实现长期实时在线测试;2.连接器固定在法兰上,可避免绞伤连接导线;3.系统设计控制室与设备室分开安装在不同的实验室、设备室安装视频监控、系统中安装安全阀和卸压阀等安全措施,确保操作人员以及设备运行的安全;4.耐压密封试压液体用变压器油代替水,油作为介质,绝缘性好,实现试压液体不导电,防止导线漏电和保护承压设备内部电气元件不被损坏。

附图说明

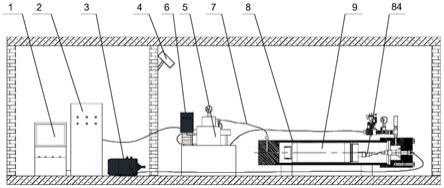

16.图1为本发明的结构示意图。

17.图2为电动试压泵的结构示意图。

18.图3为耐压密封仓的结构示意图。

具体实施方式

19.如图1所示,一种承压设备耐压密封测试系统,该系统包括监控台1、地面控制柜2、负载设备3、视频监控系统4、电动试压泵5、液压管路7和耐压密封仓8。该系统还包括控制室与设备室,控制室与设备室通过墙体隔开,监控台1、地面控制柜2和负载设备3位于控制室内。电动试压泵5、液压管路7和耐压密封仓8位于设备室内。地面控制柜2内设置控制系统,负载设备3、电动试压泵5和耐压密封仓8上的压力变送器88均连接至控制系统,连接器84连接至负载设备3,视频监控系统4和控制系统连接至监控台1。本实施例中以井下驱动器9作为承压设备。

20.系统工作时,将井下驱动器9放到耐压密封仓8的密封空腔中并密封耐压密封仓8,连接器84的连接导线连接到井下驱动器9上,电动试压泵5将变压器油注入耐压密封仓8,对耐压密封仓8加压,连接器84将井下驱动器9的数据传输到地面控制柜2中的控制系统,监控台1显示控制系统中的数据。

21.如图2所示,电动试压泵5包括油箱51、机座52、电机、油泵53、阀座54、溢流阀55、安

全阀56、电接点压力表57、止回阀58、手动卸压阀59、第二电磁阀510和控制系统。油箱51与回油管811相连。油箱51的上部固定安装机座52。电机和油泵53固定在机座52上。电机驱动油泵53动作。阀座54设置在油泵53上。阀座54上分别安装溢流阀55、安全阀56、电接点压力表57、止回阀58、手动卸压阀59和第二电磁阀510。油箱51的上方设置操作箱6。耐压密封试压液体用变压器油,油作为介质,绝缘性好,不易漏电和损坏电器元件,可靠性好。

22.油箱51内安装过滤器,回油管811连接至过滤器,实现回油管811内的油过滤杂质后能循环使用。电动试压泵进油管与油箱51连接,为电动试压泵5供油。变压器油经过油泵53,将油箱51的油输送至密封耐压仓8。其中通过控制电接点压力表57的上下限指针实现控制系统压力;保压时间由控制系统设定保压时间实现。

23.如图3所示,一种承压设备耐压密封测试用耐压密封仓8,耐压密封仓8包括堵头81、耐压密封仓筒体83、连接器84、连接套85和第一法兰盘86。耐压密封仓筒体83的一端固定安装堵头81,另一端通过螺纹可拆卸式连接安装连接套85,的第一法兰盘86通过螺栓设置在连接套85的外侧端部,在耐压密封仓筒体83内部形成用放置井下驱动器的密封空腔,耐压密封性压强≥50mpa。堵头81上设置有与液压管路连接的注油孔,连接套85上设置有排油孔,排油孔上安装有三通87,三通87连接设置有连接测试系统的压力变送器88和用于连接液压管路的回油管811,回油管811上设置有压力表89和第一电磁阀810。第一法兰盘86上设置有穿孔,的连接器84通过第二法兰盘861固定在穿孔的内侧,连接器84的内侧端设置有用于连接井下驱动器电源和数据传输接口的连接导线,连接器84的外侧端有用于连接测试系统的连接导线。连接套85和第一法兰盘86之间以及第一法兰盘86和第二法兰盘861之间通过o型圈密封。堵头81焊接或者螺纹与耐压密封仓筒体83相连接。耐压密封仓8材质为p110无缝管,材料屈服强度σ

s

为758

‑

965mpa。

24.压力变送器88、压力表89、第一电磁阀810可以实时监测耐压密封仓8内部压力,与电动试压泵5端上的电接点压力表57作对比,增加安全保障;第一电磁阀810装在压力表89出口的三通87上,第一电磁阀810的另一出口连接回油管811,控制第一电磁阀810开闭,实现电动试压泵5自动卸压回油功能。

25.耐压密封仓8安装连接器84后,仓内的被测物可以与仓外的控制系统进行通电和信号传输,可以实现长期实时在线测试,为新产品改善提供实验数据,有利于提高产品稳定性和降低研发成本。连接器84采用法兰固定高压密封结构简单可靠,不会绞伤线缆。

26.本专利的技术效果是:1.连接器84的连接结构设计合理,可以实现长期实时在线测试;2.连接器84固定在第一法兰盘86上,可避免绞伤连接导线;3.系统设计控制室与设备室分开安装在不同的实验室、设备室安装视频监控、系统中安装安全阀和卸压阀等安全措施,确保操作人员以及设备运行的安全;4.耐压密封试压液体用变压器油代替水,油作为介质,绝缘性好,实现试压液体不导电,防止导线漏电和保护井下驱动器内部电气元件不被损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1